钢轨生产技术

- 格式:ppt

- 大小:2.97 MB

- 文档页数:77

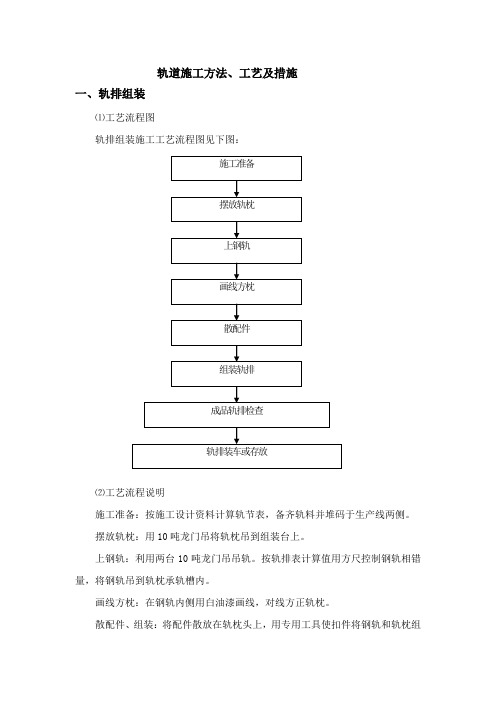

轨道施工方法、工艺及措施一、轨排组装⑴工艺流程图轨排组装施工工艺流程图见下图:⑵工艺流程说明施工准备:按施工设计资料计算轨节表,备齐轨料并堆码于生产线两侧。

摆放轨枕:用10吨龙门吊将轨枕吊到组装台上。

上钢轨:利用两台10吨龙门吊吊轨。

按轨排表计算值用方尺控制钢轨相错量,将钢轨吊到轨枕承轨槽内。

画线方枕:在钢轨内侧用白油漆画线,对线方正轨枕。

散配件、组装:将配件散放在轨枕头上,用专用工具使扣件将钢轨和轨枕组装成轨排。

成品轨排检查:由质检员详细检查轨排质量是否符合标准,不合格的重新处理,并作好原始记录,在每个轨排上配齐鱼尾板及螺栓带帽,并涂油放在轨排接头上,用油漆在轨排铺设终端标注轨枕分中线,轨排号及生产班组。

吊装轨排:用两台10吨龙门吊将成品轨排按铺设顺序吊运装车或存放于轨排场。

⑶质量控制及检测轨枕检查:检查轨枕,如有不合格一律不用,对个别有缺陷的轨枕进行处理。

吊枕时轨枕生产厂标在单侧一致,如有不对的必须逐根掉头,每次自轨枕堆码场起吊不超过10根轨枕。

钢轨检查:吊轨前检查钢轨型号、长度是否与设计一致,直线段钢轨配对时两钢轨偏差在3mm以内,曲线地段按轨排表计划选配缩短轨。

并将钢轨长度正负误差值写在轨头上。

配件检查:各种零件安装齐全,位置正确。

二、铺轨机铺轨⑴艺流程图铺轨机铺轨施工工艺流程图见下图。

⑵工艺流程说明①施工准备复核铺轨面标高和线路中心线,加密线路中心桩;将中心桩引入路肩上并作明显标记;施工设备就位;在铺架基地按轨节表拼装轨节并装车。

②运输轨节到施工地点,立换装龙门架机车推送铺轨机龙门吊及轨节到施工地点。

列车编组如下:机车→龙门架→轨节→轨节→轨节→轨节。

机车推送轨节在距轨道作业1~2km处适当地点,立换装龙门架。

换装龙门架地点选在直线地段或R>1000m以上缓和曲线上,如果条件困难,可将已铺曲线轨道在立换装龙门架位置上拨直,两端拨圆顺,两换装龙门架中心距用粉笔标出位置后,搭设龙门架基础的木垛。

摘要:介绍了武汉钢铁集团公司新建成的高速铁路用重轨万能轧机生产线的原料与产品规格、工艺布置、设备组成和技术特点。

该车间设计年生产能力为105万t,其中钢轨55万t,H型钢及其他型钢45万t。

全线轧机由2架开坯机、3架串列式万能轧机组成,钢轨采用万能法轧制,H型钢采用X—H法轧制。

冷床后分设两条不同的钢轨精整线和型钢精整线,采用在线长尺冷却、长尺矫直、长尺探伤和检测、冷锯定尺锯切的冷却精整工艺。

并设有激光检测断面尺寸及平直度、涡流探伤和超声波探伤检测钢轨表面及内部质量的在线检测中心,代表了轨梁生产的国际领先水平。

关键词:高速铁路用重轨;万能轧机;生产工艺}生产设备1 概述武汉钢铁集团公司高速铁路用重轨万能轧机生产线于2008年全面建成,是目前我国最现代化的高速铁路用钢轨及型钢生产线之一,由德国西马克(SMS)等公司提供关键设备。

该厂主要生产钢质高纯净度、断面尺寸高精度、外观高平直度、表面及内部高品质的钢轨,以满足高速铁路发展的需要,同时可兼顾生产H型钢、结构型钢及异型钢等多品种钢材。

该项目采用了当今世界先进的技术装备及生产工艺,代表了轨梁生产的国际领先水平。

该车间设计年生产能力为105万t,其中钢轨55万t,H型钢及其他型钢45万t。

原料采用250 mm×280 mm、280 mm×380 mm、320 mm×420 mm、320 mm×480的连铸坯,坯长3700~8000mm、230 mm×700 mm8000 mm。

主要产品包括:(1)钢轨:高速钢轨(38~75kg/m),吊车轨(QU80、QUl00)等。

(2)H型钢:宽翼缘(HWl75mm×175mm~300mm×300ram),中翼缘(HM250mm×175mm~400mm×300mm),窄翼缘(HN300mm×150mm~500mm×200mm)等。

二、60-50kg/m异型钢轨技术条件1、技术要求*1.1制造异型钢轨的原料应是铁路用钢轨,并符合TB/T2341.2~2341.3、TB/T2344的规定。

*1.2异型钢轨应按经规定程序批准的图样技术制造。

其外形尺寸应符合表4的规定。

表4 外形尺寸单位:mm1.3异型钢轨的长度一般分为6.25m和12.5m两种。

也可按需要要求制造。

但应不大于25m。

其长度L<12.5m时,L±3mm;长度≥12.5m时,L±6mm。

*1.4异型钢轨的异型部位外部结构尺寸见下图。

*1.5异型钢轨的成形段的断面尺寸、孔加工尺寸公差应符合TB/T2341.2-TB2341.3的规定。

1.6异型钢轨的锻造成形段及过渡段不得有裂纹、过烧、局部凹坑等锻造缺陷。

1.7异型钢轨的过渡段部位的各相交面应圆顺平滑过渡。

*1.8异型钢轨尖角须纵向打磨圆顺,达到图样要求。

1.9异型钢轨的轨顶面及轨头侧面平直度公差每米范围内小于等于0.5mm。

轨端轨头顶面不允许向下弯曲。

*1.10异型钢轨变形段及热影响区应正火处理,长度为800mm-1000mm,其金相组织为珠光和少量铁素体,不得有过烧组织。

其晶粒度不得低于母体。

1.11 异型钢轨的轨端淬火应符合TB/T2344中的4.4的规定。

1.12异型钢轨的异型部位及热影响区均应进行超声波探伤。

*1.13异型钢轨的落锤试验数据按表2规定进行,试件不得断裂。

*1.15异型钢轨的机械性能应符合TB/T2344中4.3.1的规定。

2、检验规则2.1型式试验在下列情况下进行:2.1.1异型钢轨试生产;2.1.2工艺改变时;2.1.3周期性生产检验不合格、复检结果仍不合格时;2.1.4正常生产满三年时;2.1.5停产一年以上恢复生产时;2.1.6上级质量部门要求检验时。

2.2异型钢轨出厂检验逐一进行,检验项目为轨端踏面硬度、超声波探伤及外观检查。

2.3异型钢轨型式试验内容为全部出厂检验项目,轨端淬火层形状硬度检验、落锤、疲劳、金相、拉伸试验。

钢轨最新的国标标准钢轨是铁路运输中的重要组成部分,其质量直接关系到列车的安全和运行效率。

为了确保铁路运输的安全和可靠性,国家对钢轨的标准制定了一系列严格的规定。

钢轨的最新国标标准是铁道部颁布的《GB/T 2585-2018 钢轨》标准,本文将就该标准的主要内容进行介绍和解读。

首先,该标准对钢轨的材质和化学成分进行了详细的规定。

钢轨的主要材质为优质碳素结构钢,其中含有一定比例的碳、硅、锰等元素。

标准对这些元素的含量范围和允许的偏差进行了规定,以确保钢轨的材质符合强度和韧性的要求。

其次,标准对钢轨的几何尺寸和外观质量进行了严格的要求。

钢轨的几何尺寸包括轨头高度、轨底宽度、轨身高度、轨身宽度等参数,这些参数的偏差直接影响着钢轨的安装和使用。

同时,标准还规定了钢轨表面的缺陷和允许的缺陷尺寸,以确保钢轨表面的光洁度和平整度符合要求。

此外,标准还对钢轨的热处理和机械性能进行了详细的规定。

钢轨在生产过程中需要经过多道热处理工艺,以提高其强度和硬度。

标准规定了钢轨的热处理工艺参数和性能指标,包括抗拉强度、屈服强度、延伸率等参数,以确保钢轨在使用过程中能够承受列车的荷载和动态载荷。

最后,标准还对钢轨的检验和试验方法进行了详细的规定。

钢轨在生产出厂前需要经过严格的检验和试验,以确保其质量符合标准的要求。

标准规定了钢轨的化学成分分析、几何尺寸检验、外观质量检验、热处理质量检验等一系列检验项目和方法,以确保钢轨的质量可控可靠。

总的来说,《GB/T 2585-2018 钢轨》标准对钢轨的材质、几何尺寸、外观质量、热处理和机械性能、检验和试验方法等方面进行了全面的规定,为我国铁路运输的安全和可靠性提供了重要的技术保障。

各相关企业和单位在生产和使用钢轨时,应严格按照该标准的要求进行生产、检验和使用,以确保铁路运输的安全和可靠性。

TB中华人民共和国铁道行业标准TB/f 2975- 2口)00胶接绝缘钢轨技术条件2000-03-29发布2000-11-01实施中华人民共和国铁道部发布目次1 范围······················⋯ 12 引用标准···················⋯ 13 质量保证···················⋯⋯ 14 材料·····················⋯⋯ 15胶接绝缘钢轨的生产··············⋯⋯26 胶接绝缘钢轨外观尺寸允许偏差 (3)7 技术要求和试验方法 (3)8 检验规则 (4)9 标志、运输和质量证明书 (5)附录(标准的附录) 绝缘材料技术条件·······T日广r 2975- 2000前言本标准是在部科技专题《超长无缝线路设计参数及施工工艺》的研究成果基础之上,参照美国AREA第四委员会(Bulletin 754)(钢轨胶接绝缘接头技术条件》编写而成。

钢轨生产表面缺陷分析与改进钢轨是铁路交通的重要组成部分,其质量直接影响着铁路运营的安全性和稳定性。

在钢轨生产过程中,可能会产生一些表面缺陷,如裂纹、松散、气泡等问题,影响钢轨的使用寿命和安全性。

对钢轨生产表面缺陷进行分析与改进非常重要。

钢轨的表面缺陷主要有以下几种类型:1.裂纹:钢轨的裂纹可能是由于生产过程中的冷却不均匀、温度变化过大或者材料的缺陷等因素引起的。

裂纹会对钢轨的强度和稳定性产生较大影响,可能导致断裂和事故发生。

2.松散:钢轨的松散主要是指轨头和轨底之间存在的间隙过大,可能是由于焊接不牢固、材料质量不好或者生产过程中的振动等因素引起的。

松散会导致轨道不平整,影响列车的行驶稳定性,并容易造成轨道走偏和事故。

为了解决钢轨生产表面缺陷问题,可以采取以下改进措施:1.加强质量控制:对钢轨生产过程进行严格监控,确保原材料的质量符合要求,避免使用有缺陷的材料。

加强生产工艺的控制,确保各个环节的操作正确无误,避免因操作不当引起的缺陷。

2.改进工艺:钢轨的生产工艺需要不断改进和优化,减少因温度变化、冷却不均匀等因素引起的裂纹问题。

可以采用先进的控制技术,确保钢轨的均匀冷却,避免产生裂纹。

3.加强焊接技术:钢轨的焊接质量直接影响着松散问题的发生。

可以采用先进的焊接技术,确保焊接牢固,避免出现轨头和轨底之间的松散现象。

4.强化质量检测:加强对钢轨进行质量检测,及时发现并修复存在的缺陷问题。

可以采用无损检测和显微镜等先进技术,对钢轨进行全面、细致的检测,确保其质量符合标准要求。

钢轨生产表面缺陷的分析与改进是保障铁路运营安全的重要环节。

通过加强质量控制、改进生产工艺、加强焊接技术和强化质量检测等措施,可以有效提升钢轨的质量,延长使用寿命,并确保铁路运营的安全性和稳定性。