烧结厂主抽风机振动检测报告202398

- 格式:docx

- 大小:78.51 KB

- 文档页数:3

风机检测报告风机检测报告一、检测目的和背景:为了保证工业风机的正常运行和提高风机系统的可靠性,减少因突发故障带来的不必要的生产停工和经济损失,对风机进行定期检测是必要的。

本次检测旨在对工厂中的风机进行全面的检测,以确保其工作状态良好,并发现潜在的故障问题,及时进行修复。

二、检测方法和过程:本次风机检测主要采用了以下几种方法:1.外观检查:通过对风机外观进行仔细观察,检查是否有松动、锈蚀、变形等情况。

2.电气检测:采用电流表和电压表等仪器检测风机的电流和电压,以判断其电气工作是否正常。

3.振动检测:借助振动测量仪对风机的振动进行检测,以了解其运行是否平稳。

4.温度检测:通过红外热像仪对风机的温度进行检测,以发现是否有过热的情况。

5.噪音检测:利用噪音测试仪对风机的噪音水平进行测量,以判断其噪音是否超过了标准。

具体的检测过程如下:1.首先对风机进行外观检查,观察是否有明显的损坏或异物堵塞等情况。

2.然后通过电气检测,记录风机的电流和电压数值,并与正常范围进行对比。

3.接着使用振动测量仪对风机进行振动检测,记录振动数值,并与标准进行对比。

4.利用红外热像仪对风机的各部分进行温度检测,发现是否有过热现象。

5.最后使用噪音测试仪对风机进行噪音检测,记录噪音水平,并与限制值进行对比。

三、检测结果和分析:1.外观检查结果显示,风机整体外观良好,无明显损坏或堵塞情况。

2.电气检测结果显示,风机的电流和电压均在正常范围内,电气工作正常。

3.振动检测结果显示,风机的振动数值较小,运行平稳。

4.温度检测结果显示,风机的各部分温度均正常,无过热现象。

5.噪音检测结果显示,风机的噪音水平略高于标准限制值,需要进行进一步调整和降噪处理。

根据以上检测结果,可以得出以下结论和建议:1.风机整体运行良好,工作状态正常,不存在明显故障。

2.需要进一步调整风机的噪音水平,降低其噪音水平,以符合标准要求。

3.建议对风机进行定期维护和保养,以保证其长期正常运行,并及时发现和处理潜在故障。

烧结主抽风机轴向振动异常分析与处理苏磊【摘要】针对烧结机主抽风机轴向异常振动的问题,使用容知RH130测振仪采集振动数据,利用计算机对采集数据进行精密分析,确定引起轴向振动的主要原因为转子轴向不平衡.通过采用影响系数法在现场进行动平衡校正,解决了炼铁厂烧结机轴向振动较大的现象,消除了振动异响,保证了烧结机的稳定运行.【期刊名称】《天津冶金》【年(卷),期】2016(000)0z1【总页数】4页(P51-53,56)【关键词】烧结机;轴向振动;转子;动平衡校正【作者】苏磊【作者单位】天津钢铁集团有限公司机械动力部,天津300131【正文语种】中文天津钢铁集团有限公司炼铁厂2#烧结主抽风机自2006年6月投产,其与烧结机配套使用的主抽风机属大型风机,风机转子直径3.5 m,是烧结车间废烟气清除的主要设备。

在设备运行时,由于该风机转速较高,达到1 000 r/min,其安全稳定运行至关重要,特别是在该风机高速旋转状态下,通过精密诊断及时发现轴向振动较大的主要原因,对预防设备非计划停机显得尤为重要。

通过动平衡技术为风机叶轮添加合理配重,使风机振动值恢复至正常水平,为风机的安全运行提供了保障。

2.1 设备功能炼铁厂2#烧结主抽风机主要将烧结机中铁原料,矿粉,生石灰,焦炭,无烟煤等混合物燃烧产生的废烟气抽出至脱硫塔,进行除尘等一系列工艺操作,将烟气中排放的颗粒物保持在20 mg/N m3以下,SO2排放稳定在100mg/Nm3以下,最终将排放指标合格的烟气排放至大气。

2.2 主要技术参数名称:炼铁厂2#烧结主抽风机;型号:SJ20000-14T;处理烟气量:20 000 m3;全压:42 000 Pa;介质含尘量<850mg/m3;电机功率:5 800 kW;风机转速:1 000 r/min。

2.3 设备传动图及主要振动监测点位如图1所示,炼铁厂2#烧结主抽风机由电机驱动,风机主轴与电机用弹性柱销联轴器与电机主轴相连,并传递扭矩。

2018年第 3 期2018 年 7 月新区烧结机主抽风机异常振动分析及控制李鸿昌 王兴国 徐万从(昆钢安宁公司检修厂)摘 要本文针对昆钢新区烧结主抽风机异常振动现象,采用ZXP-F8N振动分析仪对烧结主抽风机运行数据进行采集,通过对时域波形、频谱、轴心轨迹进行分析,查找出风机振动原因为转子不平衡导致,采用叶轮现场动平衡的方法,消除风机振动异常故障。

关键词 抽风机 振动 频谱分析 动平衡1 概述烧结主抽风机是烧结生产的关键设备,其作用是在烧结机台车下抽风形成负压,将空气不断吸入烧结燃烧带使烧结矿燃烧,同时将燃烧产生的废气抽走。

主抽风机转子直径、转动惯量较大,在运行中若发生有害振动,不但会使滑动轴承破碎,甚至还会引起地基连接螺栓的松动,以及机壳变形和转子报废。

因此,对风机工作状态进行监控,采取措施预防振动的发生,对提高风机工作效率,延长使用寿命具有重要意义。

本文针对昆钢股份安宁公司新区烧结SJ17000-0.815/0.645抽风机出现的振动问题,采用DDCZ-ZXP-F8N振动分析仪器对风机振动数据进行采集,采集烧结抽风机故障信号,通过波形图、频谱图等特征分析出主抽风机产生的振动原因,采取合理措施,使烧结抽风机振动得到有效控制。

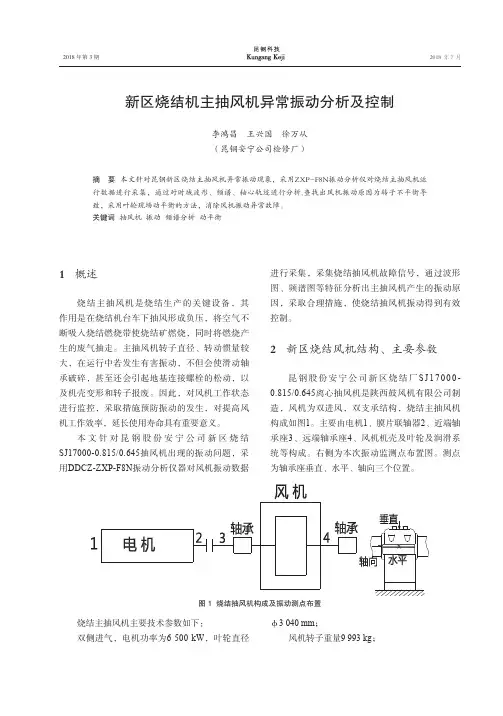

2 新区烧结风机结构、主要参数昆钢股份安宁公司新区烧结厂S J17000-0.815/0.645离心抽风机是陕西鼓风机有限公司制造,风机为双进风,双支承结构,烧结主抽风机构成如图1。

主要由电机1、膜片联轴器2、近端轴承座3、远端轴承座4、风机机壳及叶轮及润滑系统等构成。

右侧为本次振动监测点布置图。

测点为轴承座垂直、水平、轴向三个位置。

图 1 烧结抽风机构成及振动测点布置烧结主抽风机主要技术参数如下:双侧进气,电机功率为6 500 kW,叶轮直径φ3 040 mm;风机转子重量9 993 kg;昆钢科技· 2 ·2018 年第 3 期风机转子GD2:15 650 kg/m 2;风机主轴正常转速1 500 r/min ;风机转子临界转速:1 890 r/min 。

风机振动分析检测报告风机振动分析检测报告检测日期:xxxx年xx月xx日检测单位:xxxx有限公司检测对象:风机1. 背景介绍风机是一种重要的工业设备,用于通风、换气、送风等工业应用。

风机振动是指风机工作时产生的机械振动现象,其原因主要包括不平衡、轴承磨损、叶轮叶片失衡等。

风机振动不仅会影响设备的稳定运行,还会增加设备的损耗和故障风险。

因此,对风机振动进行分析检测具有重要意义。

2. 检测目的本次检测的目的是对风机的振动进行分析,确定振动的主要原因,并提供相应的技术建议。

3. 检测方法本次振动分析检测采用了以下方法:- 振动检测仪:使用了专业的振动检测仪器;- 振动参数测量:对风机进行了振动速度、振动加速度和振动位移等参数的测量;- 频谱分析:通过频谱分析手段对振动信号进行了进一步的分析。

4. 检测结果与分析经过对风机进行振动检测与分析,得出以下结论:- 风机振动速度值为X mm/s,超过了正常工作范围;- 风机振动加速度值为X m/s²,超过了正常工作范围;- 风机振动位移值为X mm,超过了正常工作范围。

根据以上结果,可以初步判断风机存在明显的振动问题,其主要原因可能为风机的不平衡和叶轮叶片失衡。

需要进行进一步的检修和维护。

5. 技术建议基于以上的分析结果,提出以下技术建议:- 对风机进行平衡校正,通过增重或切削的方式,使风机叶轮平衡;- 对风机叶轮叶片进行调整,确保每个叶片的重量均衡,避免叶片失衡;- 定期检查和维护风机轴承,确保其正常运转。

6. 结论风机振动分析检测结果显示,风机存在振动超标的问题,可能的原因是风机的不平衡和叶轮叶片失衡。

建议对风机进行平衡校正和叶轮叶片调整,以及定期检查和维护风机轴承。

这些措施将有助于提高风机的稳定性和工作效率。

以上是本次风机振动分析检测的报告,希望能对您有所帮助。

如有任何问题或需要进一步的咨询,请随时与我们联系。

烧结主抽风机状态检测及故障诊断技术摘要:主抽风机是烧结生产线中关键设备之一,它的运行功能精度直接影响烧结机的产能。

其废气介质容易造成主抽风机叶轮结垢、冲刷,从而导致风机异常振动,功能精度降低。

本文通过具体实践案例,和大家共同分享运用状态检测及故障诊断技术快速找到问题点,针对问题点制定有效的解决方案,及时处理风机故障,保证生产平稳运行。

关键词:风机 ;动不平衡 ; 对中1风机主要技术参数1.1 主要技术参数设备参数:风机结构形式为双吸入、单极、双支撑结构;叶轮级数:一级;进口角度:135度;出口角度:0度;联轴器:弹性膜片联轴器;轴承形式:滑动轴承;机壳:16mn;主轴:45#精锻钢;叶片:H785D(淬火处理);电机型号:T5300-6/1730;转速:997r/min;轴功率:1414KW。

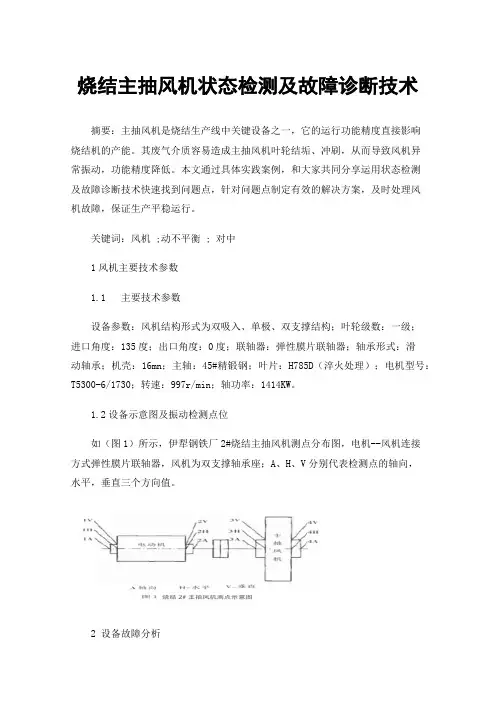

1.2设备示意图及振动检测点位如(图1)所示,伊犁钢铁厂2#烧结主抽风机测点分布图,电机--风机连接方式弹性膜片联轴器,风机为双支撑轴承座;A、H、V分别代表检测点的轴向,水平,垂直三个方向值。

2 设备故障分析2.1第一次开机故障初始分析进入现场后检测人员要求开机,第一次运用振动分析仪器进行故障初步判断,图2所示各测点振动速度值,图3所示风机两侧轴承座底板振动位移值,(该设备7.2mm/s报警跳机,试机时跳机保护暂时解除)(图2)(图3)第一次开机测试结论分析:(1)该设备主要振动源在风机本体振动,电机振动值在风机异常振动处理后可随至下降,具体是否满足运行条件根据后期观察来定,即电机安装参数暂时不调整。

(2)风机叶轮存在严重的动不平衡现象;(3)风机轴承座底板四角振动位移值严重不均衡,偏差严重,必须处理底座台板问题后,二次开机进行对应分析。

2.2第一次故障实施处理过程2.2.1风机本体滑瓦参数复查并调整。

风机自由端:紧力调整0.07mm,顶隙调整0.25mm。

风机负荷端:紧力调整0.6.5mm,顶隙调整0.24mm。

论述烧结机脱硫烟道振动流场及消振措施在钢铁生产过程中,二氧化硫是主要污染物之一,主要来自于烧结烟气工序产生的烟气。

据统计,烧结工序排放的二氧化硫约占钢铁生产总排放量的60%以上,甚至会达到90%左右。

如果二氧化硫实现回收利用,可以给企业带来一定的经济效益,二氧化硫的直接排放不仅污染了环境,还给企业造成了一定的经济损失。

因此烧结工序的脱硫成为钢铁企业环境治理的首要任务。

在本公司承担的某钢厂烧结机烟气脱硫总承包工程中,采用石灰石-石膏法,烟塔合一技术。

烧结机脱硫入口烟道由乙方从原主抽风机出口烟道接口接出,至脱硫后的合格烟气进入直排烟囱入口。

在前期脱硫系统未投入的情况下,原烟气挡板门关闭,烟气通过主烟道进入原有烟囱。

在运行过程中,主烟道振动较大,主抽风机振动慢慢向新旧烟道交接处扩大,主抽风机出口金属膨胀节失效,三通烟道底部靠与旧烟道交接处的钢板对接部位部分撕裂,旁路挡板门连杆振动,现场声音较大。

一、振动原因分析本工程烧结烟气脱硫工程烟道对主烟道的改变,就是将主烟道上的消声器用新增的三通烟道替代,烟气进入旁进入烟囱或者通过原烟道进行脱硫。

因新增的烟道只是烟气通道,自身不会产生振动,振动的原因考虑以下两个方面:1、主抽风机的机械振动。

风机自身振动通过主烟道扩压段,传递到新增三通烟道,且振动有扩大效应。

2、主抽风机扩压段较短,烟气流速不均。

二、对烟道机械振动的减振常规处理根据现场情况,对振动烟道进行了如下减振措施:1、烟道自身加固。

参考火力发电厂烟道设计规程,对三通烟道面板按1米间距增加槽钢纵向加固肋。

与之前的横向加固肋一起形成网格,在烟道内用圆钢φ76×4做内撑杆来消除振动[1]。

2、主烟道与新增三通之间增加非金属膨胀节,断开主抽风机传递过来的机械振动。

3、新增三通烟道下的原滑动支架,改为固定支架。

滑动支架改为固定支架后,烟道与下部土建支撑焊接在一起,可吸收烟道的部分振动。

由于烟道距离较短,热膨胀不大,改为固定支架影响很小。

风机减震检验报告1. 背景介绍风机在工业生产中起到了至关重要的作用,但长期的运行过程中常常会受到振动的影响,这会导致设备损坏、噪音扩散等问题。

为了解决这个问题,我们进行了风机减震的检验。

2. 检验目的本次检验旨在验证采取的减震措施对风机振动的影响,以及减震效果是否符合要求。

3. 检验步骤3.1 准备工作在进行风机减震检验之前,我们需要准备以下工作: - 确保风机处于正常运行状态 - 确认风机的振动基准值 - 准备不同减震措施的试验样本3.2 确定试验方案根据实际情况,我们选择了三种减震措施进行试验,分别是: 1. 更换风机底座材料为橡胶 2. 增加减震垫片 3. 安装减震弹簧3.3 试验过程我们按照以下步骤进行了试验: 1. 将风机安装在不同减震措施下,并确保固定牢固。

2. 启动风机,记录振动数据。

3. 持续运行风机,并定时记录振动数据,以便对比分析。

3.4 数据分析通过收集的振动数据,我们进行了详细的分析,包括以下方面: 1. 振动幅度的变化:与风机正常运行情况相比较,减震措施是否使振动幅度降低。

2. 频率的变化:是否存在频率的改变,以及是否对风机运行产生了负面影响。

3. 噪音水平:减震措施是否减少了风机产生的噪音。

4. 检验结果通过对试验数据的分析,我们得出以下结论: 1. 更换风机底座材料为橡胶可以显著降低振动幅度,减震效果明显。

2. 增加减震垫片对振动幅度的影响较小,减震效果不明显。

3. 安装减震弹簧可以降低振动幅度,但噪音水平有所增加。

5. 结论与建议综合以上分析结果,我们得出以下结论和建议: 1. 更换风机底座材料为橡胶是一种有效的减震措施,可以显著降低振动幅度,同时不会对风机运行产生负面影响。

2. 增加减震垫片的效果较差,建议不采取该措施。

3. 安装减震弹簧可以减少振动幅度,但会增加噪音水平,需要在实际应用中综合考虑。

6. 总结本次风机减震检验通过对不同减震措施的试验,详细分析了减震效果的差异。

风机减震检验报告1. 引言风机在运行过程中会产生振动,而过大的振动会对机器设备造成破坏,甚至对周围环境产生噪音污染。

为了减少风机振动对设备和环境的影响,需要进行风机减震检验。

本文档将介绍风机减震检验所采用的方法、实验过程、结果分析和结论。

2. 方法2.1. 测量仪器在风机减震检验中,我们使用了以下仪器:•加速度传感器:用于测量风机的振动加速度。

•振动分析仪:用于接收加速度传感器的信号,并分析振动情况。

•数据记录器:用于记录风机的振动数据。

2.2. 实验步骤以下是风机减震检验的实验步骤:1.安装加速度传感器:将加速度传感器固定在风机设备的关键部位,如轴承支座等位置。

2.连接振动分析仪:将加速度传感器与振动分析仪连接,并进行校准。

3.开始实验:启动风机设备,并记录振动数据。

4.数据分析:根据记录的振动数据进行分析,包括振动频率、振动大小等指标。

5.结果评估:根据振动数据分析的结果,评估风机的减震效果。

3. 实验过程3.1. 实验设备我们选择了一台工业用风机作为实验设备,该风机通常用于通风、散热等目的。

该风机的主要部件包括马达、风叶和轴承支座等。

3.2. 实验步骤与记录数据我们按照2.2节中的实验步骤进行实验,并记录了以下数据:•实验开始时间:2022年1月1日9:00 AM•风机转速:1000 RPM•加速度传感器位置:–轴承位置1:X方向加速度 0.5 m/s^2,Y方向加速度 0.3 m/s^2,Z方向加速度 0.8 m/s^2–轴承位置2:X方向加速度 0.6 m/s^2,Y方向加速度 0.4 m/s^2,Z方向加速度 1.2 m/s^2•实验结束时间:2022年1月1日12:00 PM4. 数据分析与结果4.1. 数据处理我们将所记录的加速度数据输入到振动分析仪中进行处理,得到以下结果:•轴承位置1:主导振动频率为40 Hz,振动大小为0.1 m/s^2•轴承位置2:主导振动频率为50 Hz,振动大小为0.2 m/s^24.2. 结果分析根据振动分析结果,我们可以得出以下结论:1.轴承位置1和轴承位置2的振动频率相对较高,可能是由于轴承在高速旋转时产生的振动。

v1.0 可编辑可修改江苏永钢集团烧结项目(项目编号:B1106)主抽风机系统单机调试方案编制:监理单位:烧结项目部:炼铁总厂:审核:批准:组织单位:烧结项目部二○一三年八月目录1.工程概况 02.编制依据 03.组织网络 (1)4.岗位职责 (2)5.调试要求: (4)6.调试前检查确认 (5)7.调试试运转流程 (6)8.试运转要求 (6)9.调试安全事项 (6)10.调试要求 (7)11.应急预案 (7)12.记录 (8)附表1:烧结项目主抽风机单机调试方案培训学习记录表 0附表2:烧结项目主抽风机单机调试前确认记录表 (1)附表3:烧结项目主抽风机电机单机调试记录表3附表4:烧结项目主抽风机单机调试记录表5附表5:烧结项目主抽风机调试异常问题处理 (7)1.工程概况450m2烧结主抽风机房设备主要包括:主抽风机2台、电动机2台、润滑油站2台、电动执行机构2台、膨胀节6台、消音器2台、高位油箱4台及电器仪表控制系统等。

自2013年6月份开始施工安装,计划于2013年8月份竣工,根据施工进度,确定2013年9月 10日对风机系统分部进行送电调试工作(具体时间以调试审批报告为准)。

2.编制依据2.1.设计图纸及技术文件相关要求;2.2.江苏永钢集团对质量、安全、文明施工的有关规定;2.3.设备厂方提供的随机技术资料、安装使用说明书;2.4.《机械设备安装工程施工及验收通用规范》GB50231—2009;2.5.《压缩机、风机、泵安装工程施工及验收规范》GB50275-2010;3.组织网络3.1.调试时间安排:2013年9月10日~9月15日(具体时间以调试审批报告为准)。

3.2.调试人员组织网络图:3.3.通讯方式调试对讲机频道为“CH1”联系电话:烧结项目部:曹文章:189 622 00039 殷勇:189 622 00239 杭建平:189 622 00081吴玉林:189 622 00963 袁照平: 189 622 68077 成伟:189 622 68081张爱爽:189 622 00731 高网军:189 622 68105 王超:139 219 96997吴昊:150 517 14032 杨世罗:159 623 76968中国三安:赵志军:186 252 38902 徐兵成:186 083 81687 苟永亮:186 252 38958电修车间:袁东:189 622 00392 刘勇:189 622 68183辽宁中新:李树森:186 524 38313 赵奇:186 511 37460 孙金良:151 412 63509烧结厂:周荣宝:189 622 00082 黄维兵:189 622 00232 黄彬:189 622 00917四达监理:薛世绵:186 412 18077 王成栋:187 968 32417 齐延卫:155 015 34273 4.岗位职责4.1.现场总负责职责4.1.1.主持调试的全面管理工作;4.1.2.主持调试的准备及协调工作;4.1.3.主持调试协调会,落实管道调试进度计划;4.1.4.根据工程工期要求,主持编制调试进度计划;4.1.5.负责监督调试方案,安全技术措施的实施情况;4.1.6.负责调试过程中重大突发事件的紧急处理工作;4.1.7.负责施工现场形象,现场标准化,文明施工的管理工作;4.2.项目负责人职责4.2.2.协助项目总负责主持调试的准备及协调工作;4.2.3.协助项目总负责组织调试协调会,落实调试进度计划;4.2.4.监督调试方案,安全技术措施的实施情况;4.2.5.进行调试过程中重大突发事件的紧急处理工作;4.2.6.协助项目总负责进行施工现场形象,现场标准化,文明施工的管理工作;4.2.7.负责所属区域调试工作;4.3.调试负责人4.3.1.主持设备调试的全面管理工作;4.3.2.主持设备调试的准备及协调工作;4.3.3.根据工程工期要求,主持编制设备调试进度计划;4.3.4.主持设备调试协调会,落实设备调试进度计划;4.3.5.负责监督设备调试方案,安全技术措施的实施情况;4.3.6.负责设备调试中重大突发事件的紧急处理工作;4.3.7.负责施工现场形象,现场标准化,文明施工的管理工作。

浅谈烧结主抽风机振动原因分析与处理摘要:本文主要阐述某企业烧结主抽风机、主电机振动增大的原因以及处理过程,最终采用动平衡方法消缺异常振动。

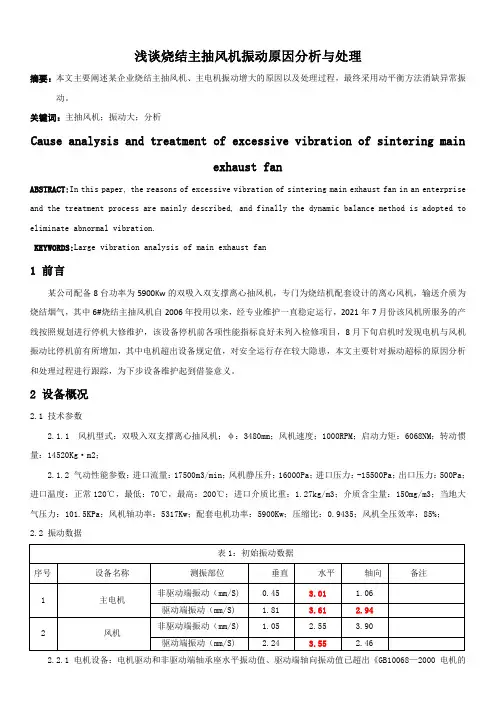

关键词:主抽风机;振动大;分析Cause analysis and treatment of excessive vibration of sintering mainexhaust fanABSTRACT:In this paper,the reasons of excessive vibration of sintering main exhaust fan in an enterprise and the treatment process are mainly described,and finally the dynamic balance method is adopted to eliminate abnormal vibration.KEYWORDS:Large vibration analysis of main exhaust fan1前言某公司配备8台功率为5900Kw的双吸入双支撑离心抽风机,专门为烧结机配套设计的离心风机,输送介质为烧结烟气,其中6#烧结主抽风机自2006年投用以来,经专业维护一直稳定运行,2021年7月份该风机所服务的产线按照规划进行停机大修维护,该设备停机前各项性能指标良好未列入检修项目,8月下旬启机时发现电机与风机振动比停机前有所增加,其中电机超出设备规定值,对安全运行存在较大隐患,本文主要针对振动超标的原因分析和处理过程进行跟踪,为下步设备维护起到借鉴意义。

2设备概况2.1技术参数2.1.1风机型式:双吸入双支撑离心抽风机;φ:3480mm;风机速度;1000RPM;启动力矩:6068NM;转动惯量:14520Kg·m2;2.1.2气动性能参数:进口流量:17500m3/min;风机静压升:16000Pa;进口压力:-15500Pa;出口压力:500Pa;进口温度:正常120℃,最低:70℃,最高:200℃;进口介质比重:1.27kg/m3;介质含尘量:150mg/m3;当地大气压力:101.5KPa;风机轴功率:5317Kw;配套电机功率:5900Kw;压缩比:0.9435;风机全压效率:85%;2.2振动数据表1:初始振动数据序号设备名称测振部位垂直水平轴向备注非驱动端振动(mm/S)0.45 3.01 1.06 1主电机驱动端振动(mm/S) 1.81 3.61 2.94非驱动端振动(mm/S) 1.05 2.55 3.90 2风机驱动端振动(mm/S) 2.24 3.55 2.462.2.1电机设备:电机驱动和非驱动端轴承座水平振动值、驱动端轴向振动值已超出《GB10068—2000电机的机械振动的测量、评定及限值》中R级振动限值。

风机质量检测报告1. 引言本报告旨在对风机的质量进行检测和评估。

风机作为一种常见的工业设备,在工业生产中起到了重要的作用。

为了确保风机的正常运行和高效工作,对其质量进行检测是非常必要的。

2. 检测目标本次风机质量检测的目标是评估风机的性能和运行状态,包括但不限于以下几个方面:2.1 风机的转速和工作状态风机的转速和工作状态直接影响其性能和效率。

通过检测风机的转速和工作状态,可以评估其是否正常运行。

2.2 风机的振动情况风机的振动情况反映了其部件的稳定性和运行平衡性。

通过检测风机的振动情况,可以评估其内部部件的质量是否合格。

2.3 风机的噪音水平风机在运行过程中会产生噪音。

通过检测风机的噪音水平,可以评估其噪音是否超过了规定的标准,从而判断其质量是否合格。

3. 检测方法为了对风机的质量进行检测,我们采用了以下方法:3.1 转速和工作状态检测通过使用转速计仪器,可以实时测量风机的转速,并观察其工作状态。

正常情况下,风机的转速应该在设计范围内,并且工作状态应该稳定。

3.2 振动检测利用振动传感器,我们可以检测风机在运行过程中的振动情况。

通过分析振动数据,可以评估风机内部部件的稳定性和平衡性。

如果振动超过了规定的范围,可能表示风机存在质量问题。

3.3 噪音检测通过使用噪音仪器,可以检测风机在运行过程中产生的噪音水平。

根据相关标准,可以确定风机的噪音是否符合规定。

如果噪音超过了规定的限制,可能表示风机存在质量问题。

4. 检测结果与评估根据对风机的检测数据和分析结果,我们得出以下结论:4.1 风机的转速和工作状态通过转速计仪器的测量,我们发现风机的转速在设计范围内,并且工作状态稳定,符合要求。

4.2 风机的振动情况通过振动传感器的检测,我们发现风机的振动水平在标准范围内,没有超过规定的限制,符合要求。

4.3 风机的噪音水平通过噪音仪器的检测,我们发现风机的噪音水平在规定的范围内,没有超过限制,符合要求。

5. 结论综上所述,通过对风机的质量检测,我们得出结论:该风机的质量符合要求,可以正常使用。

报告编号:烧结厂2011/2/16现场动平衡检测报告

名称:主抽风机现场动平衡检测

生产厂:烧结厂

设备联系人:

检测日期:2月15日

报告日期:2月16日

报告人:

审核人:

广西盛隆冶金有限公司

设备机动部

1概述:

1.1测量使用仪器:RH822频谱分析仪

1.2参数设置:单面、加重、去试重、调整、测量平均次数5次1.3测试目的:通过检测振动确定风机平衡破坏量

1.4平衡转速:1499rpm

2测量简图:

3单面校平衡过程:

初始测量:振幅 4.06mm/s 相位252度

试重块:420g,95度(A位置)

加试重后测量:振幅12.07mm/s 相位272度

建议配重:204g,151度

实际配重:200g,151度

配重后测量:振幅 3.25mm/s 相位302度

调整配重后测量:振幅 1.88mm/s 相位323度

振动特征:转频大幅度下降,振动总值从4.31mm/s下降至最终的1.91mm/s.

动平衡校完,后轴振动随之降低,振动总值从7.41mm/s下降至最终的2.49mm/s 4简评:

风机基本是动平衡破坏引起振动,通过校正动平衡振动明显降低,但由于电机串轴、联轴器对中等原因,振动不能彻底消除。

烧结主抽风机房巡检制度

主抽风机房巡回检查制度

一、主抽风机司机应按规定的巡视路线,每小时对高、低压配电柜,主通风机及附属设备进行巡回检查。

二、检查高、低压配电柜运行是否正常,电流、电压是否在规定范围内。

三、检查风机各部件螺栓有无松动,轴承润滑是否良好,运转声有无异常;

四、定期检查轴承内的润滑油量,轴承的磨损情况,风叶有无弯曲和断裂及轮叶的紧固情况。

五、检查风机轴承温度、电机温度、电机轴承温度、风机功率、负压计、指示是否正常。

六、检查附属设备,各风门、绞车、限位开关是否正常。

七、负责风机运行中电流、电压、负压和轴承温度、电机温度的监视;负责监测电机轴承、控制柜的声音,发现异常,应立即采取措施进行处理。

八、按规定时间检查风门及其传动部装珞是否灵活。

九、检查高压开关、变频器是否正常。

十、每次检查必须认真记录,发现问题及时汇报,积极参加故障处理。

烧结抽风机主要振动故障分析摘要:烧结系统中,抽风机是这套系统的主要设备,可通过设备点检、可视化管理和振动频谱分析等手段对其进行管理和动态监测。

利用这些管理办法对烧结主抽风机运行状态的监控,建立其异常振动的波形和频谱特征。

本文针对烧结车间抽风机存在的振动方面的故障,分析了其产生故障的主要原因,并采集数据绘制出异常振动的波形和频谱特征,从而提出了应对措施,最大限度降低了振动故障给生产带来的危害和经济损失。

关键词:主抽风机;点检;振动;设备管理引言烧结车间使用的抽风机体积、转子直径、转动惯量都比较大,所以在生产运行中若发生有害振动,不但会使滑动轴承破碎,甚至还会引起地基连接螺栓的松动,以及机壳变形和转子报废,从而影响安全生产,并且造成巨大的经济损失。

因此,熟悉抽风机的性能和工作状态,了解故障产生原因,并能采取措施预防有害振动的发生,对提高风机工作效率,延长使用寿命具有重要意义。

一、抽风机在烧结系统生产中的作用抽风机是烧结系统主要配套设备之一,它直接地影响烧结机的产量,质量和能耗,是烧结生产的“心脏”,主要作业是通过烟道进行抽风,产生负压,使烧结料面点好火,烧结料中的固体燃料充分燃烧,为烧结供给能量,同时将烧结过程中产生的各种气体通过烟道,电除尘器净化后由烟囱排出。

近来由于环保的要求:抽风机后与烟囱之间的配装脱硫回收装置。

这使得其要相适应的设计要调整。

二、烧结抽风机主要振动故障分析1、不平衡和不对中故障1.1 不平衡和不对中故障特征首先对主抽风机解体检查发现,风机自由端上、下支承瓦磨损严重;轴密封板与转子轴表面发生了摩擦,有明显的摩擦痕迹。

采用旋转机械故障诊断分析系统对机组振动进行时域、频域、轴心轨迹等方面的分析。

评测标准按轴承振动幅值的评定标准即评定汽轮发电机组等级与IEC标准执行[1]。

从轴承座振动波形和频谱图,从图1(a、b)中可看出,所示波形表现为不对中的形状。

频谱中1倍频和2倍频都较大,可以确定风机转子存在不平衡现象,在转子振动固有频率和固有频率2倍的范围内,风机均容易发生有害振动,见图1(b)。

资质认定标志安全生产检测检验资质标志报告编号:晋应急〔XXXX〕XX XX-XX-XXXXX煤矿在用主通风机系统安全检测检验报告委托单位:受检单位:使用地点:检测检验类别:定期/投用前检测检验检测检验机构名称:(公章)声明1.报告中检测检验数据仅对接收的样品负责。

2.报告无主检、审核、批准人签名无效。

3.报告封面未盖本机构“公章”,首页、骑缝未盖本机构“检测检验专用章”无效。

4.未经本机构批准不得复制(全文复制除外)报告。

5.报告涂改无效。

6.对报告若有异议,应于收到报告十五日内向本机构提出,逾期视为认可。

机构名称:机构地址:邮政编码:电话:传真:邮箱:网址:(检测检验机构名称)煤矿在用主通风机系统安全检测检验报告报告编号:晋应急〔XXXX〕XX XX-XX-XXXXX第X页共X页委托单位名称地址邮编联系人电话受检单位产品名称使用编号规格型号出厂编号生产厂家生产/出厂日期状态描述安全标志检测检验地点检测检验日期检测检验类别下次检测检验日期检测检验依据AQ1011-2005《煤矿在用主通风机系统安全检测检验规范》检测检验项目共项,详见检测检验项目及结果。

检测检验结论(检测检验专用章)检测检验组成员批准:审核:主检:签名:签名:签名:日期:日期:日期:(检测检验机构名称)煤矿在用主通风机系统安全检测检验报告报告编号:晋应急〔XXXX〕XX XX-XX-XXXXX第X 页共X 页检测检验用仪器设备一览表本页以下空白序号名称规格型号唯一性标识准确度等级/不确定度/最大允许误差有效期(检测检验机构名称)煤矿在用主通风机系统安全检测检验报告报告编号:晋应急〔XXXX〕XX XX-XX-XXXXX第X页共X页一、通风机基本信息通风机铭牌参数设备名称型号测试叶片角度出厂编号风压风量配用功率转速生产厂家生产/出厂日期电动机铭牌参数型号额定功率额定电压额定电流功率因数转速绝缘等级出厂编号生产厂家生产/出厂日期二、检测环境数据环境温度相对湿度大气压本页以下空白(检测检验机构名称)煤矿在用主通风机系统安全检测检验报告报告编号:晋应急〔XXXX〕XX XX-XX-XXXXX第X页共X页三、检测检验项目及结果(角度/频率)序号检验项目单位标准要求检测结果单项判定1证件审查安全标志准用证防爆合格证摩擦火花安全检验合格证2外观质量通风机、电动机零部件应齐全,各连接部位紧固件应牢固,刹车装置应灵活可靠,润滑系统应正常工作,主风机外壳或内部结构件不应有异常变形或损伤,主通风机铭牌、转向标志、风流标志应齐全。

烧结厂主抽风机振动检测报告

报告撰写人:神话

报告审核人:

设备管理中心运维部技术组

报告日期:2023-9-8

2、结论:

3-1主抽风机运行频率42Hz,振动值最大为风机驱动端水平4.6mm/s,轴承座油温度75℃,同时驱动端垂直振动3.1mm/s,存在0.4-1.5倍工频。

波形图以正玄波为主,未发现异常。

3-2主抽风机运行频率42Hz,振动值最大为风机自由端水平4.25mm/s,以一倍频为主,风机自由端和风机驱动端垂直频谱图以二倍频为主。

3、检维修建议:

设备目前运行频率低,振动值偏高接近“注意”状态,建议择机安排检修处理。

3-1主抽风机驱动端轴瓦检查是否松动,转子清灰调整动平衡。

3-2主抽风机转子两边支撑水平度检测,转子清灰调整动平衡。

4、具体频谱图如下:

以上建议仅供参考。

2023.9.8。