烧结主抽风机简介

- 格式:doc

- 大小:56.00 KB

- 文档页数:7

烧结烟气循环设计主要设备简介1 循环风机1.1 烧结烟气循环风机的选择宜符合下列规定:(1)采用内循环工艺时,风机进口负压宜取-17kPa ~-19kPa,出口正压宜取1.0kPa ~2.0kPa。

(2)采用外循环工艺时,风机进口负压宜取-0.5kPa ~-2.0kPa,出口正压宜取1.0kPa ~2.0kPa。

1.2 冷却废气循环风机的选择宜符合下列规定:(1)设置除尘器时,进口负压宜取-2kPa。

(2)无除尘器时,进口负压宜取-1kPa。

(3)出口正压宜取1.0kPa ~2.0kPa。

1.3 循环风机的选择应根据循环烟气的风量、温度及压力确定。

1.4 循环风机宜采用变频调速。

1.5 循环风机叶片应采取耐磨防腐措施。

1.6 循环风机出口应设置消声器,风机应采取外保温措施。

2 除尘器2.1 采用内循环工艺时,循环使用的烧结烟气宜采用多管除尘器除尘,除尘效率不宜低于80%,除尘器出口粉尘浓度宜小于150mg/Nm3。

2.2 除尘器收集的粉尘宜采用气力输送至粉尘接收仓。

2.3 除尘器灰斗宜设置加热装置。

2.4 除尘器应采取外保温措施。

·1·3 混气装置3.1 混气装置内气体流速应为10m/s ~20m/s。

3.2 混气装置宜采用立式圆筒结构,立式圆筒内部应设置锥形导流筒,锥形导流筒外壁宜喷涂耐磨涂层,厚度宜为50mm ~100mm。

位于混气装置下部的烧结烟气入口与富氧气体入口宜对向布置,且距底部净距不宜小于200mm。

3.3 混气装置的阻力宜小于1000Pa。

3.4 混气装置内部应喷涂耐热耐磨防腐涂料,厚度宜为50mm ~100mm。

3.6 混气装置应采取外保温措施。

3.7 混气装置应设置检修人孔和清扫门。

4 烟气分配器4.1 烟气分配器每一个烟气出口的压力应均匀,出口压力偏差宜为±50Pa。

4.2 烟气分配器出口的支管应设置调节阀。

4.3 烟气分配器内壁宜采取耐磨防护措施,外壁应采取外保温措施。

环球市场施工技术/烧结机主抽风机更换施工技术王晓亮河北冶金建设集团有限公司邢台分公司摘要:主抽风机是烧结系统中主要的配套设备之一,它直接影响烧结机的产量,质量和能耗,是烧结生产的“心脏”,主要作业是通过烟道进行抽风,产生负压,使烧结料面好点火。

烧结料中固体燃料充分燃烧,为烧结提供能量,同时,烧结过程中产生各种气体通过烟道、电除尘器净化后由烟囱排除。

关键词:主抽风机;烧结机主抽风机;主要施工步骤及方法1、主抽风机转子更换及入口锥间隙调整1)拆除风机上盖,用上方天车将其吊至待检区域,放置时反着放,以便作业人员更换衬板。

更换方法:将衬板用气割工具拆除,拆除时应做好防护措施,防止钢板掉落伤人。

把钢板按图下好尺寸,量好孔距,用磁力转打孔,完毕后用卷板机按相应尺寸卷出弧度,安装完毕后,用506焊条将板与板之间焊牢防止漏风。

2)应按程序拆卸,做好拆卸程序记录,并作出拆须序号并配对保管。

开盖拆除的备件按拆除顺序摆放,转子吊装如下:吊下来的转子放在准备好的机架上,以检查该转子的磨损情况,并测量数据。

3)转子安装前检查,用煤油清洗掉转子表面的防锈油,铁锈等杂物。

仔细检查轴颈和叶片是否碰伤,腐蚀,叶片是否松动,叶轮上的平衡块中心孔板、销子、键均应锁紧,用外径千分尺测量轴颈圆度,其误差不大于0.02mm,并做好相应记录。

4)将进口锥管安装在风机主轴上,提升叶轮(轴)装配到壳体内以前,进口锥管应该放在风机主轴上并临时与叶轮连接。

在侧板下面用木材支撑叶轮(轴)并提升锥管到主轴末端的正确位置,确信锥管与距叶轮最远的安装法兰放置在一起,在提升期间临时系住叶轮上的进口锥管加以保护,注意不要损坏轴颈、推力面和风机轴上的密封板。

5)机壳和进风室活动部分。

吊装机壳的这部分进入机壳,插入定位销,把这两部分连接到一起。

当机壳被装配好时,拧紧进风锥管螺栓,即把进风锥管连接到已安装好的机壳活动部分顶部,形成了机壳和进风室的入口,取下临时导杆。

湖南华菱湘潭钢铁有限公司烧结主抽风机设备安装施工方案上海五冶湘钢烧结工程项目经理部二OO六年六月审批栏监理单位:总包单位:项目经理:项目总工:项目负责人:安全负责人:编制:编制单位:上海五冶湘钢烧结工程项目经理部您的满意我的责任目录第一章工程概况 (1)第二章编制依据 (2)第三章安装工艺流程 (3)第四章施工准备 (4)第五章施工方法 (5)第六章机构及资源配置 (22)第七章施工平面布置 (25)第八章质量保证措施 (26)第九章安全文明施工措施 (28)您的满意我的责任第一章 工程概况1.1工程概述湘钢四烧360m 2烧结机工程主抽风机室设备主要由两台风机(含电机)、两台消声气以及附属的润滑冷却系统、一台行车等设备组成。

风机由机壳、进风口、转子、叶轮、调节门、轴承及底座、进出口膨胀节等组成。

行车为35/5t 电动双钩桥式起重机。

设备总重约246t 。

主抽风机是为烧结机的原料层实行负压操作的抽风设备,风机为双吸入涡轮型,两台风机并联抽风,每台风量18000m 3/min ,进口负压16500Pa ,出口正压500Pa 。

1.2基本设计参数风机:2248AZ/1760型 重90.88t (含电机) 2台 电机:TD6500-6/1730型 N=6500kW 10kV 2台 桥式起重机:LK=13.5m 35/5t 重32.37t 1台 1.3工程特点1) 工程集中,施工场地狭窄,安装条件差,技术含量高,难度大。

2) 设备进场晚,施工时间有限,工期紧。

3) 多工种多专业交叉作业。

由于施工时间较为紧张,设备、管道、电气、仪表等各工种均需在短时间内完成任务,可能会相互影响,因此各专业之间必须加强协调。

您的满意我的责任第二章 编制依据1.中冶长天国际工程有限责任公司提供的施工图纸及有关技术资料。

2.国家、行业现行规范、标准:a) 国家标准GB50231-98《机械设备安装工程施工及验收通用规范》;b) 行业标准YBJ213-88《冶金机械设备安装施工及验收规范—烧结设备》;c) 行业标准YBJ207-85《冶金机械设备安装施工及验收规范—液压、气动和润滑系统》;d) 行业标准JB/T5000.10-1998《装配通用技术条件》; e) 国标GB50235-1997《工业金属管道施工及验收规范》; f) 国标GB50236-1998《现场设备 工业管道焊接工程施工及验收规范》。

烧结主抽风机电机工作原理

烧结主抽风机电机工作原理:

1. 电源供电:电源通过电线连接到电机的输入端,提供所需的电能。

2. 动力转换:电源的直流电流经过电机内部的线圈,激励磁场产生。

这个磁场与电机的固定磁铁(称为定子)相互作用,产生旋转磁场。

3. 转子运动:由于磁场的作用力,电机内部的转子开始旋转。

转子是由可移动的电线圈组成,当旋转磁场与转子中的电流相互作用时,产生力矩使其旋转。

4. 主抽风机连接:转子通过轴连接到主抽风机的叶轮,当转子旋转时,叶轮开始转动。

5. 制动器控制:另一组电线圈(制动器)可以通过改变电流的方向来制动或解除制动主抽风机的旋转。

这可以通过改变转子上的电流方向来实现。

6. 风力产生:主抽风机的转速和叶轮的形状将电动机的转动转换为强大的风力。

这种风力可用于烧结过程中的气流推动和循环。

总结:烧结主抽风机电机通过电源供电,将电能转化为旋转磁场,然后旋转磁场作用于转子使其旋转,进而带动主抽风机转

动,产生强大的风力用于烧结过程中的气流推动和循环。

制动器可以控制主抽风机的启停和制动操作。

1 烧结及主抽设备简介烧结是冶金企业前道工序的一个重要环节,烧结系统最核心、最大的耗能设备是主抽风机,消耗电能约占烧结厂的60%,同步电机拖动是大部分现有烧结主抽风机所采用的拖动方式。

烧结生产过程将各种粉状含铁原料配入适量燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上烧结成块,生产中广泛采用带式抽风烧结机生产烧结矿。

主抽风机的作用是通过烟道进行抽风,使烧结混合料自上而下充分燃烧,达到烧结目的,并将烧结过程产生的废气脱硫后由烟囱排出,2*180㎡烧结主抽风机系统结构示意图如图1所示。

图1 烧结主抽风机系统2*180㎡烧结机于2011年12月份全面投产,改造前其主抽风系统风机电机为水电阻降压启动,工频方式运行,通过调节风门控制流量,此方式存在诸多弊端:(1)因每启动一次风机,水电阻的水温将会快速升高,导致阻值降低,如生产出现异常,系统无法实现多频次启动,直接制约生产。

(2)通过入口风门调节风量,把风量消耗在挡板上,造成能量损耗。

(3)风门挡板调节风量造成风门挡板前后压差大,风门前的管道和风门挡板易磨损。

(4)电机全速运行,导致振动大、噪声大、损耗大,轴承磨损严重;风门挡板采用执行电动机构驱动,需定期校验风门开度,使用不便维护量大。

通过调研及分析,我们针对2*180㎡烧结实际情况,选用了安川超节能高压FSDriv-MV1000型变频器,每台电机各配套一台7600KVA变频,10kV输入/10kV输出的驱动方案。

因钢铁企业环境限制,不能采用常规的通风冷却,故采用水冷空调强制散热冷却方式,使得室内外无空气交换,以保证室内空气清洁无过多金属粉尘,确保变频器运行可靠。

2 节能分析实际工频运行时电机消耗功率约为:P1=6246KW(长期运行过程中统计的平均值)预测变频改造后电机的消耗功率:根据风机的运行工艺特点,预测在变频改造后,根据变频状态消耗电能的计算式“P2=(Q实/Q定)³*P/η变频η电机”得出平均每小时消耗功率约为:P2=0.89^3×6300/0.96/0.9= 5140KWergy of the sintering plant. More than 60%. The use of high-voltage inverters can solve this problem to a large extent. After the frequency conversion transformation, the system operation tends to be safe and stable, and the energy-saving effecat significantly exceeds expectations.Keywords: main exhaust fan; high voltage frequency converter; energy saving真空断路器VCB12、14、16合闸,1#变频器经VCB3合闸后受电,拖动1#电机正常运行。

烧结环冷余热回收拖动烧结主抽风机技术近年来,随着钢铁冶炼行业先进节能技术不断涌现,烧结、环冷机余热回收水平有很大幅度提高。

本文对我公司总包的一个烧结环冷余热回收拖动烧结主抽风机项目的创新技术进行介绍。

标签:烧结余热利用;余热锅炉;拖动;烧结主抽风机一、项目概况河北某铸业有限公司现有一条114㎡和一条120㎡烧结生产线,配套环冷机冷却面积均为140㎡。

为了充分利用烧结环冷余热资源,最大限度的降低综合能耗,该公司决定建设烧结环冷余热利用项目。

二、建设内容和范围(1)环冷余热蒸汽锅炉系统;(2)烧结余热蒸汽锅炉系统;(2)一套6.0MW 拖动汽轮机系统,包括:汽轮机系统、变速离合器;(3)一套烧结主抽风机系统设计(含电机);(4)烟风管道、环冷机风罩密封改造系统;(5)配套除盐水系统范围内的水箱和除盐水泵;(6)配套的循环水系统;(7)配套给排水系统,包括:工业水、生活水、消防水以及雨排水等设计;(8)自动控制系统,包括:余热锅炉、汽轮机组及循环水站系统控制,控制部分采用分散控制系统;(9)电气系统,包括:动力控制、过电压保护、照明网络等系统。

三、烧结环冷余热回收系统本工程热力系统的设计遵守“温度對口、梯级利用”的原则。

余热回收部分:在烧结线旁分别设置烧结余热锅炉和环冷余热锅炉。

烧结锅炉烟气来自烧结机大烟道温度较高的几个风箱,进入烧结锅炉换热产生饱和蒸汽,送入环冷锅炉进行过热。

环冷机一、二段部分高、中温热风汇合后进入环冷锅炉换热,产生1.15MPa、310℃的过热蒸汽和0.28MPa、170℃的补汽。

动力部分:为烧结线主抽风机配置一套烧结主抽风机拖动系统,选用1台6.0MW带补汽式纯凝汽轮机,利用余热回收部分产生的高、低压过热蒸汽推动汽轮机,通过变速离合器与同步电机联合拖动烧结主抽风机。

1、设计规模两台环冷余热蒸汽锅炉和两台烧结余热蒸汽锅炉,共产生1.15MPa、310℃蒸汽33.6t/h;产生0.28MPa、170℃的低压蒸汽6t/h;一套6.0MW工业汽轮机拖动系统。

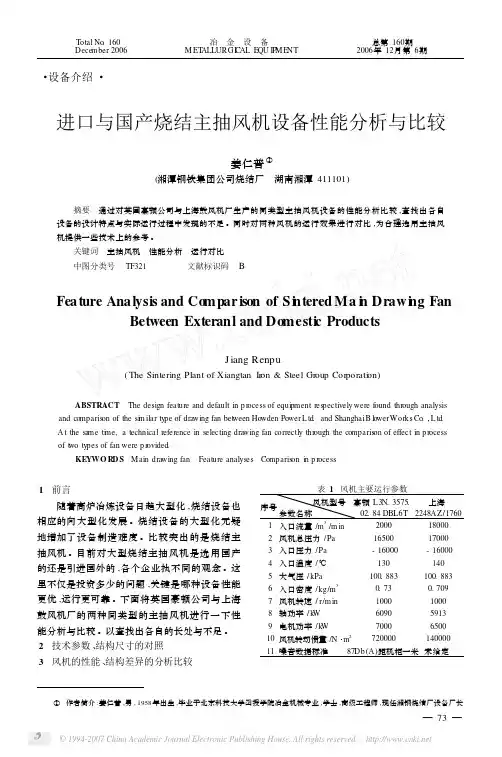

・设备介绍・进口与国产烧结主抽风机设备性能分析与比较姜仁普①(湘潭钢铁集团公司烧结厂 湖南湘潭411101)摘要 通过对英国豪顿公司与上海鼓风机厂生产的同类型主抽风机设备的性能分析比较,查找出各自设备的设计特点与实际运行过程中发现的不足。

同时对两种风机的运行效果进行对比,为合理选用主抽风机提供一些技术上的参考。

关键词 主抽风机 性能分析 运行对比中图分类号 TF321 文献标识码 BFeature Analysis and Co mpar ison of Si n tered Ma i n Drawi n g Fan Between Exteranl and Do mesti c ProductsJ iang Renpu(The Sintering Plant of Xiangtan Ir on&Steel Gr oup Cor porati on)ABSTRACT The design feature and default in p r ocess of equi pment res pectively were f ound thr ough analysis and comparis on of the si m ilar type of dra wing fan bet w een Howden Power L td.and ShanghaiB l owerWorks Co.,L td.A t the sa me ti m e,a technical reference in selecting dra wing fan correctly thr ough the comparis on of effect in p r ocessof t w o types of fan were p r ovided.KE YWO R D S M ain dra wing fan Feature analyses Comparis on in p r ocess1 前言随着高炉冶炼设备日趋大型化,烧结设备也相应的向大型化发展。

烧结风机基本知识一、烧结烟气抽风系统设施的构成与作用1.烧结抽风系统设备构成整个系统是由烧结机的风箱、风箱支管、大烟道、重力除尘器及放灰阀门等设施与电除尘器、抽风机(离心风机)、调节控制阀门、烟囱等。

2.离心抽风机的主要组成(机组)部件风机是由机壳(定子)、叶轮组(转子)、轴承组、联轴器;还包括:润滑油系统、风机进气调节门、风机进出口膨胀器、电动机等组成。

3.风机机组部件的结构形式①风机机壳为双吸焊接(钢板)结构,内衬有耐磨钢板。

②风机转子叶轮为双侧进气,叶片为抛物线后弯形,叶片迎风面为铺焊耐磨材料,叶轮中盘为锯齿形且易磨损部位铺焊耐磨材料。

风机转子主轴为经调质处理的45#钢实心结构,叶轮与主轴经装配到主轴上的轮毂用高强柱销或螺栓连接固定。

③风机轴承组为有稳固的轴承箱内配装支撑滑动轴承(轴瓦),其中一组轴向设有止推轴承面(定位轴承)。

④机组连接(电机与风机)为叠片式膜片联轴器。

⑤风机进气调节门为钢板焊接结构,配有电动执行机构的多翻板式蝶阀,配有同步连接开闭机构。

⑥风机进出口与管网连接部位配有膨胀器(软连接),其为内部配有防磨导气套软联接膨胀器。

⑦机组电机为滑动轴承支撑无推力面定位(靠电机磁场中心定位),定子与转子同装在共用底盘可调整式结构,配有水―空冷器进行电机的降温。

⑧润滑油系统为强制供油式,配有电动泵、双油冷器、双过滤器与高位油箱,配轴头泵的润滑油系统。

4.抽风机在烧结系统生产中起什么作用抽风机是其主要配套设备之一,它直接地影响烧结机的产量、质量和能耗,是烧结生产的“心脏”,主要作业是通过烟道进行抽风,产生负压,使烧结料面点好火,烧结料中的固体燃料充分燃烧,为烧结供给能量,同时将烧结过程中产生的各种气体通过烟道,电除尘器净化后由烟囱排出。

由于环保的要求:抽风机后与烟囱之间的配装脱硫回收装置。

5.抽风机和机头电除尘器对烟气温度有何要求烧结机烟气温度在正常生产的情况下<150℃,机头电除尘与主抽风机的正常工作温度也按<150℃设计。

机头电除尘技术参数设备工艺条件及要求2.1 规格:270m2双室四电场卧式电除尘器数量:1台2.2 工艺技术条件入口烟量(工况): 14500m3/min入口烟气温度: 80~200℃设备最大承受压力: -21000Pa烟气性质:烧结机头烟气烟气成份:含有碱金属化合物、SO、HCl、HF2入口烟气含尘量: 5-8g/Nm3粉尘堆积密度: 1.7t/m3粉尘比电阻: 104~1011Ω.cm电场数: 4个工作场所:户外工作制度:连续工作制2.3除尘器工作指标:净化后气体含尘浓度:≤50mg/Nm3阻力损失:≤ 300Pa漏风率:≤ 3%除尘器效率:≥99.4%三、设计主要技术参数(单台)烧结机技术参数132㎡烧结机技术性能表烧结主抽风机技术简介一. 风机技术参数风机型式:双吸入离心式风机用途:烧结主抽风机布置方式:进气135°、出气0°旋转方向: 左旋支撑方式:双支撑(叶轮在轴承中间)输送介质:烧结烟气机械设计温度: 250℃转子动平衡品质等级: G2.5转子振动均方根有效值: 4.0 mm/s驱动方式:由电机通过膜片联轴器驱动流量调节方式:入口调节门调节主轴临界转速: ≥1.3n (n为工作转速,r/min)风机型号: SJ14500-13T叶轮直径: 3800mm叶轮最高周速: 198.96m/s风机转子重量 : 17500 kg风机总重: 57500 kg (不包括电机及润滑油站)转子飞轮矩GD2: 48500 kg-m2二.气动性能参数进口容积流量(m3/min): 14500风机入口压力(Pa): -16500风机出口压力(Pa): 500进口温度(℃): 80~200(正常120) 进口密度(kg/m3): 0.739风机转速(r/min): 1000风机最高内效率 ( % ) : 86风机轴功率 (kW) : 4575(120℃)风机轴功率 (kW) : 4780(80℃)您只需提供相关数据,详细填写于下表中,我们将为您量身订制详尽的脱硫技术方案注:以上红色的部分为我公司需要测量数据。

48m²烧结主抽风机机组SJ4500-1.036/0.887技术协议甲方:青岛市恒顺电气股份有限公司代表签字:乙方:西安奥能动力透平鼓风机有限公司代表签字:签订日期:2014年月日概述:本机组适用于冶金行业烧结工艺,尤其适用于镍矿烧结。

因为镍矿部分颗粒细小,如采用传统烧结风机叶片堆焊耐磨层,叶片表面不平整造成叶片极易挂灰,产生风机叶轮失去动平衡而造成的设备故障率高,生产效率低下等因素。

故本风机叶片采用优质H785D高强度耐磨钢板淬火处理焊接而成,不像传统的风机叶片一样堆焊耐磨层,叶片光滑、表面光洁度高,不易挂灰等优点。

使转子的动平衡保持良好,详见以下技术方案;一、烧结主抽风机型号及主要技术参数:1.1主抽风机型号:SJ4500-1.036/0.887烧结主抽风机1.3风机结构形式:1.3.1风机结构形式为双吸入、单级、双支承结构;1.3.2叶轮级数为一级;1.3.3进口角度:135度出口角度:0度1.3.4旋向:待定(需传真确认)1.3.5润滑系统采用独立油站强制供油润滑,油箱容积1200L,油站型号:YZ160 1.3.6联轴器:膜片联轴器1.3.7进口流量调节方式:使用进口导叶调节装置调节(电动执行器DKJ6100)。

1.3.8密封形式:叠片式密封;1.3.9轴承形式:滑动轴承(支承轴承为可倾瓦式,止推轴承为米切尔式);(乙方提供详细图纸,或者规格、型号、材质)二、设计制造及质量标准:2.1材料标准执行有关最新国际标准、部标、国家标准。

2.2烧结主抽风机执行JB/T7259-94《烧结常用离心鼓风机标准》2.3焊接标准采用QT24-95《烧结厂用离心鼓风机铆焊技术条件》2.4质量标准执行《烧结厂用离心鼓风机内控质量标准》2.5润滑油站执行API6142.6联轴器执行API671。

三、主要零部件材质:机壳:16Mn 主轴:45#精锻钢叶片:H785D(淬火处理)轴承:巴氏合金(锡基ZSNSB11Cu6)轴承座:HT250 进口导叶调节装置:Q235A四、产品简介:SJ4500-1.036/0.887烧结主抽风机主要配套在45m2-50m2烧结规模的烧结机上,是冶金行业原料烧结的关键设备之一。

豪顿烧结主抽风机安装技术介绍了豪顿风机轴承座安装、机壳定向热膨胀补偿、集流器冷态间隙调整、电机安装及联轴器对中等技术要点以及提高安装质量的措施。

标签:豪顿风机;安装;定向热膨胀补偿;间隙;对中1 概述宁波钢铁一期、二期烧结四台主抽风机采用豪顿风机及西门子电机,风机规格型号一致,转子可互换,轴承略有区别。

文章结合工程实际,总结了风机安装的技术要点,提出了设计优化意见,对同类风机的设计、施工及后期运行维护具有借鉴意义。

2 设备概况豪顿风机主要由风机机壳、叶轮、集流器、轴承座、滑动轴承、入口导叶调节风门、消音器、电动执行器等组成(如图1)风机流量为21000m3/min,转速1000rpm,运行温度为150℃,机械设计温度为250℃。

3 安装工艺流程豪顿风机安装工艺流程:基础验收→测量基准测设→垫板安装→轴承底座安装→机壳底板安装→机壳和进风箱底部安装→轴承箱下半部安装→下半轴承衬套安装→叶轮、轴、集流器组件安装→上半轴承衬套安装→轴承端盖安装→轴承座定位(暗销)→上半机壳安装→集流器叶轮对正→入口导叶调节风门安装→挠性连接安装→电机安装和联轴器找正→灌浆。

4 安装技术要点4.1 轴承座安装设备基础及垫板施工是最基础也是最重要的一环,基础验收合格后,设置永久中心标板及标高基准点,作为施工时挂设钢线依据及作为日后维护检修基准。

垫板安装采用三支点灌浆法施工,标高及水平度控制的精度越高,对后期设备安装越有利。

轴承座的精确定位主要包括标高、水平、中心线及轴向间隙,轴承座的加工高度偏差为±1.5mm,标高调整利用垫铁组实现(一块平垫铁,两块斜垫铁),调整轴承座标高偏差在0.5mm之内。

水平度用框式水平仪检查,轴承座的中心线利用可调钢丝线架(水平及垂直方向采用螺纹调整)配合内径千分尺测量。

轴向间隙要求:驱动侧定位套与轴承衬套为0间隙,风机定位端轴承轴向间隙应大约为0.5mm,非驱动端轴承(如图2)所示26mm为设计间隙,在最高设计温度250℃时,非驱动侧轴承留有足够的间隙以迎合轴膨胀18mm。

烧结风机基本知识

一、烧结烟气抽风系统设施的构成与作用

1.烧结抽风系统设备构成

整个系统是由烧结机的风箱、风箱支管、大烟道、重力除尘器及放灰阀门等设施与电除尘器、抽风机(离心风机)、调节控制阀门、烟囱等。

2.离心抽风机的主要组成(机组)部件

风机是由机壳(定子)、叶轮组(转子)、轴承组、联轴器;还包括:润滑油系统、风机进气调节门、风机进出口膨胀器、电动机等组成。

3.风机机组部件的结构形式

①风机机壳为双吸焊接(钢板)结构,内衬有耐磨钢板。

②风机转子叶轮为双侧进气,叶片为抛物线后弯形,叶片迎风面为铺焊耐磨材料,叶轮中盘为锯齿形且易磨损部位铺焊耐磨材料。

风机转子主轴为经调质处理的45#钢实心结构,叶轮与主轴经装配到主轴上的轮毂用高强柱销或螺栓连接固定。

③风机轴承组为有稳固的轴承箱内配装支撑滑动轴承(轴瓦),其中一组轴向设有止推轴承面(定位轴承)。

④机组连接(电机与风机)为叠片式膜片联轴器。

⑤风机进气调节门为钢板焊接结构,配有电动执行机构的多翻板式蝶阀,配有同步连接开闭机构。

⑥风机进出口与管网连接部位配有膨胀器(软连接),其为内部配有防磨导气套软联接膨胀器。

⑦机组电机为滑动轴承支撑无推力面定位(靠电机磁场中心定位),定子

与转子同装在共用底盘可调整式结构,配有水―空冷器进行电机的降温。

⑧润滑油系统为强制供油式,配有电动泵、双油冷器、双过滤器与高位油箱,配轴头泵的润滑油系统。

4.抽风机在烧结系统生产中起什么作用

抽风机是其主要配套设备之一,它直接地影响烧结机的产量、质量和能耗,是烧结生产的“心脏”,主要作业是通过烟道进行抽风,产生负压,使烧结料面点好火,烧结料中的固体燃料充分燃烧,为烧结供给能量,同时将烧结过程中产生的各种气体通过烟道,电除尘器净化后由烟囱排出。

由于环保的要求:抽风机后与烟囱之间的配装脱硫回收装置。

5.抽风机和机头电除尘器对烟气温度有何要求

烧结机烟气温度在正常生产的情况下<150℃,机头电除尘与主抽风机的正常工作温度也按<150℃设计。

但是烧结生产过程是波动的,因而机头烟气的温度也是波动的。

为了保护机头电除尘器与主抽风机的正常工作,在烟道系统中设有冷风吸入阀(兑冷风阀)。

6.大烟道与重力除尘器的作用

在于集中风箱废气、改变气流方向、降低废气流速、促使粉尘沉降、起到粗除尘的作用。

二.烧结烟气抽风机的工作原理及性能

(1)当风机启动旋转时,气体从两侧进风口进入,随叶轮旋转,在离心力作用下,从叶轮中心被甩向边沿,以较高的速度流入蜗壳,并由蜗壳导流向排风口流出,此时在风机的进风口处形成一定的真空度(即负压),使空气经台车上的料面,风箱、导管、大烟道(降尘管)、电除尘器而进入风口。

由于叶轮的不断旋转,进风口的烟气不断经过叶片间的流道,蜗壳向排风口流出,

使抽风烧结过程不间断地进行。

当烟气通过叶轮时,由于叶轮与气体的相互作用,叶轮将能量传递给烟气,使烟气的压力和动能增加。

烧结主抽风机的工作主要是靠离心力的作用,所以称为离心式风机。

(2)离心式风机性能曲线一般是由实验方法测得的。

①风压随流量的变化而改变,自流量为零开始风压(负压)先上升到—最大值,然后又随流量的继续增大而不断下降。

②功率随流量的增大而不断增加,在流量为零时,功率最小,此时的功率消耗在机械摩擦损失,流体与盘叶面摩擦损失及叶轮内部流体的漩涡运动等方面。

由于功率在流量为零时最小,所以风机在流量为零时启动,在上升到接近最大值使用。

③效率先随流量的变化增大而增大,达到最大值后又随流量增大而下降。

风机于设计转速下运转,相适的效率最高,其工作状态称为最佳工况。

在最佳工况运转是最经济合理的。

风机说明上所载的风压(负压)、风量、功率都是按最佳工况后给出的,使用和操作风机时应予以注意。

三、烧结烟气抽风机的工作点和稳定的工况

(1)主抽风机的稳定工作与风机性能曲线有关,同时也与管网(即风箱、大烟道、除尘器、排烟管道、烟囱等系统)阻力分配有关。

风机在管网中运行的工况不仅与风机的性能有关,而且是由管网的性能决定的。

所谓管网的性能就是管网中流体的流量与管阻力(即压降)的关系,为了使一定量流体能在管网中流动,风机必须产生一定的压力(负压)来克服各种阻力损失。

在管网不变的情况下,管网阻力与流量的平方成正比,即△H=KQ²式中△H——阻力 Q——流量 K——阻力系数

(2)风机稳定工作的含义是什么?如何避免风机的喘振?

风机的稳定工作是指在运转过程中,当管道中压力或流量骤然变化时,给风机运转以暂时的干扰,此时干扰消除后,风机仍能恢复在原来的工况下运转,则风机的工作是稳定的,反之则是不稳定的。

烧结主抽风机应在额定风量附近工作,如使用风量过小,会出现喘振现象,要及时适当的开大风门。

四、烧结主抽风机振动的主要原因

风机在运转过程中常常由于各种原因引起振动,严重时可能影响风机的安全运转。

但是产生振动的原因却是非常复杂的,下面就一些常见的原因归纳为:(1)机械方面的原因

①叶轮本身不平衡,叶轮的重心偏离回转轴的中心线时,会产生叶轮轴在运转时的振动。

造成叶轮重心偏离轴中心线的原因可能由于叶轮本身材质不均匀,制造精度不高,装配松动或开焊,叶轮变形,叶轮轴弯曲等诸因素造成。

使用一段时间后产生叶轮不均匀的磨损等也是造成振动的原因。

②风机轴与电机轴不同心。

由于安装和检修时中心未找好,造成风机轴与电机轴不同心,会产生附加不平衡。

③风机轴在安装时不水平。

因为风机叶轮直径大,重量大,支点远,有自然扰度存在,用水平测量时,叶轮轴中心较两端为低。

因此用水平仪测量得数值应相等,方向相反,否则将产生振动。

④轴瓦与轴承座之间缺少预紧力。

轴瓦在轴承座内呈自由状态,振动加重,并伴有敲击声,所以在轴瓦和轴承座之间保持过盈0.03~0.05mm的预紧力是必要的。

(2)操作方面的原因

①风机转子叶轮急剧磨损。

由于除尘设备维护不当,未达到正常使用要求,

放灰不正常,大烟道及风箱漏风严重,破坏了正常废气的流动,促使风机除尘效率下降,废气中大颗粒粉尘大大增加,引起风机叶轮急剧不均匀磨损,因而失去原有的平衡运转。

②烧结机台车面布料不正常。

当烧结机布料不平、拉沟、掉箅子、跑空台车时都会引起风机的振动。

上述现象消除后振动即可停止。

(3)其他振动的原因

①风机在不稳定区工作,往往会出现喘振现象。

调整后振动即停。

②主电机引起的振动。

由于驱动风机的电机本身特点,也会引起风机振动。

例如,电动机由于电磁力不平衡而使定子受到变化的电磁力作用产生周期性振动,它的振动频率等于转速与极数的乘积的倍数。

如果它的频率与电动机机座固有频率相一致,则振动将增加,风机也会受影响而振动。

③风机在启动初始时,由于油膜形成过程未达到动压轴承的要求时,会出现“振荡”现象。

这种状态下整机产生严重振动,直至停机。

五.烧结风机常见故障及处理办法

针对可能出现的故障,下面叙述故障查找知识,同时提出解决方法。

(1)主抽风机振动

①叶轮磨损:叶轮磨损可以引起不平衡,即使磨损没有严重到维修或更换叶轮。

采取检查并进行再平衡。

②中心不对中:调整风机与电动机的轴系中心及对中。

③主抽弯曲:检查其偏转,针对偏转数值维修或更换主轴。

④轴承螺栓松动:紧固所有螺栓并检查所有地脚和底板的找正。

⑤基础或灌浆故障:用高强度高质量材料重新修复并加固基础,确定底板(座)固定到混凝土基础上或钢构上。

⑥结构支撑强度不够:用合适的钢构件加强现有支撑结构。

⑦喘振:烧结短时停机时,风机风门开口度不得小于30%,避免造成喘振现象;如若仍有喘振现象,要及时微微开大风门,直到喘振停止。

(2)轴承温度高

①冷却不充分:检查冷却水系统的运行情况。

②油位低:调整轴承进油量,检查轴承箱是否有漏油现象。

③轴承损坏:检查轴瓦,必要时更换。

④非驱动端轴承不能满足主轴热膨胀;检查非驱动端轴承壳体无约束,必要时重新进行轴承就位调整以达到规定的轴向间隙。

⑤质量等级低:检查油的型号,必要时更换。

⑥承油量不足,必要是进行添油。

(3)机械噪声

①叶轮口圈与进风导气环摩擦,检查间隙并调整达到符合要求,机壳变形必要时修正。

②叶轮在主轴上松动,更换叶轮使其达到正常装配要求。

(4)电动机

①定子温度超过100℃:超负荷、适当减少风量。

②轴承温度高有杂音:油量不足、油压波动、油温高、油质改变;检查油压与油量、调整冷油器、换油检查轴瓦乌金表面。

③运转有噪音:定子转子铁芯线圈松动,轴瓦间隙大;停机检查,排除松动更换轴瓦。

④振动:原因中心不正,地脚螺栓松动;调整中心水平,紧固螺栓。

⑤同步励磁电火花大,电刷接触不良,滑环不光洁或点蚀;调整更换电

刷,停机修磨滑环。

(5)润滑油系统

①油泵运转有异响,供油不匀(脉冲),油泵轴瓦间隙大,端盖磨损间隙变大;检查修复或更换油泵。

②油泵空转不供油:齿轮泵已损坏,或弹性柱销切断;检查油泵、处理联轴器。

③油压过高或过低:压力调整过高或油路堵塞;对调压阀进行调整,使其油压正常供油,同时也可调整溢流阀。