灰渣稀相气力输送系统设计计算说明书

- 格式:doc

- 大小:16.00 KB

- 文档页数:4

系统基本参数计算更新时间:2005年07月20日系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m)(5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)](kg/kg)(5-20)Gh=ψγhνp (t/仓) (5-21)式中Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)(5-22)质量流量Ga=Qaγa=16.67 Gm/μ (kg/min)(5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=( Gmchth+ Gacata)/( Gmch+Gaca) (℃) (5-24)式中Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

系统基本参数计算更新时间:2005年07月20日系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m)(5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)](kg/kg)(5-20)Gh=ψγhνp (t/仓) (5-21)式中Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)(5-22)质量流量Ga=Qaγa=16.67 Gm/μ (kg/min)(5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=( Gmchth+ Gacata)/( Gmch+Gaca)(℃) (5-24)式中Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

灰渣稀相气力输送系统设计计算说明书灰渣稀相气力输送系统设计计算说明书一系统出力按污泥处理量在设计点400t/d、进厂污泥固含率在设计点(20%),污泥中可燃质在设计低限(38.5%,DS)计算,焚烧炉系统的灰渣产率为2.05t/h;如果按污泥处理量在设计点400t/d、固体中可燃质含量在设计点(56%,DS)、进厂污泥固含率在设计高限(27%)计算,则系统的灰渣产率为1.98t/h,如果按污泥中固含率在设计点20%、固体中可燃质含量在设计点(56%,DS)、污泥处理量在设计高限450t/d计算,系统的灰渣产率为1.65t/h。

系统的最大灰渣产率按第一种情况计算,即取2.05t/h。

尾气干法处理时碳酸氢钠的加入量为460 kg/h,活性炭的加入量为4.6kg/h。

为便于灰渣分别处置,余热锅炉和电除尘器收集的灰渣通过一套输送系统输送到灰渣储仓,而袋式除尘器收集的飞灰以及尾气处理时加入系统的碳酸氢钠和活性炭则通过另一套系统输送到飞灰储仓。

卸灰时,依据灰斗料位或按顺序开启旋转阀,在同一时间,每套输灰系统只能开启一台旋转阀。

根据经验数据,两台余热锅炉排出的灰渣量约为440kg/h。

按电除尘器最高除尘效率99.9%计算,则其灰斗最大灰渣产率1.61t/h,余热锅炉和电除尘器共用的灰渣输送线灰渣最大产率为2.05t/h。

按余热锅炉加电除尘器最低除尘效率为90%,袋式除尘器除尘效率按99.9%计算,飞灰输送线的最大产灰率(包括烟气处理系统加入的碳酸氢钠粉和活性炭粉)0.67t/h。

因为对每个灰斗来说,灰渣输送系统采用的是间歇运行的方式,且灰渣和飞灰输送都没有备用线,参考《火力发电厂除尘设计规程》有关规定,灰渣输送系统的出力按系统最大灰渣产率的250%进行设计。

综合上述因素,余热锅炉和电除尘器的灰渣输送线设计出力取5.125t/h,袋式除尘器的飞灰输送系统的设计出力取1.675t/h。

二灰渣输送线操作参数选取按输送系统输送距离最长的部分(余热锅炉灰斗至渣仓)管线布置计算,灰渣输送管线的当量长度大于200m。

气力输送计算

一、设计依据和主要参数确定

1、输送量(G)

输送管在正常工作中最大物料量:20T/H

2、输送风速(V)

气力输送装置中空气在管道中运动要有一个最有利的经济速度,此速度。

风速过高动力消耗过大。

动力消耗几乎与风速的三次方成正比。

风速过低,对物料输送量变化的适应小,工作不稳定易发生堵塞或掉料.所以应该在保证输送工作稳定可靠的前提下,尽量采用低风速。

通常当物料比重和颗粒愈大、输送浓度越高、或者有弯曲和水平输送时所需风速取大值,反之则取较低数值.一般输送粮粒的风速为20—25m/s.

我们考虑到我们输送距离短,弯头少等实际情况选择输送风速为22m/s.

3、输送浓度(υ)

输送浓度即气体输送中气体所含输送物料的质量浓度。

我国粮食行业一般输送稻谷等粮粒时取υ=3-5。

我们根据实际情况取υ=4

4、风量(Q) 根据公式y

G Q υ==2.1410203⨯⨯=4.17×103 m 3/h y-空气的比重 取1.2Kg/m 3

考虑到系统漏风和储备所需风量为Q=1。

1×4.17×103=4。

58×103

m 3/h

5、输料管直径D 根据公式=⨯==22

1058.48.188.183V Q D 271.1 我们进行取整,得输料管直径D=300mm 。

6、压力损失(P)。

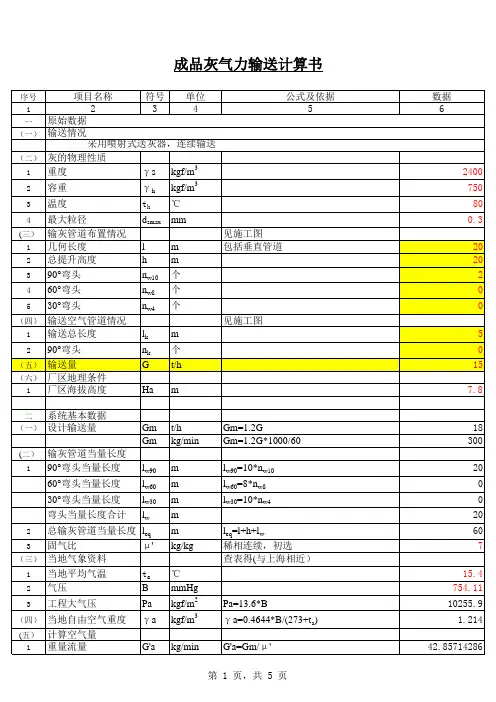

成品灰气力输送计算书

喷射泵后的压力(压差)为ΔPb1=Pb-Pa=1422.3kgf/m2=13938.54Pa(1kgf/m2=9.8066pa)

根据喷射泵相关理论,文氏管喷射泵输送的主要能量损失在于将空气的压力能→速度能(动能)→压力能的转化过程中,能量损耗占总能量的0.5~0.6左右,另还包括将灰料加速的能量损耗,而能量的损耗主要以空气输送压降实现,尽管输送空气流量有一定的变化,但仅是少量而不予考虑

(此理论也基本与工程实际相符)。

故喷射泵前后压损为:

ΔPb2=ΔPb1/(1-0.6)=34846.35Pa

所以进入喷射泵的输送空气压力(压差)为

ΔPb0=ΔPb1+ΔPb2=48784.89Pa

考虑从风机房内的纯空气压损及一定的富裕量,并结合罗茨风机选型,

取罗茨风机升压为 58.8 Kpa。

罗茨风机流量取1.1×Q'a=38.83m3/min,根据罗茨风机型号,选定风机流量为39.46 m3/min 故原灰输送选定罗茨风机型号为CKSR200A,风冷型,升压 58.8 Kpa,流量39.46 m3/min。

稀相气力输送计算稀相气力输送是一种重要的物料输送方式,特别适用于粉状、颗粒状和粒径较细的物料。

在稀相气力输送系统中,物料通过气流的作用从一个位置输送到另一个位置,以实现物料的输送、混合、分离等目的。

稀相气力输送具有输送距离长、输送速度快、无积聚、环境友好等特点,广泛应用于化工、矿山、冶金、建材等行业。

1.气体流量计算:气体流量是指通过管道系统的气体的流量,单位为立方米/小时。

气体流量的计算公式为:Q=A*V*Y其中,Q为气体流量,A为横截面积,V为气体流速,Y为输送率。

2.管道直径的计算:管道直径是指输送管道的内径,单位为毫米。

管道直径的计算需要综合考虑气体流量、输送距离、输送速度等因素。

一般来说,较大的管道直径可以提高输送速度,减少压降,但也会增加成本。

管道直径的计算公式为:D=(Q/(0.785*V))^0.5其中,D为管道直径,Q为气体流量,V为气体流速。

3.输送速度的计算:输送速度是指物料在稀相气力输送中的平均速度,单位为米/秒。

输送速度的计算需要考虑物料的密度、气体流速等因素。

输送速度的计算公式为:V=(Q/(A*Y))/ρ其中,V为输送速度,Q为气体流量,A为横截面积,Y为输送率,ρ为物料密度。

4.压降的计算:压降是指气体在输送管道中因摩擦阻力、管道弯曲等因素造成的压力降低。

压降的计算需要考虑气体流量、管道直径、管道长度等因素。

压降的计算公式为:ΔP=f*(L/D)*(Q/A)^2/2其中,ΔP为压降,f为摩擦系数,L为管道长度,D为管道直径,Q 为气体流量,A为横截面积。

以上是稀相气力输送计算的一般方法和公式。

在实际应用中,还需要考虑物料的流动性、粒径分布、输送系统的布局等因素,以确保输送系统的稳定和高效运行。

同时,还需要根据具体的物料特性和输送要求,选择合适的设备和工艺参数。

题目:电厂灰渣压气式气力输送系统设计专业:机械设计制造及其自动化学生:(签名)指导教师:(签名)摘要近年来,我国在交通运输、建筑材料、电力、化学、冶金、采矿、铸造、食品、轻纺等工业部门中,气力输送的应用已日益增多。

在国外,应用气力输送的广泛性大大超过了人们的预料,已涉及城市卫生和公用事业方面。

随着我国工业生产现代化的迅速发展,生产过程中采用气力输送的方式越来越多,并且逐渐成为势在必行的选择。

本设计采用空气正压输送方式,首先气力输送系统方案的设计;其次计算设计灰渣气力输送系统的工作参数、确定风机的类型、管道直径、供料器、分离器的形式;最后绘制出灰渣气力输送系统、分离器、供料器组装图及非标附件的零件图。

本设计选用的旋转进料器,保证电厂灰渣能在正压的环境中进去输送管道,保证生产的正常进行,旋风分离器可使灰渣与空气分离,使灰渣顺利进入料仓。

送料的空气经过净化过滤,环保,安全,实现了整个输送系统的功能。

关键词:电厂灰渣正压输送系统设计Subject:Fly ash and gas pressure pneumatic conveying system designABSTRACTIn recent years,our country in the transportation, building materials, electric power, chemical, metallurgy, mining, foundry, food, textile and other industrial sectors, application of pneumatic conveying has been increasing. In foreign countries, extensive application of pneumatic conveying much more than people had expected and it has been to city health and public utilities.With China's rapid development of the modern industry production, the pneumatic conveying is more and more used in the process of production and gradually become be imperative choice.This design uses the air positive pressure conveying mode. Firstly design pneumatic conveying system, Secondly, calculation of parameter design of ash pneumatic conveying system, determine the type of fan, pipe diameter, feeders, the form of separator,Finally, draw the ash pneumatic conveying system, separator, The feeder assembly drawing and non-standard attachment parts.This design uses the rotary feeder, ensure the plant ash in pipeline under pressure environment and normal production. The cyclone separator can make the ash is separated from the air and smoothly into the bin. Feeding through the air purification filter can make air environmental protection and safe. So it realize the function of the entire transportation system.Keywords: Ash-slag Positive pressure conveying systems Design目录1 绪论 (4)1.1发展状况 (4)1.1.1国外研究现状 (4)1.1.2 国内研究现状 (4)1.2 电厂灰渣气力输送系统总体设计 (5)1.2.1 输送类型选择 (5)2 系统设计计算 (7)2.1 鼓风机选型 (7)2.1.1设计数据 (7)2.1.2设计计算 (7)2.2旋转加料器设计计算................................................................... 错误!未定义书签。

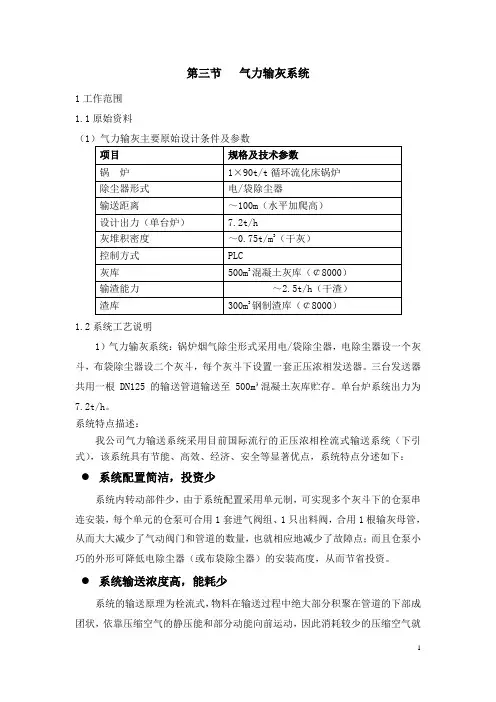

第三节气力输灰系统1工作范围1.1原始资料(1)气力输灰主要原始设计条件及参数项目规格及技术参数锅炉1×90t/t循环流化床锅炉除尘器形式电/袋除尘器输送距离~100m(水平加爬高)设计出力(单台炉)7.2t/h灰堆积密度~0.75t/m3(干灰)控制方式PLC灰库500m3混凝土灰库(¢8000)输渣能力~2.5t/h(干渣)渣库300m3钢制渣库(¢8000)1.2系统工艺说明1)气力输灰系统:锅炉烟气除尘形式采用电/袋除尘器,电除尘器设一个灰斗,布袋除尘器设二个灰斗,每个灰斗下设置一套正压浓相发送器。

三台发送器共用一根DN125的输送管道输送至500m³混凝土灰库贮存。

单台炉系统出力为7.2t/h。

系统特点描述:我公司气力输送系统采用目前国际流行的正压浓相栓流式输送系统(下引式),该系统具有节能、高效、经济、安全等显著优点,系统特点分述如下:●系统配置简洁,投资少系统内转动部件少,由于系统配置采用单元制,可实现多个灰斗下的仓泵串连安装,每个单元的仓泵可合用1套进气阀组、1只出料阀,合用1根输灰母管,从而大大减少了气动阀门和管道的数量,也就相应地减少了故障点;而且仓泵小巧的外形可降低电除尘器(或布袋除尘器)的安装高度,从而节省投资。

●系统输送浓度高,能耗少系统的输送原理为栓流式,物料在输送过程中绝大部分积聚在管道的下部成团状,依靠压缩空气的静压能和部分动能向前运动,因此消耗较少的压缩空气就可以输送较多的物料,输送灰气比较高,相应的所需的输送耗气量较少,从而降低了系统能耗。

●管道流速低,磨损小系统的输送原理决定了系统的输送流速较低,一般初速为3~4m/s,输送距离在100米左右时,末速约为10m/s,而管道磨损与流速的三次方成正比,因此管道的磨损大大降低。

●系统调节手段多样化,适应性强,安全系数高系统的各个部位均安装了可调节设备,可根据不同的工况进行参数调节,适应性强,并且备有应急处理设备(排堵设施)。

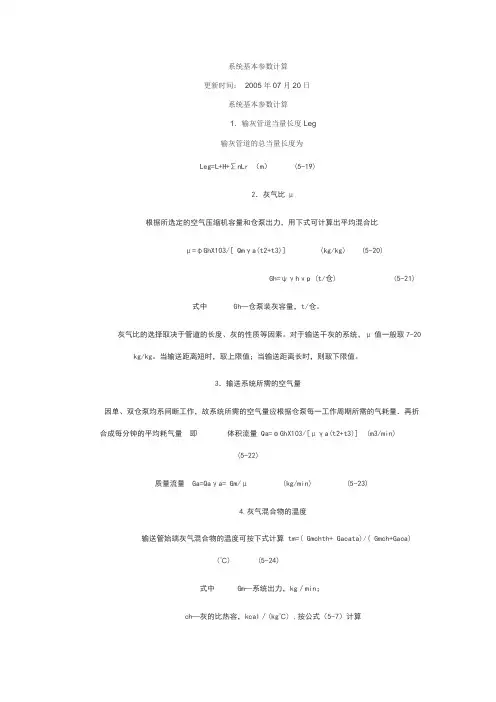

系统基本参数计算更新时间:2005年07月20日系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m)(5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)] (kg/kg) (5-20)Gh=ψγhνp (t/仓) (5-21)式中 Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)(5-22)质量流量Ga=Qaγa= Gm/μ (kg/min) (5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算 tm=( Gmchth+ Gacata)/( Gmch+Gaca)(℃) (5-24)式中 Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

上引式系统(空气输送):一、计算条件(所有压力均为表压)锅炉额定排灰量qmB=28t/h干灰堆积密度ρh= 电场灰斗数量n=4个灰斗内干灰温 电场的输送单元数量n1=1个当地大气压pa=计算输送单元电场效率η=0.75 当地平均输送几何距离L=800m系统富余系数K=输送总垂直提升高度H=40m二、流态化仓泵技术数据电场灰预设输送单元输送一次的时间间隔Ti=5min(应包括装灰、输送及等待时间)仓泵输送压力p e=0.32MPa 计算流态化仓泵有效仓泵输出灰气混合物温度t e=100℃根据计算选择流态化仓泵有效容计算点压缩空气密度ρe=3.932452kg/m3 仓泵输出灰气比μ1=气灰混合物总量V ah=7.738995m3 仓泵出料管内气灰混合物 流态化仓泵出料管管径Dz=0.081888m 预设仓泵内气灰混合物输出时取仓泵内增压、流化仓泵出料管选用标准无缝管管径为Dn=0.081m (内径) 助吹空气量占总输送空气量百φ=仓泵出料管输出流量q vc=2.163162m3/min 计算点压力工况下需要输送空修正仓泵内气灰混合物输出时间t1=3.577631min 输送仓泵输出气灰混合物流三、输送管道技术参数初定输送管道助吹空气量q'vf= 1.34907m3/min 输送管道起始流输送管道管径Dn'=0.163427m输送管选用标准无缝管输送管道起始段气灰混合物流量qvAah=9.501012m3/min输灰管道输入灰库压力P F=修正助吹空气量q vf=1.413992m3/min输灰管道末端气灰混合物温度tF=计算点输送压缩空气初速度va=6.431367m/s 输送管道末段流输送单元系统需要标况空气量qvn=26.65106Nm3/min输送管道末段管径DF'=0.196481m 输灰管道末段气灰混合物流修正输送管道末速度Vf= 选用标准无缝管管径为Dn F=0.199m (内径)输送管道内平均输送流速v av=气灰混合物在输送管道内输送仓泵输送单元输送一次时间T=5.090984min 不含间隔时间输送管道内的输送灰气比μ= 输送管道末段气灰混合物密度ρFah=25.47775kg/m3 输送管道内干灰平均四、输送管道压力损失(必须先完成上面的计算,分管段计算每段压力损失后再人工相加)计算管段管径Dn=0.199m管道内壁平均粗糙度ε= 计算管段当量长度Leg=340m计算管段标准内径Dn=0.199m空气摩擦阻力系数λa=计算管段末端温度t2=50℃ 计算管段末段空气流量2=计算管段末端压力p2=6KPa 计算管段前段空气流量1=计算管段前端温度t1=65℃ 计算管段前端气灰混合物流量=计算管段末端气灰混合物流量= 计算管段前端压力P1=82.45667KPa 计算管段末端气灰混合物密度ρeah2=计算管段末端速度Vf=15.57656m/s 计算管段压力损计算管段始端速度Va=9.794972m/s干灰堆积密度ρh=0.75t/m3干灰温度te1=110℃当地大气压pa=101.234Kpa地平均气温ta=20℃系统富余系数K= 1.5灰斗采用定期出灰方式运行时 K≥2.0灰斗采用不积灰状态运行时 K=1.2~1.5电场灰量qm'=31.5t/h泵有效容积V=0.875m3有效容积为V= 1.2m3仓泵输出灰气比μ1=35kg/kg 为30~45kg(灰)/kg(气)混合物流速v2=7m/s 一般按6~7.5m/s选取输出时间t1'= 3.5min、流化时间t2=0.3min 一般取0.2~0.5min气量百分比φ=20% 初步设定按15%~20%选取输送空气量qve=1.686337m3/min合物流量qveah=8.08702m3/min起始流速VA'=7.5m/s 按7.0~8.5m/s选取无缝管管径Dn=0.164m (内径)管道输入灰库压力P F=6KPa端气灰混合物温度tF=50℃末段流速Vf'=16m/s 一般控制在20m/s内合物流量qVFah=29.09658m3/min正输送管道末速度Vf=15.57656m/s道内平均输送流速v av=11.53828m/s内输送时间t3=1.213352min道内的输送灰气比μ=22.01908kg(灰)/kg(气)灰平均流速vh=2.922156道内壁平均粗糙度ε=0.0002 无缝钢管为0.0002,焊钢管为0.0003,铸钢管为0.0005空气摩擦阻力系数λa=0.01964气流量qVFa2=27.75491m3/min气流量qVFa1=16.95506m3/min物流量qVFah1=18.29673m3/min物流量qVFah2=29.09658m3/min物密度ρeah2=25.47775kg/m3压力损失△Pe=76.45667Kpa。

系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m) (5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)] (kg/kg) (5-20)Gh=ψγhνp (t/仓) (5-21)式中 Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)] (m3/min) (5-22)质量流量Ga=Qaγa=16.67 Gm/μ (kg/min) (5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=( Gmchth+ Gacata)/( Gmch+Gaca) (℃) (5-24)式中 Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) 按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

电厂除灰技术手册目录1.系统的设计出力2.原始数据的选取3.输送系统的选择4.压缩空气系统的选择5.气化风系统的选择6.灰库7.气力输灰管道8.设备布置与其它7.气力输灰管道7.1.气力输灰直管段采用普通碳钢管,弯管采用耐磨弯头。

7.2.气灰混合物流速如下:稀相—初速12~15m/s;末速25~30m/s浓相—初速2~4m/s;末速12~14m/s7.3.输灰管规格7.3.1.浓相输送:7.3.2.稀相输送:7.4.排堵阀安装在输灰泵出口阀附近的输灰管上,排气管引至灰斗高灰位上部,采用PN1球阀,口径规格如下表:输灰管径排堵阀口径DN80 DN50DN100 DN65DN125 DN80DN150 DN80DN200 DN100DN250 DN1257.5.输灰管布置7.5.1.路径选择要短,弯头要少,应避免U型或向下起伏布置;7.5.2.泵的出口管应尽早提升,在拐弯前宜有不小于10倍直管段;7.5.3.两个弯头之间的直段应大于10倍管径,最小要>2m;7.5.4.提升采用垂直管,尽量避免倾斜管,斜段要尽量短;7.5.5.两根管合并夹角为30°;7.5.6. 变径点布置在弯头后,对于0~200mm的管子应≥2m;对于250~300的管子应≥3m;尽量避免设在灰库爬升段上。

7.5.7.泵的排气管应引至灰斗高灰位以上部位,上升段≥60°,水平段尽量短,必要时设吹扫点。

7.5.8.管子与管子及墙之间的净空应≥200mm,与梁柱间的净空应≥150mm;与地面的净空一般≥350mm,以满足管子焊接、安装、拆卸及阀门的操作条件。

7.5.9.管子在车间跨越人行通道,净空高度≥2.2m。

对于需要运输设备的通道,其高度应满足设备运输的要求。

当管道横跨扶梯上空时,按下图:管子外表面至扶梯倾斜面的垂直距离h,应根据扶梯斜角θ的不同,分别不小于下表所列数值。

θ45°50°55°60°65°h(mm) 1800 1700 1600 1500 1400管子外表至管道正下方踏步距离H不得小于2200 mm。

广东南海梅山电场气力输送设计计算书1.仓泵技术参数:总容积 1.0m30.4m3装灰量(比重按0.75确定) 0.6t 0.25t输送管径DN100 DN802.除尘器一个输送单元输送系统校核2.1.仓泵出口处管道内气流速度:按浓相仓泵运行要求,出口处气流速度:< 5.0m/s2.2.仓泵运行时输送压力(泵内工作压力):0.15~0.18MPa2.3.输送管未端气流速度:按管道内灰气混合物流动的热力学过程介于等温和绝热过程之间,取k=1.1则: P1(V1×S1)1.1=P2(V2×S2)1.1式中:P1 、P2为输送管始端压力和管道未端压力(绝对压力)V1、V2为输送管进口和出口的流速S 1 电场仓泵出口输灰管截面积 0.0078m2S 2 电场输送管出口截面积0.0078m2令P2=1,P1=2.8代入得: V 2 =12.43m/s管道内气流平均速度:U p=8.71m/s在上列无缝管配置下实际耗气量:耗气量按下式确定(近似计算式):Q实= S2×V2=0.096m3/s = 5.8m3/min2.4.仓泵的工作过程主要分为下列几个过程:㈠进料㈡加压㈢输送㈣吹扫等四个过程.2.5.仓泵输送质量流率:G MS=Q×μ气×μ=2.84g/s上式中: G MS质量流率Q 耗气量 (0.069m3/s)μ气空气比重 (1.25)μ混合比 (33)仓泵主要技术参数见上表, 一个输送过程的时间按下式计算:t=t1+t2+t3+t4+t5上式中:t 1 进料时间(多组仓泵进行交替输送时,不计时料时间) t 2 有效输送时间t 3 管道吹扫时间t4加压时间t5辅助时间(各种动作过程时间)每组泵的有效输送时间: t2=w÷(Q×μ气×μ) =598.6s上式中: w 一台仓泵装灰量, 为1700kg.吹扫时间: t 3 = L÷V p+60=85s上式中: L 按输送最远几何距离215m计算V p气流平均速度:8.7m/s加压时间: T4 30s辅助时间: T5 5s总的输送时间为:718.6每小时最大输送能力: (3600÷718.6)×1.7t =8.5t/h根据以上计算,电除尘器一台炉采用一根DN100输灰管,分二组进行交替输送,其输送能力为8.5t/h,大于实际出力的300%,满足招标文件中的设计出力要求。

设计计算书本系统两罐串联,交替运行。

发送罐选用型号CT6.5,每罐装满料的质量为3500Kg系统要求的正常质量流量27156Kg/h—-——--——-—-G s设计的最大输送能力325872 Kg/h--—--—-—-—--———G m备用率为G m/ G s=1.2管道当量长度Le的计算:[单位mm ]原始数据:水平长度220m,垂直40m,弯头数9个,管道阀门数2个。

L e=L水+L垂*C+(N弯+N阀)*L pC为垂直管道的当量系数取1。

2L p为弯头的当量长度取10m计算得Le=378m当地空气的平均密度的计算:[单位Kg/m³]原始数据:年平均温度5.9℃(T=279)大气压力73.56Pa根据理想方程:PV=nRT推导如下PV=(m/M)RT=(ρV/M)ρ气=0。

92Kg/m³R 为比例系数,单位是J/(mol·K)取8。

314M空气的摩尔质量29固气比μ的选择:μ=25μ= G s/ G aG a为正常空气质量流量Ga= Gs/μ=27156/25=1086.24Kg/h耗气量Q= Ga/ρ气=1086.24/0。

92*60=19.7Nm³/min管径的选择:[单位mm ]发送器到四路分流器之间输送管径选用φ219*6规格,四路分流器至料仓输送管径选用φ325*8规格。

气体流速的计算[单位m/s ]V初=Q/πR1²R1=100mm计算V初=10。

46m/sV末=Q/πR2²R2=150mm计算V末=4。

6m/s压力损失ΔP的计算[单位Pa ]系统的全程压力损失由以下几点确定①气体和物料在水平管道内的损失②气体和物料在垂直管道内的损失③物料启动时的压力损失(即物料从开始的静止到一定速度输送所消耗的压力)④弯管的压力损失以上的计算较为复杂,国内目前大多是根据日本狩野武推导的公式进行计算,根据经验参数估算的结果为ΔP=4。

5~5bar即4。

灰渣稀相气力输送系统设计计算说明书灰渣稀相气力输送系统设计计算说明书一系统出力

按污泥处理量在设计点400t/d、进厂污泥固含率在设计点(20%),污泥中可燃质在设计低限(38.5%,DS)计算,焚烧炉系统的灰渣产率为2.05t/h;如果按污泥处理量在设计点400t/d、固体中可燃质含量在设计点(56%,DS)、进厂污泥固含率在设计高限(27%)计算,则系统的灰渣产率为1.98t/h,如果按污泥中固含率在设计点20%、固体中可燃质含量在设计点(56%,DS)、污泥处理量在设计高限450t/d计算,系统的灰渣产率为1.65t/h。

系统的最大灰渣产率按第一种情况计算,即取2.05t/h。

尾气干法处理时碳酸氢钠的加入量为460 kg/h,活性炭的加入量为

4.6kg/h。

为便于灰渣分别处置,余热锅炉和电除尘器收集的灰渣通过一套输送系统输送到灰渣储仓,而袋式除尘器收集的飞灰以及尾气处理时加入系统的碳酸氢钠和活性炭则通过另一套系统输送到飞灰储仓。

卸灰时,依据灰斗料位或按顺序开启旋转阀,在同一时间,每套输灰系统只能开启一台旋转阀。

根据经验数据,两台余热锅炉排出的灰渣量约为440kg/h。

按电除尘器最高除尘效率99.9%计算,则其灰斗最大灰渣产率1.61t/h,余热锅炉和电除尘器共用的灰渣输送线灰渣最大产率为2.05t/h。

按余热锅炉加电除尘器最低除尘效率为90%,袋式除尘器除尘效率按99.9%计算,飞灰输送线的最大产灰率(包括烟气处理系统加入的碳酸氢钠粉和活性炭粉)0.67t/h。

因为对每个灰斗来说,灰渣输送系统采用的是间歇运行的方式,且灰渣和飞灰输送都没有备用线,参考《火力发电厂除尘

设计规程》有关规定,灰渣输送系统的出力按系统最大灰渣产率的250%进行设计。

综合上述因素,余热锅炉和电除尘器的灰渣输送线设计出力取5.125t/h,袋式除尘器的飞灰输送系统的设计出力取1.675t/h。

二灰渣输送线操作参数选取

按输送系统输送距离最长的部分(余热锅炉灰斗至渣仓)管线布置计算,灰渣输送管线的当量长度大于200m。

参考火力电厂输灰系统设计的有关规定,灰渣采用低正压压送方式输送,选取输送管末端气速为22m/s,输送的固气比选为5。

每条输送线的输送量按5.125t/h设计,因此其耗风量为1.025t/h。

估计罗茨风机出口处的空气温度为70?,从风机出口到余热锅炉排灰口空气输送管线几何长度约为92m,空气通过这段输送管线与灰渣混合前温度估计降为60?。

炉渣从余热锅炉卸出时的温度取120?,灰渣热容0.8kJ/(kg??),空气比热1.0kJ/(kg??),则两者混合均匀后的温度约为90?。

这段灰渣输送管线的几何长度约为116m,灰渣输送到管线末端时的温度约降为75?。

仓顶除尘器的压力损失按1.5kpa计算,计算得出管线内径为130mm,选用Ф159×7mm的输送管,其内径为145mm。

如果输送的气体量仍为1.025t/h,则输送管线出口端的气速为17.7m/s。

三输送管线压降计算

因为余热锅炉到灰渣仓的距离最远,因此只需计算该部分的输送管线压力损失就可以确定灰渣输送风机的升压。

这段输送管线水平长度约101m,垂直管道长度约15m,90度弯头(R/Di?6)8个,变径

(DN100/DN150)2个,球阀4个。

这部分管线当量长度为:l=312m。

输灰管线的压力损失按下面公式计算:

2lv,2ae (1) ,,,,,()(1)ppppkm,peeeD

上式中:

Δp—从灰斗出口到灰仓入口之间输送管线的压降 p

p—灰渣输送管线出口处压力,pa,渣仓过滤器压力损失取1.5kpa,e

则管线出口处的压力为p =95650+1500=97150pa; e

λ—为计算管段的空气阻力系数,按经验取其值为0.023;

l—为计算管段的当量长度,m;

ρ—管线出口处的气体密度,按出口处温度压力计算约为a

30.97kg/m;

v—出口处的气体流速; e

D—管道内径, m; i

k—两相流系数,按经验值取0.4;

m—固气比,这里取5

按公式(1)计算得到输灰管线的压力损失为21.8kpa。

由风机到余热锅炉灰斗的气体输送管线上的压力损失按下面公式计算: 2,vLaag (2) ,,p,g2Di

上式中:

Δp—气体输送管线的压力损失,pa; g

λ—为计算管段的空气阻力系数,按经验取其值为0.023;

ρ—管线内气体的平均密度,按管线内气体温度为70?,风机a

3升压为45kpa计算,则ρ =1.43kg/m; a

D—管道内径,气体输送管线与灰渣输送管线取相同的直径,即取i

D =0.145m; i

v—管线内气体的平均流速,按风量1.025t/h, 气体温度为a

70?,风机升压为45kpa计算, v =12.0m/s; a

L—气体输送管线的当量长度,m; g

气体输送管线的水平长度约85m,垂直高度约7m,管线上有90度弯头(R=3Di)8个,蝶阀2个,球阀2个,止回阀1个;L =223m。

g 按公式(2)计算得到气体输送管线的压力损失约为3.7kpa。

四设备选型

1、风机选型

风机需要克服的总压降Δp为:

Δp=Δp,Δp,Δp=27kpa pgf

其中Δp为仓顶除尘器的压降,在此取1.5kpa。

f

风机的压力富裕系数取1.8,则风机所需的压头为48.6kpa。

选用BK6015型罗茨鼓风机,其额定压力为49kpa,额定风量为

317.5m/min,100%负荷时联轴器处的功耗为23.5Kw,配30kW的电机。

按成都的年平均大气压力95650pa、平均气温16.1?计算,风机吸入的空气质量为1212kg/h。

2、灰渣气力输送加料器选型

3 选用RVS102C10A00型旋转加料器,其理论加料能力为10.8m/h。

根据厂家提供的经验数据,加料器的填充率按0.7计,灰渣的堆积密

3度约为0.7t/ m,因此该加料器的实际加料能力约为5.3t/h。

五输送参数校核

按选定的风机入口风量和输送管线内径计算,当风机出口达到额定压力时,气体输送管线内的平均气速约为14.3m/s;根据经验,取旋转卸料阀处漏风量占风机供风量的5%,则进入灰渣输送管线的风量为1151kg/h,管线出口处的流速为

20m/s,输送的固气比为4.6。

按上述参数计算,气体输送管线(风机出口到卸灰阀之间的管线)的压降为5.3kpa,灰渣输送管线压降为26kpa,仓顶除尘器压降仍按1.5kpa计,系统总的压降为32.8kpa,风机额定压力为49kpa,压力富裕系数为1.5。