氩弧焊焊接电流参数表

- 格式:doc

- 大小:27.21 KB

- 文档页数:2

不锈钢钢管氩弧焊参数氩弧焊是一种常用的不锈钢钢管焊接方法,其参数设置对焊接质量和效率有着重要影响。

本文将从电流、电压、气体流量、焊接速度等方面介绍不锈钢钢管氩弧焊的参数设置要点。

1. 电流电流是控制焊接熔池形成和稳定的重要参数。

对于不锈钢钢管的氩弧焊,通常采用直流电流。

一般情况下,焊接电流的选择应根据不同材质和厚度的不锈钢钢管来确定。

对于薄壁不锈钢钢管,宜采用较小的电流,以避免过热和烧穿现象的发生。

而对于厚壁不锈钢钢管,应选择较大的电流,以确保焊接质量。

2. 电压电压是控制电弧稳定、焊接熔池形成和焊缝质量的重要参数。

一般情况下,焊接电压的选择应根据不锈钢钢管的厚度和焊接位置来确定。

对于薄壁不锈钢钢管,应选择较低的电压,以避免焊缝过宽和烧穿现象。

而对于厚壁不锈钢钢管,应选择较高的电压,以确保焊缝充分渗透和焊接质量。

3. 气体流量氩气是不锈钢钢管氩弧焊中常用的保护气体。

气体流量的设置直接影响到焊接熔池的保护效果和焊接质量。

一般情况下,气体流量的选择应根据焊接电流和焊接位置来确定。

对于较小的焊接电流和垂直焊接位置,气体流量可适当减小;而对于较大的焊接电流和横向焊接位置,气体流量应适当增大。

同时,还应注意保持气体流量的稳定,避免出现断流或过大的情况。

4. 焊接速度焊接速度是控制焊接熔池形成和焊缝质量的重要参数。

一般情况下,焊接速度的选择应根据不锈钢钢管的厚度和焊接位置来确定。

对于薄壁不锈钢钢管,应选择较快的焊接速度,以避免焊缝过宽和烧穿现象。

而对于厚壁不锈钢钢管,应选择较慢的焊接速度,以确保焊缝充分渗透和焊接质量。

除了以上几个主要参数外,还有一些次要参数也需要注意。

例如焊接电极的形状和尺寸、焊接间隙的控制、焊接工艺的选择等。

这些参数的合理设置和调整,能够有效提高不锈钢钢管氩弧焊的焊接质量和效率。

不锈钢钢管氩弧焊的参数设置对焊接质量和效率至关重要。

在实际操作中,应根据不同材质和厚度的不锈钢钢管,合理选择电流、电压、气体流量和焊接速度等参数,以确保焊接质量和工作效率的达到要求。

氩弧焊焊接工艺参数的选择钨极氩弧焊的工艺参数主要有焊接电流种类及极性、焊接电流、钨极直径及端部形状、保护气体流量等,对于自动钨极氩弧焊还包括焊接速度和送丝速度。

脉冲钨极氩弧焊主要参数有Ip 、tp 、Ib 、tb 、fa脉幅比RA = Ip / Ib 、脉冲电流占空比Rw =tp / tb+ tp(1) 钨极氩弧焊工艺参数1) 焊接电流种类及大小一般根据工件材料选择电流种类,焊接电流大小是决定焊缝熔深的最主要参数,它主要根据工件材料、厚度、接头形式、焊接位置,有时还考虑焊工技术水平( 钨极氩弧时) 等因素选择。

2) 钨极直径及端部形状,钨极直径根据焊接电流大小、电流种类选择。

钨极端部形状是一个重要工艺参数。

根据所用焊接电流种类,选用不同的端部形状。

尖端角度α 的大小会影响钨极的许用电流、引弧及稳弧性能。

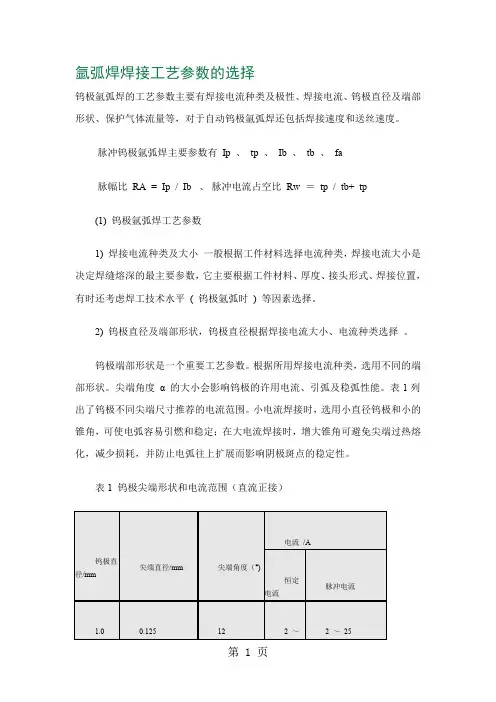

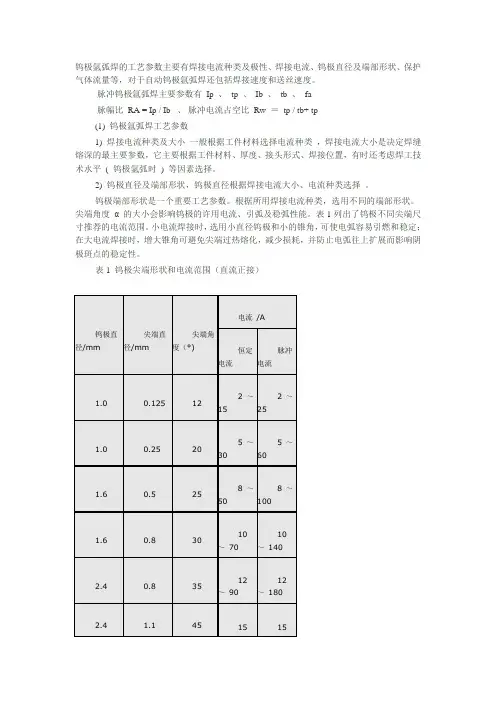

表1列出了钨极不同尖端尺寸推荐的电流范围。

小电流焊接时,选用小直径钨极和小的锥角,可使电弧容易引燃和稳定;在大电流焊接时,增大锥角可避免尖端过热熔化,减少损耗,并防止电弧往上扩展而影响阴极斑点的稳定性。

表1 钨极尖端形状和电流范围(直流正接)钨极尖端角度对焊缝熔深和熔宽也有一定影响。

减小锥角,焊缝熔深减小,熔宽增大,反之则熔深增大,熔宽减小。

3) 气体流量和喷嘴直径在一定条件下,气体流量和喷嘴直径有一个最佳范围,此时,气体保护效果最佳,有效保护区最大。

如气体流量过低,气流挺度差,排除周围空气的能力弱,保护效果不佳:流量太大,容易变成紊流,使空气卷入,也会降低保护效果。

同样,在流量子定时,喷嘴直径过小,保护范围小,且因气流速度过高而形成紊流;喷嘴过大,不仅妨碍焊工观察,而且气流流速过低,挺度小,保护效果也不好。

所以,气体流量和喷嘴直径要有一定配合。

一般手工氩弧焊喷嘴孔径和保护气流量的选用见表2。

表 2 喷嘴孔径与保护气流量选用范围4) 焊接速度焊接速度的选择主要根据工件厚度决定并和焊接电流、预热温度等配合以保证获得所需的熔深和熔宽。

钨极氩弧焊的工艺参数主要有焊接电流种类及极性、焊接电流、钨极直径及端部形状、保护气体流量等,对于自动钨极氩弧焊还包括焊接速度和送丝速度。

脉冲钨极氩弧焊主要参数有Ip 、tp 、Ib 、tb 、fa脉幅比RA = Ip / Ib 、脉冲电流占空比Rw =tp / tb+ tp(1) 钨极氩弧焊工艺参数1) 焊接电流种类及大小一般根据工件材料选择电流种类,焊接电流大小是决定焊缝熔深的最主要参数,它主要根据工件材料、厚度、接头形式、焊接位置,有时还考虑焊工技术水平( 钨极氩弧时) 等因素选择。

2) 钨极直径及端部形状,钨极直径根据焊接电流大小、电流种类选择。

钨极端部形状是一个重要工艺参数。

根据所用焊接电流种类,选用不同的端部形状。

尖端角度α 的大小会影响钨极的许用电流、引弧及稳弧性能。

表1列出了钨极不同尖端尺寸推荐的电流范围。

小电流焊接时,选用小直径钨极和小的锥角,可使电弧容易引燃和稳定;在大电流焊接时,增大锥角可避免尖端过热熔化,减少损耗,并防止电弧往上扩展而影响阴极斑点的稳定性。

表1 钨极尖端形状和电流范围(直流正接)钨极尖端角度对焊缝熔深和熔宽也有一定影响。

减小锥角,焊缝熔深减小,熔宽增大,反之则熔深增大,熔宽减小。

3) 气体流量和喷嘴直径在一定条件下,气体流量和喷嘴直径有一个最佳范围,此时,气体保护效果最佳,有效保护区最大。

如气体流量过低,气流挺度差,排除周围空气的能力弱,保护效果不佳:流量太大,容易变成紊流,使空气卷入,也会降低保护效果。

同样,在流量子定时,喷嘴直径过小,保护范围小,且因气流速度过高而形成紊流;喷嘴过大,不仅妨碍焊工观察,而且气流流速过低,挺度小,保护效果也不好。

所以,气体流量和喷嘴直径要有一定配合。

一般手工氩弧焊喷嘴孔径和保护气流量的选用见表2。

表 2 喷嘴孔径与保护气流量选用范围4) 焊接速度焊接速度的选择主要根据工件厚度决定并和焊接电流、预热温度等配合以保证获得所需的熔深和熔宽。

氩弧焊焊接工艺参数一、电特性参数1.焊接电流钨极氩弧焊的焊接电流通常是根据工件的材质、厚度和接头的空间位置来选择的,焊接电流增加时,熔深增大,焊缝的宽度和余高稍有增加,但增加很少,焊接电流过大或过小都会使焊缝成形不良或产生焊接缺陷。

2.电弧电压钨极氩弧焊的电弧电压主要是由弧长决定的,弧长增加,电弧电压增高,焊缝宽度增加,熔深减小。

电弧太长电弧电压过高时,容易引起未焊透及咬边,而且保护效果不好。

但电弧也不能太短,电弧电压过低、电弧太短时,焊丝给送时容易碰到钨极引起短路,使钨极烧损,还容易夹钨,故通常使弧长近似等于钨极直径。

3.焊接速度焊接速度增加时,熔深和熔宽减小,焊接速度过快时,容易产生未熔合及未焊透,焊接速度过慢时,焊缝很宽,而且还可能产生焊漏、烧穿等缺陷。

手工钨极氩弧焊时,通常是根据熔池的大小、熔池形状和两侧熔合情况随时调整焊接速度。

二、其它参数1.喷嘴直径喷嘴直径(指内径)增大,应增加保护气体流量,此时保护区范围大,保护效果好。

但喷嘴过大时,不仅使氩气的消耗增加,而且不便于观察焊接电弧及焊接操作。

因此,通常使用的喷嘴直径一般取8mm~20mm为宜。

2.喷嘴与焊件的距离喷嘴与焊件的距离是指喷嘴端面和工件间的距离,这个距离越小,保护效果越好。

所以,喷嘴与焊件间的距离应尽可能小些,但过小将不便于观察熔池,因此通常取喷嘴至焊件间的距离为7mm~15mm。

3.钨极伸出长度为防止电弧过热烧坏喷嘴,通常钨极端部应伸出喷嘴以外。

钨极端头至喷嘴端面的距离为钨极伸出长度,钨极伸出长度越小,喷嘴与工件间距离越近,保护效果越好,但过小会妨碍观察熔池。

通常焊对接缝时,钨极伸出长度为5mm~6mm较好;焊角焊缝时,钨极伸出长度为7mm~8mm较好。

4.气体保护方式及流量钨极氩弧焊除采用圆形喷嘴对焊接区进行保护外,还可以根据施焊空间将喷嘴制成扁状(如窄间隙钨极氩弧焊)或其他形状。

焊接根部焊缝时,焊件背部焊缝会受空气污染氧化,因此必须采用背部充气保护。

不锈钢氩弧焊工艺参数摘要:一、引言二、不锈钢氩弧焊概述三、不锈钢氩弧焊的工艺参数1.焊接电流2.焊接电压3.氩气流量4.焊接速度5.焊接线形四、总结正文:一、引言不锈钢氩弧焊是一种常见的金属焊接方式,尤其在不锈钢制品的焊接中应用广泛。

要想获得高质量的不锈钢焊接效果,必须对氩弧焊的工艺参数有充分的了解和掌握。

本文将对不锈钢氩弧焊的工艺参数进行详细解析。

二、不锈钢氩弧焊概述不锈钢氩弧焊,顾名思义,就是在焊接不锈钢制品时,采用氩气作为保护气体的一种焊接方法。

由于氩气具有极好的保护性能,可以有效防止焊接过程中的氧化和氢化,因此,氩弧焊非常适合于不锈钢这种易氧化的金属材料。

三、不锈钢氩弧焊的工艺参数1.焊接电流:焊接电流是影响氩弧焊效果的重要因素。

焊接电流过大,会使焊缝宽度增加,焊缝深度减小,焊缝成型不良;焊接电流过小,则会导致焊缝宽度过窄,焊缝深度不足,焊接质量下降。

2.焊接电压:焊接电压与焊接电流一样,对焊接效果有着重要影响。

焊接电压过高,会使焊缝深度增加,但焊缝宽度会减小,焊接质量不稳定;焊接电压过低,则会导致焊缝深度不足,焊接效果不理想。

3.氩气流量:氩气流量对于保护焊接区域,防止氧化和氢化至关重要。

氩气流量过大,会导致焊接区域温度下降,焊接效果不稳定;氩气流量过小,则保护效果不佳,焊缝易受氧化和氢化影响。

4.焊接速度:焊接速度是影响氩弧焊效率的关键因素。

焊接速度过快,会导致焊缝深度不足,焊接质量下降;焊接速度过慢,则会使焊接效率低下。

5.焊接线形:焊接线形对于焊缝的成型和美观有着重要影响。

一般来说,焊接线形分为直线形、圆弧形和八字形等,根据实际需要选择合适的焊接线形。

四、总结不锈钢氩弧焊的工艺参数对焊接效果有着重要影响,要想获得高质量的焊接效果,必须对这些参数有充分的了解和掌握。

氩弧焊焊接工艺参数一、电特性参数1.焊接电流钨极氩弧焊的焊接电流通常是根据工件的材质、厚度和接头的空间位置来选择的,焊接电流增加时,熔深增大,焊缝的宽度和余高稍有增加,但增加很少,焊接电流过大或过小都会使焊缝成形不良或产生焊接缺陷。

2.电弧电压钨极氩弧焊的电弧电压主要是由弧长决定的,弧长增加,电弧电压增高,焊缝宽度增加,熔深减小。

电弧太长电弧电压过高时,容易引起未焊透及咬边,而且保护效果不好。

但电弧也不能太短,电弧电压过低、电弧太短时,焊丝给送时容易碰到钨极引起短路,使钨极烧损,还容易夹钨,故通常使弧长近似等于钨极直径。

3.焊接速度焊接速度增加时,熔深和熔宽减小,焊接速度过快时,容易产生未熔合及未焊透,焊接速度过慢时,焊缝很宽,而且还可能产生焊漏、烧穿等缺陷。

手工钨极氩弧焊时,通常是根据熔池的大小、熔池形状和两侧熔合情况随时调整焊接速度。

二、其它参数1.喷嘴直径喷嘴直径(指内径增大,应增加保护气体流量,此时保护区范围大,保护效果好。

但喷嘴过大时,不仅使氩气的消耗增加,而且不便于观察焊接电弧及焊接操作。

因此,通常使用的喷嘴直径一般取8mm~20mm为宜。

2.喷嘴与焊件的距离喷嘴与焊件的距离是指喷嘴端面和工件间的距离,这个距离越小,保护效果越好。

所以,喷嘴与焊件间的距离应尽可能小些,但过小将不便于观察熔池,因此通常取喷嘴至焊件间的距离为7mm~15mm。

3.钨极伸出长度为防止电弧过热烧坏喷嘴,通常钨极端部应伸出喷嘴以外。

钨极端头至喷嘴端面的距离为钨极伸出长度,钨极伸出长度越小,喷嘴与工件间距离越近,保护效果越好,但过小会妨碍观察熔池。

通常焊对接缝时,钨极伸出长度为5mm~6mm较好;焊角焊缝时,钨极伸出长度为7mm~8mm较好。

4.气体保护方式及流量钨极氩弧焊除采用圆形喷嘴对焊接区进行保护外,还可以根据施焊空间将喷嘴制成扁状(如窄间隙钨极氩弧焊或其他形状。

焊接根部焊缝时,焊件背部焊缝会受空气污染氧化,因此必须采用背部充气保护。

氩弧焊焊接工艺参数一、电特性参数1.焊接电流钨极氩弧焊的焊接电流通常是根据工件的材质、厚度和接头的空间位置来选择的,焊接电流增加时,熔深增大,焊缝的宽度和余高稍有增加,但增加很少,焊接电流过大或过小都会使焊缝成形不良或产生焊接缺陷。

2.电弧电压钨极氩弧焊的电弧电压主要是由弧长决定的,弧长增加,电弧电压增高,焊缝宽度增加,熔深减小。

电弧太长电弧电压过高时,容易引起未焊透及咬边,而且保护效果不好。

但电弧也不能太短,电弧电压过低、电弧太短时,焊丝给送时容易碰到钨极引起短路,使钨极烧损,还容易夹钨,故通常使弧长近似等于钨极直径。

3.焊接速度焊接速度增加时,熔深和熔宽减小,焊接速度过快时,容易产生未熔合及未焊透,焊接速度过慢时,焊缝很宽,而且还可能产生焊漏、烧穿等缺陷。

手工钨极氩弧焊时,通常是根据熔池的大小、熔池形状和两侧熔合情况随时调整焊接速度。

二、其它参数1.喷嘴直径喷嘴直径(指内径)增大,应增加保护气体流量,此时保护区范围大,保护效果好。

但喷嘴过大时,不仅使氩气的消耗增加,而且不便于观察焊接电弧及焊接操作。

因此,通常使用的喷嘴直径一般取8mm~20mm为宜。

2.喷嘴与焊件的距离喷嘴与焊件的距离是指喷嘴端面和工件间的距离,这个距离越小,保护效果越好。

所以,喷嘴与焊件间的距离应尽可能小些,但过小将不便于观察熔池,因此通常取喷嘴至焊件间的距离为7mm~15mm。

3.钨极伸出长度为防止电弧过热烧坏喷嘴,通常钨极端部应伸出喷嘴以外。

钨极端头至喷嘴端面的距离为钨极伸出长度,钨极伸出长度越小,喷嘴与工件间距离越近,保护效果越好,但过小会妨碍观察熔池。

通常焊对接缝时,钨极伸出长度为5mm~6mm较好;焊角焊缝时,钨极伸出长度为7mm~8mm较好。

4.气体保护方式及流量钨极氩弧焊除采用圆形喷嘴对焊接区进行保护外,还可以根据施焊空间将喷嘴制成扁状(如窄间隙钨极氩弧焊)或其他形状。

焊接根部焊缝时,焊件背部焊缝会受空气污染氧化,因此必须采用背部充气保护。

氩弧焊焊接工艺参数的选择氩弧焊是一种常用的焊接方法,广泛应用于金属制造和修理领域。

焊接工艺参数的选择对焊接质量和工艺效率有重要影响。

下面将介绍氩弧焊焊接工艺参数的选择。

1.焊接电流:焊接电流是氩弧焊最重要的工艺参数之一、它决定了焊接热量的大小和深度。

一般来说,焊接电流过小会导致焊缝没有融透,焊接质量不高;而焊接电流过大则容易引起焊缝溅散、变形或烧穿。

因此,选择合适的焊接电流是保证焊接质量的关键。

2.焊接电压:焊接电压决定了焊接电弧的稳定性和焊缝的形成。

一般来说,较低的电压会使电弧较稳定,焊接质量较好;而较高的电压会使电弧不稳定,可能引起喷溅和焊缝形状不均匀。

因此,选择适当的焊接电压能够提高焊接质量和效率。

3.气体流量:氩气是氩弧焊中常用的保护气体,其用途是保护熔化的焊丝和焊缝不受氧、氮等空气成分的污染。

气体流量的选择取决于焊接材料的厚度和焊丝直径。

一般来说,较小的气体流量适用于薄板焊接,较大的气体流量适用于厚板焊接。

选择适当的气体流量能够提高焊接质量和保护效果。

4.焊接速度:焊接速度是指焊接头在单位时间内移动的长度。

焊接速度的选择取决于焊接材料的热导率和焊接电流。

一般来说,较快的焊接速度可以降低热输入,减少焊接变形和烧穿的风险;而较慢的焊接速度可以增加热输入,提高焊接融合深度。

选择适当的焊接速度能够平衡焊接质量和工艺效率。

总之,氩弧焊焊接工艺参数的选择对焊接质量和工艺效率有重要影响。

合理选择焊接电流、焊接电压、气体流量和焊接速度,能够提高焊接质量、减少变形和烧穿的风险,提高工艺效率。

实际选择时,需要根据具体焊接材料、焊接要求和现场条件进行综合考虑和调整。

316l不锈钢氩弧焊焊接参数

对于316L不锈钢的氩弧焊焊接参数,我们需要考虑以下几个方面:

1. 电流和电压,在氩弧焊过程中,电流和电压是非常重要的参数。

对于316L不锈钢,一般来说,直流电流会更适合。

电流的选择取决于焊接材料的厚度和焊接位置,一般来说,较厚的材料需要更大的电流。

而电压则需要根据电流来调整,一般来说,较大的电流需要较大的电压。

2. 氩气流量,氩气是氩弧焊中的保护气体,它可以保护焊接区域不受空气中的氧气和水蒸气的污染。

对于316L不锈钢,适当的氩气流量是非常重要的。

一般来说,氩气流量的选择需要根据焊接电流和焊接材料的厚度来确定。

3. 电极直径和焊接速度,选择合适的电极直径对于焊接质量也非常重要。

对于316L不锈钢,一般来说,直径较小的电极更适合。

焊接速度也需要根据具体的焊接要求来确定,一般来说,较大的焊接电流需要较快的焊接速度。

4. 预热温度和焊接后处理,对于一些较厚的316L不锈钢材料,预热是必要的,预热温度的选择需要根据具体材料的厚度和焊接要

求来确定。

焊接后的热处理也是非常重要的,它可以减少焊接区域

的应力,提高焊接接头的性能。

总的来说,对于316L不锈钢的氩弧焊焊接参数的选择需要根据

具体的焊接要求来确定,包括焊接材料的厚度、焊接位置、焊接质

量要求等。

同时,操作人员需要具备一定的焊接经验和技能,以确

保选取合适的焊接参数并获得高质量的焊接接头。

铝镁合金氩弧焊基础知识及焊接工艺参数一、氩弧焊接基础知识1、喷嘴至工件的距离为8~10mm。

2、铝焊钨极外伸长度为2mm。

3、钨极端部形状和电流范围/ A钨极/mm 尖端直径/mm 尖端角度/(º)恒定电流/A 脉冲电流/A2.4 0.8 35 12~90 12~1802.4 1.1 45 15~150 15~2503.2 1.1 60 20~200 20~3003.2 1.5 90 25~250 25~3504、添加焊丝时电弧长度一般为5~7mm。

5、焊丝与待焊接工件的夹角一般为10°~15°,焊炬与待焊接工件的夹角一般为45°~55°。

6、焊接过程中气体保护效果铝镁合金工件焊接区域的效果根据焊缝颜色的判定:银白金黄为最好、银白光亮为良好、白无光亮为较好、灰白为不好、灰黑为最差。

7、焊接铝镁合金工件时,钨极直径应该略小于焊丝直径(即选用2mm钨极)。

8、焊接电流I范围为55~100A。

交流电源为55A,直流正接为100A。

9、喷嘴直径D为7.5mm左右。

10、气体流量Q为6L/min。

11、铝的预热温度为150℃~250℃。

12、击穿引弧法:手握焊炬垂直于工件,使钨极与工件间保持3~5mm距离,接通电源,在高压高频或高压脉冲作用下,击穿间隙放电,使保护气电离形成离子流而引燃电弧。

电弧引燃后,焊炬停留在引弧位置大约3~5s时间,当获得一定大小,明亮清晰和保护良好的熔池后,就可以添加焊丝开始焊接过程了。

13、焊丝融入熔池大致可分为五个步骤:①焊炬垂直于工件,引燃电弧形成熔池,当熔池被电弧加热到呈现白亮并将发生流动时,就要准备将焊丝送入。

②焊炬稍向后移动并倾斜10°~15°。

③向熔池前方内侧边缘约在熔池的1/3处送入焊丝末端,靠熔池的热量将焊丝接触溶入,不要像气焊那样搅拌熔池。

(②③同时进行)④抽回焊丝但其末端并不离开保护区,与熔池前沿保持着如分似离得状态准备再次加入焊丝。

---------------------------------------------------------------最新资料推荐------------------------------------------------------氩弧焊焊接工艺参数氩弧焊焊接工艺参数一、电特性参数 1.焊接电流钨极氩弧焊的焊接电流通常是根据工件的材质、厚度和接头的空间位置来选择的,焊接电流增加时,熔深增大,焊缝的宽度和余高稍有增加,但增加很少,焊接电流过大或过小都会使焊缝成形不良或产生焊接缺陷。

2.电弧电压钨极氩弧焊的电弧电压主要是由弧长决定的,弧长增加,电弧电压增高,焊缝宽度增加,熔深减小。

电弧太长电弧电压过高时,容易引起未焊透及咬边,而且保护效果不好。

但电弧也不能太短,电弧电压过低、电弧太短时,焊丝给送时容易碰到钨极引起短路,使钨极烧损,还容易夹钨,故通常使弧长近似等于钨极直径。

3.焊接速度焊接速度增加时,熔深和熔宽减小,焊接速度过快时,容易产生未熔合及未焊透,焊接速度过慢时,焊缝很宽,而且还可能产生焊漏、烧穿等缺陷。

手工钨极氩弧焊时,通常是根据熔池的大小、熔池形状和两侧熔合情况随时调整焊接速度。

二、其它参数 1.喷嘴直径喷嘴直径(指内径)增大,应增加保护气体流量,此时保护区范围大,保护效果好。

但喷嘴过大时,不仅使氩气的消耗增加,而且不便于观察焊接1/ 10电弧及焊接操作。

因此,通常使用的喷嘴直径一般取 8mm~20mm 为宜。

2.喷嘴与焊件的距离喷嘴与焊件的距离是指喷嘴端面和工件间的距离,这个距离越小,保护效果越好。

所以,喷嘴与焊件间的距离应尽---------------------------------------------------------------最新资料推荐------------------------------------------------------ 可能小些,但过小将不便于观察熔池,因此通常取喷嘴至焊件间的距离为 7mm~15mm。

不锈钢氩弧焊工艺参数【原创实用版】目录一、引言二、不锈钢氩弧焊概述三、不锈钢氩弧焊的工艺参数1.焊接电流2.钨极直径和端部形状3.氩气流量4.喷嘴离工件的距离5.焊接速度和焊接层数四、总结正文一、引言不锈钢氩弧焊是一种常见的金属焊接工艺,主要用于不锈钢等高熔点、高硬度材料的焊接。

在焊接过程中,选择合适的工艺参数对于保证焊接质量至关重要。

本文将对不锈钢氩弧焊的工艺参数进行详细阐述。

二、不锈钢氩弧焊概述不锈钢氩弧焊采用氩气作为保护气体,通过钨极与工件之间的电弧进行焊接。

氩气具有优良的保护性能,可以有效防止钨极与空气中的氧气、氮气发生化学反应,从而提高焊接质量。

三、不锈钢氩弧焊的工艺参数1.焊接电流焊接电流是影响焊接质量的重要因素。

焊接电流过大,会导致焊缝宽度增加,焊缝成形不良;焊接电流过小,会导致焊缝熔合不足,焊接强度降低。

在实际操作中,应根据焊接材料、厚度等因素选择合适的焊接电流。

2.钨极直径和端部形状钨极直径和端部形状的选择会影响到电弧的稳定性和焊接质量。

钨极直径较小时,电弧稳定性较好,但容易产生焊缝熔合不足的问题;钨极直径较大时,电弧稳定性较差,但焊缝熔合较好。

钨极端部形状有尖嘴、圆嘴等,不同形状的钨极端部对电弧稳定性和焊缝成形也有影响。

3.氩气流量氩气流量的合适与否关系到焊缝的保护效果。

氩气流量过大,会导致焊接过程中氩气流速过快,保护效果降低;氩气流量过小,保护效果也会降低,容易出现焊缝氧化、氢化等问题。

在实际操作中,应根据焊接环境、焊接材料等因素选择合适的氩气流量。

4.喷嘴离工件的距离喷嘴离工件的距离对于焊接过程中的电弧稳定性和焊缝成形有很大影响。

喷嘴离工件的距离过大,会导致电弧稳定性差,焊缝成形不良;喷嘴离工件的距离过小,电弧稳定性会得到提高,但焊缝熔合不足的问题也会出现。

5.焊接速度和焊接层数焊接速度和焊接层数的选择会影响到焊缝的质量和效率。

焊接速度过快,会导致焊缝熔合不足,焊接强度降低;焊接速度过慢,焊缝成形不良,影响焊接质量。

混合气焊电流电压参照表(原创版)目录1.混合气焊的概念和原理2.混合气焊电流电压参照表的作用和意义3.混合气焊电流电压参照表的具体内容4.如何正确使用混合气焊电流电压参照表5.混合气焊电流电压参照表的注意事项正文一、混合气焊的概念和原理混合气焊,又称为氩弧焊接,是一种常见的金属焊接方法。

它是通过在焊接区域产生电弧,使金属熔化并连接的一种技术。

混合气焊以其操作简便、熔接质量高、焊缝美观等优点在金属加工、制造业等领域得到广泛应用。

二、混合气焊电流电压参照表的作用和意义混合气焊电流电压参照表是焊接工作者在混合气焊过程中,选择焊接电流和电压的重要依据。

正确的电流电压参数能够保证焊接质量,提高工作效率,避免因参数选择不当导致的焊接缺陷。

三、混合气焊电流电压参照表的具体内容混合气焊电流电压参照表主要包括以下内容:1.不同焊接材料对应的电流电压参数2.不同厚度的金属板对应的电流电压参数3.不同焊接方式对应的电流电压参数四、如何正确使用混合气焊电流电压参照表在使用混合气焊电流电压参照表时,需要注意以下几点:1.根据焊接材料、厚度和方式选择合适的电流电压参数2.在焊接过程中,随时观察焊接效果,如有异常,及时调整电流电压参数3.参照表提供的参数仅供参考,具体情况还需根据实际操作经验进行调整五、混合气焊电流电压参照表的注意事项1.在使用参照表时,要确保焊接设备处于良好状态,避免因设备故障导致的焊接质量下降2.操作人员需要具备一定的焊接经验,才能正确使用参照表,确保焊接质量3.参照表在不同场合、不同焊接条件下可能存在一定误差,使用时需结合实际情况进行调整。

总之,混合气焊电流电压参照表是保证焊接质量和提高工作效率的重要工具。

氩弧焊焊接电流参数的选择取决于多个因素,包括但不限于:

1. 焊接材料:不同类型的金属(如不锈钢、碳钢、铝等)需要不同的焊接电流。

2. 板厚:板材的厚度决定了所需的焊接电流大小,薄板通常需要较低的电流防止过热和烧穿,而厚板则需要更大的电流来保证熔透。

3. 接头形式:对接、搭接或角接等不同的接头形式对电流选择也有影响。

4. 焊接位置:平焊、立焊、仰焊或横焊的位置差异会影响热量分布,从而影响所需电流大小。

5. 焊接工艺:比如脉冲氩弧焊时,除了基本的焊接电流(基值电流Ib)外,还涉及峰值电流Ip、脉冲频率tp/tb(即占空比Rw)以及脉冲幅度比RA等参数。

以下是根据您之前提供的信息整理的一些一般性指导范围:

不锈钢:

薄板:60-100安培

中厚板:100-180安培

铝材:

薄板:40-100安培

中厚板:100-250安培

碳钢:

薄板:50-90安培

中厚板:具体数值未给出,但通常会根据实际情况调整在一定范围内

实际操作中应参考详细的焊接工艺手册,并结合试验与实践经验来确定最适

合的焊接电流和其他相关参数。

同时,焊接条件的变化(如气体流量、电极直径、焊接速度等)都会影响到最佳电流的选择。