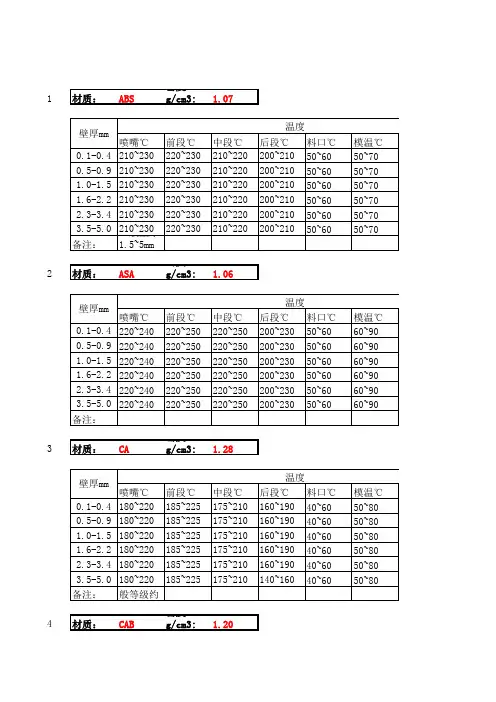

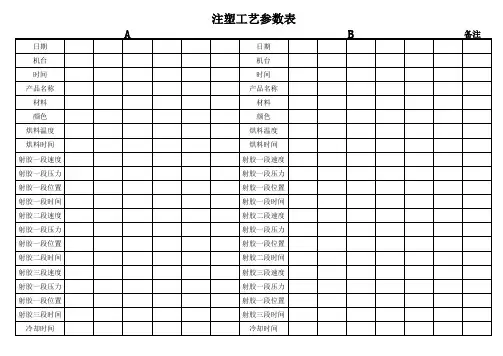

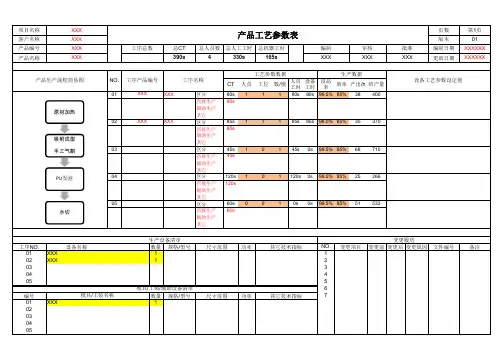

工艺参数表

- 格式:xls

- 大小:49.00 KB

- 文档页数:1

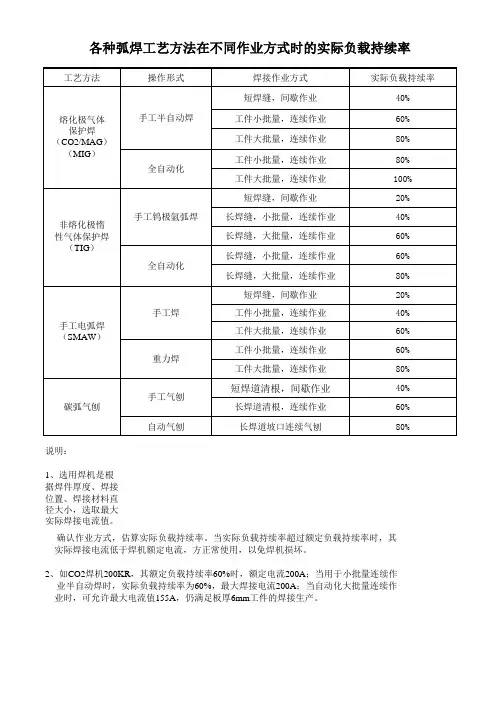

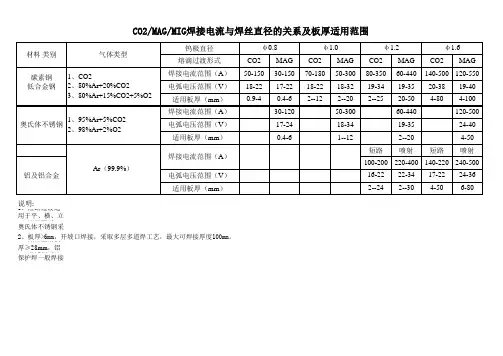

各种弧焊工艺方法在不同作业方式时的实际负载持续率

说明:

1、选用焊机是根据焊件厚度、焊接位置、焊接材料直径大小,选取最大实际焊接电流值。

确认作业方式,估算实际负载持续率。

当实际负载持续率超过额定负载持续率时,其实际焊接电流低于焊机额定电流,方正常使用,以免焊机损坏。

2、如CO2焊机200KR,其额定负载持续率60%时,额定电流200A;当用于小批量连续作

业半自动焊时,实际负载持续率为60%,最大焊接电流200A;当自动化大批量连续作业时,可允许最大电流值155A,仍满足板厚6mm工件的焊接生产。

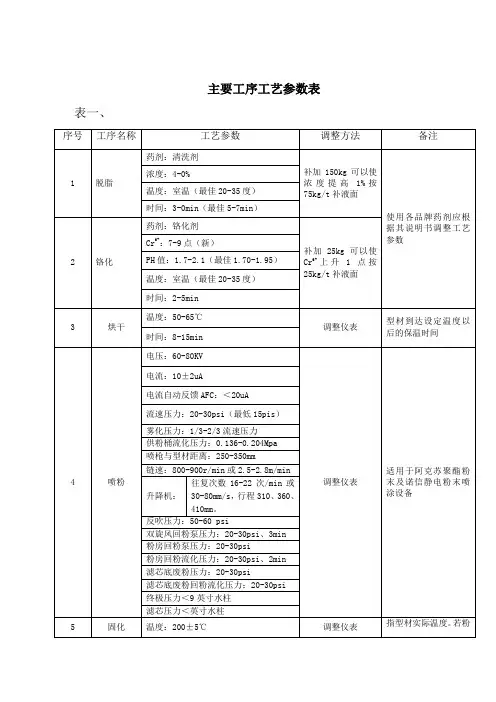

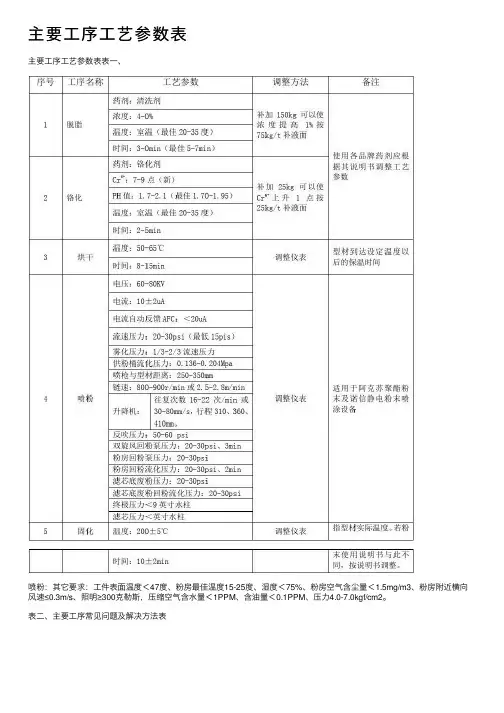

主要工序工艺参数表表一、喷粉:其它要求:工件表面温度<47度、粉房最佳温度15-25度、湿度<75%、粉房空气含尘量<1.5mg/m3、粉房附近横向风速≤0.3m/s、照明≥300克勒斯,压缩空气含水量<1PPM、含油量<0.1PPM、压力4.0-7.0kgf/cm2。

表二、主要工序常见问题及解决方法表对基材进行检验按《铝型材检验规程》检验,发现问题及时反馈到上道工序。

2.上排绑挂4.1按生产计划备料,看每筐料的随行卡片并认真核对型号数量,做好上料记录。

4.2根据型材种类选择合适的吊架,将型材主要装饰面向上用铝丝固定在吊架上,要求固定牢固稳定、型材与型材之间留有足够的空隙。

尽量将型材平面向下以防止气泡发生。

4.3上排绑挂过程中注意复查型材外观有无缺陷。

例如油斑、水锈、胶迹。

4.4将外观有缺陷的型材进行返修,变形用钳子矫正、胶迹用信那水擦除、其它用180-600#砂纸打磨。

返修后合格的允许上排绑挂。

5. 脱脂5.1型材进入脱脂槽前要注意观察其表面状态,灰尘和铝屑较多时先水洗再脱脂,根据油渍和斑点情况合理调整脱脂工艺参数。

5.2正常情况按表一中脱脂工艺参数操作。

5.3根据化验分析结果、生产量和型材脱脂效果及时补加药剂,加药时应缓慢均匀地添加到槽面各处,用吊架上下搅拌均匀后使用。

5.4槽液使用一段时间后效果差时应及时倒槽,清除槽底铝粉和沉淀。

5.5脱脂完毕从脱脂槽吊起后应使型材倾斜并保持1-2分钟,至型材表面槽液基本滴干为止,以节省药剂和利于后续清洗。

注意观察脱脂效果,发现问题及时处理。

5.6常见问题参照表二中规定的方法处理,仍不能处理时及时通知技术人员解决。

6. 水洗6.1进入水洗槽先使型材上下摆动2-3次,再浸泡1-2分钟。

6.2型材从水洗槽吊起后应注意观察其表面除油状况(水膜是否连续、有无斑点残留、背面有无泡沫残留),发现异常及时处理。

6.3生产时应保证水洗槽的溢流,发现水质浑浊时及时清槽换水。

主要⼯序⼯艺参数表主要⼯序⼯艺参数表表⼀、喷粉:其它要求:⼯件表⾯温度<47度、粉房最佳温度15-25度、湿度<75%、粉房空⽓含尘量<1.5mg/m3、粉房附近横向风速≤0.3m/s、照明≥300克勒斯,压缩空⽓含⽔量<1PPM、含油量<0.1PPM、压⼒4.0-7.0kgf/cm2。

表⼆、主要⼯序常见问题及解决⽅法表对基材进⾏检验按《铝型材检验规程》检验,发现问题及时反馈到上道⼯序。

2.上排绑挂4.1按⽣产计划备料,看每筐料的随⾏卡⽚并认真核对型号数量,做好上料记录。

4.2根据型材种类选择合适的吊架,将型材主要装饰⾯向上⽤铝丝固定在吊架上,要求固定牢固稳定、型材与型材之间留有⾜够的空隙。

尽量将型材平⾯向下以防⽌⽓泡发⽣。

4.3上排绑挂过程中注意复查型材外观有⽆缺陷。

例如油斑、⽔锈、胶迹。

4.4将外观有缺陷的型材进⾏返修,变形⽤钳⼦矫正、胶迹⽤信那⽔擦除、其它⽤180-600#砂纸打磨。

返修后合格的允许上排绑挂。

5. 脱脂5.1型材进⼊脱脂槽前要注意观察其表⾯状态,灰尘和铝屑较多时先⽔洗再脱脂,根据油渍和斑点情况合理调整脱脂⼯艺参数。

5.2正常情况按表⼀中脱脂⼯艺参数操作。

5.3根据化验分析结果、⽣产量和型材脱脂效果及时补加药剂,加药时应缓慢均匀地添加到槽⾯各处,⽤吊架上下搅拌均匀后使⽤。

5.4槽液使⽤⼀段时间后效果差时应及时倒槽,清除槽底铝粉和沉淀。

5.5脱脂完毕从脱脂槽吊起后应使型材倾斜并保持1-2分钟,⾄型材表⾯槽液基本滴⼲为⽌,以节省药剂和利于后续清洗。

注意观察脱脂效果,发现问题及时处理。

5.6常见问题参照表⼆中规定的⽅法处理,仍不能处理时及时通知技术⼈员解决。

6. ⽔洗6.1进⼊⽔洗槽先使型材上下摆动2-3次,再浸泡1-2分钟。

6.2型材从⽔洗槽吊起后应注意观察其表⾯除油状况(⽔膜是否连续、有⽆斑点残留、背⾯有⽆泡沫残留),发现异常及时处理。

6.3⽣产时应保证⽔洗槽的溢流,发现⽔质浑浊时及时清槽换⽔。

喷漆工艺参数记录表

1. 喷漆设备参数,包括喷枪型号、喷嘴直径、喷涂压力、气压、喷涂方式(手持式喷枪、自动喷涂机等)等。

2. 喷漆材料参数,包括底漆、面漆、稀释剂等的配比、稀释比例、搅拌时间、喷涂粘度等。

3. 喷涂工艺参数,包括喷涂厚度要求、喷涂速度、喷涂距离、

喷涂角度、喷涂重叠率等。

4. 喷涂环境参数,包括喷涂温度、湿度、通风情况、灰尘、杂

质等对喷涂质量的影响因素。

5. 检测记录,包括喷漆前、喷漆中和喷漆后的质量检测记录,

如表面平整度、颜色一致性、附着力等。

通过记录这些参数,可以帮助生产管理人员和质量控制人员了

解喷漆过程中的各项关键参数,从而及时调整和优化喷漆工艺,确

保喷漆质量符合要求。

同时,这些记录也可以作为工艺改进和质量

追溯的重要依据,有助于提高生产效率和产品质量。