台达PLC_实例伺服控制实例参数设置及PLC程序

- 格式:pdf

- 大小:960.21 KB

- 文档页数:6

台达PLC_实例伺服控制实例参数设置及PLC程序一、伺服控制实例参数设置对于伺服控制的实例,需要设置控制器的参数,包括速度、位置、力矩等参数。

在台达PLC中,可以通过MODBUS RTU协议或RS485接口来实现参数的读写。

在控制器参数设置中,一些关键参数是需要特别注意的,包括伺服电机的额定电流、最大速度及加速度、位置锁定误差等。

参数设置的正确性对于伺服控制的精确性和安全性都有非常重要的影响。

伺服电机的参数设置也非常重要。

其中最为重要的参数是转矩常数、每转编码器数等。

这些参数的正确设置可以保证伺服电机的控制精度。

另外,伺服电机的额定电流和峰值电流也需要设置。

这些参数对于电机的工作效率、性能和寿命都有极大的影响。

为了更加深入地了解伺服控制器参数设置的过程,下面以一台伺服电机控制器为例进行具体说明。

首先,需要设置伺服电机的参数,包括转矩常数、每转编码器数、额定电流和峰值电流等。

接着,需要根据机器的实际运行情况,设置伺服电机的最大速度和加速度等参数。

这些参数的设置需要根据机器的实际运动情况和需求进行调整。

最后,需要设置位置锁定误差,以保证伺服电机可以准确地停在目标位置上。

二、PLC程序实例下面以一个伺服控制的PLC程序为例进行说明。

1、程序功能说明本程序的功能是通过PLC对伺服电机进行控制,保证电机可以精确地运动到目标位置。

具体实现方法是读取编码器的数据,然后与目标位置的数据进行比较,计算出电机需要运动的距离,然后根据伺服控制器的参数进行控制,使得电机能够精确地运动到目标位置。

2、程序流程图下图为程序的流程图:3、程序代码以下是本程序的PLC代码:(1)读取编码器数据M0.0 ENM0.1 INCM0.2 CLRM0.3 LDM0.4 ENM0.5 RET(2)计算电机需要运动的距离 C0 K1000D0 0D1 0L1:LDI M0.0R JZ L1CALL L2ADD D1 D2 D1(3)运动控制L2:CALL L3CDIV D13 D15 D0CDIV D14 D15 D1MUL D0 D1 D1MUL D2 D3 D3ADD D1 D3 D2LDI D11R JGE L4NEG D5 D5CPR C4 D0 D7R JN L6M OV 0 PORT2M OV 1 M0.1LDI C1M OV 1 K1M OVB 2 K2RETLDI C3M MOV 1 K250RET程序中通过伺服控制器的参数来实现电机的准确控制,保证最终能够达到目标位置。

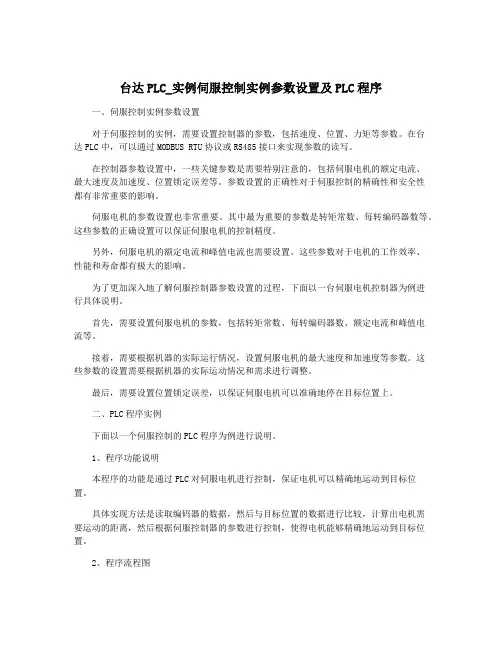

伺服位置控制说明

1、目的:本技术文档旨在说明用台达PLC发出脉冲指令给伺服控制器,进而控制伺服电机按指定方向(正方向)旋转指定角度。

2、相关设备型号

3、台达PLC接线

4、伺服控制器接线

43接Y3(正脉冲指令输入)

39接Y3(正方向指令输入)

L1C接火线,L1C跟R短接

L2C接火线,L2C跟S短接

注:伺服电机与控制器采用专用配线连接

5、PLC程序

6、伺服控制器设置(位置模式)

1.恢复出厂设置:P2-08 设置参数为10,P2-10 设置为101, p2-15设置为 0, p2-16 设置为0, p2-17设置为 0,重新上电。

(不按上述设置,只改p2-08,会报错)

2.位置模式选择:P1-01 设置参数为00,重新上电。

设置P1-00为2,脉冲+方向模式。

3.设置DI1为Servo On:P2-10设置为101(默认初始值就是101)

4.设置电子齿轮比:根据功能具体要求确定合适的电子齿轮比。

这里我们设置为160。

设置P1-44和P1-45。

5.设置增益:P2-00,P2-02。

电机抖动,这个参数设置的要小些。

:设置为01 脉冲指令输入脉冲数(电子齿轮比之后)

7、相关照片

图1 伺服接线

图2 PLC接线

图3 整体接线。

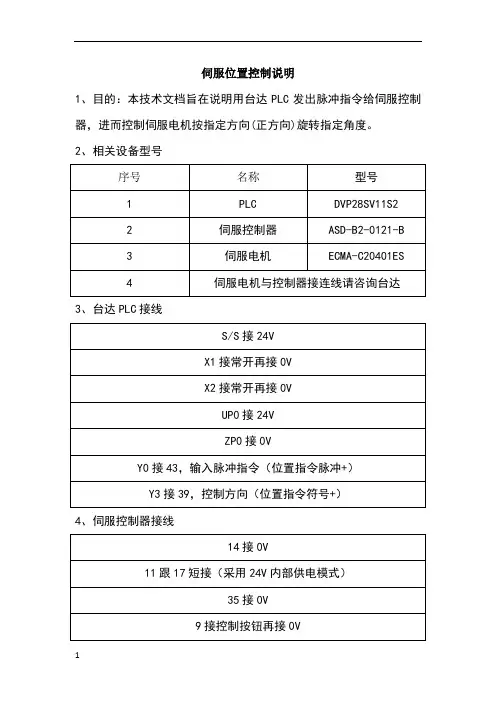

PLC通讯控制伺服电机src=/forum/pic/837305_1.GIF >RS、MODRD/MODWR/MODRW、CVFD的比较:1. RS---串行数据传输:█此指令是专为主机使用RS-485串联通讯接口所提供的便利指令。

在程序中可以无限使用RS指令,但不可同一时间执行两个以上的RS指令。

█接口设备(变频器,温度控制器…)如果配备RS-485串行通讯,并且该设备的通讯格式也有公开就可以由PLC的使用者以RS指令设计程序来传输PLC与接口设备的数据。

█此指令的优点是:可以读取或者写入任何通讯格式的外围接口设备(变频器,温度控制器…); (2)可以读/写位装置;█此指令的缺点是:(1) 该指令不能对接口设备的参数地址直接作用,必须先将欲读取/写入的数据内容(头码,装置地址,功能码,数据地址,个数/数据内容,校验码,尾码)写入到寄存器中,然后才能够读取/写入。

(2)只能通过RS-485来监控外围接口设备。

2.MODRD---MODBUS数据读取█ MODRD指令是专门针对MODBUS ASCII模式/RTU模式的通讯外围设备专用的驱动指令。

█如果你要以通讯方式读取接口设备(变频器,温度控制器…)的某一参数,并且该接口设备通讯格式符合MODBUS的通讯格式,建议使用MODRD指令,因为这个指令相对RS指令要方便。

█此指令的优点是:(1)操作数简易,可以直接对参数地址进行操作。

当欲读取外围接口设备的某一参数时,只要填写外围接口设备的装置地址、欲读取数据的地址,读取的笔数(WORD); (2)如果是ASCII形式,PLC能够将读取到的ASCII数据转化为十进制或十六进制数值存放到D1050~D1055。

█此指令的缺点是:(1) 只能读取符合MODBUS通讯格式的接口设备; (2)不能读取位装置;(3)最多只能读取6笔(6个word)数据。

3.MODWR---MODBUS数据写入█MODRD指令是专门针对MODBUS ASCII模式/RTU模式的通讯外围设备专用的驱动指令。

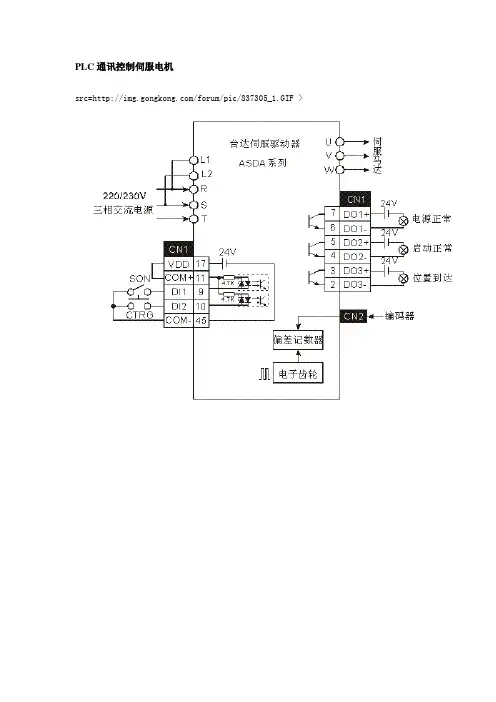

伺服位置控制说明1、目的:本技术文档旨在说明用台达PLC发出脉冲指令给伺服控制器,进而控制伺服电机按指定方向(正方向 )旋转指定角度。

2、相关设备型号序号名称型号1 PLC DVP28SV11S22 伺服控制器ASD-B2-0121-B3 伺服电机ECMA-C20401ES4 伺服电机与控制器接连线请咨询台达3、台达 PLC接线S/S接 24VX1 接常开再接 0VX2 接常开再接 0VUP0 接 24VZP0接 0VY0 接 43,输入脉冲指令(位置指令脉冲+)Y3 接 39,控制方向(位置指令符号+)4、伺服控制器接线14接0V11 跟 17 短接(采用 24V 内部供电模式)35接0V9 接控制按钮再接0V43 接 Y3(正脉冲指令输入 )39 接 Y3(正方向指令输入 )L1C接火线, L1C跟 R 短接L2C接火线, L2C跟 S短接注:伺服电机与控制器采用专用配线连接5、PLC程序6、伺服控制器设置(位置模式)1. 恢复出厂设置: P2-08 设置参数为10,P2-10 设置为101, p2-15 设置为0, p2-16 设置为 0, p2-17 设置为0 ,重新上电。

(不按上述设置,只改p2-08, 会报错)2.位置模式选择: P1-01 设置参数为 00,重新上电。

设置 P1-00 为 2,脉冲 +方向模式。

3.设置 DI1 为 Servo On :P2-10 设置为 101(默认初始值就是 101)4.设置电子齿轮比:根据功能具体要求确定合适的电子齿轮比。

这里我们设置为160。

设置 P1-44 和 P1-45。

5.设置增益: P2-00, P2-02。

电机抖动,这个参数设置的要小些。

6.P0-02 :设置为 01 脉冲指令输入脉冲数(电子齿轮比之后)7、相关照片图 1 伺服接线图 2 PLC接线图 3 整体接线。

台达PLC控制伺服电机实现原点回归和定位一、引言随着现代工业自动化的发展,伺服电机作为一种高性能的执行器被广泛应用于各种自动化设备中。

伺服电机通过PLC控制可以实现精确的运动控制和定位,其中包括对伺服电机进行原点回归和定位操作。

本文将介绍如何使用台达PLC控制伺服电机实现原点回归和定位。

二、伺服电机原点回归伺服电机的原点回归是指将伺服电机运动到事先设定好的原点位置。

下面是实现伺服电机原点回归的步骤:1.设定原点位置:首先,在PLC程序中定义伺服电机的原点位置。

原点位置可以是一个特定的坐标或一个传感器信号。

2.设置运动参数:根据实际情况,设置伺服电机的运动速度、加速度和减速度等参数。

3.启动伺服电机:通过PLC程序,给伺服电机发送运动指令,使其开始运动。

同时,监控伺服电机的位置。

4.到达原点位置:当伺服电机到达定义的原点位置时,通过PLC程序停止伺服电机的运动。

5.记录位置信息:记录伺服电机的位置信息,方便后续的定位操作。

三、伺服电机定位伺服电机的定位是指将伺服电机准确地移动到给定的位置。

下面是实现伺服电机定位的步骤:1.设定目标位置:在PLC程序中定义伺服电机的目标位置。

目标位置可以是一个特定的坐标或一个传感器信号。

2.设置运动参数:根据实际情况,设置伺服电机的运动速度、加速度和减速度等参数。

3.启动伺服电机:通过PLC程序,给伺服电机发送运动指令,使其开始运动。

同时,监控伺服电机的位置。

4.到达目标位置:当伺服电机到达指定的目标位置时,通过PLC程序停止伺服电机的运动。

5.记录位置信息:记录伺服电机的位置信息,方便后续的定位操作。

四、PLC控制台达伺服电机实现原点回归和定位的注意事项在使用PLC控制台达伺服电机实现原点回归和定位时,需要注意以下事项:1.伺服电机位置的监控:通过PLC程序实时监控伺服电机的位置,可以根据实际情况进行调整。

2.运动参数的设置:根据实际需求,设置伺服电机的运动速度、加速度和减速度等参数。

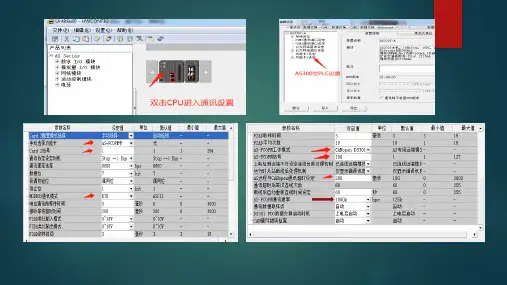

PLC控制伺服电机应用实例,写出组成整个系统的PLC模块及外围器件,并附相关程序。

PLC品牌不限。

以松下FP1系列PLC和A4系列伺服驱动为例,编制控制伺服电机定长正、反旋转的PLC程序并设计外围接线图,此方案不采用松下的位置控制模块FPG--PP11\12\21\22等,而是用晶体管输出式的PLC,让其特定输出点给出位置指令脉冲串,直接发送到伺服输入端,此时松下A4伺服工作在位置模式。

在PLC程序中设定伺服电机旋转速度,单位为(rpm),设伺服电机设定为1000个脉冲转一圈。

PLC输出脉冲频率=(速度设定值/6)*100(HZ)。

假设该伺服系统的驱动直线定位精度为±0.1mm,伺服电机每转一圈滚珠丝杠副移动10mm,伺服电机转一圈需要的脉冲数为1000,故该系统的脉冲当量或者说驱动分辨率为0.01mm(一个丝);PLC输出脉冲数=长度设定值*10。

以上的结论是在伺服电机参数设定完的基础上得出的。

也就是说,在计算PLC发出脉冲频率与脉冲前,先根据机械条件,综合考虑精度与速度要求设定好伺服电机的电子齿轮比!大致过程如下:机械机构确定后,伺服电机转动一圈的行走长度已经固定(如上面所说的10mm),设计要求的定位精度为0.1mm(10个丝)。

为了保证此精度,一般情况下是让一个脉冲的行走长度低于0.1mm,如设定一个脉冲的行走长度为如上所述的0.01mm,于是电机转一圈所需要脉冲数即为1000个脉冲。

此种设定当电机速度要求为1200转/分时,PLC应该发出的脉冲频率为20K。

松下FP1---40T 的PLC的CPU本体可以发脉冲频率为50KHz,完全可以满足要求。

如果电机转动一圈为100mm,设定一个脉冲行走仍然是0.01mm,电机转一圈所需要脉冲数即为10000个脉冲,电机速度为1200转时所需要脉冲频率就是200K。

PLC的CPU输出点工作频率就不够了。

需要位置控制专用模块等方式。

有了以上频率与脉冲数的算法就只需应用PLC的相应脉冲指令发出脉冲即可实现控制了。

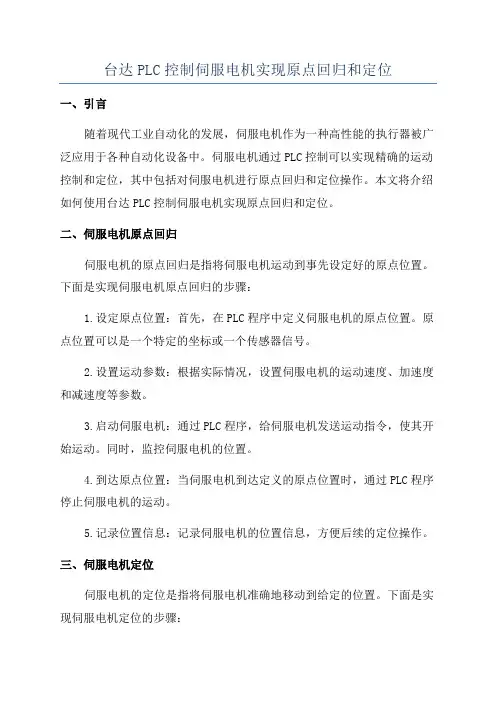

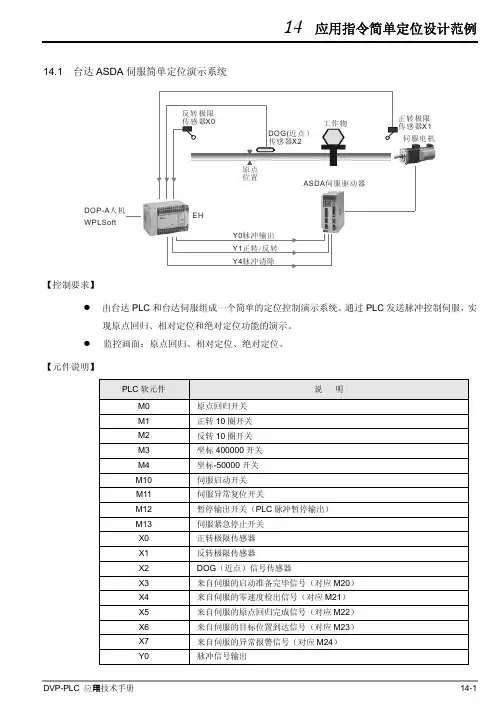

14应用指令简单定位设计范例14.1 台达ASDA伺服简单定位演示系统X1伺服电机Y0脉冲输出Y1正转反转/Y4脉冲清除DOP-A人机ASDA伺服驱动器WPLSoft【控制要求】z由台达PLC和台达伺服组成一个简单的定位控制演示系统。

通过PLC发送脉冲控制伺服,实现原点回归、相对定位和绝对定位功能的演示。

z监控画面:原点回归、相对定位、绝对定位。

【元件说明】PLC软元件说明M0 原点回归开关M1 正转10圈开关M2 反转10圈开关M3 坐标400000开关M4 坐标-50000开关M10 伺服启动开关M11 伺服异常复位开关M12 暂停输出开关(PLC脉冲暂停输出)M13 伺服紧急停止开关X0 正转极限传感器X1 反转极限传感器X2 DOG(近点)信号传感器X3 来自伺服的启动准备完毕信号(对应M20)X4 来自伺服的零速度检出信号(对应M21)X5 来自伺服的原点回归完成信号(对应M22)X6 来自伺服的目标位置到达信号(对应M23)X7 来自伺服的异常报警信号(对应M24)Y0 脉冲信号输出14应用指令简单定位设计范例Y1 伺服电机旋转方向信号输出Y4 清除伺服脉冲计数寄存器信号Y6 伺服启动信号Y7 伺服异常复位信号Y10 伺服电机正方向运转禁止信号Y11 伺服电机反方向运转禁止信号Y12 伺服紧急停止信号M20 伺服启动完毕状态M21 伺服零速度状态M22 伺服原点回归完成状态M23 伺服目标位置到达状态M24 伺服异常报警状态【ASD-A伺服驱动器参数必要设置】参数设置值说明P0-02 2伺服面板显示脉冲指令脉冲计数P1-00 2外部脉冲输入形式设置为脉冲+方向P1-01 0位置控制模式(命令由外部端子输入)P2-10 101当DI1=On时,伺服启动P2-11 104当DI2=On时,清除脉冲计数寄存器P2-12 102当DI3=On时,对伺服进行异常重置P2-13 122当DI4=On时,禁止伺服电机正方向运转P2-14 123当DI5=On时,禁止伺服电机反方向运转P2-15 121当DI6=On时,伺服电机紧急停止P2-16 0无功能P2-17 0无功能P2-18 101当伺服启动准备完毕,DO1=OnP2-19 103当伺服电机转速为零时,DO2=OnP2-20 109当伺服完成原点回归后,DO3=OnP2-21 105当伺服到达目标位置后,DO4=OnP2-22 107当伺服报警时,DO5=OnÚ当出现伺服因参数设置错乱而导致不能正常运行时,可先设置P2-08=10(回归出厂值),重新上电后再按照上表进行参数设置。

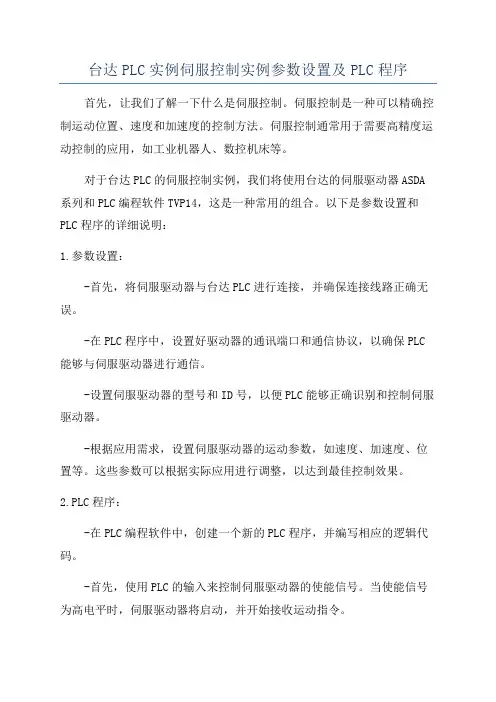

台达PLC实例伺服控制实例参数设置及PLC程序首先,让我们了解一下什么是伺服控制。

伺服控制是一种可以精确控制运动位置、速度和加速度的控制方法。

伺服控制通常用于需要高精度运动控制的应用,如工业机器人、数控机床等。

对于台达PLC的伺服控制实例,我们将使用台达的伺服驱动器ASDA 系列和PLC编程软件TVP14,这是一种常用的组合。

以下是参数设置和PLC程序的详细说明:1.参数设置:-首先,将伺服驱动器与台达PLC进行连接,并确保连接线路正确无误。

-在PLC程序中,设置好驱动器的通讯端口和通信协议,以确保PLC 能够与伺服驱动器进行通信。

-设置伺服驱动器的型号和ID号,以便PLC能够正确识别和控制伺服驱动器。

-根据应用需求,设置伺服驱动器的运动参数,如速度、加速度、位置等。

这些参数可以根据实际应用进行调整,以达到最佳控制效果。

2.PLC程序:-在PLC编程软件中,创建一个新的PLC程序,并编写相应的逻辑代码。

-首先,使用PLC的输入来控制伺服驱动器的使能信号。

当使能信号为高电平时,伺服驱动器将启动,并开始接收运动指令。

-接下来,编写代码来控制伺服驱动器的运动。

可以使用PLC的输出来控制伺服驱动器的运行方向和速度。

-使用PLC的输入来读取伺服驱动器的状态信息,如位置、速度等。

这些信息可以用于采取相应的控制策略和判断伺服运动是否达到预期目标。

-最后,使用PLC的输出来控制伺服驱动器的停止和复位功能。

当停止信号为高电平时,伺服驱动器将停止运动,并回到初始位置。

通过以上的参数设置和PLC程序,您可以实现对伺服驱动器的精确控制。

您可以根据实际应用要求,进行相应的参数调整和控制逻辑设计,以满足您的需求。

台达plc控制伺服电机实现原点回归和定位台达PLC 控制伺服电机实现原点回归和定位所有范例仅供初学者参考。

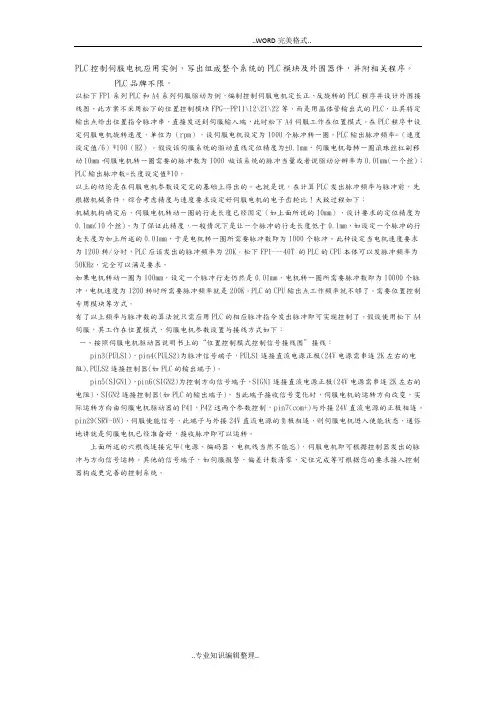

范例的目的仅仅是说明指令的用法!暂連XI【卞1紧急停止X7ffSxi!to【控制宴求】由PLC 和伺服电机组成一个系统iKJPLC 控制伺服电机,实现机构的原点回归、椰寸定位和绝对定位功能。

原点回归X2昂常XS 刘相对定位?I 绝对定掘自相对定位?:鲍对定位 o脉冲輪出伺服电机咼占后退 ----- --- A 前进 A JK .rA 、【元件说明】K2 XO Xl4 M1 M2 M3 M4HH-H H woH 原点回归指令执行箫件相对定位拷令1擠行衆件相对定傥楷令2执行条件 Ht M3XO X14 MO M1 M2 M4HHMOWF纶对定位楷专1执行条件X6 XO X14 MO Ml M2 M3Htl__11_II_1/1_H_H_l/l"M4纯竝定位指令2挾行兼怦-DZRN K100000 K50CJ0 X13Y0原点0 寸劫逬点脉进输归速度14 -DDRVI K1 00000K50000m Y1輛出脉冲于输出脉脉冲输旋转方向馥(正方向)冲烦率出装童信号瑜出■ DDRV1k-WOOQO K5Q000¥0Y1何服电机税行原点回白动祚何服电机枫行相对定位伺服电机执行相对定位i;轄滋SSI豔矍精DDRVA K5 00000Kwaooq Y0Y1DDRVA K10D0Kiaoaoo Y0Y1何服电机执行绝对足位F趟出出曲1编码器共有10根线与伺服驱动器的CN2连接连接器的接线端外型□按脚編号如F 图所示:91 Il=l l=l E=l 1=1 1=11□ EZ] □□ ICA/2连擾器(公》刊面接线端各信号的竜义说明如卜‘:Pin No 倚号名称端子记号'.;;L接头快速接头机能、说明 2 亿相轴入 /Z G Afi 编码轟忆相输出 4 /A 相输人;A B A2 編码魁/A 相输出 5 A #l I 输人 A A Ai 编码器A 相输出 7 B 相输人 B C A3编码器B 阳输出 9 IB 相输人IBD M编码器/B 相输出 10 Z 相输人Z F A5 编码器Z 相输出 14,16 编码器电源 +5V S A7 编码器用5V 电源13,15编科器电源GNDRAS接地[JO 口 === EH主机J2JN'<-v b ,~^~ 24GXI■Z^Z X3X4~歴「x&T7~运IDKI rxiX15xiF Jil? 22 ttVAC 監±dSAS DAIv+i-M O—a0*11Y □—■'—Q-Q--'*—B~5—11—o~o~~11—Gro—1-H^O—1相巧宅役毬廂斟■腿捏?耳总停止疋粹莊隔讦養饭怖旖圈丑黑-★近点僖号—*SRDY_ +苗FD—^TPO£—^ALAMre ~和a ■yiGN1VD0 I'COMH24V匚0Z 5ti吨24Z——盘瞰引爭点席引 .T'"□ 11 0加砧?钊DI4 g□IS 33 016 12'口区1。

14应用指令简单定位设计范例14.1 台达ASDA伺服简单定位演示系统X1伺服电机Y0脉冲输出Y1正转反转/Y4脉冲清除DOP-A人机ASDA伺服驱动器WPLSoft【控制要求】z由台达PLC和台达伺服组成一个简单的定位控制演示系统。

通过PLC发送脉冲控制伺服,实现原点回归、相对定位和绝对定位功能的演示。

z监控画面:原点回归、相对定位、绝对定位。

【元件说明】PLC软元件说明M0 原点回归开关M1 正转10圈开关M2 反转10圈开关M3 坐标400000开关M4 坐标-50000开关M10 伺服启动开关M11 伺服异常复位开关M12 暂停输出开关(PLC脉冲暂停输出)M13 伺服紧急停止开关X0 正转极限传感器X1 反转极限传感器X2 DOG(近点)信号传感器X3 来自伺服的启动准备完毕信号(对应M20)X4 来自伺服的零速度检出信号(对应M21)X5 来自伺服的原点回归完成信号(对应M22)X6 来自伺服的目标位置到达信号(对应M23)X7 来自伺服的异常报警信号(对应M24)Y0 脉冲信号输出14应用指令简单定位设计范例Y1 伺服电机旋转方向信号输出Y4 清除伺服脉冲计数寄存器信号Y6 伺服启动信号Y7 伺服异常复位信号Y10 伺服电机正方向运转禁止信号Y11 伺服电机反方向运转禁止信号Y12 伺服紧急停止信号M20 伺服启动完毕状态M21 伺服零速度状态M22 伺服原点回归完成状态M23 伺服目标位置到达状态M24 伺服异常报警状态【ASD-A伺服驱动器参数必要设置】参数设置值说明P0-02 2伺服面板显示脉冲指令脉冲计数P1-00 2外部脉冲输入形式设置为脉冲+方向P1-01 0位置控制模式(命令由外部端子输入)P2-10 101当DI1=On时,伺服启动P2-11 104当DI2=On时,清除脉冲计数寄存器P2-12 102当DI3=On时,对伺服进行异常重置P2-13 122当DI4=On时,禁止伺服电机正方向运转P2-14 123当DI5=On时,禁止伺服电机反方向运转P2-15 121当DI6=On时,伺服电机紧急停止P2-16 0无功能P2-17 0无功能P2-18 101当伺服启动准备完毕,DO1=OnP2-19 103当伺服电机转速为零时,DO2=OnP2-20 109当伺服完成原点回归后,DO3=OnP2-21 105当伺服到达目标位置后,DO4=OnP2-22 107当伺服报警时,DO5=OnÚ当出现伺服因参数设置错乱而导致不能正常运行时,可先设置P2-08=10(回归出厂值),重新上电后再按照上表进行参数设置。

台达PLC 控制伺服电机实现原点回归和定位所有范例仅供初学者参考。

范例的目的仅仅是说明指令的用法!暂連XI【卞1紧急停止X7ffSxi!to【控制宴求】由PLC 和伺服电机组成一个系统iKJPLC 控制伺服电机,实现机构的原点回归、椰寸定位和绝对定位 功能。

原点回归X2昂常XS 刘相对定位❷I 绝对定掘自相对定位❶:鲍对定位o脉冲輪出伺服电机咼占后退 ----- --- A 前进A JK .rA 、【元件说明】K2 XO Xl4 M1 M2 M3 M4HH-H H woH 原点回归指令执行箫件相对定位拷令1擠行衆件相对定傥楷令2执行条件Ht M3XO X14 MO M1 M2 M4HHMOWF纶对定位楷专1执行条件X6 XO X14 MO Ml M2 M3Htl__11_II_1/1_H_H_l/l"M4纯竝定位指令2挾行兼怦-DZRN K100000 K50CJ0 X13Y0原点0 寸劫逬点脉进输归速度14-DDRVI K1 00000K50000m Y1輛出脉冲于输出脉脉冲输旋转方向馥(正方向)冲烦率出装童信号瑜出■ DDRV1k-WOOQO K5Q000¥0Y1何服电机税行原点回白动祚何服电机枫行相对定位伺服电机执行相对定位i;轄滋SSI豔矍精DDRVA K5 00000Kwaooq Y0Y1DDRVA K10D0Kiaoaoo Y0Y1何服电机执行绝对足位F趟出出曲1编码器共有10根线与伺服驱动器的CN2连接连接器的接线端外型□按脚編号如F 图所示:91 Il=l l=l E=l 1=1 1=11□ EZ] □ □ ICA/2连擾器(公》刊面接线端各信号的竜义说明如卜‘:Pin No 倚号名称 端子记号'.;;L接头 快速接头机能、说明 2 亿相轴入 /Z G Afi 编码轟忆相输出 4 /A 相输人;A B A2 編码魁/A 相输出 5 A #l I 输人 A A Ai 编码器A 相输出 7 B 相输人B C A3编码器B 阳输出 9 IB 相输人IBD M编码器/B 相输出 10 Z 相输人Z F A5 编码器Z 相输出 14,16 编码器电源 +5V S A7 编码器用5V 电源13,15编科器电源GNDRAS接地[JO 口 ===EH主机J2JN'<-v b ,~^~24GXI■Z^Z X3X4~歴「x&T7~运IDKI rxiX15xiF Jil? 22 ttVAC 監±dSAS DAIv+i-M O—a0*11Y □—■'—Q-Q--'*—B~5—11—o~o~~11—Gro—1-H^O—1相巧宅役毬廂斟■腿捏❷耳总停止疋粹莊隔讦養饭怖旖圈丑黑-★近点僖号—*SRDY_ +苗FD—^TPO£—^ALAMre ~和a ■yiGN1VD0 I'COMH24V匚0Z 5ti吨24Z——盘瞰引爭点席引.T'"□ 11 0加砧•钊DI4 g□IS 33016 12'口区1。

伺服位置控制说明

1、目的:本技术文档旨在说明用台达PLC发出脉冲指令给伺服控制器,进而控制伺服电机按指定方向(正方向)旋转指定角度。

2、相关设备型号

3、台达PLC接线

4、伺服控制器接线

注:伺服电机与控制器采用专用配线连接

5、PLC程序

6、伺服控制器设置(位置模式)

1.恢复出厂设置:P2-08设置参数为10,P2-10设置为101,p2-15设置为0,p2-16设置为0,p2-17设置为0,重新上电。

(不按上述设置,只改p2-08,会报错)

2.位置模式选择:P1-01设置参数为00,重新上电。

设置P1-00为2,脉冲+方向模式。

3.设置DI1为ServoOn:P2-10设置为101(默认初始值就是101)

4.设置电子齿轮比:根据功能具体要求确定合适的电子齿轮比。

这里我们设置为160。

设置P1-44和P1-45。

5.设置增益:P2-00,P2-02。

电机抖动,这个参数设置的要小些。

6.P0-02:设置为01脉冲指令输入脉冲数(电子齿轮比之后)

7、相关照片

图1伺服接线

图2PLC接线

图3整体接线。

台达PLC通讯控制伺服教程台达PLC(可编程逻辑控制器)是一种常用的自动控制设备,用于工业生产中的机器和设备控制。

PLC通讯控制伺服是一种常见的控制方案,它结合了PLC和伺服驱动器,实现对伺服系统的精确控制。

下面将从PLC 与伺服的基础知识、PLC通讯控制伺服的优势、PLC通讯控制伺服的流程等几个方面,介绍台达PLC通讯控制伺服的教程。

首先,需要了解PLC与伺服的基础知识。

PLC是一种以电子数字运算为基础,可编程存储器为控制内核,外围设有各种电气接口装置,专门用于工业自动控制的电子设备。

而伺服是一种精密的电机控制系统,通过伺服驱动器将输入指令转化为特定的电流、电压或脉冲信号,控制伺服电机转动,从而实现自动控制。

接下来,我们来介绍PLC通讯控制伺服的优势。

PLC通讯控制伺服可以实现高精度的位置、速度和力控制,对于需要精确控制的工业自动化设备非常重要。

另外,PLC具有较高的可编程性和灵活性,可以根据不同的控制需求进行编程,适用于各种复杂的控制应用。

此外,PLC还可以与其他设备进行通讯,实现数据共享和协同控制,提高生产效率和灵活性。

然后,我们来介绍PLC通讯控制伺服的流程。

首先,需要在PLC中设置与伺服驱动器的通讯参数,包括通讯协议、通讯地址等。

然后,编写PLC程序,实现对伺服驱动器的控制指令,包括位置控制、速度控制、力控制等。

在编写程序时需要考虑到伺服系统的特性和控制要求,以确保控制效果的准确和稳定。

接下来,运行PLC程序,与伺服驱动器建立通讯连接,发送控制指令,实现对伺服系统的控制。

在控制过程中,可以通过监控和调试功能对控制效果进行实时监测和调整,以达到预期的控制效果。

最后,需要注意的是,在实施PLC通讯控制伺服之前,需要充分了解伺服系统的技术规格和控制要求,选择适合的PLC和伺服驱动器,并进行相关的参数设置和通讯配置。

此外,在编写PLC程序时,需要考虑到系统的稳定性和可靠性,尽量避免因程序错误而导致设备故障或生产事故。