切屑控制(理论+实例)

- 格式:ppt

- 大小:3.16 MB

- 文档页数:38

钻孔时的切屑控制

转速与进给对切屑的影响

当切屑能够从钻头中顺畅排出时,切屑形成是可以接受的。

对其进行识别的最佳方法是在钻削过程中进行监听。

连续的声音表示排屑良好,断续的声音表示切屑堵塞。

检查进给力或功率监视器。

如果存在异常,则原因可能是切屑堵塞。

查看切屑。

如果切屑长而弯曲,但未卷曲,则表示出现切屑堵塞。

查看孔,如果出现切屑堵塞,则将看到不平整表面。

优秀切屑

良好切屑

异常切屑(堵塞危险)

客户处常见的寿命判断标准为了避免切屑堵塞:

·确保使用正确的切削参数和钻头/刀尖槽形

·检查切屑形状- 调整进给量和速度

进入工件时产生的开始时的切屑总是很长,并不会造成任何问题

可转位刀片钻头(U钻)

中心刀片形成容易识别的锥形切屑。

周边刀片形成类似于车削时形成的切屑

外冷

外冷可在切屑形成良好以及孔深较浅时使用。

由于切削刃温度较高,外冷却液的使用可帮助防止积屑瘤的形成。

切屑控制理论专业:机械工程学号:2011201278 姓名:赵佳琪第一部分:综述一、切屑控制理论的简单介绍1.什么是切屑控制切屑控制(chip control)又称切屑处理,在工厂一般称之为“断屑”,指在切削加工中采取适当的措施来控制切屑的卷曲、流出和折断,使之成为“可接受”的良好屑形。

图1.1 某塑性金属的切削根金相照片带状切屑挤裂切屑单元切屑崩碎切屑图1.2 切屑的四种类型节状,底面光带状,图1.3 切屑的形态及形成条件C形屑宝塔状卷屑发条状卷屑带状屑崩碎屑长紧卷屑螺卷屑图1.4 各种常见的切屑形状2.为什么要切屑控制连续带状切屑在加工过程中越来越长,不断缠绕在工件或刀具之上,迫使停机中断操作,影响生产效率。

有可能损坏工件和刀具。

会对操作者造成危险。

衡量切屑可控性的主要标准:不妨碍正常的加工(不缠绕工件、刀具,不飞溅);不影响操作者的安全;易于存放、清理与运输。

影响切屑折断的主要因素:切屑材料的机械性能;切削用量;刀具几何参数;断屑槽的合理性。

3.如何切屑控制切屑控制的方法有:采用断屑槽;改变刀具角度;调整切削用量。

采用断屑槽:通过设置断屑槽对流动中的切屑施加一定的约束力,使切屑应变增大,切屑卷曲半径减小。

断屑槽的尺寸参数应与切削用量的大小相适应,否则会影响断屑效果。

常用的断屑槽截面形状有折线形、直线圆弧形和全圆弧形。

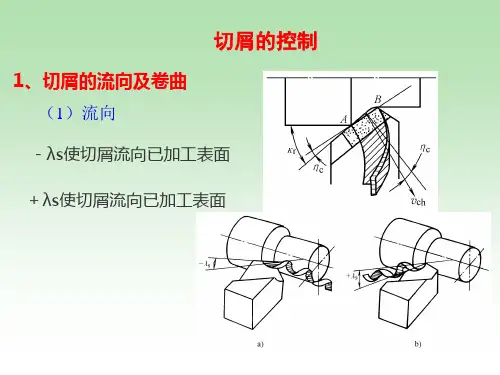

图1.5 常用的断屑槽截面形状改变刀具角度:增大刀具主偏角Kr,切削厚度变大,有利于断屑;减小刀具前角可使切屑变形加大,切屑易于折断;刃倾角λs可以控制切屑的流向,λs为正值时,切屑常卷曲后碰到后刀面折断,形成C形屑或自然流出形成螺卷屑;λs为负值时,切屑常卷曲后碰到已加工表面折断,成C形屑或6字形屑。

调整切削用量:提高进给量f使切削厚度增大,对断屑有利,但会增大加工表面粗糙度;适当地降低切削速度使切削变形增大,也有利于断屑,但这会降低材料切除效率。

需要根据实际条件适当选择切削用量。

铣削加工中的切屑控制铣削加工是机械制造领域中非常重要的一种加工方法,它能够对不同材质的工件进行精密切削,生产加工出高质量的零部件。

但是,由于切屑是铣削加工中不可避免的产物,因此切屑的处理和控制成为了铣削加工过程中必不可少的一部分。

本文将对铣削加工中的切屑控制进行讨论。

一、切屑的产生与危害切屑是指在铣削加工过程中,由于高速旋转的铣刀与工件之间的相互作用而产生的金属屑片。

随着铣刀不断切削工件,在切削面上会形成大量的切屑。

这些切屑不仅会影响机床的运行稳定性和刀具的寿命,还可能对操作人员的安全造成威胁。

另外,如果切屑未及时清理,在加工后的零件表面形成划痕会影响其外观和精度。

因此,切屑的处理和控制对铣削加工来说十分关键。

二、切屑的处理方法在铣削加工过程中,切屑的处理方法主要有以下两种:1. 机床自带切屑槽和切屑板许多机床都自带有切屑槽和切屑板,切屑会被自动收集到切屑槽中,然后再借助切屑板传输至切屑箱。

这种方式不仅能够方便的收集和处理切屑,并且还能够避免切屑对机床和刀具的损坏,提高机床的使用寿命和稳定性。

2. 人工收集和处理还存在部分机床没有切屑槽和切屑板,需要人工进行切屑收集和处理。

这种方式成本低、操作简单,但是存在人为收集不及时或不全的风险,如果切屑长时间积累,会导致机床的运行稳定性降低和刀具损坏。

三、切屑的控制方法在加工过程中必须严格控制切屑,避免出现过多或过大的切屑,从而保证加工质量和操作安全。

以下是几种常见切屑控制方法:1. 降低切削速度如果切削速度过快,会使刀与工件间的摩擦力不断增大,刀具的摩擦功会转化为热量,使材料不断升温并软化,从而造成过度磨削和切割,导致大量切屑产生。

因此,降低切削速度是一种有效的控制方法。

2. 增加冷却液流量切削过程中,若将冷却液以适宜的流量和冷却温度引入切削区,就可减少机械能量的损耗,也可减缓切削时产生的热量,从而减少切屑的产生。

因此,增加冷却液流量也是一种有效的切屑控制方法。