第十讲切屑控制

- 格式:ppt

- 大小:858.50 KB

- 文档页数:26

金属切削中的切屑控制技术与策略金属切削是制造业中常见的一项工艺,通过切削金属材料来制造零部件和构件。

然而,在这个过程中常常会产生切屑,对于切削加工的稳定性和效率产生负面影响。

因此,切屑控制技术与策略成为了一项重要的研究和应用领域。

切屑是在金属切削过程中由于金属材料在刀具作用下被切割而形成的长薄片,通常以螺旋形或弧形堆积。

它们不仅影响了表面质量和加工精度,还可能引起设备故障、刀具损坏及操作人员伤害等问题。

因此,切屑控制对于提高加工质量、延长设备寿命和保障操作安全具有重要意义。

首先,合理选用刀具材料、形状和涂层是切屑控制的关键。

切削加工过程中,刀具与工件的相互作用会产生高温和高压,不合适的刀具材料和形状会导致切削力过大,从而加剧切屑产生。

合适的刀具涂层能降低摩擦和热量的产生,减少切削力,改善切削过程,避免切削过程中的问题。

其次,良好的切削参数设置也能有效控制切屑的产生。

切削速度、进给速度和切削深度都对切屑形状和数量产生影响。

如果切削速度过高、进给速度过慢或切削深度过大,都会导致切削时金属材料断裂过早,产生大量切屑。

因此,合理设定切削参数是实现切屑控制的重要策略之一。

另外,使用切屑控制装置也是一种有效的方式。

切屑控制装置可以帮助收集和控制切屑的产生,减少切削床上的切屑堆积。

例如,切屑槽、滚花刀具和专用切屑收集设备等,都能够有效收集切屑,并降低对加工过程的干扰。

这些装置可以根据金属切削的特性和需求进行选择和应用,从而实现切屑的有效控制。

此外,定期清理切屑也是重要的措施。

切削过程中产生的切屑若长时间堆积在设备和加工区域,会影响切削加工的稳定性和效率。

因此,操作人员应定期清理切屑,保持工作区域的清洁和整洁,以减少切屑带来的不利影响。

综上所述,金属切削中的切屑控制技术与策略对于提高加工质量、延长设备寿命和保障操作安全具有重要意义。

合理选用刀具材料、形状和涂层,设定合适的切削参数,使用切屑控制装置,以及定期清理切屑,都是实现切屑控制的有效手段。

铰孔加工中的切屑控制铰孔加工是机械加工中不可缺少的工序之一,而切屑控制是铰孔加工中一个至关重要的环节。

本文将从切屑控制的重要性、切屑产生的原因和切屑控制的方法三个方面来详细探讨。

一、切屑控制的重要性在铰孔加工中,切屑是非常常见的现象。

如果无法有效地控制切屑,就会给加工过程带来极大的影响,例如下列几点:1. 切屑可能会卡在切削刃里面,导致机械刀具的出现问题。

这种情况会影响到加工质量,减慢整个生产进程。

2. 切屑堆积会导致机器阻塞、机器卡住,从而使生产准备工作变得更加复杂和困难,间接影响产品的质量和生产效率。

3. 减少切削液降低切屑的变形能力,影响加工表面的光洁度和精度。

综上所述,切屑的控制对于铰孔加工质量的影响非常明显,因此要尽可能采取有效措施进行控制。

二、切屑产生的原因为什么切屑会产生呢?产生切屑的原因有很多,可以总结为如下几点:1. 切削过程中热流的存在,增加了切削力,导致切屑变形。

(切屑束在离开刀具之前的热变形)。

2. 材料的硬度过高,使得废屑形成较难。

3. 刀具形状不当,切入场合不合理,或者是刀具钝化等问题都会导致切屑过多积累。

4. 切削过程中的振动也会对切屑的产生起到举足轻重的作用。

5. 切削液对切削力的降低效果不理想。

如何控制切屑?从上面的分析我们可以看出,切屑的产生是由很多因素造成的。

因此,我们需要从下列几点入手来有效地控制切屑。

1. 优化刀具结构和刀具形状,减少切削力,从而减少切屑的产生。

2. 选用合适的切削液,降低热力金属屑的变形率,从而减轻切削力,降低生产环境中的切屑产生。

3. 材料硬度较高的时候,可以采用预切削的方法,减少铰孔加工的难度,降低切削力。

4. 对于废料变形难的材料,可以采取切断点滑动的方式,使切削受力更加均匀,减轻切屑的压力。

5. 在加工中,适量增加切削液的润滑效果,有助于降低热力起伏,提高切屑的控制效率。

6. 铰孔加工时注意刀具与加工表面级别的统一,减少切削力,控制切屑产生。

CNC机床加工中的加工切屑控制技术CNC机床作为一种高精度、高效率的数控设备,在工业生产中扮演着至关重要的角色。

在机床加工过程中,切屑(也称为切削屑)的控制是一个关键问题。

切屑的产生不仅会影响加工质量,还可能造成机床故障和安全隐患。

因此,加工切屑的控制技术是CNC机床加工中不可忽视的一环。

一、加工切屑的分类在CNC机床加工过程中,切屑可以分为连续切屑和离散切屑两种类型。

连续切屑是由于切削体在工件上连续切削产生的,形状较规则;离散切屑是由于断续切削或非均匀切削产生的,形状较不规则。

二、加工切屑的影响因素1. 切削速度:切削速度过高会导致切屑变长、易弯曲,增加切屑卡槽和切屑排出的难度。

2. 切削深度:切削深度过大会加大切屑产生的量,容易因切削压力过大而导致切屑卡槽。

3. 切削速率:切削速率过大会增加切屑厚度,影响切屑的排出。

4. 切削液:切削液对切屑排除有重要影响,良好的切削液可以减少切屑与刀具的摩擦力,便于切屑的排出。

5. 切削力:切削力过大会导致切屑倾斜较大,增加切屑卡槽的可能性。

三、加工切屑控制技术1. 优化刀具:合理选择刀具材料、刀具形状和刀具涂层等,以减少切削力和切削温度,提高切削质量。

2. 切削参数调整:对切削速度、切削深度和切削速率等参数进行调整,以适应不同工件材料和工件形状的加工需求。

3. 切削液的使用:选择合适的切削液,并及时更换、补充切削液,以保持切削液的良好润滑性和冷却性能。

4. 切削卡槽的设计:合理设计切削卡槽,以便快速排出切屑,防止切屑堆积和卡槽堵塞。

5. 切削过程监控:通过安装传感器和监测装置等,实时监测切削过程中切屑的状态,及时采取措施进行切屑控制。

四、加工切屑控制技术的应用CNC机床加工切屑控制技术在实际生产中得到广泛应用。

例如,在汽车零部件加工中,合理的加工切屑控制技术可以提高生产效率和产品质量,减少设备故障率。

在航空航天等行业中,严格的切屑控制可以确保零件的精度和安全性。

第一章→1.3.5 切屑的控制

第3节金属切削规律的应用

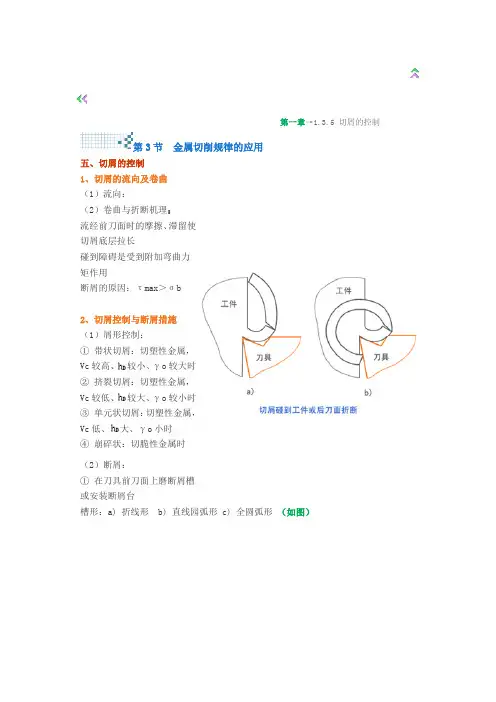

五、切屑的控制

1、切屑的流向及卷曲

(1)流向:

(2)卷曲与折断机理:

流经前刀面时的摩擦、滞留使

切屑底层拉长

碰到障碍是受到附加弯曲力

矩作用

断屑的原因:τmax>σb

2、切屑控制与断屑措施

(1)屑形控制:

①带状切屑:切塑性金属,

Vc较高、较小、γo较大时

②挤裂切屑:切塑性金属,

Vc较低、较大、γo较小时

③单元状切屑:切塑性金属,

Vc低、大、γo小时

④崩碎状:切脆性金属时

(2)断屑:

①在刀具前刀面上磨断屑槽

或安装断屑台

槽形:a) 折线形b) 直线园弧形 c) 全圆弧形(如图)

槽向:a) 外斜式→粗加工b) 平行式→粗加工 c) 内斜式→半精、精加工(如图)

②改变切削用量:提高f、适当降低Vc

③改变刀具角度:↑Kr、↓γ

设刃倾角改变切屑流向

④适当提高工件材料的脆性→↓ε b

λs>0 →切屑流向刀杆、切屑碰后刀面

λs<0 →切屑流向已加工面

⑤采用振动切削装置。

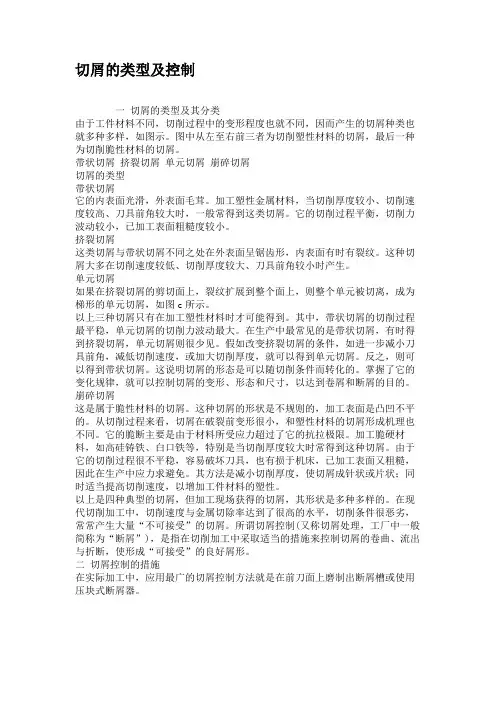

切屑的类型及控制一切屑的类型及其分类由于工件材料不同,切削过程中的变形程度也就不同,因而产生的切屑种类也就多种多样,如图示。

图中从左至右前三者为切削塑性材料的切屑,最后一种为切削脆性材料的切屑。

带状切屑挤裂切屑单元切屑崩碎切屑切屑的类型带状切屑它的内表面光滑,外表面毛茸。

加工塑性金属材料,当切削厚度较小、切削速度较高、刀具前角较大时,一般常得到这类切屑。

它的切削过程平衡,切削力波动较小,已加工表面粗糙度较小。

挤裂切屑这类切屑与带状切屑不同之处在外表面呈锯齿形,内表面有时有裂纹。

这种切屑大多在切削速度较低、切削厚度较大、刀具前角较小时产生。

单元切屑如果在挤裂切屑的剪切面上,裂纹扩展到整个面上,则整个单元被切离,成为梯形的单元切屑,如图c所示。

以上三种切屑只有在加工塑性材料时才可能得到。

其中,带状切屑的切削过程最平稳,单元切屑的切削力波动最大。

在生产中最常见的是带状切屑,有时得到挤裂切屑,单元切屑则很少见。

假如改变挤裂切屑的条件,如进一步减小刀具前角,减低切削速度,或加大切削厚度,就可以得到单元切屑。

反之,则可以得到带状切屑。

这说明切屑的形态是可以随切削条件而转化的。

掌握了它的变化规律,就可以控制切屑的变形、形态和尺寸,以达到卷屑和断屑的目的。

崩碎切屑这是属于脆性材料的切屑。

这种切屑的形状是不规则的,加工表面是凸凹不平的。

从切削过程来看,切屑在破裂前变形很小,和塑性材料的切屑形成机理也不同。

它的脆断主要是由于材料所受应力超过了它的抗拉极限。

加工脆硬材料,如高硅铸铁、白口铁等,特别是当切削厚度较大时常得到这种切屑。

由于它的切削过程很不平稳,容易破坏刀具,也有损于机床,已加工表面又粗糙,因此在生产中应力求避免。

其方法是减小切削厚度,使切屑成针状或片状;同时适当提高切削速度,以增加工件材料的塑性。

以上是四种典型的切屑,但加工现场获得的切屑,其形状是多种多样的。

在现代切削加工中,切削速度与金属切除率达到了很高的水平,切削条件很恶劣,常常产生大量“不可接受”的切屑。

切屑控制理论专业:机械工程学号:2011201278 姓名:赵佳琪第一部分:综述一、切屑控制理论的简单介绍1.什么是切屑控制切屑控制(chip control)又称切屑处理,在工厂一般称之为“断屑”,指在切削加工中采取适当的措施来控制切屑的卷曲、流出和折断,使之成为“可接受”的良好屑形。

图1.1 某塑性金属的切削根金相照片带状切屑挤裂切屑单元切屑崩碎切屑图1.2 切屑的四种类型节状,底面光带状,图1.3 切屑的形态及形成条件C形屑宝塔状卷屑发条状卷屑带状屑崩碎屑长紧卷屑螺卷屑图1.4 各种常见的切屑形状2.为什么要切屑控制连续带状切屑在加工过程中越来越长,不断缠绕在工件或刀具之上,迫使停机中断操作,影响生产效率。

有可能损坏工件和刀具。

会对操作者造成危险。

衡量切屑可控性的主要标准:不妨碍正常的加工(不缠绕工件、刀具,不飞溅);不影响操作者的安全;易于存放、清理与运输。

影响切屑折断的主要因素:切屑材料的机械性能;切削用量;刀具几何参数;断屑槽的合理性。

3.如何切屑控制切屑控制的方法有:采用断屑槽;改变刀具角度;调整切削用量。

采用断屑槽:通过设置断屑槽对流动中的切屑施加一定的约束力,使切屑应变增大,切屑卷曲半径减小。

断屑槽的尺寸参数应与切削用量的大小相适应,否则会影响断屑效果。

常用的断屑槽截面形状有折线形、直线圆弧形和全圆弧形。

图1.5 常用的断屑槽截面形状改变刀具角度:增大刀具主偏角Kr,切削厚度变大,有利于断屑;减小刀具前角可使切屑变形加大,切屑易于折断;刃倾角λs可以控制切屑的流向,λs为正值时,切屑常卷曲后碰到后刀面折断,形成C形屑或自然流出形成螺卷屑;λs为负值时,切屑常卷曲后碰到已加工表面折断,成C形屑或6字形屑。

调整切削用量:提高进给量f使切削厚度增大,对断屑有利,但会增大加工表面粗糙度;适当地降低切削速度使切削变形增大,也有利于断屑,但这会降低材料切除效率。

需要根据实际条件适当选择切削用量。