第十二讲 腐蚀和磨损失效分析

- 格式:ppt

- 大小:4.28 MB

- 文档页数:39

钢的腐蚀磨损失效及其分析方法郑文龙上海材料研究所机械工业理化检验人员技术培训和资格鉴定委员会1、钢的腐蚀失效腐蚀的破坏性遍及国民经济和国防建设的各个部门,从日常生活、仓库储存、交通运输、通信、建筑、机械、化工、冶金、国防等,凡是使用金属材料的地方就有各种各样的腐蚀问题存在,而工业生产中,腐蚀问题尤为严重。

腐蚀使完好的金属构件失效而最终导致设备的报废,甚至造成重大的伤亡事故,危害极大。

因此,它已引起各国政府有关部门的日益不安和重视。

1937年由壳牌公司(The Shell Company)在布鲁塞尔举办的一次腐蚀展览会上,有如下的一块展牌:即当你用不到5秒钟的时间来读这块牌时,将近一吨的铁变为废物。

据统计,每年由于腐蚀造成的金属损失在一亿吨以上,占世界金属总产量的20-40%。

金属与环境介质之间的化学或电化学作用,而引起变质和破坏,这个过程称为金属的腐蚀,其中包括上述因素与机械或生物等因素的共同作用。

在大多数情况下,腐蚀是具有破坏性的,它不仅使金属材料遭到破坏,有进甚至危及生命。

腐蚀在经济上造成的损失是巨大的,自1922年英国Hadfid发表文章指出钢铁由于生锈(包括防蚀和因腐蚀而更换的材料费在内)全世界一年损失额超过15亿美元,1975年的年腐蚀损失为700亿美元以来,许多国家的腐蚀工作者都在做这方面的调查工作。

特别是Hoar委员会,表1-1列出了世界有关国家对因腐蚀而造成经济损失统计。

从这统计数字看出,每年因腐蚀造成的损失总额达国民经济总收入(G、N、P)的1~4%,相当于全球人均40美元至50美元。

同时,从一个国家(如美国)不同年份统计的结果来看,腐蚀损失额还在不断地增加。

目前我国每年腐蚀掉的钢材超过500万吨。

以上这些估计不包括无法计算、且通常数目很大的间接损失。

这些间接损失来源于装置的损坏、爆炸及停产、产品的损失且环境的污染,甚至生命安全。

例如:1969年日本一艘5万吨级矿石专用运输船,因腐蚀性破坏而突然沉没,1974年日本沿海地区一石油化工厂的贮罐因腐蚀损坏,大量重油流出海面,造成这一地区的严重污染。

磨损腐蚀:在摩擦过程中伴有腐蚀作用的一种磨损。

金属件表面在液体、气体或润滑剂中发生化学或电化学反应,形成较易被磨损或剥离的腐蚀产物,在摩擦过程中腐蚀产物被剥离,暴露出的新的金属面又进入新的化学反应,如此交替出现腐蚀和磨损而使材料损失。

腐蚀磨损的破坏作用大大超过单纯的腐蚀或磨损。

一般金属洁净表面与空气接触后生成氧化膜,多数金属表面氧化膜的厚度为0.01微米。

当磨损速度低于氧化膜厚度的增长速度时,氧化和磨损尚不相互促进,膜层可起保护作用。

当磨损速度超过氧化速度,腐蚀磨损便变得剧烈。

但氧化膜又不宜过厚,否则易于脆性断裂,形成硬的氧化物磨粒,使磨损加速。

腐蚀磨损与环境、温度、滑动速度、载荷和润滑条件有关,相互关系极为复杂。

如内燃机轴承在湿空气中容易生锈,在润滑剂中工作也常会出现腐蚀磨损。

在特殊介质中工作的选矿机械和化工机械等的零件更常出现严重的腐蚀磨损。

防止腐蚀磨损应从选材(如用不锈钢和耐蚀合金等)、表面保护处理、降低表面工作温度和选择适当的润滑剂等入手。

腐蚀磨损是指摩擦副对偶表面在相对滑动过程中,表面材料与周围介质发生化学或电化学反应,并伴随机械作用而引起的材料损失现象,称为腐蚀磨损。

腐蚀磨损通常是一种轻微磨损,但在一定条件下也可能转变为严重磨损。

常见的腐蚀磨损有氧化磨损和特殊介质腐蚀磨损。

1.氧化磨损除金、铂等少数金属外,大多数金属表面都被氧化膜覆盖着,纯净金属瞬间即与空气中的氧起反应而生成单分子层的氧化膜,且膜的厚度逐渐增长,增长的速度随时间以指数规律减小,当形成的氧化膜被磨掉以后,又很快形成新的氧化膜,可见氧化磨损是由氧化和机械磨损两个作用相继进行的过程。

同时应指出的是,一般情况下氧化膜能使金属表面免于粘着,氧化磨损一般要比粘着磨损缓慢,因而可以说氧化磨损能起到保护摩擦副的作用。

2.特殊介质腐蚀磨损在摩擦副与酸、碱、盐等特殊介质发生化学腐蚀的情况下而产生的磨损,称为殊殊介质腐蚀磨损。

其磨损机理与氧化磨损相似,但磨损率较大,磨损痕迹较深。

磨损腐蚀原因分析及解决办法腐蚀磨损是指摩擦副对偶表面在相对滑动过程中,表面材料与周围介质发生化学或电化学反应,并伴随机械作用而引起的材料损失现象。

腐蚀磨损通常是一种轻微磨损,但在一定条件下也可能转变为严重磨损。

常见的腐蚀磨损有氧化磨损和特殊介质腐蚀磨损。

1.氧化磨损除金、铂等少数金属外,大多数金属表面都被氧化膜覆盖着,纯净金属瞬间即与空气中的氧起反应而生成单分子层的氧化膜,且膜的厚度逐渐增长,增长的速度随时间以指数规律减小,当形成的氧化膜被磨掉以后,又很快形成新的氧化膜,可见氧化磨损是由氧化和机械磨损两个作用相继进行的过程。

同时应指出的是,一般情况下氧化膜能使金属表面免于粘着,氧化磨损一般要比粘着磨损缓慢,因而可以说氧化磨损能起到保护摩擦副的作用。

2。

特殊介质腐蚀磨损在摩擦副与酸、碱、盐等特殊介质发生化学腐蚀的情况下而产生的磨损,称为殊殊介质腐蚀磨损。

其磨损机理与氧化磨损相似,但磨损率较大,磨损痕迹较深。

金属表面也可能与某些特殊介质起作用而生成耐磨性较好的保护膜。

金属件表面在液体、气体或润滑剂中发生化学或电化学反应,形成较易被磨损或剥离的腐蚀产物,在摩擦过程中腐蚀产物被剥离,暴露出的新的金属面又进入新的化学反应,如此交替出现腐蚀和磨损而使材料损失.腐蚀磨损的破坏作用大大超过单纯的腐蚀或磨损.一般金属洁净表面与空气接触后生成氧化膜,多数金属表面氧化膜的厚度为0.01微米。

当磨损速度低于氧化膜厚度的增长速度时,氧化和磨损尚不相互促进,膜层可起保护作用.当磨损速度超过氧化速度,腐蚀磨损便变得剧烈.但氧化膜又不宜过厚,否则易于脆性断裂,形成硬的氧化物磨粒,使磨损加速.腐蚀磨损与环境、温度、滑动速度、载荷和润滑条件有关,相互关系极为复杂。

如内燃机轴承在湿空气中容易生锈,在润滑剂中工作也常会出现腐蚀磨损。

在特殊介质中工作的选矿机械和化工机械等的零件更常出现严重的腐蚀磨损.防止腐蚀磨损应从选材(如用不锈钢和耐蚀合金等)、表面保护处理等方面入手。

教案十八一、教学组织1.新课导入(10分钟)2.讲解(58分钟,包括演示多媒体辅助教学资源)3.学生自主学习活动(15分钟)4.课堂小结(5分钟)5.布置作业(2分钟)二、教学内容第12章磨损、变形、断裂、腐蚀失效形式分析任务 C A 6 1 4 0 型卧式车床基本结构认识知识目标◆掌握机械零部件失效形式及特点。

◆掌握机械零部件失效防范方法。

能力目标◆能够分析零部件的磨损规律。

◆能够了解零件失效常见类型和机理。

◆能够提出和改进故障防范措施,预防故障发生。

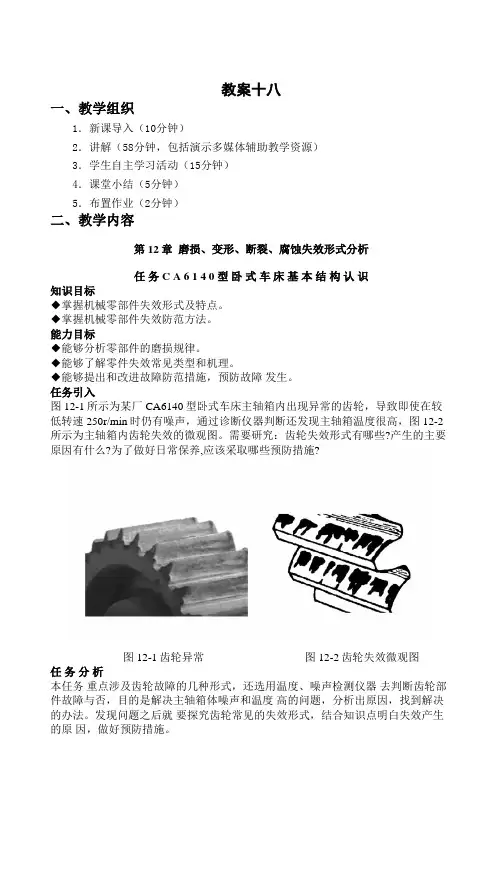

任务引入图12-1所示为某厂CA6140型卧式车床主轴箱内出现异常的齿轮,导致即使在较低转速250r/min时仍有噪声,通过诊断仪器判断还发现主轴箱温度很高,图12-2所示为主轴箱内齿轮失效的微观图。

需要研究:齿轮失效形式有哪些?产生的主要原因有什么?为了做好日常保养,应该采取哪些预防措施?图12-1齿轮异常图12-2齿轮失效微观图任务分析本任务重点涉及齿轮故障的几种形式,还选用温度、噪声检测仪器去判断齿轮部件故障与否,目的是解决主轴箱体噪声和温度高的问题,分析出原因,找到解决的办法。

发现问题之后就要探究齿轮常见的失效形式,结合知识点明白失效产生的原因,做好预防措施。

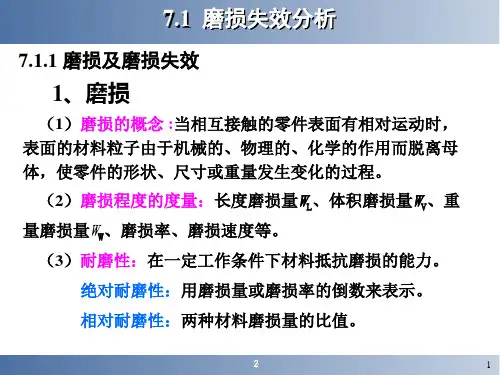

一、机械磨损机械设备80%因磨损而失效报废。

在工作过程中,因机件间不断地摩擦或因介质的冲刷,其摩擦表面逐渐产生磨损,而引起机件几何形状改变,强度降低,破坏了机械的正常工作条件,使机器丧失原有的精度和功能,这称为机械磨损。

(一)黏着磨损1.黏着磨损的定义图12-3所示为黏着磨损磨痕。

两个金属表面的微凸部分在局部高压下产生局部粘接(固相黏着),使材料从一个表面转移到另一表面或撕下作为磨料留在两个表面之间,这一现象称为黏着磨损。

黏着磨损又称黏附磨损。

该磨损产生的机理是:运动摩擦副间的润滑油油膜被破坏,导致两金属表面直接接触,产生高热—局部点熔化—粘接在一起。

即摩擦副相对运动时,由于固相黏着,接触表面的材料从一个表面转移到另一个表面。

机械系统的腐蚀与磨损分析研究机械系统的腐蚀与磨损是工程领域中常见的问题。

腐蚀是指金属或合金在外界介质的作用下受到化学或电化学反应而逐渐被侵蚀的现象。

而磨损则是指机械摩擦、冲击等力量作用下,材料表面发生的破损、磨耗现象。

这两种现象对机械系统的性能产生重要影响,因此对腐蚀与磨损行为的研究与分析显得尤为重要。

腐蚀是由于金属表面与外界环境中的各种介质发生作用而引起的金属离子溶解的过程。

腐蚀可以引发机械系统的金属材料失效,降低系统的可靠性和使用寿命。

为了避免腐蚀对机械系统造成的损伤,工程师们需要对其腐蚀特性进行深入的研究。

研究发现,腐蚀行为受到多种因素的影响,其中最常见的是介质的酸碱性、氧化性、温度和气氛。

酸碱性介质往往是导致金属腐蚀的主要原因之一。

金属在酸性介质中容易发生氢离子的还原反应,导致金属表面出现阳极溶解现象。

氧化性介质中的氧气会与金属表面发生氧化反应,形成金属的氧化物,这种氧化物使金属更容易腐蚀。

此外,高温和恶劣气氛下的腐蚀速度也较快,因为这些条件会加速金属表面的氧化反应。

除了腐蚀外,磨损也是机械系统中常见的问题。

磨损问题不仅限于摩擦件和润滑件,还包括其他机械零件的磨损。

例如,弹簧经过多次的伸缩使用后,表面会出现疲劳磨损。

机械系统的磨损问题主要由于摩擦力和冲击力引起的材料表面破坏。

与腐蚀不同的是,磨损是由于机械能的转化而产生的,因此与物理性质和力学特性有关。

而腐蚀和磨损往往会相互作用,引起更严重的机械失效。

机械系统的腐蚀和磨损行为可以通过多种分析方法来研究。

其中,电化学腐蚀测试是一种常用的方法。

这种方法通过测量金属在不同环境条件下的电位和电流变化,来研究腐蚀行为和机理。

另外,扫描电子显微镜(SEM)和能谱仪(EDS)可以用来观察和分析金属表面的腐蚀和磨损特征。

通过这些手段的应用,工程师可以深入了解机械系统的腐蚀和磨损机理,并采取相应的措施来改善系统的性能和寿命。

为了减少机械系统的腐蚀和磨损问题,工程师们可以采取各种措施。

机械工程中的腐蚀与磨损问题研究机械工程作为一门应用科学,旨在研究和设计用于各种工程领域的机械装置和系统。

然而,随着时间的推移,机械部件的使用和环境因素的影响,腐蚀和磨损问题逐渐成为亟待解决的难题。

本文将探讨机械工程中的腐蚀与磨损问题,并针对其中的几个关键议题进行研究和分析。

首先,我们来探讨腐蚀对机械工程的影响。

腐蚀是指环境对金属或其他材料产生的破坏性化学反应。

在机械工程中,许多组件会受到腐蚀的侵蚀,从而降低其性能和寿命。

这种情况在海洋和化工等特殊环境中尤为明显。

研究人员通过调查和实验,致力于寻找抵御腐蚀的材料和工艺。

例如,不锈钢等耐腐蚀材料被广泛应用于机械工程中,以提高部件的可靠性和耐久性。

其次,磨损问题在机械工程中同样具有重要意义。

磨损是指物体由于与其他物体的接触和相对运动而导致的表面损失。

这种问题不仅会导致零件的失效,还会增加维修和更换的成本。

为了解决磨损问题,研究人员进行了大量的研究和实验,发展出了各种磨损测试和评估方法。

此外,涂层技术也被广泛应用于机械工程中,以提高零件的耐磨性和抗磨损性能。

当谈到腐蚀和磨损时,绝不能忽视润滑的作用。

润滑是通过在接触表面之间引入润滑剂来减少摩擦和磨损的过程。

在机械工程中,正确选择和使用润滑剂对于延长机械零件的寿命至关重要。

在实践中,很多工程师和研究人员将润滑系统设计作为一个重要的研究方向。

他们不仅考虑润滑剂的选择和性能,还研究摩擦学和润滑理论,以优化润滑系统的工作效果。

除了上述内容外,机械工程中的腐蚀与磨损问题还涉及到很多其他方面的研究。

例如,由于一些复杂工况下的振动和高温环境,机械零件的疲劳和断裂问题也不容忽视。

此外,随着新材料和工艺的不断推出,机械工程领域也在积极探索新的腐蚀与磨损解决方案。

例如,纳米材料的研究在改善材料的性能和耐久性方面具有潜力。

综上所述,腐蚀和磨损问题对于机械工程来说是一个巨大的挑战。

通过深入研究和探索,我们能够不断改进材料选择、润滑设计和涂层技术,从而解决这些问题。