助焊剂腐蚀失效案例分析

- 格式:pdf

- 大小:213.55 KB

- 文档页数:3

![【案例评析】助焊剂引起爆炸,原因何在?[最新]](https://uimg.taocdn.com/6eed1da9f021dd36a32d7375a417866fb84ac0b1.webp)

助焊剂引起爆炸,原因何在?[事故经过]某股份公司部装车间汤某在职工食堂吃过中饭后,返回车间准备上班。

为了清理上午使用时流淌在地面的液体助焊剂,遂用打火机点燃,导致放在车间门口边上塑料桶内约25公升的助焊剂燃爆,造成2死9伤的重大伤亡事故,其本人亦被严重烧伤。

据调查,事发当日10时许,因点焊线圈所需的助焊剂已用完,汤某经车间主任及分管厂长审批后到公司仓库去领。

本来要求领用24瓶500毫升装的助焊剂,因库存只有17瓶,汤某说不够,于是仓库保管员让他拿了一桶25公升助焊剂。

领取后,汤某与另一员工分别从塑料桶中倒过2次。

由于倾倒时流到地面的助焊剂较多,汤某怕被公司领导发现后受批评,想将它处理掉,遂用打火机点燃。

着火后火势迅速蔓延,汤某一看不对,急忙用双脚去踏,但无法踩灭。

火势随着流淌在地面的助焊剂,蔓延到放在车间门口装满助焊剂的塑料桶。

因遇到明火,温度突然升高引起爆炸。

顷刻之间,整个车间烟火弥漫,前后经过只有几分钟,全车间11位员工均被烧伤。

其中2人送往医院抢救途中死亡,其余9人全身多处不同程度被烧伤。

经鉴定,其中2人完全丧失劳动能力,其余分别为6级至10级伤残。

[原因分析]造成该事故的原因有主观与客观原因,也有直接与间接原因,应作具体分析:(一)汤某违章操作,这是造成该事故的直接原因人。

只因他年轻无知,不懂日常使用的助焊剂化学性能特点,遇到上述情况后,不知道该如何处理,便用打火机点燃,才引发这起重大事故。

(二)培训不切实际,缺乏针对性。

据了解,尽管该公司对员工进行过一般性培训,但这些点焊工每天跟助焊剂打交道,却不知道助焊剂性能特点。

主要原因是没有从实际出发,针对岗位特点进行培训,致使该车间员工对助焊剂性能认识不足。

据事后调查时汤某说,上岗前没有经过专门培训,也没有人跟他说应当如何使用。

因此,他原先根本不懂。

如果事前明确告知其使用助焊剂有何危险,使用时应当注意哪些问题,不管怎样,汤某也绝不会用打火机去点燃。

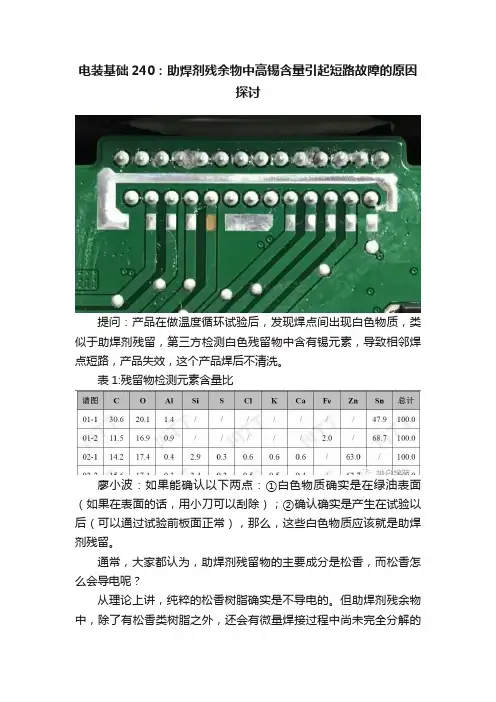

电装基础240:助焊剂残余物中高锡含量引起短路故障的原因探讨提问:产品在做温度循环试验后,发现焊点间出现白色物质,类似于助焊剂残留,第三方检测白色残留物中含有锡元素,导致相邻焊点短路,产品失效,这个产品焊后不清洗。

表1:残留物检测元素含量比廖小波:如果能确认以下两点:①白色物质确实是在绿油表面(如果在表面的话,用小刀可以刮除);②确认确实是产生在试验以后(可以通过试验前板面正常),那么,这些白色物质应该就是助焊剂残留。

通常,大家都认为,助焊剂残留物的主要成分是松香,而松香怎么会导电呢?从理论上讲,纯粹的松香树脂确实是不导电的。

但助焊剂残余物中,除了有松香类树脂之外,还会有微量焊接过程中尚未完全分解的助焊剂活性物质。

这些残余物引发的问题,最多的是引发焊点腐蚀,很少表现为在极短的时间内使板面绝缘电阻急剧下降,甚至引发相邻焊点短路。

但是,如果这些白色物质中残留有较高含量的锡和锌的氧化物,情况就不一样了,氧化锡和氧化锌都是导电倾向较为强烈的n 型半导体材料,残留于板面会大幅降低板子的表面绝缘电阻,是一件不难理解的事。

本案例中的这块故障板,从外形上看,应该是一款经历过波峰焊的产品。

既然“焊后未作清洗”,一定是使用的所谓“免清洗助焊剂”。

免清洗助焊剂包含低松香型和无松香型,对于后者,虽然无松香,但会含有与松香树脂性能相似的合成树脂。

这些树脂类化合物完全有可能在裏带了熔融焊料中锡的氧化物后,残留在板面上。

锌的氧化物,则有可能来自于焊料中添加的微量的锌元素。

残留于板面的松香或合成树脂化合物,在刚焊接完毕的板子表面,是以极薄的透明状固态物质存在的,由于尚未吸潮,因而绝缘性会比较好。

但是,在通常情况下,助焊剂残余物中不会只有松香或合成树脂,多少都会残留一些尚未高温分解完毕的活性剂。

这些活性剂的残余物会大幅提升松香或合成树脂的吸潮性,从而使印制板表面的助焊剂残余物在湿热条件吸收空气中的水分,形成松香树脂类化合物的水合物(以下简称“松香树脂水合物”)。

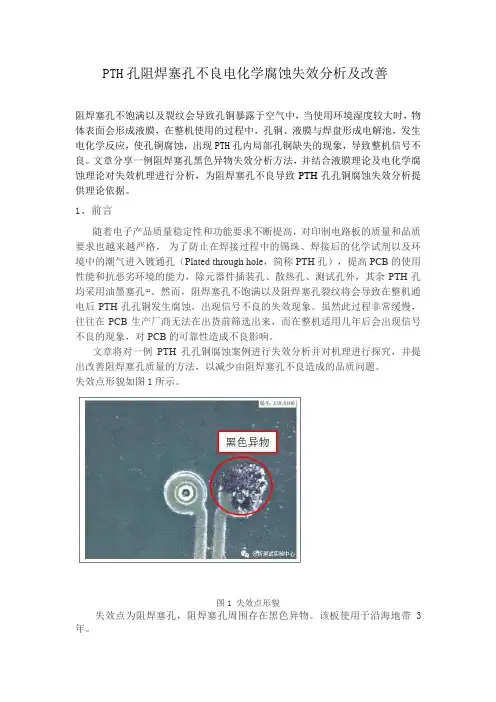

PTH孔阻焊塞孔不良电化学腐蚀失效分析及改善阻焊塞孔不饱满以及裂纹会导致孔铜暴露于空气中,当使用环境湿度较大时,物体表面会形成液膜,在整机使用的过程中,孔铜、液膜与焊盘形成电解池,发生电化学反应,使孔铜腐蚀,出现PTH孔内局部孔铜缺失的现象,导致整机信号不良。

文章分享一例阻焊塞孔黑色异物失效分析方法,并结合液膜理论及电化学腐蚀理论对失效机理进行分析,为阻焊塞孔不良导致PTH孔孔铜腐蚀失效分析提供理论依据。

1、前言随着电子产品质量稳定性和功能要求不断提高,对印制电路板的质量和品质要求也越来越严格,为了防止在焊接过程中的锡珠、焊接后的化学试剂以及环境中的潮气进入镀通孔(Plated through hole,简称PTH孔),提高PCB的使用性能和抗恶劣环境的能力,除元器件插装孔、散热孔、测试孔外,其余PTH孔均采用油墨塞孔[1]。

然而,阻焊塞孔不饱满以及阻焊塞孔裂纹将会导致在整机通电后PTH孔孔铜发生腐蚀,出现信号不良的失效现象。

虽然此过程非常缓慢,往往在PCB生产厂商无法在出货前筛选出来,而在整机适用几年后会出现信号不良的现象,对PCB的可靠性造成不良影响。

文章将对一例PTH孔孔铜腐蚀案例进行失效分析并对机理进行探究,并提出改善阻焊塞孔质量的方法,以减少由阻焊塞孔不良造成的品质问题。

失效点形貌如图1所示。

图1 失效点形貌失效点为阻焊塞孔,阻焊塞孔周围存在黑色异物。

该板使用于沿海地带3年。

2、异物成分分析通过立体显微镜、金相显微镜及电子显微镜对异物形貌进行观察,并通过能谱仪分析异物元素,如下图2所示。

由图a、图b,孔铜腐蚀产物为黑色固体物质,由图c、图d可以看出,黑色固体物质的形貌为晶体状,对黑色异物进行X射线能谱分析,如图e、图f,其主要元素为C、O、Si、S、Cu,而且铜的含量最高。

3、原因分析3.1 切片分析取孔口有异物和无异物的PTH孔分别进行切片分析,并使用金相显微镜和扫描电镜进行形貌观察,结果如图3所示:图3切片分析结果(图a:有异物孔形貌;图b、图c:孔铜腐蚀放大图;图d、图e、图f:无异物孔形貌)由图a、图b、图c可知,孔口位置处阻焊与孔铜之间有明显裂缝,且裂缝位置处的孔铜已被腐蚀,出现部分孔铜缺失的现象。

PCBA 失效中的电化学迁移与腐蚀研究李晓倩1,蔡吕清2(1.工业和信息化部电子第五研究所华东分所,江苏苏州215011;2.吴江天朗电子科技有限公司,江苏苏州215011)摘要:从实际的案例出发,分析了无铅制程中助焊剂的酸性残留物及卤素离子对组装可靠性带来的潜在风险:一方面,残留离子会直接腐蚀PCBA 组件中的焊点、PCB 焊盘或元器件引脚;另一方面,残留离子在水汽、电场的作用下会发生电化学反应,造成腐蚀及电化学迁移,导致开路或短路失效。

在PCB 走向高密化的条件下,腐蚀和电迁移的风险提高,相应地对PCBA 组件清洁状况的要求和管控也会变得更加严格。

关键词:无铅制程;腐蚀;电化学迁移中图分类号:TN 41文献标志码:A文章编号:1672-5468(2019)01-0042-05doi:10.3969/j.issn.1672-5468.2019.01.008Research on the Corrosion and ElectrochemicalMigration Failure of PCBALI Xiaoqian 1,CAI Lvqing 2(1.CEPREI-EAST ,Suzhou 215011,China ;2.Wujiang Tianlang Electronic Technology Co.,Ltd.,Suzhou 215011,China )Abstract :Based on practical cases ,the potential risks of acid residues of flux and halogen ionsfor assembly reliability in lead-free process are introduced.On the one hand ,residual ions will directly corrode solder joints ,PCB pads or device pins in PCBA assemblies.On the other hand ,the electrochemical reaction of the residual ions occurs under the action of water vapor and electric field ,which will result in corrosion and electrochemical migration and lead to open circuit or short circuit failure.Under the condition of high density of PCB ,the risk of corrosion and electromigration increases ,and the requirement and control of cleaning condition of PCBA assemblies become more strict.Key words :lead-free process ;corrosion ;electrochemical migration收稿日期:2018-05-31修回日期:2018-11-22作者简介:李晓倩(1986-),女,安徽宿州人,工业和信息化部电子第五研究所华东分所(中国赛宝华东实验室)工程师,硕士,主要从事电子组装工艺质量评价与可靠性研究工作。

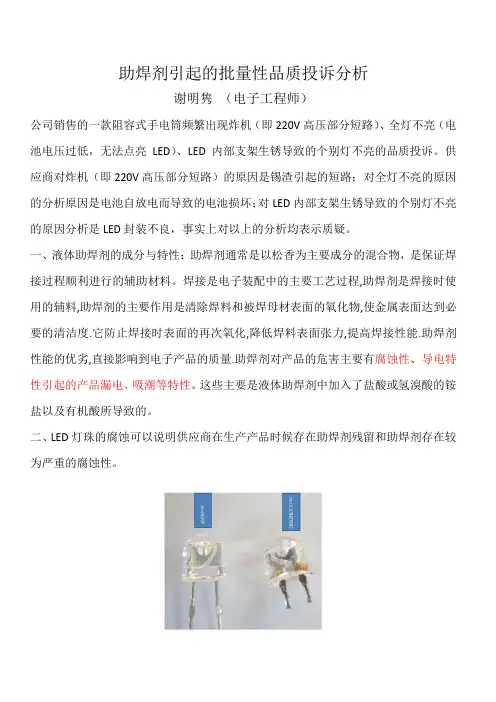

助焊剂引起的批量性品质投诉分析谢明隽(电子工程师)公司销售的一款阻容式手电筒频繁出现炸机(即220V高压部分短路)、全灯不亮(电池电压过低,无法点亮LED)、LED内部支架生锈导致的个别灯不亮的品质投诉。

供应商对炸机(即220V高压部分短路)的原因是锡渣引起的短路;对全灯不亮的原因的分析原因是电池自放电而导致的电池损坏;对LED内部支架生锈导致的个别灯不亮的原因分析是LED封装不良,事实上对以上的分析均表示质疑。

一、液体助焊剂的成分与特性:助焊剂通常是以松香为主要成分的混合物,是保证焊接过程顺利进行的辅助材料。

焊接是电子装配中的主要工艺过程,助焊剂是焊接时使用的辅料,助焊剂的主要作用是清除焊料和被焊母材表面的氧化物,使金属表面达到必要的清洁度.它防止焊接时表面的再次氧化,降低焊料表面张力,提高焊接性能.助焊剂性能的优劣,直接影响到电子产品的质量.助焊剂对产品的危害主要有腐蚀性、导电特性引起的产品漏电、吸潮等特性。

这些主要是液体助焊剂中加入了盐酸或氢溴酸的铵盐以及有机酸所导致的。

二、LED灯珠的腐蚀可以说明供应商在生产产品时候存在助焊剂残留和助焊剂存在较为严重的腐蚀性。

这是客人所提供的个别灯不亮投诉样品的LED,从图片来看,LED内部已经生锈腐蚀,故引起“金线”或“金线”焊盘氧化(注:很多LED封装厂商并未用真正意义的金线而是用合金或铜线代替,甚至有的LED封装产商会用铁丝代替)从而导致个别灯不亮。

导致个别灯不亮的直接原因是助焊剂存在的腐蚀性和残留;由于供应商的部分生产基地设在监狱,服刑人员为了保证生产产量会用助焊剂冷却线路而供应商也并未有清洗线路板这一工序,从而导致了大量助焊剂残留的线路板流入到了成品组成线上。

三、助焊剂残留与线路板爬电距离过窄导致了高压220V短路(炸机):事实上出现炸机(即线路板烧黑、瞬间的剧烈短路)只可能发生在AC220V间如线路图红线部分(下图)。

无论是二极管反向击穿或电池端短路均不能导致炸机(严重短路),因为即使短路的情况下的额定电流较小,一般手电筒充电的最大电流约为60mA; 而CBB电容视同为限流电阻,承载着高的电压(约200V)和较大的功率(一般为10W),而该元器件的耐压值为400V,故该器件是安全的,另外二极管1N4007的耐压值为1000V,额定电流为1A,额定功率为0.5W;满足设计要求。

助焊剂引起爆炸,原因何在?[事故经过]某股份公司部装车间汤某在职工食堂吃过中饭后,返回车间准备上班。

为了清理上午使用时流淌在地面的液体助焊剂,遂用打火机点燃,导致放在车间门口边上塑料桶内约25公升的助焊剂燃爆,造成2死9伤的重大伤亡事故,其本人亦被严重烧伤。

据调查,事发当日10时许,因点焊线圈所需的助焊剂已用完,汤某经车间主任及分管厂长审批后到公司仓库去领。

本来要求领用24瓶500毫升装的助焊剂,因库存只有17瓶,汤某说不够,于是仓库保管员让他拿了一桶25公升助焊剂。

领取后,汤某与另一员工分别从塑料桶中倒过2次。

由于倾倒时流到地面的助焊剂较多,汤某怕被公司领导发现后受批评,想将它处理掉,遂用打火机点燃。

着火后火势迅速蔓延,汤某一看不对,急忙用双脚去踏,但无法踩灭。

火势随着流淌在地面的助焊剂,蔓延到放在车间门口装满助焊剂的塑料桶。

因遇到明火,温度突然升高引起爆炸。

顷刻之间,整个车间烟火弥漫,前后经过只有几分钟,全车间11位员工均被烧伤。

其中2人送往医院抢救途中死亡,其余9人全身多处不同程度被烧伤。

经鉴定,其中2人完全丧失劳动能力,其余分别为6级至10级伤残。

[原因分析]造成该事故的原因有主观与客观原因,也有直接与间接原因,应作具体分析:(一)汤某违章操作,这是造成该事故的直接原因人。

只因他年轻无知,不懂日常使用的助焊剂化学性能特点,遇到上述情况后,不知道该如何处理,便用打火机点燃,才引发这起重大事故。

(二)培训不切实际,缺乏针对性。

据了解,尽管该公司对员工进行过一般性培训,但这些点焊工每天跟助焊剂打交道,却不知道助焊剂性能特点。

主要原因是没有从实际出发,针对岗位特点进行培训,致使该车间员工对助焊剂性能认识不足。

据事后调查时汤某说,上岗前没有经过专门培训,也没有人跟他说应当如何使用。

因此,他原先根本不懂。

如果事前明确告知其使用助焊剂有何危险,使用时应当注意哪些问题,不管怎样,汤某也绝不会用打火机去点燃。

助焊剂对焊接的影响及常见的不良状况原因分析:助焊剂对焊接质量的影响很多,客户经常反映的由助焊剂引起的不良问题,主要有以下几个方面:(一)、焊后线路板板面残留多、板子脏。

从助焊剂本身来讲,主要原因可能是助焊剂固含量高、不挥发物太多,而这些物质焊后残留在了板面上,从而造成板面残留多,另外从客户工艺及其他方面来分析有以下几个原因:1.走板速度太快,造成焊接面预热不充分,助焊剂中本来可以挥发的物质未能充分挥发;2.锡炉温度不够,在经过焊接高温的瞬间助焊剂中相关物质未能充分分解、挥发或升华;3.锡炉中加了防氧化剂或防氧化油,焊接过程中这些物质沾到焊接面而造成的残留;4.助焊剂涂敷的量太多,从而不能完全挥发;5.线路板元件孔太大,在预热和焊接过程中使助焊剂上升到零件面造成残留;6.有时虽然是使用免清洗助焊剂,但焊完之后仍然会有较明显残留,这可能是因为线路板焊接面本身有预涂松香(树脂)的保护层,这个保护层本来的分布是均匀的,所以在焊接前看不出来板面很脏,但经过焊接区时,这个均匀的涂层被破坏,从而造成板面很脏的状况出现;7.线路板在设计时,预留过孔太少,造成助焊剂在经过预热及锡液时,造成助焊剂中易挥发物挥发不畅;8.在使用过程中,较长时间未添加稀释剂,造成助焊剂本身的固含量升高;(二)、上锡效果不好,有焊点吃锡不饱满或部分焊点虚焊及连焊。

出现这种状况的原因主要有以下几个方面:1、助焊剂活性不够,不能充分去除焊盘或元件管脚的氧化物;2、助焊剂的润湿性能不够,使锡液在焊接面及元件管脚不能完全浸润,造成上锡不好或连焊。

3、使用的是双波峰工艺,第一次过锡时助焊剂中的有效成分已完全分解,在过第二次波峰时助焊剂已起不到去除氧化及浸润的作用;4、预热温度过高,使活化剂提前激发活性,待过锡波时已没活性,或活性已很弱,因此造成上锡不良;5、发泡或喷雾不恰当,造成助焊剂的涂布量太少或涂布不均匀,使焊接面不能完全被活化或润湿;6、焊接面部分位置未沾到助焊剂,造成不能上锡;7、波峰不平或其他原因造成焊接面区域性没有沾锡。

第1篇一、案件背景在我国,电子产品的生产和销售市场日益繁荣,主板作为电子设备的核心部件,其质量直接影响着整个产品的性能和寿命。

然而,近年来,许多消费者在购买主板时发现存在助焊剂痕迹,这不仅影响了主板的美观,还可能对电子设备的稳定性造成潜在威胁。

本案例将围绕主板助焊剂痕迹问题展开,分析其中的法律纠纷。

二、案件经过1. 消费者投诉:某消费者在2019年10月购买了一款知名品牌的主板,使用一段时间后,发现主板上存在明显的助焊剂痕迹。

消费者认为这影响了主板的美观,并可能对电子设备的性能造成影响,遂向厂家投诉。

2. 厂家回应:厂家在接到消费者投诉后,表示该痕迹属于正常现象,不会影响主板的使用寿命和性能。

厂家解释称,主板在焊接过程中,为了提高焊接质量,会使用助焊剂,而助焊剂在高温下会挥发,留下的痕迹属于正常现象。

3. 消费者不满:消费者对厂家的回应表示不满,认为助焊剂痕迹严重影响了主板的美观,且存在潜在的安全隐患。

消费者要求厂家进行退货或更换。

4. 法律咨询:消费者在多次与厂家协商无果后,决定寻求法律帮助。

经律师分析,消费者认为厂家的产品存在瑕疵,侵犯了消费者的合法权益,可以依法要求厂家承担相应的法律责任。

三、法律分析1. 产品质量法:《中华人民共和国产品质量法》第二十六条规定,产品应当符合下列要求:(一)不存在危及人身、财产安全的不合理的危险;(二)具备产品应当具备的使用性能;(三)符合在产品或者其包装上注明采用的产品标准,符合以产品说明、实物样品等方式表明的质量状况。

2. 消费者权益保护法:《中华人民共和国消费者权益保护法》第十八条规定,经营者提供的商品或者服务不符合质量要求的,消费者可以依照国家规定、当事人约定退货,或者要求经营者履行更换、修理等义务。

没有国家规定和当事人约定的,消费者可以自收到商品之日起七日内退货;七日后符合法定解除合同条件的,消费者可以及时退货,不符合法定解除合同条件的,可以要求经营者履行更换、修理等义务。

助焊剂腐蚀失效案例分析

中国赛宝实验室可靠性研究分析中心

邱宝军邹雅冰

1 前 言

随着国内外环保要求的不断提高,电子产品正全速向低毒、低碳方向前进,由此也引发产品制造业向无铅、无卤方向快速发展。

由于无铅焊料的焊接温度范围受到PCB和元器件耐温要求的限制,特别是无铅焊料本身的润湿性较锡铅焊料差,无铅焊接工艺的难度大大得提高,由此导致大量的焊接工艺缺陷。

为了客服无铅工艺焊接能力较差的问题,人们纷纷开发了更加适合无铅焊接的焊接辅助材料,其中新型无铅助焊剂在提高无铅焊接能力上起到了很大的作用。

但是,助焊剂要起到助焊作用,必然要添加很多化学材料以除去焊料和焊接材料的氧化物,同时降低焊料的表面张力。

在利用无铅助焊剂的强去除氧化物,提高焊接质量的同时,必须注意其带来的副作用,如对铜的腐蚀、焊接残留物的腐蚀迁移等。

本文以案例的形式,介绍了无铅助焊剂使用不但导致PCB腐蚀的案例,给广大的读者以参考。

2 案例背景

某电视整机制造单位反映其PCBA过完一次回流后,人工在PCB焊接面刷了一层助焊剂,而且这批板子中有些板子还放置了2-3天的时间,然后进行波峰焊接的,焊接后发现大量的铜出现腐蚀现象,严重腐蚀处焊盘铜全部腐蚀,腐蚀比例搞到80%以上。

3 分析过程

显然,从失效样品描述的信息看,样品失效比例很高,且失效位置均位于PCB刷助焊剂一面,由此导致PCB腐蚀的原因可能与预涂助焊剂有关,为了进一步确认失效的原因,必须对失效样品的失效位置,失效特征等进行详细分析。

3.1 外观检查

对失效品进行外观检查,仅发现在裸露的孔环、表贴焊盘及板面上的导线均有缺失现象,铜层缺失位置还残留有锡珠,基板未见明显变色,无爆板分层,代表照详见图1。

裸铜缺失

裸铜缺失

图1 PCB焊盘腐蚀外观形貌

3.2 金相切片分析

对出现裸铜脱落的表贴和插装元器件焊点作金相切片分析,发现裸铜脱落位置的基材上零星还残留一些铜在基材中,在铜层尚还有保留的位置也可明显观察到铜层明显逐渐变薄的痕迹,详见图2;对外观

表现为无裸铜脱落位置的元器件焊点作金相切片分析,发现良好焊锡下的铜焊盘局部铜层也有缺失,就是尚存的铜层厚度也在6-8μm,个别地方不足4μm,而绿油下的铜层厚度在30μm左右,详见图3。

图2发生裸铜脱落的表贴位置截面照

图3 外观表现良好的位置截面图

3.3 工艺模拟

将委托单位所送的助焊剂涂覆在所送的空板的焊接面上,并在试验室环境下放置96小时后再作参照J-STD-003B作255℃、5秒的漂锡,试验后对焊盘再作金相切片,发现焊锡下的铜层比绿油下的铜层厚度明显减少,详见图4。

图4工艺模拟后焊盘截面照片

4 综合分析及结论

失效品裸铜脱落处的基材面上还零星残留一些铜,且个别脱落位置还有很薄的铜且铜上有焊锡,而外观表现为裸铜无脱落的焊盘或孔环上的铜层厚度在6-8μm,个别位置铜厚不足4μm,而绿油下铜厚在30μm,此结果表明失效品上所有裸铜均不同程度的变薄。

利用委托单位送的与失效品相同的PCB板、同类型同厂家的助焊剂作当时失效品的工艺模拟,将助焊剂涂覆在空板上,放在试验室环境下暴露96小时后作漂焊,发现焊锡位置的铜层厚度明显减少,但是减少的程度低于失效样品呈现的特征。

结合失效品所经历的工艺特征,可以判定当时使用的助焊剂腐蚀性太强,在涂覆后与铜层发生较强的化学反应,使铜层减薄,而随着焊接次数及助焊剂在裸铜表面停留时间的增加,反应量的增大,铜层厚度减少量也随之增加。

助焊剂在PCB板面涂刷2天后才焊接,时间确实过长,违反一般的焊接工艺要求,特别是腐蚀性过高的情况下会反应掉一部铜。

综合上述 分析可知:裸铜脱落主要原因是当时使用的助焊剂腐蚀性太强腐蚀铜所致;而多次的焊接,焊料的溶铜效应也会促进铜层的进一步减薄,加之助焊剂本身的腐蚀作用,造成随着焊接次数的增加,裸铜脱落的不良率也随之升高。

显然,裸铜脱落主要原因是使用的该批次助焊剂腐蚀性太强腐蚀铜所致的。

5 建 议

从上述案例可以看出,盲目追求其焊接效果而选用腐蚀性强的助焊剂将导致非常严重的后果,由此在助焊剂选择时,除考察期助焊性能外,还应该充分考虑其对产品可靠性的影响,特别是腐蚀性,耐迁移能力的影响。