疲劳失效分析案例

- 格式:pdf

- 大小:3.49 MB

- 文档页数:31

fesafe橡胶疲劳案例1. 橡胶疲劳是指在重复加载下,橡胶材料发生疲劳损伤,导致其性能下降或失效的现象。

这一现象在许多工程应用中非常常见,如橡胶密封件、弹性悬挂系统等。

2. fesafe公司是一家专注于橡胶制品研发和生产的企业,其产品广泛应用于汽车、机械、电子等领域。

然而,最近fesafe公司的一批橡胶密封件在使用过程中出现了疲劳失效的情况,引起了公司的关注。

3. 通过分析,发现这批橡胶密封件的疲劳失效主要集中在高温环境下。

在高温环境下,橡胶材料的分子链易于发生断裂,导致密封件失去原有的弹性和密封性能。

4. 进一步的调查发现,这批橡胶密封件的材料质量存在一定问题。

fesafe公司使用的橡胶材料供应商在生产过程中可能存在工艺不合理或原材料配方不当等问题,导致材料性能不稳定。

5. 为了解决这一问题,fesafe公司与橡胶材料供应商进行了多次沟通和合作。

首先,公司要求供应商提供材料的详细物理性能和化学成分等信息,以确保材料的质量。

6. 其次,fesafe公司与供应商共同制定了一套严格的材料测试和质量控制标准,确保每批橡胶材料都符合要求。

这些标准包括材料的硬度、拉伸强度、断裂伸长率等性能指标。

7. 此外,为了减少橡胶密封件在高温环境下的疲劳失效,fesafe公司开始研发新的材料配方。

通过添加抗氧化剂和增塑剂等添加剂,提高橡胶材料的耐热性和耐老化性能,从而延长橡胶密封件的使用寿命。

8. 在新材料配方的基础上,fesafe公司还优化了橡胶密封件的结构设计。

通过改变密封件的几何形状和尺寸,减少材料的应力集中,降低疲劳损伤的发生概率。

9. 此外,fesafe公司还引入了先进的生产设备和工艺,提高橡胶密封件的加工精度和一致性。

通过精确控制材料的硬度和尺寸等参数,减少橡胶材料的内部缺陷,提高密封件的整体性能。

10. 经过一系列的改进和优化,fesafe公司的橡胶密封件的疲劳失效问题得到了有效的解决。

新的材料配方和结构设计使得橡胶密封件在高温环境下具有更好的耐久性和密封性能,满足了客户的需求。

飞机微动疲劳失效的案例

XXXX年X月X日,“彗星1号”客机从意大利的罗马起飞,航班的目的地是英国伦敦。

然而不幸的是,起飞后不到半小时,机身突然在空中爆裂,随即从9000米的高空坠入地中海,机上所有乘客和机组人员全部罹难。

这次事故震惊了全世界。

此前,人们对空难的认识并无深刻印象。

英国的航空专家成立了专门的调查组,分析事故原因。

更令人震惊的是,时隔不久, 另一架“彗星”号飞机也发生了同样的事故,坠毁在意大利的那不勒斯海中。

在XXXX年X月至XXXX年X月的不到一年的时间里,投入航线的9架“彗星”号飞机,竟有3架以完全相同的方式在空中解体。

打捞出来的飞机残骸中,一扇窗户上发现有裂痕。

与此同时,研究人员对已经停飞的“彗星”号飞机逐个进行严格的试验检测,他们把飞机放在一个极大的水槽里,用水反复加压,模拟飞机在空中高速飞行时受到空气摩擦、阻力、压力、震动等各种载荷的影响。

这项实验前后一共进行了9000多个小时,发现飞机蒙皮出现了裂痕,与失事飞机残骸上的裂痕相似。

结论有了:“彗星”号飞机在飞行中由于金属部件发生疲劳裂纹而造成了解体事故。

历史表明,如果不是“彗星”号飞机事故,人们对疲劳的认识还可能推迟一段时间。

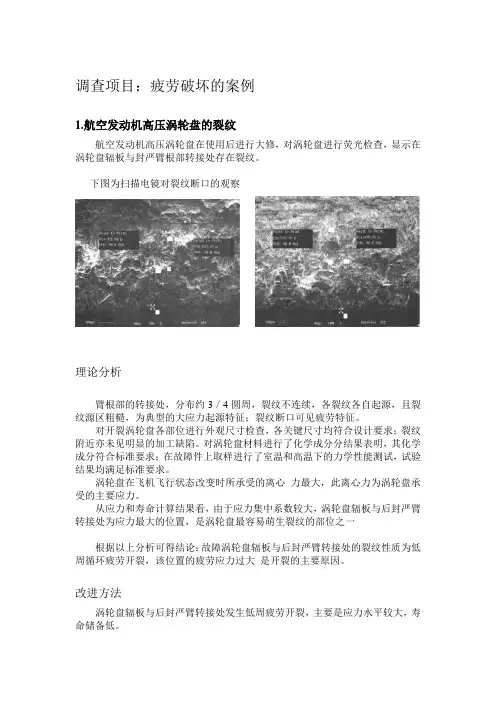

调查项目:疲劳破坏的案例1.航空发动机高压涡轮盘的裂纹航空发动机高压涡轮盘在使用后进行大修,对涡轮盘进行荧光检查,显示在涡轮盘辐板与封严臂根部转接处存在裂纹。

下图为扫描电镜对裂纹断口的观察理论分析臂根部的转接处,分布约3/4圆周,裂纹不连续,各裂纹各自起源,且裂纹源区粗糙,为典型的大应力起源特征;裂纹断口可见疲劳特征。

对开裂涡轮盘各部位进行外观尺寸检查,各关键尺寸均符合设计要求;裂纹附近亦未见明显的加工缺陷。

对涡轮盘材料进行了化学成分分结果表明,其化学成分符合标准要求;在故障件上取样进行了室温和高温下的力学性能测试,试验结果均满足标准要求。

涡轮盘在飞机飞行状态改变时所承受的离心力最大,此离心力为涡轮盘承受的主要应力。

从应力和寿命计算结果看,由于应力集中系数较大,涡轮盘辐板与后封严臂转接处为应力最大的位置,是涡轮盘最容易萌生裂纹的部位之一根据以上分析可得结论:故障涡轮盘辐板与后封严臂转接处的裂纹性质为低周循环疲劳开裂,该位置的疲劳应力过大是开裂的主要原因。

改进方法涡轮盘辐板与后封严臂转接处发生低周疲劳开裂,主要是应力水平较大,寿命储备低。

因此,一方面应在不影响涡轮盘功能的情况下增大该位置的R值,以降低该位置的应力集中系数,进而降低该位置的应力。

另一方面,在可能的情况下,提高涡轮盘的疲劳性能,增强其抗疲劳能力。

2.柴油机齿轮失效齿轮材料为45号钢,齿轮制造工艺为锻造→正火→粗加工→调质→精加工→滚齿→齿面淬火→磨齿。

齿轮上掉块的断口形貌。

在断口上能观察到贝壳状条纹,裂源区有许多宏观疲劳台阶条纹,裂源产生于齿根处,并有多个疲劳源。

理论分析该柴油机齿轮断裂属多源疲劳断裂。

引起疲劳的主要原因是由于热处理工艺控制不当,齿根及齿侧面未淬硬,因此造成齿根部材料的疲劳强度远低于设计要求,而齿根处所受工作应力较高,故导致在齿根处产生早期疲劳断裂。

这是热处理不良照成的缺陷,属于塑性畸变失效。

3. 汽车变速箱齿轮失效失效齿轮为载重汽车变速箱一挡齿轮,由渗碳钢制造,在进行台架试验时,未达到设计要求就发生断齿现象。

宇航单机元器件随机振动疲劳失效分析随着航天技术的不断发展,宇航单机元器件在工作过程中会遇到各种各样的挑战,其中之一就是振动疲劳失效。

振动疲劳失效是指元器件在受到振动作用下,由于材料疲劳强度不足或者应力集中等原因,导致元器件的性能和功能逐渐下降,最终失效的现象。

在宇航领域中,这种失效往往会导致严重的事故,因此对于宇航单机元器件的振动疲劳失效分析显得尤为重要。

一、振动环境在宇航领域中,宇航单机元器件在工作过程中会遇到多种不同的振动环境,主要包括以下几种情况:1. 发射阶段:在火箭发射过程中,宇航单机元器件会受到来自火箭发动机和火箭本身的各种振动作用。

2. 轨道阶段:一旦进入轨道,宇航单机元器件还会受到来自宇宙辐射、微重力以及空间垃圾碎片等因素的影响。

3. 返回阶段:当宇航员或者宇航飞船返回地球时,再次经历大气层的冲击和重力加速度会给宇航单机元器件带来不同程度的振动作用。

以上振动环境对于宇航单机元器件的振动疲劳失效都会造成一定的影响,因此需要进行详细的分析和研究。

二、振动疲劳失效分析方法针对宇航单机元器件的振动疲劳失效分析,通常采用以下几种方法:1. 数值模拟分析:通过数值模拟分析软件对宇航单机元器件在不同振动环境下的受力情况进行模拟计算,得到元器件受力情况的数据。

2. 振动试验分析:利用振动台或者振动测试设备对宇航单机元器件进行振动试验,获取元器件在不同振动频率和振动幅度下的振动响应数据。

3. 实验观测分析:将宇航单机元器件安装在宇航器上,通过对宇航器进行实地观测,获取元器件在实际工作环境下的振动情况和振动响应数据。

三、振动疲劳失效评估指标在进行振动疲劳失效分析过程中,需要制定一系列的评估指标来评估元器件的振动疲劳性能,主要包括以下几个方面:1. 疲劳寿命:通过对元器件进行振动试验或者数值模拟分析,可以获取元器件在特定振动环境下的疲劳寿命数据,即元器件在该振动环境下能够承受的振动次数或者时间。

3. 损伤程度:通过对元器件进行振动试验或者数值模拟分析,可以获取元器件在振动作用下的损伤程度数据,包括应力分布、裂纹情况等。

2810.16638/ki.1671-7988.2020.13.009橡胶衬套疲劳失效案例分析与优化李奕宝,罗谢盼,林家荣(广州汽车集团股份有限公司汽车工程研究院,广东 广州 510640)摘 要:针对某车型控制臂衬套整车耐久路试失效问题,通过分析路谱载荷,以提高衬套抵抗大扭矩变形为目标,重新定义与之相应的试验条件,并对衬套刚度和结构进行优化设计,优化后的衬套通过了新试验条件的台架验证,并通过整车耐久路试验证。

台架试验和整车耐久路试结果表明,通过分析路谱载荷重新定义的试验条件合理,衬套经优化设计满足整车耐久性能要求。

关键词:结构;路谱;耐久;静刚度中图分类号:U462.1 文献标识码:B 文章编号:1671-7988(2020)13-28-03Analysis And Optimization Of Fatigue Failure Case Of Rubber BushingLi Yibao, Luo Xiepan, Lin Jiarong(GAC Automotive Engineering Research Institute, Guangdong Guangzhou 510640)Abstract: To solve the control arm bushing failure problem in real car endurance test, an optimazation design of bushing stiffness and structure to improve the torque deformation is carried out by analyzing road load. And a novel corresponding bench test method is proposed. The optimized bushing has passed the bench test according to the novel bench test method, and its endurance performance is validated by the real car endurance test. The validity of the novel corresponding bench test method derived by road load and the endurance performance of the optimized bushing have been proved by the results of bench test and real car endurance test.Keywords: Structure; Road Spectrum; Durability; Static stiffnessCLC NO.: U462.1 Document Code: B Article ID: 1671-7988(2020)13-28-03引言随着汽车零部件制作工艺和精度的不断提升, 路面等级的不断优化,发动机及底盘本身引起的振动噪声问题凸显出来,消费者对于整车的舒适性要求越来越敏感,橡胶衬套,作为底盘的重要减振部件,发挥着极其重要的作用。

桥梁螺栓疲劳断裂失效分析摘要:社会经济的快速发展,促使各领域的制造工艺和相关技术水平都有了极大的提升。

在提升技术的同时,企业对产品的可靠性也提出了更高的要求。

桥梁建造作为一项能够便捷人们出行的工程,其结构的稳定性和安全性对于整个工程的质量和社会效益有着极为重要的意义。

但是在实际的工程建造和维护中,不难发现,工作人员将主要的关注点放在了较大的部件上,而对于小部件,尤其是螺栓部件不重视,导致桥梁螺栓疲劳断裂失效。

因此,注重桥梁小部件的检查与维修,对桥梁螺栓疲劳断裂失效进行分析,对于社会的发展而言有着极为重要的意义。

本文基于疲劳断裂失效及断裂分析的重要性基础上,对缸盖螺栓的断裂失效原因进行分析,并提出了相应的优化措施。

关键词:桥梁螺栓;疲劳断裂;失效引言:自工业革命和改革开放以来,我国的工业得到了极大的发展,尤其是金属矿山开采、铁路建设、桥梁建造等领域,均获得了相当的进步。

在桥梁建造上,因为技术和工艺的革新,整体的建造水平呈现出向上的态势,但是在发展的同时,还存在着许多需要格外关注的问题。

如桥梁的疲劳断裂失效行为。

造成桥梁疲劳断裂的原因多种多样,最容易忽视的是螺栓疲劳断裂失效。

细节决定成败,即使对大部件进行完善的检查和维护,但是忽视小部件就会造成不可想象的后果。

一旦桥梁发生坍塌,不仅会造成极大的经济损失,还会严重威胁人们的生命安全。

因此,要想保证桥梁整体的安全性和稳定性,达到一个更高的运行质量,必须关注桥梁螺栓疲劳断裂情况,做好合适的检查和维修工作,作出合理的预防措施,从而有效减少事故的发生。

随着人们越来越高的,对产品的可靠性要求,疲劳断裂失效问题逐渐成为了各企业所关注的重点。

一、疲劳断裂失效及进行断裂分析的重要性疲劳断裂主要指的是因为在某个部位应力集中,或者是强度较低的部位出现裂纹,裂纹随后放大延展导致的断裂。

简单来说,疲劳断裂就是超出了材料的疲劳极限。

断裂一般可以分为两种类型,即延性断裂和脆性断裂。

机械强度学中的疲劳失效现象分析第一章引言疲劳失效是机械工程领域中极为重要的一种失效形式,它会对机械元件的安全性和可靠性产生显著的影响。

为了保证机械元件的长期可靠性,需要对疲劳失效现象进行深入了解和分析。

本文将针对机械强度学中的疲劳失效现象进行详细分析和探讨。

第二章疲劳失效概述2.1 疲劳寿命和疲劳极限机械元件在受到交变应力的作用下,会出现疲劳破坏的现象,疲劳失效是指机械元件在经历一定数量的循环载荷后,出现的破坏现象。

其中疲劳寿命是指机械元件在循环载荷下能够承受的最大的循环次数,疲劳极限则是指机械元件在循环载荷下承受的最大的应力幅值。

2.2 疲劳失效机理疲劳失效的机理主要是由于机械元件受到的交变应力引起的。

当机械元件受到交变应力的作用时,会导致材料内部的微观缺陷逐渐扩大和聚集,最终导致破裂。

常见的微观缺陷有金属的夹杂物、颗粒和小裂纹等。

2.3 疲劳失效类型疲劳失效通常分为两种类型:表面疲劳和内部疲劳。

表面疲劳是指因机械元件表面的应力集中导致的疲劳破坏,例如滚动轴承上的点蚀和磨损。

内部疲劳则是指机械元件内部出现的疲劳破坏,例如金属疲劳裂纹和脱落等。

第三章疲劳失效分析方法3.1 应力幅值确定应力幅值是进行疲劳失效分析的基础。

应力幅值是指机械元件在循环载荷作用下的最大应力值和最小应力值之间的差值。

3.2 S-N曲线S-N曲线是衡量机械元件疲劳寿命的一种基本指标。

S-N曲线可以表示机械元件在不同循环载荷下的寿命,是疲劳试验中最常见的曲线。

3.3 应力范围法应力范围法是一种常用的疲劳分析方法,可以通过测量机械元件在疲劳试验中的最大应力幅值和最小应力幅值,来预测机械元件在不同工况下的疲劳寿命。

第四章疲劳失效控制方法4.1 材料强度提高为了提高机械元件的疲劳寿命,可以从材料的角度入手,选择强度更高的材料并保证材料的质量与可靠性。

4.2 合理的设计合理的机械结构设计可以减小应力集中,从而降低机械元件的疲劳强度,增强其耐疲劳的能力。

零件的脆性断裂(含疲劳、应力腐蚀、氢脆断裂等)失效分析本文旨在介绍零件的脆性断裂失效分析的重要性和目的。

脆性断裂是指在零件受到一定载荷作用下,没有发生明显的塑性变形,而导致突然断裂的现象。

这种失效模式对于工程结构的安全性和可靠性具有重要的影响。

脆性断裂的失效分析是一项关键的任务,旨在确定零件破坏的原因和机制,以及采取相应的措施来预防和控制脆性断裂的发生。

在分析中,我们还会涉及到与脆性断裂相关的其他失效现象,如疲劳断裂、应力腐蚀断裂和氢脆断裂等。

通过对零件脆性断裂失效的深入分析,我们可以更好地了解材料的性能和强度,确定适当的设计和加工参数,以及制定合理的维护和检修计划。

这对于提高工程结构的可靠性,延长零件的使用寿命以及降低维护成本具有重要意义。

本文将通过对脆性断裂失效分析的相关知识进行详细解释和说明,为读者提供系统的理论基础和实践指导,以便能够有效地进行脆性断裂的失效分析工作。

解释脆性断裂是指在应力作用下,当零件发生断裂时没有明显的塑性变形。

详细讨论导致脆性断裂的各种原因,包括疲劳、应力腐蚀、氢脆断裂等。

脆性断裂是指材料在受力作用下发生的突然断裂,常常发生在零件长时间受重复负载或特定环境下受力情况下。

脆性断裂的原因多种多样,下面将对其中的疲劳、应力腐蚀和氢脆断裂进行详细讨论。

疲劳断裂:疲劳断裂是由于零件在长时间受到变化的载荷作用下产生的。

当重复载荷作用于零件时,如果应力超过了材料的疲劳极限,就会发生疲劳断裂。

疲劳断裂是零件的高频失效模式,常见于机械装置和结构中。

应力腐蚀断裂:应力腐蚀断裂是指在特定环境中,材料受到应力和腐蚀介质共同作用时突然断裂。

应力腐蚀断裂的发生是由于腐蚀介质在零件表面引起局部腐蚀,而应力则产生了裂纹的扩展。

应力腐蚀断裂是一个复杂的断裂形式,常见于化工设备和海洋装备等领域。

氢脆断裂:氢脆断裂是由于材料在存在氢的环境中发生的断裂。

氢脆断裂的主要机制是氢的扩散和积聚在材料中,导致材料的力学性能降低,从而引起断裂。

金属材料滚动接触疲劳试验典型疲劳案例

金属材料滚动接触疲劳试验是一种模拟轴承、齿轮、轧辊、轮箍等滚动接触零件工矿的失效试验。

它可为这些零件的设计、选材、制定冷、热加工工艺提供依据。

是将一恒载荷施加于滚动或滚动加滑动接触的试样,使其接触表面受到循环接触应力的作用,测定试样发生接触疲劳失效的应力循环次数。

标准YB/T5345-2006指出疲劳失效的判别依据:

1.深层剥落面积大于或等于3mm2时,即判为疲劳失效。

2.麻点剥落(集中区),在10mm2面积内出现麻点率达15%的损伤时,即判为疲劳失效。

3.特殊试验的疲劳失效判别,可根据试验目的确定。

标准虽然有指出疲劳失效判别的依据,但是实际应用的时候,还是有部分试验人员不明确试验之后的试样处于什么状态才算达到疲劳。

我们经过大量的试验,做出了一批疲劳试验,现附部分典型疲劳试样照片,供大家参考。

案例1案例2案例3

另外,需要注意的是,还有部分客户在疲劳试验中往往出现较严重的磨损现象,这就需要再进一步分析试验选择的对磨材料是否合

适,分析进行疲劳试验所用的试验参数比如试验载荷、滑差率等是否合适。

济南益华摩擦学测试技术有限公司。

材料失效分析范文材料失效分析是指对材料在使用过程中遭受失效的原因进行系统的分析和研究。

材料失效可能会带来安全隐患、物质损失以及环境污染等问题。

因此,进行材料失效分析对于材料的开发、设计、制造和使用具有重要的意义。

下面将从失效形式和原因两个方面进行材料失效分析的介绍。

一、失效形式在材料失效分析中,我们首先需要关注材料失效的形式。

常见的材料失效形式包括以下几种:1.疲劳失效:材料在长期的受力状态下出现裂纹,并最终导致断裂。

疲劳失效主要发生在循环加载的材料中,如金属材料和复合材料。

2.腐蚀失效:材料与介质发生化学反应引起的失效。

腐蚀失效主要包括普通腐蚀、应力腐蚀和腐蚀疲劳等。

3.磨损失效:是指材料表面由于摩擦、冲蚀或研磨等作用而逐渐损耗,最终导致功能丧失。

4.弹性失效:材料在长期受力状态下出现塑性变形,超过其弹性极限并导致失效。

5.热失效:材料在高温环境下发生相变、膨胀或氧化等物理和化学变化,导致失效。

二、失效原因材料失效的原因主要包括以下几个方面:1.设计不合理:材料的失效可能是由于设计上的问题引起的。

例如,材料在设计时未能考虑到受力状态、环境因素或负荷变化等情况。

2.质量问题:材料的质量问题也是导致失效的主要因素之一、例如,材料制造过程中存在工艺不合理、材料本身存在缺陷或杂质等问题。

3.介质环境:材料失效可能与工作介质的性质和环境有关。

例如,介质的腐蚀性、温度、湿度等因素可能引发材料的腐蚀或热失效。

4.使用条件:材料的使用条件也是导致失效的一个关键因素。

例如,材料受到过大的负荷、频繁的振动或温度变化等情况可能导致失效。

5.维护不当:材料在使用过程中的维护不当可能导致失效。

例如,材料的拆卸、安装、维修或保养不规范可能造成材料的损伤或失效。

三、失效分析方法对于材料失效的分析,我们可以采用以下的步骤和方法:1.收集失效样品:通过现场调查和样品采集等方式,获得失效的材料样品。

2.失效分析:利用显微镜、扫描电镜等仪器对失效样品进行观察和分析,发现失效的表面形貌、组织结构等信息。