SMT贴片检验规范

- 格式:doc

- 大小:8.95 MB

- 文档页数:6

检验标准的准则●印刷检验总则:印刷在焊盘上的焊膏量允许有一定的偏差,但焊膏覆盖在每个焊盘上的面积应大于焊盘面积的75%。

●点胶检验理想胶点:烛=焊盘和引出端面上看不到贴片胶沾染的痕迹,胶点位于各个焊盘中间,其大小为点胶嘴的1.5倍左右,胶量以贴装后元件焊端与PCB 的焊盘不占污为宜。

炉前检验炉后检验良好的焊点应是焊点饱满、润湿良好,焊料铺展到焊盘边缘。

返修当完成PCBA的检查后,发现有缺陷的PCBA就需求进行维修,公司有返修SMT的PCBA有两种方法。

一是采用恒温烙铁(手工焊接)进行返修,一是采用返修工作台(热风焊接)进行返修。

不论采用那种方式都要求在最短的时间内形成良好的焊接点。

因此当采用烙铁时要求在少于5秒的时间内完成焊接点,最好是大约3秒钟。

铬铁返修法即手工焊接新烙铁在使用前的处理:新烙铁在使用前先给烙铁头镀上一层焊锡后才能正常使用,当烙铁使用一段时间后,烙铁头的刃面及周围就产生一层氧化层,这样便产生“吃锡”困难的现象,此时可锉去氧化层,重新镀上焊锡。

电烙铁的握法:a.反握法:是用五指把电烙铁的柄握在掌中。

此法适用于大功率电烙铁,焊接散热量较大的被焊件。

b.正握法:就是除大拇指外四指握住电烙铁柄,大拇指顺着电烙铁方向压紧,此法使用的电烙铁也比较大,且多为弯型烙铁头。

c.握笔法:握电烙铁如握钢笔,适用于小功率电烙铁,焊接小的被焊件。

本公司采用握笔法。

焊接步骤:焊接过程中,工具要放整齐,电烙铁要拿稳对准。

一般接点的焊接,最好使用带松香的管形焊锡丝。

要一手拿电烙铁,一手拿焊锡丝。

清洁烙铁头加温焊接点熔化焊料移动烙铁头拿开电烙铁一是快速地把加热和上锡的烙铁头接触带芯锡线(cored wire),然后接触焊接点区域,用熔化的焊锡帮助从烙铁到工件的最初的热传导,然后把锡线移开将要接触焊接表面的烙铁头。

一是把烙铁头接触引脚/焊盘,把锡线放在烙铁头与引脚之间,形成热桥;然后快速地把锡线移动到焊接点区域的反面。

smt检验规范SMT检验规范是电子制造工厂中一项至关重要的质量控制措施。

SMT,表面贴装技术,已经成为电子设备制造中最常见的技术之一,因此对SMT的高质量控制非常重要。

为了确保生产的电路板符合要求并且质量稳定,需要制定一份准确的SMT检验规范。

本文将探讨关于SMT检验规范的各方面内容,包括其目的、方法、步骤和影响。

一、SMT检验规范的目的SMT检验规范的主要目的是确保电路板的品质达到预期的要求。

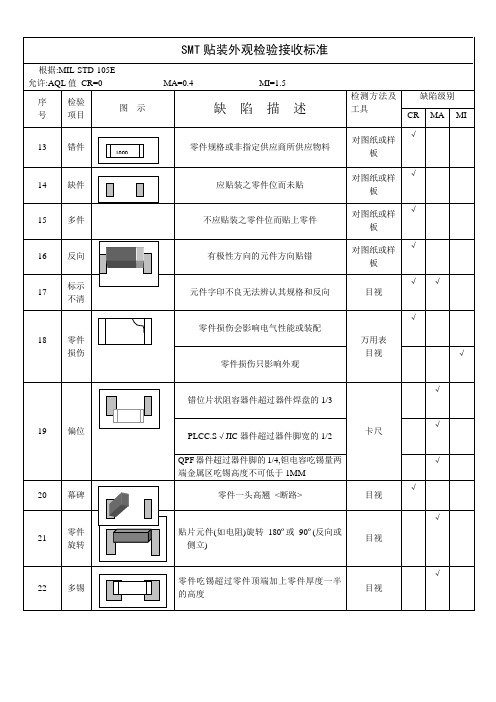

具体而言,它的目的包括以下三个方面:1.减少缺陷的数量-- 在制造过程中,由于各种机器、设备和人工的原因,电路板可能会出现各种各样的缺陷,如缺失、偏移、短路等等。

SMT检验规范的主要目的之一就是尽可能减少这些缺陷的数量,以确保最终既能够提供高质量的产品,又能够最大程度地节省成本。

2.提高工作效率--在制造和检验过程中,许多环节需要逐一进行检验。

如果没有一份详细的检验规范的话,这样的检验工作将会非常繁琐。

制定SMT检验规范可以大大提高工作效率,让每个环节的工作都变得更加清晰、更加有目的。

3.确保品质一致--在电路板中,每一个部分都非常重要,因为它们的质量不仅关系到整个电路板的性能,还直接关系到整个设备的运行稳定性和可靠性。

通过制定严格的检验规范,可以保证所有产品都具有的同一标准,将不同型号产品之间的区别降至最低,为产品的品质一致性提供保障。

二、SMT检验规范的方法制定SMT检验规范的方法包括以下几个步骤:1.收集数据-- 在制作SMT检验规范之前,首先需要收集数据,并对它们进行分类和分析。

这些数据包括各种不良现象的发生情况,以及它们发生的原因和解决方法。

2.制定标准--为了达到一致性,需要明确标准。

制定SMT 检验规范时,需要制定具体的标准,包括缺陷类型、数量、位置和解决方法等。

在制定标准时,需要确保这些标准符合制造商的要求,而且尽可能贴近实际生产工艺。

3.制定检验步骤--检验步骤需要确定,以便在制造过程中使用它作为指导。

5.2.2 焊接异常---针孔/吹孔5.2.2缺陷-1,2,3级针孔/吹孔/空洞等使焊接特性降低至最低要求以下.文件编号 Doc.No审核 Audit.文件名称 Title 版本 Revision批准 Approve页码 Page标准化 Standard5.2.35.2.3 焊接异常--锡膏回流5.2.45.2.4 焊接异常-不润湿 5.2.55.2.5 焊接异常-反润湿融化的焊接料与基底金属不能形成金属性结合。

融化的焊接料先覆盖表面后退缩成一些形状不规则的的焊了堆,空当处有薄薄的焊料膜覆盖,为暴露基底金属和表面涂敷层。

5.2.75.2.7 焊接异常-焊锡过量/锡网,溅锡5.2.8 焊接异常-焊料受扰5.2.8带有冷却纹的焊点表面外观,大多发生在无铅合金中,不是受焊料受扰。

5.2.9 焊接异常-焊料破裂5.2.9缺陷-1,2,3级违反组件最大高度或引脚突出要求。

5.2.9 焊接异常-边缘夹簧/错位5.2.9文件编号 Doc.No审核 Audit.文件名称 Title 版本 Revision批准 Approve页码 Page标准化 Standard7.1.1.1元器件的安放-方向-水平7.1.5元器件的安放-DIP/SIP器件与插件引脚伸出长度满足要求文件编号 Doc.No审核 Audit.文件名称 Title 版本 Revision批准 Approve页码 Page标准化 Standard7.1.6元器件的安放-径向引脚-垂直7.1.8元器件的安放-连接器文件编号 Doc.No审核 Audit.文件名称 Title 版本 Revision批准 Approve页码 Page标准化 Standard7.3.2元器件固定--粘接剂粘接7.3.3元器件固定--粘接剂粘接文件编号 Doc.No审核 Audit.文件名称 Title 版本 Revision批准 Approve页码 Page标准化 Standard7.4.5非支撑孔--焊接7.4.5非支撑孔--焊接文件编号 Doc.No 审核 Audit.文件名称 Title版本 Revision 批准 Approve 页码 Page标准化 Standard7.4.5非支撑孔--导线弯折7.4.5支撑孔--焊接文件编号 Doc.No审核 Audit.文件名称 Title 版本 Revision批准 Approve页码 Page标准化 Standard7.4.5支撑孔--焊接--主面--引脚到孔壁7.4.5支撑孔--焊接--主面--引脚到孔壁文件编号 Doc.No审核 Audit. 年 月 日文件名称 Title 版本 Revision批准 Approve 年 月 日页码 Page标准化 Standard 年 月 日7.4.5支撑孔--焊接--辅面-焊盘区覆盖8.18.1 胶水粘固7.4.5支撑孔--焊点--引脚弯曲处的焊料文件编号 Doc.No审核 Audit. 年 月 日文件名称 Title 版本 Revision批准 Approve 年 月 日页码 Page标准化 Standard 年 月 日8.2.1.1片式元件-仅底部端子侧面偏移(A)8.2.1.2片式元件-仅底部端子侧面偏移(B)文件编号 Doc.No审核 Audit.文件名称 Title 版本 Revision批准 Approve页码 Page标准化 Standard8.2.1.3片式元件-仅底部端子末端连接宽度(C)8.2.2.1片式元件-矩形或方形端元件-侧面偏移(A)8.2.1.4片式元件-仅底部端子,最小填充高度(F)F 填充高度没有要求文件编号 Doc.No审核 Audit.文件名称 Title版本 Revision批准 Approve页码 Page标准化 Standard偏移大于50%,为不良8.2.2.3片式元件-矩形或方形端元件-末端连接宽度(C)偏移超出焊盘位置,为不良8.2.2.2片式元件-矩形或方形端元件-末端偏移(B)文件编号 Doc.No审核 Audit.文件名称 Title 版本 Revision批准 Approve页码 Page标准化 Standard8.2.2.5片式元件-矩形或方形端元件-最大填充高度(E)8.2.2.4片式元件-矩形或方形端元件-侧面连接长度(D)8.2.2.6片式元件-矩形或方形端元件-最小填充高度(F)文件编号 Doc.No审核 Audit.文件名称 Title 版本 Revision批准 Approve页码 Page标准化 Standard8.2.2.9片式元件-矩形或方形端元件-端子异常(J)8.2.2.8片式元件-矩形或方形端元件-末端重叠(J)文件编号 Doc.No审核 Audit.文件名称 Title版本 Revision批准 Approve页码 Page标准化 Standard 侧立/贴 立碑倒贴文件编号 Doc.No审核 Audit.文件名称 Title 版本 Revision批准 Approve页码 Page标准化 Standard文件编号 Doc.No审核 Audit.文件名称 Title 版本 Revision批准 Approve页码 Page标准化 Standard8.2.3.4元件端子-侧面连接长度(D)8.2.3.6元件端子-最小填充高度(F)可接收良品图片8.2.3.5元件端子-最大连接厚度(E)不可接收图片-不润湿不良现象图片文件编号 Doc.No审核 Audit.文件名称 Title 版本 Revision批准 Approve页码 Page标准化 Standard8.2.3.8元件端子-末端重叠(J)8.2.4.1城堡端子/引脚-侧面偏移(A)不可接收图片-重叠小于50%8.2.4.2城堡端子/引脚-最小侧面焊接长度(D)文件编号 Doc.No WI17-88-007审核 Audit.文件名称 Title 版本 Revision A批准 Approve页码 Page3/3标准化 Standard8.2.4.68.2.4.6 无引脚芯片端子-最小填充高度(F)8.2.5.18.2.5.1 扁平,L形,翼形引脚-侧面偏移(A)偏移大约50%,二级标准可以接收89910785 HE。

一目的:为确保SMT生产顺利进行,即滿足生产过程的连续性,协调性,要求,改善产品品质,降低生产成本,特制定本标准.二适用范围:凡SMT生产所涵盖之产品均适用之三组织与权责:3.1SMT部:负责确定产品生产工艺流程,设备维护,程式编写,现场生产操作及产品测试,不良品维修。

3.2品质部:根据BOM表等工程资料及相关标准对SMT半成品作首件检查;掌握元器件的配料情況;向有关人員反应元器件的品质状況;负责不良的统计和分析;掌握产品品质动态,对引起品质原因及时报告,等技术中心提出处理意见;监督生产线工艺的执行.四SMT贴片规范4.1用刮刀等工具对锡膏充分攪拌,再按设定量加到纲板上;存放锡膏的容器不可重复使用,只可一次性使用.避免锡膏与皮肤直接接触;当天印刷的基板当天完成焊接;锡膏厚度在1.5mm(±0.2~0.25mm)工作环境要求:22+/-3℃,RH70%以下.4.2回流焊加工的为表面贴装的板,其流程比较复杂,可分为两种:单面贴装、双面贴装。

A,单面贴装:预涂锡膏→贴片(分为手工贴装和机器自动贴装)→ 回流焊→ 检查及电测试。

B,双面贴装:A面预涂锡膏→ 贴片(分为手工贴装和机器自动贴装)→ 回流焊→B面预涂锡膏→贴片(分为手工贴装和机器自动贴装)→回流焊→ 检查及电测试。

4.3回流焊工(4)加速加热段该段的目的是把室温的电路板尽快加热,但快速的加热不能快到板子或零件的损坏及导致助焊剂中溶剂的丧失,通常的加热速率为1-3℃/秒。

在实际生产中,并不能要求所选择每一点的曲线均达到较为理想的情况,有时由于元件密度、所承受的最高温度的不同及热特性的具大差异或由于板材的不同及回流炉能力的限制,会导致有些点的温度曲线无法满足要求,这时必须综合各元件对整个电路板功能的影响而选择最为有利的回流参数。

(3)保温段溶剂的沸点在125-150℃之间,从保温段开始溶剂将不断蒸发,树脂或松香在70-100℃开始软化和流动,一旦熔化,树脂或松香能在被焊表面迅速扩散,溶解于其中的活性剂随之流动并与铅锡粉末的表面氧化物进行反应,以确保铅锡粉末在焊接段熔焊时是清洁的。

产品名称:所有产品批准审核编制页数工序名称:SMT贴片检查A、机器B、手工1/1NO

1

21.确认贴片元件是否偏移、缺件.

4.不良数异常上升时,请立即通知领班派专人,确认设备、材料状况。

异常的时候马上通知领班!SMT刷胶检查(目视标准)工具/材料SMT贴片检查图形类别A B

C 不良品箱1.按检查标准图示进行全检。

2.不良品给维修人员进行返工,全检人员确认。

标准图 温度曲线重新调整设置温度。

2.根据不良情况,及时调整。

偏移

拒收图

SMT 作 业 指 导 书

版本/修订日期防静电手套SMT贴片

3.返工要求:贴片不良数量≤5点/pcb,用镊子取掉贴片后,手工点胶贴片;其余报废。

允收图。

文件主题SMT贴片检验规范

检验项目检验

方法

检验标准不良描述

检验类型检验

阶段

检验

水平

不良

判定

常规确认AQL

钢网确认目测

1、所用钢网必须与此款产品相一

致;

钢网与此款产品不一致√

首件

巡检

正常

II级

单次

Ac/Re

:0/1

2、生产前应用钢网核对光源板焊

盘,钢网开孔与焊盘完全一致才

可生产;

钢网开孔与焊盘不一

致,且歪斜不能超过焊

盘1/3

√ 1.0

锡膏解冻目测

1、生产使用锡膏需在常湿下解冻

2H-4H方可使用

解冻时间不足2H √

首件

巡检

正常

II级

单次

2.5

2、解冻后对锡膏进行搅拌,搅拌

均匀,不能有变质、颗料状的现

象

搅拌不均匀,变质、有

颗料状

√ 1.0

印刷锡膏目测

1、锡膏印刷应无偏移,锡膏表面

平整,位置在焊盘中间、无连锡、

无塌陷、无拉尖

锡膏偏移不能超过焊盘

1/2,表面不平整,连锡,

塌陷,拉尖

√

首件

巡检

正常

II级

单次

1.0

2、锡膏印刷厚度要求在钢网厚度

的±0.02mm

印刷好的锡膏超过钢网

厚度±0.02mm

√ 2.5

3、印刷好的锡膏量应覆盖焊盘开

孔面积80%以上

锡膏量覆盖在焊盘面积

80%以下

√ 1.0

文件主题SMT贴片检验规范

检验项目检验

方法

检验标准不良描述

检验类型检验

阶段

检验

水平

不良

判定

常规确认AQL

贴片目测1、上料时飞达的光源不能混电

压、色温、光通量,且Bin应相

同等;

两边飞达的光源混电

压、色温、光通量,且

Bin区不同

√

首件

巡检

成品

正常

II级

单次

Ac/Re

:0/1

2、光源正负极不能贴反,灯珠不

能偏移,少件,贴翻等不良现象

正负极贴反,灯珠偏移

超过焊盘1/3,少件,贴

翻等

√ 1.0

3、贴片灯珠上飞达时应由IPQC

确认后方可装入飞达进行贴片;

贴片灯珠上飞达时未经

过IPQC确认后进行贴片

√ 1.0

4、确认灯珠时应用万用表进行点

亮测试,灯珠点亮后万用表显示

正值,红表笔所对应的一端为正

极,黑表笔对应的一端为负极;

反之,红表笔所对应的一端为负

极,黑表笔所对应的一端为正极,

再根据相应的极性装入飞达料

盘;

光源正负极装入飞达反

向,光源装错,导致贴

片后光源板不良

√

首件

巡检

正常

II级

单次

Ac/Re

:0/1

文件主题SMT贴片检验规范

检验项目检验

方法

检验标准不良描述

检验类型

检验

阶段

检验

水平

不良

判定

常规

检验阶

段

AQL

过回流焊目测

1、炉内上下各分十个温区,上温

区实际设定值比下温区大10度,

后面温区上下温度一致,且10

个温度区的设定值应符合作业指

导书要求;

上下温区温度全部设置

一致,且不符合作业指

导书要求

√

首件

巡检

正常

II级

单次

1.0

2、生产过程中应对回流焊实际温

度进行测试,保证炉内实际温度

和设定温度保持一致(±5℃)

回流焊炉内实际温度和

设定温度不一致;

√

首件

巡检

1.0

3、在过回流焊时,不可出现产品

翘起现象,若翘起,产品垂直高

度不得大于50度,产品在炉内不

可卡炉,、生锡、光源板柏油发黄、

柏油层起翘的现象;

产品垂直高度大于50

度,产品在回流焊内卡

炉,生锡、光源板柏油

发黄、柏油层起翘

√

首件

巡检

成品

1.0

合格品图片:。