90万千瓦核电站汽轮机简介

- 格式:pdf

- 大小:157.21 KB

- 文档页数:5

汽轮机的核电站技术说明书摘要本文介绍了汽轮机在核电站中的应用,包括了汽轮机的工作原理、核电站的运行方式以及汽轮机在核电站中的作用。

本文将帮助读者更好地了解汽轮机在核电站中的应用。

第一部分:背景介绍核电站是一种利用核反应堆产生能源的设施,为了保障核电站的正常运行,需要使用汽轮机来转化原子能为电能。

第二部分:汽轮机的工作原理汽轮机是一种将热能转化为动能的机械装置,它是核电站中最重要的设备之一。

汽轮机的工作原理基于热力学的观点,它利用高温高压的蒸汽推动叶轮转动,从而产生电能。

汽轮机的基本组成包括机座、叶片、转轮等部分。

汽轮机的发展经历了多个阶段的变化,目前已经成为核电站中不可或缺的设备。

第三部分:核电站的运行方式核电站的运行方式是以核反应堆为核心的,它利用核反应产生的热能来驱动汽轮机发电。

核反应堆通过核燃料棒将原子核裂变形成热能,热能会通过升温并蒸发水来驱动汽轮机转动。

汽轮机通过旋转发电机来将机械能转化为电能,再通过变压器将电能传输到电网供消费者使用。

第四部分:汽轮机在核电站中的作用汽轮机在核电站中有着重要的作用,它通过转化核能为电能,为人类社会的发展做出了重要的贡献。

在核电站中,汽轮机的作用可以概括为以下几个方面:1.提供能源:汽轮机通过将核能转化为电能,为人类社会提供了巨大的能源。

2.稳定电网:汽轮机可以稳定电网的电压和频率,保证电网的正常运行和安全。

3.提高效率:汽轮机的转化效率高,可以将核能转化为更多的电能。

结论本文介绍了汽轮机在核电站中的应用情况,阐述了汽轮机的基本工作原理,核电站的运行方式以及汽轮机在核电站中的作用。

通过本文的学习,读者将更好地了解汽轮机在核电站中的应用。

核电站常规岛汽轮机和发电机核电站是一种利用核能进行发电的设施,它是目前世界上主要的清洁能源之一。

而核电站的常规岛则是核电站的重要组成部分之一,其中包括了汽轮机和发电机。

常规岛是核电站的核心设备部分,它负责将核能转化为电能。

其中,汽轮机是核电站的重要动力装置,它通过核反应堆释放的热能转化为动力,并驱动发电机发电。

而发电机则是将汽轮机输出的旋转动力转化为电能的装置。

汽轮机是核电站常规岛的核心设备之一,它起到了将核能转化为动力的作用。

在核电站中,核反应堆释放的热能被用来加热水,产生高温高压的蒸汽。

这些高温高压的蒸汽通过管道输送到汽轮机,进而驱动汽轮机的转子高速旋转。

汽轮机内的转子与转子上的叶片相互作用,使得转子不断旋转。

这样,核能就被转化为了机械能。

发电机是核电站常规岛的另一个重要设备,它起到了将机械能转化为电能的作用。

汽轮机输出的高速旋转动力被传递到发电机的转子上,转子内的导体与磁场相互作用,产生电磁感应,从而产生电流。

这个电流经过整流装置后,就可以输出为稳定的交流电。

发电机是将汽轮机输出的机械能转化为电能的关键环节。

核电站的常规岛中的汽轮机和发电机密切配合,共同完成核能转化为电能的过程。

汽轮机提供了动力,将核能转化为机械能;而发电机则将机械能转化为电能,实现了核电站的发电目标。

除了汽轮机和发电机之外,核电站的常规岛还包括其他重要设备,如冷却系统、蒸汽系统、控制系统等。

这些设备共同协作,确保核电站的正常运行和发电功效。

核电站的常规岛中的汽轮机和发电机是核能转化为电能的关键设备。

汽轮机将核能转化为机械能,而发电机将机械能转化为电能。

它们的配合使得核电站能够高效、稳定地发电,为人们提供清洁、可靠的能源。

通过不断的研究和技术创新,相信核电站的常规岛将会更加高效、安全,为人类提供更多清洁能源。

第34卷第4期热力透平Vol.34No.4 2005年12月THE RM ALTU R BINE Dec.2005核电汽轮机的发展余永明(上海汽轮机有限公司,上海200240)摘要:为了能与中国核电大发展同步,上海在核电汽轮机的技术储备方面做了大量工作。

本文通过对国内已建和在建核电站所用汽轮机的性能特点进行说明和分析,还通过对国内将可能会采用的几种反应堆的简要概述,着重介绍了上海汽轮机有限公司可提供的三种新的核电汽轮机机型,说明上海的核电汽轮机能适应核电发展,可与各种反应堆配套,性能优良,代表了当今一流水平。

关键词:核电;汽轮机;国产化中图分类号:T K263文献标识码:A文章编号:1672-5549(2005)04-0223-06Development of Nuclear TurbineYU Yong-m ing(Sh an g h ai Tu rbine Co mpa n y Ltd.,Sh an g h ai200240,Ch in a)Abstract:M uch w ork has been do ne and pr epar ed for technical reserv e on nuclear tur bine in Shanghai to meet sy nchro nous development o f nuclear ener gy in China.T he paper explains and ana lyzes the per for mance featur e of turbine constructed and being constructed at home and pr esents three types of the latest nuclear turbine desig ned by Shang hai T urbine co mpany L td.acco rding to sever al r eacto rs w hich w ill be possibly ado pted in domestic mar ket in future.It is indicated that nuclear tur bine desig ned by Shanghai can be r easo ned w ith nuclear development and match up to a v ariety o f reactor w ith high perfo rmance and represent s the w or ld first-r ate technolog y.Key words:nuclear;steam turbine;lo calizatio n0前言中国经济的快速发展和建设小康社会的宏伟目标,对能源和电力提出了巨大需求。

我国百万千瓦级以上核电汽轮机组现状及发展发布时间:2021-03-12T07:15:17.144Z 来源:《建筑学研究前沿》2020年25期作者:黄子强[导读] 因此需要开发30m2以上的长叶片系列,以满足各种堆型不同背压下的最佳经济性要求。

福建福清核电有限公司福建福清 350318摘要:随着国家能源政策的调整,我国的核电建设已步入积极发展阶段。

介绍了国内几种百万千瓦级以上核电机组的参数、容量和特点,并对百万千瓦级核电汽轮机的特点进行了分析,介绍了国内三大主机厂的核电汽轮机汽缸、转子、叶片等关键设备的型式特点,为自主开发新机型提供参考和启发。

关键词:核电汽轮机;汽缸;转子;叶片;特点1核电汽轮机的容量等级现代汽轮机一般都采用模块化设计方法,针对不同的流量、压力、温度范围,开发一系列汽轮机模块。

新机组设计时可根据不同的容量等级和参数要求,选择合适的模块进行搭配组合,从而减少机组的开发周期,同时提高运行的可靠性。

针对我国这四个百万千瓦等级以上的反应堆参数,高中压汽轮机可基本分为三个等级:CPR和VVER为1000MW等级,AP1000为1200MW等级,EPR为1700MW等级。

低压模块主要根据末级叶片长度及排汽面积大小进行分类,考虑我国南方、北方,沿海、内陆的不同循环水温和冷却方式,这三个反应堆排汽容量的差别达到3倍以上。

目前国内正在进行的核电项目有20m2和26m2两个排汽系列,加上四排汽和六排汽的配置,排汽通流能力还不到2倍。

因此需要开发30m2以上的长叶片系列,以满足各种堆型不同背压下的最佳经济性要求。

2 1000MW等级以上核电汽轮机组特点2.1 核电机组的热力系统压水堆蒸发器的出口基本为饱和蒸汽,进入高压缸做功后湿度达到10%以上。

为了提高蒸汽做功能力,并防止低压末级叶片水蚀,蒸汽需要进入汽水分离再热器,先进行汽水分离,再经过两级再热器成为过热蒸汽,进入低压缸或中压缸继续做功,最后排入凝汽器。

核电厂汽轮机的相关知识核电厂大多数都使用饱和汽,为了降低发电成本,单机容量已增加到1000MW级。

在总体配置上,饱和汽轮机组总是设计成高压缸和一组低压缸串级式配置,在进入低压缸前设置有汽水分离再热器,有的设计在汽水分离再热器和低压缸之间设置中压缸或中压段。

一般情况下,核电厂大功率汽轮机的所有汽缸都设计成双流的,且两个或更多的低压缸是并联设置。

还有在高压缸两端对称地每端布置两个低压缸的设计。

我国田湾核电厂就采用这种汽轮机配置。

大亚湾核电厂的汽轮机为英国公司设计制造的多缸单轴系冲动式汽轮机。

汽轮机的转速为3000r/min,额定功率为900MW,新汽参数为6.63MPa,283℃,低压缸排汽压力0.0075MPa,额定负荷下蒸汽流量为5515t/h,汽轮机为4缸、六排汽口型式。

一个高压缸和3个低压缸皆为双流对分式。

新蒸汽分4路经高压缸汽室后由进汽短管导入高压缸,高压缸的两个排汽口,各通过4根蒸汽管与低压缸两侧的汽水分离再热器相连。

高压缸排汽在汽水分离再热器经汽水分离再热后,进入低压缸,每个低压缸的两个排汽口与一台凝汽器相接,整台汽轮机,共有6个抽汽口,供2组高压加热器和4组低压加热器以及给水泵汽轮机用汽。

除氧器用汽来自高压缸排汽。

高压缸为铬钼材料铸造的单层缸结构,水平对分型式,每一汽流流向各有5级。

其中隔板皆采用隔板套结构,高压缸转子由镍铬钼钒钢锻成,每个流向都有锻成一体的5级叶轮,各级叶片的叶根皆为多*型,叶片长度为91mm,叶片的顶部有预加工的铆钉头,用来装置围带,每一级叶片的围带都由数段组成扇形叶片组。

高压缸的轴封、隔板汽封和通流部分汽封皆采用梳齿形汽封结构。

三台低压缸具有基本相同的结构,皆为双层缸,水平对分式。

内缸包含环形进汽室和所有的隔板。

外缸提供低阻力的蒸汽流道并将内缸的反冲力矩传递给汽轮机基础。

低压缸的内、外缸都由碳钢制造,内缸为焊接结构,外缸为焊接组装结构。

低压缸隔板由铁素体不锈钢制造,隔板的结构为标准的焊接静片和内外围带结构,嵌在隔板套的槽内。

90万千瓦核电站汽轮机简介:

1、由热能变为机械能的原动机:蒸汽机、内燃机、涡轮机——又分为汽轮机和燃气轮机。

汽轮机的特点:高温高压高转速,功率大体积小。

2、汽轮机分冲动式、反动式、轴流式、幅流式。

我们现在用的是轴流式——冲动式汽轮机。

这种汽轮机效率η高,功率N大,体积V小。

3、汽轮机的基本原理:

汽体膨胀,产生速度,冲击推动叶片作功,带动转子旋转产生扭矩。

○1汽轮机作功需要一个高热源和一个低冷源,在海水温度一定时,初参数(t,p)愈高,可提高可利用焓降h,效率η就能提高。

另一方面,尽量利用汽体的汽化潜热r,也是提高效率η的一个办法。

机组的初参数:283℃,6.71Mpa,664.8kcal/kg

排汽参数:40.3℃,7.5kpa,614.9 kcal/kg

再加上高压缸排汽经再热,可利用焓降h仅为104.2 kcal/kg,这个焓降是很低的。

在凝汽器内放出的汽化潜热r=574.9 kcal/kg,大量的热量排到大海里去。

对于1kg汽体而言,排到大海里的热量是可利用热量的5.5倍,所以我们要尽量减少汽化潜热r的损失。

低真空采暖是一个最好的办法,几乎100%利用汽化潜热。

可是一年还有夏天,我们只能利用加热器加热给水减少汽化潜热r的损失,提高机组效率。

低真空的形成:1kg水的容积0.001m3,初蒸汽的容积0.2426 m3/kg,排汽的容积19. 6m3/kg,循环水凝结1kg排汽,可使19. 6 m3的空间形成真空。

汽机后面有真空,前面的汽体才能膨胀出现速度,达到汽流作功的目的。

所以,想要提高效率η,就要提高初始参数,提高可利用焓降h,利用汽化潜热r。

核电站提高初始参数受到限制,效率低是必然的,但核电站优势是明显的,将来国家发电主要依靠核电站。

机组增大功率主要是增大蒸汽流量。

○2速度三角形:汽流的相对速度w,轮周速度u,绝对速度c,进口角α,出口角β。

速度三角形是计算效率、功率的依据。

○3叶片、机翼的升力F:

v1>v2,p1<p2,p2- p1=F

若是平板或圆球在气流中就不可能产生升力。

4、制造汽轮机的关键技术:

○1长叶片的设计、加工。

1g质量产生的离心力达到几吨的力。

○2几十吨重的大锻件、大铸件,都是合金钢。

○3大机床高精度的加工设备。

○4耐温、耐压高强度的合金材料,Cr,Mo,Ni,V,因而汽轮机的特点是高温、高压、高转速。

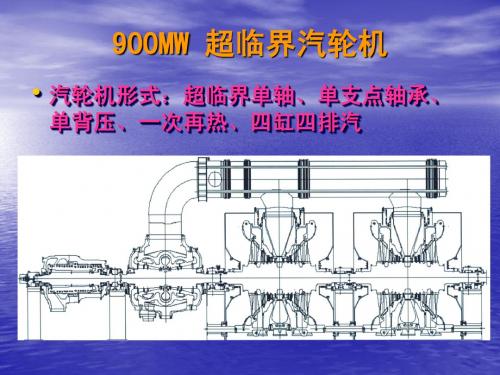

5、机组概况:

两台机组是用饱和蒸汽、中间再热、冲动式汽轮机,属中压机组。

单机功率,额定90万千瓦,最大98.38万千瓦;

汽轮机效率η=983800×860/[(664.8-226)×1532.7×3600]=34.9%;

汽轮机汽耗率d=5.6kg/kwh;

机组长度:高压机6.31+低压机3×7.3+1台轴承座+发电机14.21+励磁机,估计超过45m。

凝汽器尺寸:16.5×6.1×13.4m3。

汽轮机结构:

1、汽缸

隔板套、双层缸。

喷咀、转向导叶环、静叶、隔板。

高压缸的材质,Cr,Mo,Ni,V,耐高温,高强度。

低压缸的排汽口,需要刚性好,空气动力特性好。

螺栓、加热器

2、转子

整体转子,套装转子,叶轮,Cr,Mo,Ni

级数:4×2×5

叶片:估计6000多个,低压末叶945m/m,焊硬质合金片

叶根:高压转子1~4级三叉型,5级四叉型,低压转子1~3级二叉型,4级三叉型,5级纵树型。

围带、拉筋

转子中心孔φ150,转子长6.31m/7.3m

装好叶片的转子作静平衡,动平衡;

临界转速nck 1.4nck<n<0.7nck+1

3、汽封

前后汽封、隔板汽封、径向汽封

第1级喷咀与动叶的间隙1.5~0.3mm

高压缸两端轴封减少蒸汽向外漏,低压缸两端轴封减少空气向内漏。

启动、停机时轴封都要封住,不要往汽缸内漏空气。

通流部分的隔板汽封和叶顶径向汽封是防止蒸汽不作功漏到下一级影响机内效率。

4、轴承、轴承座

八个径向轴承和一个推力轴承,每个转子两个径向轴承。

径向轴承种类:圆筒、椭圆、三油楔。

推力轴承有正负工作面,各工作面各有十块瓦块。

径向轴承用四块球面垫块支承在轴承座内。

五个轴承座,1#是前轴承座,2#里有推力轴承,3#~5#轴承座相同。

轴承振动分为垂直、水平、轴向三个方向的振动,要求<

0.02~0.03mm。

振动的原因,往往是转子不平衡或运行程序不当造成热膨胀不均匀。

不平衡可在冷态或热态时找平衡。

5、滑销系统

保证汽缸和转子同心,避免振动与摩擦,机组在运动中,一定要均匀合理地膨胀,否则就要出事故。

纵销:引导轴承座和汽缸沿着轴向膨胀;

横销:引导轴承座和汽缸沿着横向膨胀;

立销:引导汽缸垂直膨胀。

转子的死点在2#轴承座中的推力轴承的主工作面上。

高压缸的死点在高压缸的后侧,低压缸的死点在低压缸的前侧。

轴承座的死点在轴承座的中点,1#轴承座例外,它是前后滑动的。

汽轮机几个主要系统:

1、主蒸汽系统

蒸汽发生器来汽6.71Mpa,283℃三条主蒸汽管道,每条主蒸汽管上7个安全阀,其中3个动力阀,4个弹簧阀母管

○1四根管去高压缸;

○2汽水分离再热器(另外还有抽汽用之加热);

○3除氧器(另外还有高压缸排汽、辅助蒸汽、排放蒸汽);

○4给水泵小汽轮机;

○5大气和排放系统;

○6轴封和其他。

2、给水加热系统

三台凝汽器的热水井,一根凝结水联管,三台凝结水泵,部分通往轴封加热器,大部分通往四级低压加热器,1#2#加热器在一个壳体中,形成一台复合加热器,这样三台复合加热器并联,3#4#加热器串联成两列并联。

利用低压缸抽汽加热给水,提高机组效率。

低加:U型管,不锈钢,胀接,表面式加热。

除氧器,加热到饱和温度t=167.84℃,p=0.7515Mpa,加热除氧。

三台主给水泵(两台汽动,一台电动),一台备用,扬程840m,泵功率7900~9500KW。

小汽轮机:单缸、单流、变速、冲动式机组,7级(1调速级,6压力级)。

两列高压加热器,6#7#加热器串联成两列,每列高加各承担50%流量。

高加:U型管,不锈钢,焊接,表面式加热,出口温度226℃,压力7.3Mpa,流量2×806.7kg/s(5800t/h)。

蒸汽发生器

3、循环水系统

海水四条独立的进水口闸门拦污栅旋转过滤网两台循环水泵 2根进水渠,直径φ3000,钢筋混凝土浇制,水流速>3m/s,防止海生物 6根φ1900钢管冷凝器水室。

冷凝器:压力7500Pa,温度40.32℃,冷却面积17883m3,管数2×6808根,管材钛合金,冷却管φ25.4,l=16700。

循环水倍率:循环水

44.96m3/s,凝汽857.93kg/s,倍率52.4。

管板为双层管板,外层与海水接触是青铜,内层是碳钢,中间空腔是压力密封水,防止海水污染凝结水。

循环水排水 6根φ1900钢管 2条排水渠,截面积为正方形

2.85×2.85m2,钢筋混凝土浇制两机共用排水池大海。

循环水泵:流量22.5m3/s(81000m3/h),

扬程16m H2O

功率4500KW

4、调速、保安、润滑、顶轴、盘车系统

○1调速、保安

调节油:主油箱过滤网前置泵升压0.69Mpa 冷油器过滤网主油泵,升压到13.8Mpa(表压),43℃

A、1#轴承座里的危急保安器;

B、高压缸前的四个蒸汽柜中的主汽门和调节阀作动力油;

C、低压缸前的六个主汽门和调节阀作动力油。

超速限制在103%额定转速(3090rad/min)关小汽门,动作转速为106%额定转速(3180 rad/min) 关闭汽门。

○2润滑

正常运行是由高压转子前端的主油泵提供润滑油,在启动和停运时由交流电动油泵提供润滑油。

主油泵出口油压头202 m H2O。

向各轴承提供表压为0.1Mpa,温度为

38~45℃的润滑油。

○3顶轴

机组在盘车之前,启动一台顶轴油泵,将转子托起0.03~0.05mm,形成一层油膜,防止轴颈与轴瓦发生干摩擦损坏轴瓦。

○4盘车

机组启动或停运时需要启动顶轴油泵,投入盘车装置,使汽轮机转子以37r/min的速度旋转,防止大轴弯曲。