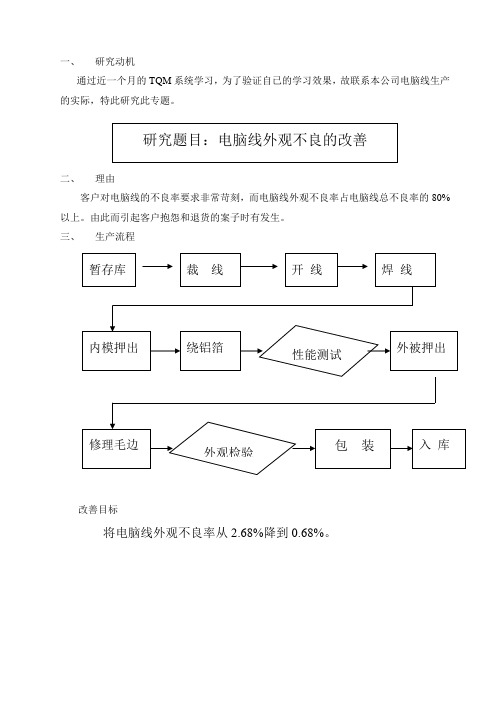

外观不良改善专案

- 格式:ppt

- 大小:1.48 MB

- 文档页数:6

塑胶产品外观不良改善管控方案一、塑胶产品外观不良的原因1. 原材料问题:塑胶产品的外观质量与原材料的质量密切相关。

如果原材料的质量不稳定或掺杂了杂质,就会导致产品表面出现气泡、色差、瑕疵等问题。

2. 生产工艺问题:塑胶产品的生产过程中,如果温度、压力、注塑速度等工艺参数控制不当,就会导致产品外观不良。

比如温度过高会导致熔融塑料流动性增加,容易产生短射、缩短等问题。

3. 模具问题:模具的质量和设计也会对产品外观产生影响。

如果模具的表面粗糙度不达标或者设计不合理,就容易导致产品表面出现模纹、毛刺等问题。

二、改善管控方案的制定1. 优化原材料选用:选择质量稳定的原材料供应商,并与供应商建立长期稳定的合作关系。

同时,建立原材料质量检验标准,对原材料进行全面检测,确保其符合要求。

2. 优化生产工艺:制定严格的生产工艺流程,并进行员工培训,提高员工的操作技能。

同时,建立完善的生产工艺控制系统,定期对关键工艺参数进行监控和调整,确保产品质量稳定。

3. 优化模具设计和制造:与专业的模具设计师合作,进行模具的设计和制造。

确保模具的表面粗糙度达到要求,并且模具结构合理,以提高产品的外观质量。

三、改善管控方案的实施1. 建立质量管理体系:制定塑胶产品质量管理手册,明确各个环节的责任和要求。

同时,建立全面的质量管理体系,包括原材料进货检验、生产过程控制、产品出货检验等。

2. 定期进行质量检查:制定检查计划,定期对产品进行抽样检验,包括外观质量、尺寸偏差等方面。

对不合格产品进行分类处理,并分析原因,及时采取纠正措施。

3. 进行质量培训:对质量管理人员和生产操作人员进行培训,提高其质量意识和操作技能。

培训内容包括质量控制知识、工艺参数调整方法等。

4. 建立反馈机制:建立客户投诉反馈机制,及时处理客户反馈的问题,并进行分析和改进。

同时,建立内部质量反馈机制,对内部质量问题进行跟踪和整改。

总结:通过对塑胶产品外观不良的原因进行分析,并制定和实施改善管控方案,可以有效提高塑胶产品的外观质量。

外观精细化改善方案一、目标。

让[产品名称]的外观从“路人甲”变成“超级明星”,一眼就能抓住顾客的心,让它在众多同类产品中脱颖而出,成为时尚界或者实用界的颜值担当。

二、现状分析。

1. 整体印象。

咱们现在的[产品名称]外观看起来有点“糙汉子”的感觉,线条不够流畅,颜色搭配也有点沉闷,缺乏那种让人眼前一亮的魅力。

就像一个人穿了一身不合身又没什么特色的衣服,走在人群里很难被注意到。

2. 细节问题。

边角处理得不够圆润,有点割手,这就像一个帅哥长了满脸胡茬还没刮干净,很影响整体的帅气形象。

表面的纹理不是很均匀,有些地方粗糙,有些地方又过于光滑,就像皮肤一会儿是砂纸,一会儿是溜冰场,摸起来很奇怪。

标志或者图案的印刷不够精致,看起来像是用很简陋的复印机印上去的,没有那种高大上的感觉。

三、改善措施。

1. 线条优化。

请设计师重新勾勒产品的线条,让它变得更加流畅、自然,就像超级跑车的车身线条一样,充满动感和活力。

可以多参考一些时尚的、成功的产品线条设计,汲取灵感。

在产品的轮廓上增加一些微妙的曲线变化,避免那种直愣愣的、呆板的形状。

这就好比给一个身材平板的人加上一点恰到好处的曲线,立马就变得有魅力多了。

2. 颜色调整。

进行市场调研,看看当下流行的颜色趋势是什么。

然后根据产品的定位,选择一些更时尚、更吸引人的颜色组合。

如果产品是面向年轻人的,就可以选择一些鲜艳、活泼的颜色;如果是商务型的产品,那就采用一些低调又不失高雅的颜色。

尝试渐变色或者双色搭配的设计,增加外观的层次感和独特性。

这就像给产品穿上了一件渐变的时尚外套或者双色的潮流鞋子,走在大街上想不被注意都难。

3. 边角处理。

把所有边角都打磨成圆润的形状,用手触摸的时候感觉就像在摸一颗光滑的鹅卵石一样舒服。

可以采用先进的打磨工艺,确保边角的圆润度达到完美的程度,不能有一点瑕疵,就像一个精致的珠宝一样。

4. 表面纹理。

重新设计表面的纹理,让它变得均匀、细腻。

如果是金属材质的产品,可以采用拉丝工艺,打造出一种精致的金属质感;如果是塑料材质的,可以做出一些类似皮革纹理或者磨砂质感的效果,这样不仅看起来高级,摸起来也很有手感。

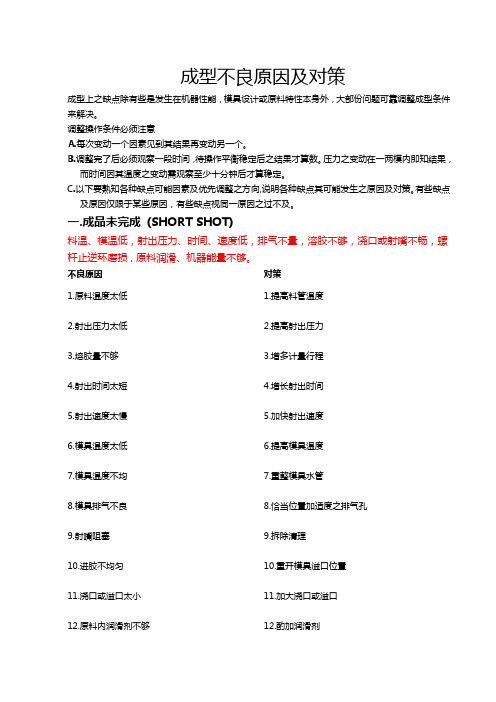

成型不良原因及对策成型上之缺点除有些是发生在机器性能,模具设计或原料特性本身外,大部份问题可靠调整成型条件来解决。

调整操作条件必须注意A.每次变动一个因素见到其结果再变动另一个。

B.调整完了后必须观察一段时间,待操作平衡稳定后之结果才算数。

压力之变动在一两模内即知结果,而时间因其温度之变动需观察至少十分钟后才算稳定。

C.以下要熟知各种缺点可能因素及优先调整之方向,说明各种缺点其可能发生之原因及对策。

有些缺点及原因仅限于某些原因,有些缺点视同一原因之过不及。

一.成品未完成(SHORT SHOT)料温、模温低,射出压力、时间、速度低,排气不量,溶胶不够,浇口或射嘴不畅,螺杆止逆环磨损,原料润滑、机器能量不够。

不良原因对策1.原料温度太低 1.提高料管温度2.射出压力太低 2.提高射出压力3.熔胶量不够 3.增多计量行程4.射出时间太短 4.增长射出时间5.射出速度太慢 5.加快射出速度6.模具温度太低 6.提高模具温度7.模具温度不均7.重整模具水管8.模具排气不良8.恰当位置加适度之排气孔9.射嘴阻塞9.拆除清理10.进胶不均匀10.重开模具溢口位置11.浇口或溢口太小11.加大浇口或溢口12.原料内润滑剂不够12.酌加润滑剂13.螺杆止逆环(过胶圈)磨损13.拆除检查修理14.机器能量不够14.更换较大机器二. 缩水溶胶量、射出压、时间、保压,冷却温度不足,射出速度太快,溢口不平衡,射料嘴阻塞,温度过高,模温不当,排气不良,成品本身或其肋(RIB)及柱(BOSS)过厚,料管过大,螺杆止逆环磨损不良原因对策1.熔胶量不足 1.增加熔胶计量行程2.射出压力不足 2.提高射压3.保持压力不够 3.提高或增加保持压力4.射出时间太短 4.增长射出时间5.射出速度太快 5.减少射出速度6.溢口不平衡 6.调整模具入口大小或位置7.射料嘴阻塞7.拆除清理8.温度过高8.降低温度9.模温不当9.调整适当温度10.冷却温度不够10.酌延冷却时间11.排气不良11.在缩水处设排气孔12.成品本身或其肋(RIB)及柱(BOSS)过厚12.检讨成品13.料管过大13.更换较小规格料管14.螺杆止逆环磨损14.拆除检修三. 成品黏膜(PRODUCT STICKING)射出压力太高,射胶量过多,保压时间太久,射出速度太快,料温太高,进料不均使部分过饱,冷却时间不足,模具温过高或过低,模具内脱模倒角(UNDER-CUT),模具表面不光不良原因对策填料过饱(OVERPACK)1.射出压力太高2.降低射出压力2.射胶量过多 2.使用脱模剂3.保压时间太久 3.减少射出时间4.射出速度太快 4.降低射出速度5.料温太高 5.降低料温6.进料不均使部分过饱 6.变更溢口大小或位置7.冷却时间不足7.增加冷却时间8.模具温过高或过低8.调整模温及两侧相对温度9.模具内脱模倒角(UNDER-CUT) 9.修模具除却倒角10.模具表面不光10.打光模具四. 浇道(水口) 黏膜(SPRUE STICKING)射出压力太高,原料温度过高,浇道过大,浇道冷却不够,浇道脱模角不够,浇道凹弧(SPRUE BUSHING)与射嘴之配合不正. 无浇道抓锁,填料过饱不良原因对策1.射出压力太高 1.降低射出压力2.原料温度过高 2.降低原料温度3.浇道过大 3.修改模具4.浇道冷却不够 4.延长冷却时间或降低料管温度5.浇道脱模角不够 5.修改模具增加角度6.浇道凹弧(SPRUE BUSHING)与射嘴之配合不6.重新调整与配合正7.浇道内表面不光或有脱模倒角,其外孔有损坏7.检修模具8.无浇道抓锁(SNATCH PIN) 8.加设抓销9.填料过饱9.降低射出量、时间及速度五. 毛头、披风(FLASH)原料温度太高,射出压力太高,填料过饱,合模线或靠密面不良,锁模压力不够,制品投影面积过大不良原因对策1.原料温度太高 1.降低原料温度、降低模具温度2.射出压力太高 2.降低射出压力3.填料过饱 3.降低射出时间、速度及计量4.合模线或靠密面不良 4.检修模具5.锁模压力不够 5.增加锁模压力6.制品投影面积过大 6.更换锁模压力较大之机器六. 开模时或顶出时成品破裂填料饱和,模温太低,部分脱模角不够,有脱模角,成品脱模时不能平衡脱离,顶针不够或位置不当,脱模时模具产生真空现象不良原因对策1.填料饱和 1.降低射出压力、时间、速度及胶量2.模温太低 2.升高模温3.部分脱模角不够 3.检修模具4.有脱模角 4.检修模具5.成品脱模时不能平衡脱离 5.检修模具6.顶针不够或位置不当 6.检修模具7.脱模时模具产生真空现象7.开模或顶出慢速,加进气设备七. 结合线(PARTING LINES)原料熔融不佳,模具温度过低,射出速度太慢,射出压力过低,原料不洁或渗有它料,脱模油太多,浇道及溢口过大或过小,模穴内空气排除不及时不良原因对策1.原料熔融不佳 1.提高原料温度、提高背压加快螺杆转速2.模具温度过低 2.提高模具温度3.射出速度太慢 3.增加射出速度4.射出压力过低 4.提高射出压力5.原料不洁或渗有它料 5.检查原料6.脱模油太多 6.脱模油尽量少用或不用7.浇道及溢口过大或过小7.调整模具入口尺寸或改变位置8.模穴内空气排除不及8.增开排气孔或检查是否有阻塞八. 流纹(FLOW LINES)原料熔融不佳,模具温度太低,射出速度太快或太慢,射出压力太高或太低,原料不洁或渗有它料,溢口过小产生射纹,成品断面厚薄相差太多不良原因对策1.原料熔融不佳 1.提高原料温度、提高背压、加快螺杆速度2.模具温度太低 2.提高模具温度3.射出速度太快或太慢 3.调整适当射出速度4.射出压力太高或太低 4.调整适当射出压力5.原料不洁或渗有它料 5.检查原料6.溢口过小产生射纹 6.加大溢口7.成品断面厚薄相差太多7.变更成品设计或溢口位置九.银纹、气疮(SILVER STREAKS)原料含有水份,原料温度过高或模具过热,原料中含其它添加物如润滑剂,染料等分解质,原料中其它添加物混合不均,射出速度太快,模具温度太低,原料颗粒粗细不均,料管内夹有空气,原料在模内流程不当不良原因对策1.原料含有水份 1.原料彻底烘干、提高背压2.原料温度过高或模具过热 2.降低原料温度,射嘴及前段温度过高3.原料中含其它添加物如润滑剂 3.减少其使用量或更换4.染料等分解质 4.耐温较高之替代品5.原料中其它添加物混合不均 5.彻底混合均匀6.射出速度太快 6.减慢射出速度7.模具温度太低7.提高模具温度8.原料颗粒粗细不均8.使用粒状均匀之原料9.料管内夹有空气9.降低料管后段温度、提高温度及背压10.原料在模内流程不当10.调整溢口之大小及位置、模具温度保持平均十. 成品表面不光泽模具温度太低,原料之计量不够,模内过多脱模油,模内表面有水,模内表面不光不良原因对策1.模具温度太低 1.提高模具温度2.原料之计量不够 2.增加射出压力时间及计量3.模内过多脱模油 3.擦拭干净4.模内表面有水 4.擦拭并检查是否有漏水5.模内表面不光 5.模具打光十一. 成品变形(WARPING)成品顶出时尚未冷却,成品形状及厚薄不对称,填料过多,几个溢口进料不均匀,顶出系统不平衡,模具温度不均匀,进溢口部份之原料太松太紧。

当盖板外观检验存在不良情况时,可以采取以下改善措施:

优化生产工艺:检查生产过程中是否存在不合格的工艺操作,例如材料选择、加工方法等。

对不良的工艺进行改进,确保生产过程中的质量控制。

加强质量管理:加强对盖板的质量管理,确保每个环节都符合质量要求。

建立完善的质量管理体系,包括原材料采购、生产过程控制、工艺参数记录等。

培训员工:提供必要的培训和技能提升,确保员工具备良好的产品质量意识和操作技能。

培训内容可以包括产品质量标准、外观检验方法和注意事项等。

强化检验流程:加强盖板的外观检验流程,确保每个产品都经过严格的检验和评估。

制定详细的检验标准和流程,包括外观缺陷的分类和判定标准。

建立反馈机制:建立及时的反馈机制,对不良品进行追踪和分析。

及时调整生产控制措施,避免类似问题再次发生。

加强供应商管理:与供应商保持密切的沟通和合作,确保供应商提供的原材料符合质量要求。

对供应商进行评估,并与其共同制定质量改进计划。

进行定期审核:定期对盖板的外观质量进行审核和评估。

及时发现问题,采取纠正措施,并确保改进措施的有效性。

通过以上改善措施,可以提高盖板外观质量,减少不良情况的发生,并持续改进产品质量。

挑选外观不良改善措施考核制度

为了改善外观不良的问题,可以考虑以下改善措施和考核制度:

改善措施:

1. 提供培训和教育:为员工提供外观协调与穿着的培训和教育,加强他们对于良好外观的意识和重要性的认识。

2. 制定明确的服装规定:制定公司的服装规定,明确员工应该穿着何种服装和佩戴何种饰品。

确保员工穿着整洁、得体,并且符合公司形象。

3. 提供员工福利:为员工提供衣物洗护的福利,例如洗衣机、干洗服务或是员工福利折扣等,鼓励他们保持整洁的外观。

4. 鼓励员工互相督促:建立彼此监督和反馈的机制,员工可以互相提醒和纠正不良的外观问题,形成自我管理和互助式的改善氛围。

考核制度:

1. 定期考察和评估:每隔一段时间,进行外观评估和考察,对员工的衣着、仪表、个人卫生等方面进行打分和评价,形成外观考核记录。

2. 设立奖惩机制:根据员工的外观考核记录,设立奖励和处罚机制。

可以给予外观良好的员工奖励,如奖金、奖品或是福利待遇提升。

对于外观不良的员工进行处罚,如停职、降薪或是警告等。

3. 提供改善机会:对于外观不良的员工,提供相应的改善机会和资源。

例如为其提供培训、个人形象咨询或是指导,帮助他们改善自身外观问题。

4. 考核结果的透明化:将外观考核结果公开化,以激励员工努

力改善自身外观问题,形成良好的外观氛围。

通过以上改善措施和考核制度,可以帮助公司监督和管理员工的外观问题,督促员工保持良好的外观形象,增强公司形象和品牌认知度。

盖板外观检验不良改善措施在工业生产中,机器盖板作为机器的保护部分,应该保证其外观质量良好,以确保其耐用性和保护机器的效果。

然而,在生产过程中,由于各种原因,机器盖板的外观有可能会出现不良。

这时候,就需要采取相应的改善措施来解决问题,从而提高产品的质量和效率。

一、改善生产工艺机器盖板外观不良的原因很多,其中一个重要原因就是生产工艺不完善。

因此,改善生产工艺是解决这个问题的关键。

具体措施如下:1、加强员工培训,掌握生产工艺和技术要点。

2、加强质量检验,及时发现问题并差错纠正。

3、对机器盖板的设计和材料进行优化,使其更符合生产工艺。

4、进行设备升级和改进,提高自动化程度,减少人为操作。

5、建立完善的质量追溯和反馈机制,及时查找问题原因。

二、改善材料质量机器盖板的外观不良,其中还有可能是由于材料的质量不良所导致的。

因此,改善材料质量也是解决这个问题的重要方法。

具体措施如下:1、严格选用合格的材料,杜绝使用次品。

2、检查材料的物理和化学性质是否符合要求,确保质量稳定。

3、加强对材料来源的把控,减少中间环节的损耗和污染。

4、选择可靠的供应商,建立长期合作关系,共同确保材料的质量。

三、改善生产环境机器盖板的外观不良还可能与生产环境有关。

因此,改善生产环境也是解决问题的重要措施之一。

具体措施如下:1、减少生产车间的灰尘、异味等环境污染物,避免它们对机器盖板外观产生负面影响。

2、在车间中进行合理布局,加强管理,保证有序生产。

3、建立完善的生产计划,控制生产进度和产量。

4、推行精益生产,不断提高生产效率和质量。

四、改进检验方法改进检验方法也是提高机器盖板外观质量的重要措施。

具体措施如下:1、加强对检验人员的培训,提高其检验技能。

2、优化检验流程,保证每道工序的质量要求。

3、引进高精度的检测仪器,提高检验精度和效率。

4、制定更加严格的检验标准和要求,确保产品符合质量要求。

总之,解决机器盖板外观不良问题需要综合考虑多种因素,并从多个方面入手,采取多种措施。