漏焊不良改善报告

- 格式:ppt

- 大小:1.48 MB

- 文档页数:10

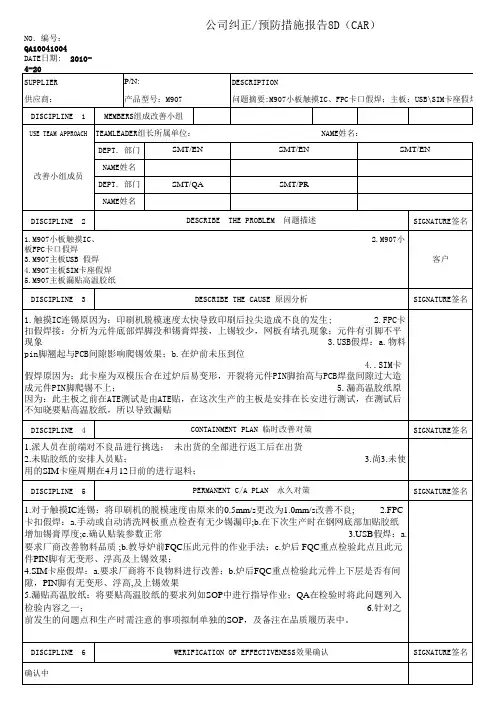

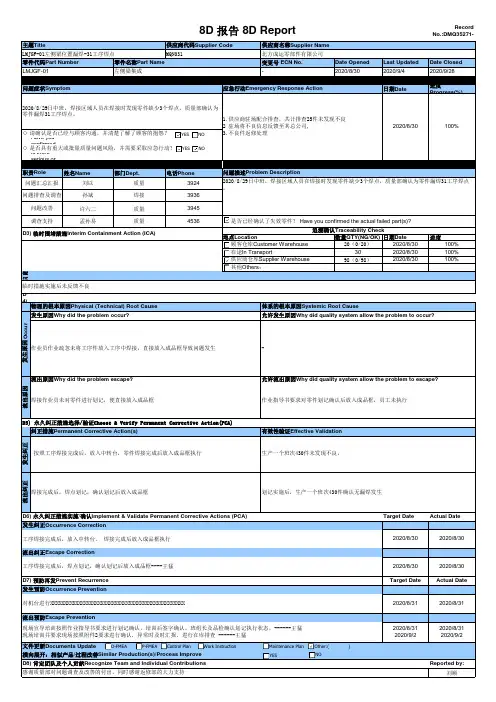

RecordNo.:DMQ35271-变更号 ECN No.Date Opened Last Updated Date Closed -2020/8/302020/9/42020/9/28日期Date进度Progress(%)Have you confirmedIs there serious or 姓名Name部门Dept.电话Phone刘以质量3924孙斌焊接3936许六二质量3945孟孙易质量4536数量QTY(NG/OK)日期Date进度20(0/20)2020/8/30100%302020/8/30100%98(0/98)2020/8/30100%验证D 4)Target Date Actual DateTarget DateActual DateReported by:刘顺现场宣导培训按照作业指导书要求进行划记确认,培训后签字确认,班组长及品检确认划记执行状态,------王猛现场培训并要求现场按照附件2要求进行确认,异常时及时汇报,进行在库排查 ------王猛临时措施实施后未反馈不良-按照工序焊接完成后,放入中转台,零件焊接完成后放入成品框执行焊接作业员未对零件进行划记,便直接放入成品框2020/8/302020/8/312020/8/312020/9/2作业指导书要求对零件划记确认后放入成品框,员工未执行生产一个班次430件未发现不良,划记实施后,生产一个班次430件确认无漏焊发生工序焊接完成后,放入中转台, 焊接完成后放入成品框执行工序焊接完成后,焊点划记,确认划记后放入成品框----王猛D8) 肯定团队及个人贡献Recognize Team and Individual Contributions 感谢质量部对问题调查及改善的付出,同时感谢返修部的大力支持发生原因O c c u r流出原因发生纠正流出纠正2020/8/302020/8/302020/8/312020/8/312020/9/2焊接完成后,焊点划记,确认划记后放入成品框D7) 预防再发Prevent Recurrence 发生预防Occurrence Prevention流出预防Escape Prevention文件更新Documents Update横向展开:相似产品/过程改善Similar Production(s)/Process Improve 对机台进行XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX 发生原因Why did the problem occur?允许发生原因Why did quality system allow the problem to occur?流出原因Why did the problem escape?允许流出原因Why did quality system allow the problem to escape?D5) 永久纠正措施选择/验证Choose & Verify Permanent Corrective Action(PCA)纠正措施Permanent Corrective Action(s)有效性验证Effective ValidationD6) 永久纠正措施实施/确认Implement & Validate Permanent Corrective Actions (PCA)发生纠正Occurrence Correction流出纠正Escape Correction2020/8/30作业员作业疏忽未将工序件放入工序中焊接,直接放入成品框导致问题发生 供应商仓库Supplier Warehouse 其他Others :物理的根本原因Physical (Technical) Root Cause体系的根本原因Systemic Root Cause追溯确认Traceability Check地点Location顾客仓库Customer Warehouse 在途In TransportD3) 临时围堵措施Interim Containment Action (ICA)问题汇总汇报问题排查及调查问题改善调查支持是否已经确认了失效零件? Have you confirmed the actual failed part(s)?2020/8/29日中班,焊接区域人员在焊接时发现零件缺少3个焊点,质量部确认为零件漏焊31工序焊点。

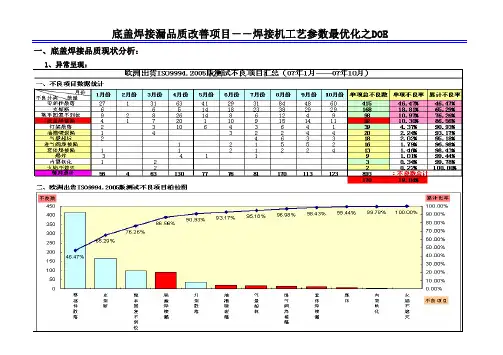

一、底盖焊接品质现状分析:1、异常呈现:2、异常严重性确认:通过对欧盟市场产品2007年度ISO9994检测统计报告可以很明显看出:严重缺陷数占总缺陷数的221/1117*100%=19.79%!然而在221个严重缺陷数中底盖焊接漏该不良项目的不良数则占了52.04%(=115/221*100%)!!所以,改善产品底盖焊接漏的异常是提高产品品质的一个重要方向。

二、要因分析及控制因子确认:分析结论:虽然通过鱼骨图分析得出很多原因,但是本项目主要是想了解:通过优化底盖焊接工艺参数是否能降低产品底盖焊接漏的品质异常,并对后续各产品在焊接工序如何确定参数最优化提供改善方案。

所以,本项目对其影响较大的关键因素初步确定为:部件尺寸的符合性及焊接量的确保(其他的原因可以通过该项的有效检验来确定是否存在原因)、焊接工艺参数的最佳组合这两个原因最大!所以后续将对这两个因子进行确认。

三、尺寸符合性及底盖焊接量分析:1、尺寸合格率及焊接量分析注:底盖焊接量分析的前提是纵向焊接有足够的位置。

2、焊接示意图结论:1、2、从尺寸分析及焊接量可以看出:无论是短期或长期来看,底盖焊接的最少焊接量也能确保在30丝标准以上。

说明部件配合方面不存在重大影响问题!通过以上分析确认,我们可以排除可能焊接量过少导致焊接品质差的原因存在,从而可以初步确认可以通过对焊接工艺参数的优化组合来提高焊接过程能力来提升底盖焊接的品质水平的可能性。

所以,后续将对该工序的控制因子进行更进一步的试验和分析。

四、运用田口方法进行试验设计:1、控制因子及水准:2、直交表及试验数据表(静态望小特性):2254、图形分析:5、考虑到效率方面,此产品底盖焊接工艺参数最佳组合为:A3,B1,C1 (工作压力=3.1;延迟时间=45; 熔接时间=15)此产品底盖焊接工艺参数实际组合为:A1,B2,C2 ( 工作压力=2.5; 延迟时间=50;熔接时间=20)五、焊接工序最优化工艺参数(A3,B1,C1)调整范围试验设计:1、控制因子及水准:2、直交表及试验数据表:2705、总结:1)针对原先焊接工艺参数组合( 工作压力=2.5; 延迟时间=50; 熔接时间=20)进行检测确认,发现下加气焊死问题很严重!;2)采用现DOE初选工艺参数组合(工作压力=3.1; 延迟时间=45; 熔接时间=15)进行焊接处理,未发现下加气焊死问题!但还是有其他不良; 3)依据初选的工艺参数组合,进行第二次DOE,得出确定最佳的工艺参数组合(工作压力=3.2;延迟时间=45; 熔接时间=14);4)建议对最佳工艺参数组合进行批量性验证(2000PCS),同时考虑电源电压(频率)变化对焊接的干扰!。

焊接缺陷分析报告一、背景介绍焊接是金属加工中常见的连接方法之一,广泛应用于各个领域。

然而,在焊接过程中,由于操作不当、选材问题、设备故障等原因,往往会导致焊接缺陷的产生。

本报告旨在分析焊接缺陷的类型、原因及其对焊接质量的影响,以提出相应的改善措施。

二、焊接缺陷类型1.焊缝不完全充满:焊缝中存在裂纹、气孔、夹渣等缺陷,导致焊缝强度不足、密封性差。

该缺陷可能由焊接参数设置不当、焊接速度过快等原因引起。

2.焊缝凹陷:焊缝凹陷往往是由于焊接时应力过大,导致两侧金属向内收缩而形成的。

焊缝凹陷会影响焊接强度和密封性,特别是在高压和液体介质下易导致泄漏。

3.焊接变形:焊接过程中,由于焊接温度的快速变化,金属会发生热胀冷缩,导致焊接件变形。

焊接变形不仅影响外观,还可能影响密封性、连接精度等。

4.焊缝裂纹:焊缝裂纹是一种严重的焊接缺陷,会降低焊缝的强度和密封性。

主要原因包括焊接应力超限、材料选择不当、焊接参数设置错误等。

三、焊接缺陷原因分析1.操作不当:焊接操作时,如果操作人员没有按照焊接工艺要求进行操作,如焊接时间、电流、电压等参数设置错误,就会导致焊接缺陷的产生。

2.材料问题:焊接材料的选择直接影响焊接质量。

如果材料质量不合格,或者不同材料的焊接匹配性差,就会导致焊接缺陷的产生。

3.设备故障:焊接设备的故障会导致焊接过程中参数无法得到有效控制,从而产生焊接缺陷。

例如,焊接机电源稳压性能不佳、焊接电极磨损严重等。

四、焊接缺陷对质量的影响焊接缺陷对焊接质量的影响主要表现在以下几个方面:1.强度下降:焊接缺陷会导致焊接强度下降,从而降低焊接件的承载能力。

2.密封性差:焊接缺陷会导致焊缝的密封性下降,从而可能引起泄漏等问题。

3.外观不良:焊接缺陷使焊接件出现凹陷、裂纹等不良外观,影响产品的美观度。

4.使用寿命受限:焊接缺陷会在使用过程中逐渐扩大,从而缩短焊接件的使用寿命。

五、改善措施针对以上分析的机理和原因,我们可以采取以下措施来改善焊接缺陷:1.提高操作技能:强化焊工的培训,确保其具备良好的焊接技能和操作习惯。

smt虚焊整改报告篇一:SMT电感问题分析报告SMT电感虚焊原因分析针对SMT段电感虚焊问题,对可能造成虚焊的原因做如下分析虚焊:焊点处只有少量的锡焊住,元件引脚与焊端电极金属镀层产生剥离现象,造成接触不良,时通时断。

客户:日本车顶灯,在客户端发现电感L1位置焊点发生开裂,电感一端焊点与PCB的PAD盘没有形成良好的金属合金层。

制程: 此不良发生于SMT段,制程为无铅印锡膏回流焊接制程。

现象:电感一端焊点翘起,未与PAD盘良好焊接,初步判定为电感虚焊。

按照以上现象,做如下分析:综上所述:这次不良虚焊初步判定为不良维修造成,后续将增强跟踪。

避免此种不良产生,做好及早防范。

篇二:smT焊接缺点分析smt 缺点样样观。

和对策。

(精华)1 桥联引线线之间出现搭接的常见原因是端接头(或焊盘或导线)之间的距离不够大。

再流焊时,搭接可能由于焊膏厚度过大或合金含量过量引发的。

另一个原因是焊膏塌落或焊膏黏度过小。

波峰焊时,搭接可能与设计有关,如传送速度过慢、焊料波的形状不适当或焊料波中的油量不适当,或焊剂不够。

焊剂的比重和预热温度也会对搭接有影响。

桥联出现时应检测的项目与对策如表1所示。

表1 桥联出现时检测的项目与对策检测项目一、印刷网版与基板之间是不是有间隙对策一、检查基板是不是存在挠曲,如有挠曲可在再流焊炉内装上防变形机构;二、检查印刷机的基板顶持结构,使基板的维持状态与原平面一致;3、调整网版与板工作面的平行度。

检测项目二、对应网版面的刮刀工作面是不是存在倾斜(不平行)对策一、调整刮刀的平行度检测项目3、刮刀的工作速度是不是超速对策一、重复调整刮刀速度(刮刀速度过快情况下的焊膏转移,会降低焊膏黏度而在焊膏恢恢复有黏度前就执行脱版,将产生焊膏的塌边不良)检测项目4、焊膏是不是回流到网版的反面一测对策一、网版开口部设计是不是比基板焊区要略小一些;二、网版与基板间不可有间隙;3、是不是过度强调利用微间隙组装用的焊膏,微间隙组装常选择粒度小的焊膏,如没必要,可改换焊膏。

焊接质量问题报告怎么写1. 引言焊接质量问题报告是一份记录和分析焊接过程中出现的问题和缺陷的文档。

该报告旨在帮助解决焊接质量问题,提高焊接工艺和质量控制,确保产品的完整性和可靠性。

本文将介绍焊接质量问题报告的编写步骤和要点。

2. 报告编写步骤2.1 问题描述在报告的开头,明确描述焊接过程中出现的问题和缺陷。

例如,焊接接头出现裂纹、焊点未完全熔化等。

具体描述问题的位置、形态、大小、数量等信息,并提供相关图片或示意图以便更好地说明问题。

2.2 影响分析分析该问题对焊接结构或产品性能的影响。

焊接缺陷可能导致结构强度降低、气密性损失、电气连接不良等。

针对不同的问题,进行合理的分析和判断,并在报告中进行说明。

2.3 根本原因分析分析问题产生的根本原因。

焊接质量问题往往与焊接工艺参数、焊接材料、设备状况、操作人员等相关。

通过调查、实验和数据分析,找出问题出现的具体原因,并提供相应的解决方案。

2.4 解决方案针对问题的根本原因,提出解决方案。

可以包括调整焊接工艺参数、更换焊接材料、维修设备等。

解决方案应具体、可操作,并注明需要采取的具体步骤和时间安排。

2.5 效果评估将解决方案进行实施,并评估其效果。

测试焊接质量,在质量满足要求的情况下,确认问题已经得到解决。

2.6 总结和建议总结报告中所述问题和解决方案,并给出进一步的建议。

例如,建议持续监测焊接质量、加强培训、改进工艺控制等。

可结合经验和数据,对今后的焊接质量问题预防提出具体建议。

3. 报告要点3.1 清晰明了报告应该使用简洁清晰的语言,避免使用专业术语和复杂长句。

使读者容易理解问题的实质和报告的内容。

3.2 具体细致报告中应提供足够的信息和细节,包括问题的位置、形态、数量、影响等。

同时,应提供解决方案的具体步骤和评估结果。

3.3 逻辑严谨报告结构应严谨,信息排布逻辑合理。

按照问题描述、影响分析、根本原因分析、解决方案、效果评估等顺序组织报告内容,使读者容易理解。

品质漏检原因改善报告:改善品质原因报告品质改善报告范文品质改善提案成功案例生产部品质改善方案ppt篇一:品质部门改善报告品质部门7~9月份改善报告一、问题点:客户投诉次数过多问题分析:1、人员方面:QA人员:目前人数:4名;人员状况:1名2009年10月份来公司;2名2009年11月份来公司;1名2010年4月份来公司;技能状况:3名可以满足测试要求,1名目前还不能达到满意的测试要求;人员安排:3名熟练人员主攻测试,1名新员工主要进行外观检验;检验方式:全检OQC人员:目前人数:2名;人员状况:1名2008年10月份来公司;1名2009年9月份来公司;技能状况:2名可以满足检验要求;人员安排:测试、外观检验、定单核对、型号核对、包装核对;检验方式:抽检2、设备、制具、软件(每人):电脑一台测试软件测试卡:完美卡、Q卡、IC卡、射频卡、SIM卡(常用卡)测试工装:18系列、28系列、540、530、WL3103、料(1)、物料部分:目前来料部分的月合格率为85%(2)、目前供应商确认、样品确认流程、样品确认内容(3)、供应商管理方面4、法(1)、测试方法:目前所用的测试方法中老机型是沿袭以前的;新的产品一般是由开发部门培训后形成;(2)、目前OQC测试中如发现有个别性能不良,则只是将不良返工(会议上决定),(这就涉及到成本问题)(如较多或隐性的批量,则需返工);这些有可能会产生客诉;5、环境测试环境:(1)、目前已知并确认的有江苏国光的571产品、长吉288产品是模拟客户真实使用环境;(2)、目前是在防护静电的环境中进行测试;6、信息定单信息:定单信息的传达准确与汇总目前采用的为销售的定单申请的方式。

7、4月、5月、6月份客诉数据分析:(1)、客诉读卡不良:29PCS原因分析:误测14PCS灰尘异物8PCS客户拆卸损坏5PCS自身原因2PCS(2)、客诉不进卡:16PCS原因分析:误测4PCS灰尘异物4PCS客户拆卸2PCS接插件松动3PCS(责任难以判定)自身原因3PCS(3)、客诉弹卡不良:170PCS原因分析:弹卡不到位152PCS(弹片去掉后正常)误测11PCS客户拆卸4PCS异物2PCS自身原因1PCS(4)、通讯不良:3PCS原因分析:波特率改变(5)、外观破损3PCS(6)、发卡不顺1PCS(自身原因)(7)盐雾实验不合格1PCS(8)、出货错误1PCS(9)、线材颜色不一致1PCS(10)、重大客诉:江苏国光571产品改善方案:1、人员:(1)人员培训加强,委托开发部门人员将每个系列产品的测试内容、测试方法、测试注意事项进行深度培训;(2)将测试作业指导书细化,包含开发培训内容和品质部门的其他标准。

焊接质量整改报告篇一:SMT虚焊整改报告pcba虚焊及解决pcba虚焊的方法什么是pcba虚焊?就是表面看起来是焊连了,实际内部并没有通,或者处于可能通也可能不通的中间不稳定状态。

这样最可恶。

找起问题来比较困难。

就是常说的冷焊(cold solder),有些是因为焊接不良或少锡造成元件脚和焊垫没有导通,其他还有因为元件脚、焊垫氧化或有杂质造成。

肉眼的确不容易看出。

pcba虚焊是常见的一种线路故障,有两种,一种是在生产过程中的,因生产工艺不当引起的,时通时不通的不稳定状态;另外一种是电器经过长期使用,一些发热较严重的零件,其焊脚处的焊点极容易出现老化剥离现象所引起的。

如何判断的话,楼主可以到网上去搜索一下,很多的方法。

英文名称cold solder,一般是在焊接点有氧化或有杂质和焊接温度不佳,方法不当造成的.实质是焊锡与管脚之间存在隔离层.它们没有完全接触在一起.肉眼一般无法看出其状态. 但是其电气特性并没有导通或导通不良.影响电路特性. 对元件一定要防潮储藏.对直插电器可轻微打磨下.在焊接时,可以用焊锡膏和助焊剂.最好用回流焊接机.手工焊要技术好.只要第一次焊接的好.一般不会出现电器经过长期使用,一些发热较严重的零件,其焊脚处的焊点极容易出现老化剥离现象所引起的. 这是板基不好.解决pcba虚焊的方法:我想这个问题应该是:有什么好办法较容易发现pcba虚焊部位。

1)根据出现的故障现象判断大致的故障范围。

2)外观观察,重点为较大的元件和发热量大的元件。

3)放大镜观察。

4)扳动电路板。

5)用手摇动可疑元件,同时观察其引脚焊点有否出现松动。

什么会出现虚焊?如何防止?虚焊是最常见的一种缺陷。

有时在焊接以后看上去似乎将前后的钢带焊在一起,但实际上没有达到融为一体的程度,结合面的强度很低,焊缝在生产线上要经过各种复杂的工艺过程,特别是要经过高温的炉区和高张力的拉矫区,所以虚焊的焊缝在生产线上极易‘造成断带事故,给生产线正常运行带来很大的影响。