线束加工工时对照表[1]

- 格式:xls

- 大小:56.00 KB

- 文档页数:5

工时定额的组成:1.批量加工的单件加工工时=基本时间+辅助时间+布置工作地时间+休息与生理需要的时间2.单件加工时:在以上的基础上加上相应的准备时间3.单件工时定额Td:单件时间td=tj+tf+tb+tx◆ 基本时间tj: 直接改变对象尺寸、开关、相对位置、状态或材料性质所用时间;◆ 辅助时间tf: 为实现工艺过程必须进行的各种辅助动作所用时间。

如装卸工件、操作要、改变切削用量、试切和测量工件、引进及退回刀具等动作所用时间。

辅助时间的的确定方法随生产类型不同而不同。

大批大量生产时,为了使辅助时间规定得合理,须将辅助动作分解成单一动作,再分别查表求得各分解动作的时间,最后予以综合;对于中批生产则可根据以往的统计资料确定;在单件小批生产中,一般用基本时间的百分比进行估算。

基本时间和辅助时间的总和称为作业时间◆ 布置工地时间tb:作班内照管工作地所耗的时间,调整更换刀具、修整砂轮、润滑擦试机床、清理切屑等。

一般按作业时间的2%~5%估算。

◆ 休息和生理时间tx:工作班内满足生理需要所耗的时间。

一般按作业时间的2%估算。

以上四部分时间总和就是单件时间td=tj+tf+tb+tx注意:因本厂每天有30分钟的休息时间,所以休息与生理需要时间tx不需计算在内;布置工地时间tb:车工,铣工按4%计算。

所以单件时间td=tj+tf+tb 组成在成批生产中,每一批工件的开始和终了时,工人需要做以下工作:A、开始时,要熟悉工艺文件,领取毛坯、材料,领取和安装刀具和夹具,调整机床及其他工艺装备等;B、终了时,要拆下和归还工艺装备,送交成品等。

这两部分所用时间叫做准备时间tz,设有N件产品,那分摊到每一个工件上的准备时间为tz/N,将这部分时间加到单件时间上去。

成批生产的单件核算时间:th=td+tz/N大批大量生产时,每个工作地始终完成某一道固定工序,tz/N接近0,故不考虑。

th=td。

4.缩减辅助时间。

在单件时间中占的比重较大。

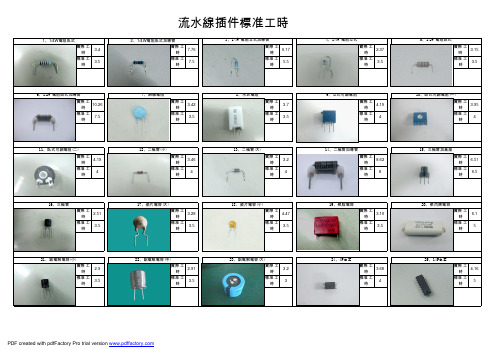

表1某企业线束标准作业时间(部分)标准作业内容安装水管带密封圈的端子插入护套不带密封圈的端子插入护套PVC 胶带点缠……标准时间/s 15545……随着汽车工业化的快速发展,市场需求量的增加,汽车线束作为汽车的一个重要零部件,直接影响到汽车的电气性能;为了控制线束成本,以及满足日益增长的需求量,提高线束加工品质和效率是各个汽车线束厂家的重点关注项目。

从原材料进入车间开始,到线束成品包装入库,线束加工制作一般分为4道主工序,包含下线工序、压接工序、装配工序、包装工序,每项工序中的各项操作都有不同的检验控制。

本文将重点介绍装配工序中的生产工艺制作。

1单板装配工艺单板装配制作是指一人或多人在固定区域的一块工装板上,按照工艺文件将导线、护套、熔断丝、扎带等材料装配成合格成品线束,普遍应用于一些导线根数较少的线束。

如:四门线束、空调线束、正负极线束等。

线束单板装配工艺的设计主要分为以下步骤。

1.1计算标准作业时间计算出单条线束装配的标准作业时间,根据计划日生产量来确定单板工装台的数量。

1)标准作业时间是相对企业内部而言,是企业内部制定的一个衡量生产效率的标准,不同的企业由于软件和硬件的差异,标准作业时间也会不同,表1为某企业线束标准作业时间。

2)单条线束的标准作业时间计算出以后,就可以根据客户的需求计划来计算日产量,从而确定工作台的数量。

如某线束客户计划需求量为5000套/月,企业月工作天数为24天,每天工作8小时,每人单条线束标准作业时间为0.3小时,则工作台数量可按照如下公式:工作台数量=(客户月需求量×标准作业时间)/(每天工作时间×每月工作天数)=(5000×0.3)/(8×24)≈7.8。

通过以上计算得出,操作工作台的需求量为8台。

3)从以上公式可以看出,工作台的需求数量与装配此线束的工作时间成反比。

在客户月需求量固定的情况下,安排此工位的工作时间越长,工作台的数量就越少。

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料:式中: H- 板厚mm k B - 材料宽度系数,查下表T 机=k BH22.2.棒料:式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H—方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间:4.装卸料时间及其它时间:T机=D24T 机=D —d 02 2410000T 机=H—H 0*B 0208000T吊=L 1000 T装卸LD综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+1800840T =k *a+b a3注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨 = T 风割 /22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊 2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC 式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时; 重量系数(B )T风割=风割长度×3+1.5V1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

工序标准时间设定一、工序制作时间如下:1、插IC并屈对角脚:4PIN IC 6秒6PIN IC 6秒8PIN IC 8秒14PIN IC 8秒16PIN IC 10秒20PIN IC 10秒22PIN IC 10秒24PIN ~42PIN IC 1 2秒2、插跳线3秒3、插电阻3秒4、插二极管、三极管(普通型)3秒5、插电容3秒6、插三极管(大功率三极管)4秒7、插一条连接线两端都插入PCB 5秒8、插一个继电器5~8秒9、插六个脚的火牛6秒10、压元件每个元件平均0.3秒11、焊咪头线时间2秒12、焊元件脚:元件脚直径为0.4~0.6mm焊盘直径为2~3mm 2秒元件脚超过0.6mm焊盘直径超过3mm 4秒焊火牛线(线芯直径=1mm焊盘直径为4mm)4秒13、焊排托锡焊接:2针2秒3针3秒4针4秒5针4秒6针6秒8针6秒9针7秒10针8秒11针9秒12针按此顺序依次10秒14、开关制托锡焊接:4PIN 4秒6PIN 6秒8PIN 8秒10PIN 10秒12PIN 12秒15、焊邦定IC:14PIN 7秒28PIN 14秒40PIN 20秒60PIN 30秒16、热压一点(热压点直径4mm)2秒17、热压一点(热压点直径超过4mm)4秒18、剪一个元件脚1~ 1.5秒19、热压胶柱子胶柱直径为3 mm长度为5 mm 5秒20、H/S合壳6秒21、座机合壳8~12秒22、贴一张12 mm或17 mm或24 mm的透明胶纸4秒23、焊一条线连接喇叭4秒24、装焊一个6个脚的收线制16秒25、装焊6个脚的拨动开关制16秒26装焊10脚或12脚的拨动开关制20秒27、插焊一个四芯623K插座线24秒28、插焊一个两芯623插座线12秒29、插焊4芯616E插座线22秒31、啤斑马纸(啤压时间)3~4秒32、啤斑马纸与机板上(啤压时间)4~5秒33、装一个喇叭3~4秒34、装一块电池片4秒35、装一块蜂鸣片4秒36、装咪入咪胶套(圆形咪套)3秒37、装咪入咪胶套(方形咪套)4秒38、贴一块纱网带贴哥罗芳4秒39、贴一块海棉4秒40、贴双面带胶海棉6秒41、打一点热胶3秒42、涂一外黄胶水2~3秒43、检查面壳(H/S面壳)6秒44、检查面壳(座机面壳)10秒46、检查底壳(座机底壳)10秒47、剪一粒字钮3~4秒48、执锡时间每个锡点0.2秒49装字钮一粒2~3秒50、锁螺丝每粒:3*6,2.6*6或更小的螺丝批力2~2.5Kgfcm2 3秒3*8,3/10,2.6*10的螺丝批力3~5gfcm2 4秒3*12,2.6*12,3*14或更小的螺丝批力5~6Kgfcm2 4.5秒51、装一粒胶脚4秒52、用雪梨纸包装一个手柄10秒53、用胶袋包装一个手柄4秒54、装一张电话卡4秒55、装一张PVC胶片4秒56、成型一个内盒8~10秒58、装一个螺丝帽4秒59、贴一张SABES 4~6秒60、对一条48mm,40~80cm的封箱胶纸4~6秒61、焊上条超过250mm的连接线6秒62、插焊一个直径为3mm的LED 10秒63、加锡于铜铂或鸡眼上每点3秒64、摆焊一个SMD电阻或电容8~10秒65摆焊一个SMD LED 10秒66、摆焊一个双灯SMD LED 12秒67贴一块胶纸于PCB铜铂上3~4秒二、机器加工元件时间如下:1、电阻成形0.3秒/粒2、跳线成形0.5秒/粒3、IN4148三极管成形0.3秒/粒5、大功率电阻成形0.33秒/粒三、手贴一粒元件(包括:电阻、电容、二、三极管) 3.5~4秒以上工序时间是由一份英文版翻译出来各总结过去经验及实际测量所得出的结果强化训练:1、生产的几大要素:①投入数量:是否按目标投入?依据拉上有良品的数量适当增加投入数以确保产量;②产品的品质:生产不良品是否正常?对不良品进行分类,由大到小逐一解决,不能解决的及时报上级;③工位的平衡:生产各工位有堆机现象;分析堆机原因,寻找解决方法,必要时请IE协助(工位平衡就是流程中各工位操作的节拍(单位)时间要均衡)2、工位平衡的四大原则:①取消:取消不必要的程序(有无多余的无效工艺操作动作;②合并:合并一些过于细分或重复的工作;③重排:经过取消,合并后,再根据“何人”“何处”“何时”进行重排,使其能有最佳的顺序,除去重复,使做事顺序合理;④简化:考虑最简单的方法及设备以省时间、人力、及费用,重新组织一个更有效率的程序;3、IE的七大手法:①流程分析;②动作研究;③动作经济原则;④人机配合;⑤时间研究;⑥工作抽查;⑦工作简化;4、基本动作要素:(1)空手移动;(2)抓住;(3)荷重移动;(4)定位;(5)组合;(6)取出;(7)使用;(8)放手;(9)调查;(10)寻找;(13)考虑;(14)方位调查;(15)保持;(16)不可避免的等待;(17)可以避免的等待;(19)休息;备注:1~9项是完成动作的必要性;10~14项影响并且阻碍第一类动作速度使其出现延误倾向;15~18项对推进工作完全没有作用,是浪费的动作;。