冷弯型钢滚弯解决方案探讨(精)

- 格式:pdf

- 大小:206.52 KB

- 文档页数:3

1.1 施工难点、重点及对策1.4.1冷成型钢框架施工要点墙体定位:根据设计施工图,在地面、混凝土翻边及墙顶上,放出隔墙边线和沿顶、沿地龙骨位置线、门洞口线。

墙顶弹线时要用吊锤自地面上吊线。

龙骨安装:施工龙骨时,按已放好的隔墙位置线,安装沿顶龙骨和沿地龙骨,沿顶龙骨和沿地龙骨要求用高边横龙骨,将龙骨用螺栓固定在屋面压型钢板上,螺栓间距不大于400mm。

地面龙骨用M12化学锚栓固定地坪或混凝土翻边上,膨胀螺栓起始位置距龙骨端不大于50mm,螺栓距400mm,成Z字型布置;每隔1200mm间距设置地脚加强件,采用M12化学锚栓固定在地坪或混凝土翻边上。

有混凝土翻边的,对翻边的要求是左右精度-5mm,可以比沿地龙骨略窄,但绝不能超出沿地龙骨宽度。

待墙体龙骨施工完毕,再在翻边表面进行一次抹灰收平,确保翻遍外口与龙骨外口平。

具体施工工艺流程:地面清理及找平完成——混凝土翻边施工完成——墙体定位——安装沿顶龙骨和沿地龙骨——安装边框龙骨——竖向龙骨位置分档——安装竖向龙骨——盒子梁加固——安装门框龙骨——安装横龙骨——检查龙骨安装——安装一侧衬板――机电铺管及附墙设备检查——填塞岩棉或玻璃棉(图纸要求墙体)——安装另一侧衬板——接缝及护角处理——铺设防水透气膜(图纸要求墙体)——质量验收。

正常情况下,冷成型钢框架施工需采用脚手架,脚手架距离墙体外皮的距离最好为400mm,龙骨连接主要采用的是4.8*16的平头自攻螺钉,辅以5.5*20及5.5*38的六角头自攻螺钉或射钉。

竖龙骨间距不大于400mm,横龙骨间距不大于1200mm。

龙骨施工注意控制垂直度,如遇到与主结构碰撞的情况,应在切除碰撞部分龙骨后,做补强处理。

门窗洞口需做过梁,过梁通常由4根龙骨拼装而成,过梁及洞口边加强龙骨的设置见图纸要求。

龙骨墙与结构梁的关系一般是两种,一、正对钢梁;二、在钢梁侧面;两种做法有不同的处理节点。

但与钢梁连接的紧固件需遵循以下原则:与12mm以上厚度钢板连接,采用射钉,与12mm以下厚度钢板连接,采用5.5*38长钻尾自攻螺钉。

冷弯型钢结构的施工工艺创新冷弯型钢结构在建筑领域中得到越来越广泛的应用,其优点包括轻量、高强度、耐腐蚀等特性。

然而,在施工中,冷弯型钢结构的加工和安装工艺存在一些挑战。

为了提高施工效率和质量,不断创新冷弯型钢结构的施工工艺显得尤为重要。

一、加强制造环节1. 引进先进设备:使用精密的冷弯机械设备可以有效地改善产品加工质量。

这些现代化设备能够准确地控制材料的加热温度、变形速率和压力等参数,从而使得冷弯型钢结构在加工过程中更加精准。

2. 优化材料选择:选择合适的材料对于提高施工效率和质量至关重要。

通过采用性能更好的冷轧板材料替代传统热轧板材料,可以降低施工难度并提高产品品质。

二、改进安装技术1. 提升安装效率:采用模块化设计思路,在生产阶段就对冷弯型钢结构进行标准化加工,使得现场安装更为迅速高效。

此外,使用预制构件和组装化施工方法也能大幅度缩短施工周期。

2. 强化连接技术:冷弯型钢结构的连接至关重要,传统的焊接方式存在一定的局限性。

可以尝试采用螺栓连接、锁扣连接等新型连接技术,提高结构的可拆卸性和重复利用率。

同时,通过精确控制螺栓预紧力,可以确保结构的稳定性和安全性。

三、优化质量控制1. 建立完善的质量管理体系:制定详细规范和标准,并严格执行。

加强对材料入库检验、工艺过程监控以及成品验收等环节的管控,确保产品质量达到设计要求。

2. 提高施工现场管理水平:加强对施工人员培训和技能提升,使其具备良好的职业素养和专业技能。

同时,在施工现场设置严格的安全防护措施,并进行定期检查和维护。

四、推进科技创新1. 运用信息化技术:借助先进的建筑信息模型(BIM)技术,可以在施工前进行模拟和优化,从而降低施工风险。

另外,通过引入大数据分析和人工智能等技术,可以实现更精准的材料管理、进度控制和质量验收。

2. 鼓励研发新材料:开展针对冷弯型钢结构的新材料研究,不断提升其力学性能、耐腐蚀性能和防火性能等方面的指标。

同时,加强与科研机构和相关企业的合作,促进创新成果的转化和应用。

收稿日期:2007-09-26作者简介:巩俊松(1982-),男,安徽泗县人,博士研究生,从事薄壁结构动力稳定研究。

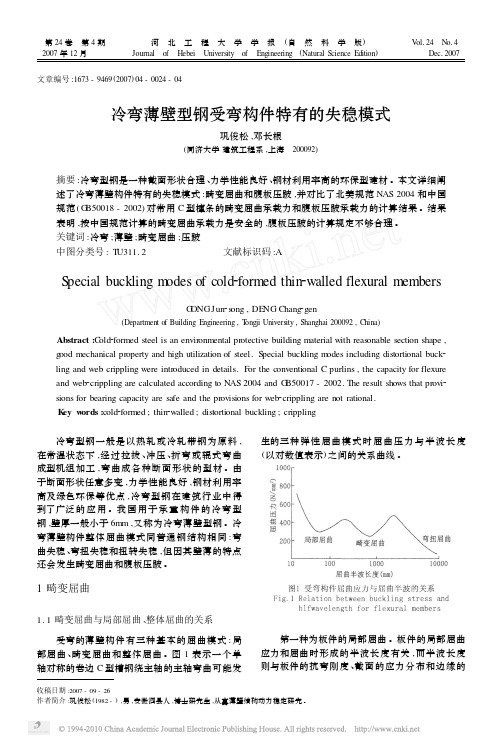

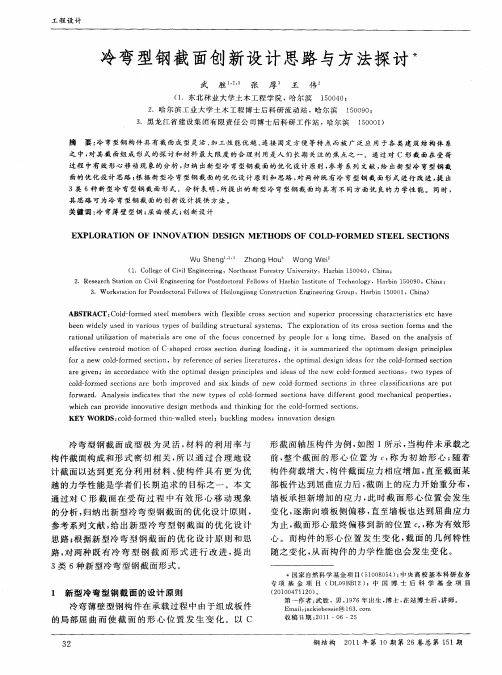

文章编号:1673-9469(2007)04-0024-04冷弯薄壁型钢受弯构件特有的失稳模式巩俊松,邓长根(同济大学建筑工程系,上海 200092)摘要:冷弯型钢是一种截面形状合理、力学性能良好、钢材利用率高的环保型建材。

本文详细阐述了冷弯薄壁构件特有的失稳模式:畸变屈曲和腹板压跛,并对比了北美规范NAS 2004和中国规范(G B50018-2002)对常用C 型檩条的畸变屈曲承载力和腹板压跛承载力的计算结果。

结果表明,按中国规范计算的畸变屈曲承载力是安全的,腹板压跛的计算规定不够合理。

关键词:冷弯;薄壁;畸变屈曲;压跛中图分类号:T U311.2 文献标识码:AS pecial buckling m odes of cold 2formed thin 2walled flexural membersG ONGJun 2s ong ,DE NG Chang 2gen(Department of Building Engineering ,T ongji University ,Shanghai 200092,China )Abstract :C old 2formed steel is an environmental protective building material with reas onable section shape ,g ood mechanical property and high utilization of steel.S pecial buckling m odes including distortional buck 2ling and web crippling were introduced in details.F or the conventional C purlins ,the capacity for flexure and web 2crippling are calculated according to NAS 2004and G B50017-2002.The result shows that provi 2sions for bearing capacity are safe and the provisions for web 2crippling are not rational.K ey w ords :cold 2formed ;thin 2walled ;distortional buckling ;crippling 冷弯型钢一般是以热轧或冷轧带钢为原料,在常温状态下,经过拉拔、冲压、折弯或辊式弯曲成型机组加工,弯曲成各种断面形状的型材。

浅析冷弯成型工艺出现的问题原因及解决方式冷弯成型工艺被称为一门“艺术”,其产品广泛应用于各个领域。

目前已有行业专家对其进行了较深入的理论研究,部分研究人员对成型过程进行了计算机仿真,且取得了一定成果。

但冷弯成型过程是一个十分复杂的过程,设计生产中仍有许多问题尚待解决,这些问题往往在调试生产过程中才能发现。

以宽幅断面薄板成型为例,如果设计不合理,在调试过程中会出现边浪、袋形波、纵向弯曲、角部皱褶、裂纹及扭曲等变形缺陷。

出现问题后再重新设计加工轧辊,必然会造成人力物力等资源的极大浪费。

如果能够了解这些缺陷的产生机理,在设计过程中尽量避免这些缺陷,或在缺陷出现后能够在原来的基础上对轧辊进行合理的改进,从而减轻甚至消除这些缺陷,仍可达到轧辊设计预期的目标。

以下是冷弯成型实际操作出现的问题的原因及一些简单分析1.袋形波的产生主要是由于板在弯曲过程中产生了横向拉伸应力和横向应变,而板料沿厚度方向的应变相对较小,根据材料变形的泊松关系,必然会在变形比较集中的部位沿纵向出现收缩变形。

在本实验中这种现象主要出现在四条变形弯角处,于是纵向收缩的部分对中部的板施加压缩力,部分地区在力的作用下发生失稳出现了袋状鼓包,这就是我们常说的袋形波。

袋形波主要是弹性变形。

2.边部波浪(以下简称边浪)是一种比袋形波更为常见的缺陷,它的产生主要是两种作用的综合:第一种同前面袋形波的机理相同,是由于断面弯曲部分材料受到横向拉伸应力,产生横向拉伸应变,在厚度方向应变不大的情况下,根据泊松关系出现纵向收缩,而边缘部分由于受到压缩应力产生边浪;第二种是边缘部分的材料先是在外力作用下被拉伸剪切变长,后又再次被压缩剪切产生塑性变形造成边浪。

这两种作用互相叠加,形成边浪。

3.造成纵向弯曲的原因较多,其中一个很重要的原因是断面的边部在弯曲侧面时受到张紧力的作用,力图将整个断面沿纵向拉长,但张紧力不足以拉长整个刚性断面,导致轧件前端出现向上或向下弯曲的现象。

钢筋冷弯加工技术措施钢筋冷弯加工是一种常见的加工技术,用于改变钢筋的形状和弯曲角度。

它在建筑、桥梁、道路等工程领域中广泛应用。

本文将详细介绍钢筋冷弯加工的技术措施,包括材料准备、加工工艺和注意事项等内容。

一、材料准备钢筋冷弯加工需要使用高质量的钢筋材料才能保证加工后的产品质量和使用寿命。

在进行冷弯加工之前,首先要对钢筋材料进行检查和筛选,确保材料没有损伤、疲劳或其他质量问题。

此外,还要根据实际需求选择适当规格和型号的钢筋材料,以满足加工要求。

二、加工工艺1. 弯曲角度和半径的计算:在进行钢筋冷弯加工之前,需要根据具体的设计要求和构件尺寸计算弯曲角度和半径。

这可以通过数学公式或使用计算机辅助设计软件来实现。

根据计算结果,可以确定加工时所需的模具和工艺参数。

2. 模具准备:钢筋冷弯加工需要使用专用的模具来实现预定的弯曲形状。

模具可以根据实际需要进行制作,通常使用钢材或其他适当的材料制作而成。

在使用模具之前,需要对其进行检查和调整,确保模具的准确度和可靠性。

3. 弯曲加工:根据事先计算好的加工参数和模具准备,可以开始进行钢筋的冷弯加工。

在加工过程中,应注意控制弯曲力度和速度,以避免钢筋断裂或弯曲形状不准确。

可以使用机械或人工的方式进行加工,具体方法根据加工设备的不同有所差异。

4. 检验和修正:完成钢筋冷弯加工后,应对加工后的产品进行检验和修正。

通过测量和比对加工前后的尺寸、角度和弯曲形状,可以判断加工质量是否满足要求。

如果有偏差或不合格的情况,应及时采取纠正措施,以提高产品的质量和可靠性。

三、注意事项1. 安全操作:钢筋冷弯加工涉及较高的机械力和能量,因此在加工过程中应严格遵守安全操作规程。

操作人员应佩戴防护设备,保持集中注意力,避免发生意外事故。

2. 加工环境:钢筋冷弯加工应在适宜的环境条件下进行。

加工场地应保持清洁、整洁,排除杂物和障碍物。

同时,应确保加工设备和工具的正常工作状态,及时进行维护和保养。

钢结构构件弯曲问题的解决方案钢结构构件在各种建筑和工程项目中扮演着重要的角色。

然而,由于受到外力的作用,这些构件常常会遭受弯曲变形,给项目的稳定性和安全性带来潜在威胁。

因此,寻找和实施解决这一问题的有效方案是至关重要的。

1. 材料选择与设计首先,在解决钢结构构件弯曲问题时,正确的材料选择至关重要。

钢材的强度和刚度能够提供良好的结构支撑,抵抗外力的作用并减轻弯曲变形。

选择高强度的钢材料可以更好地满足项目需求,例如使用高强度低合金钢(HSLA)或碳纤维增强复合材料(CFRP)等。

此外,通过细致的设计和计算,确定适当的截面形状和尺寸,可以最大程度地减少弯曲的可能性。

2. 加强支撑结构在设计过程中,考虑加强支撑结构是解决弯曲问题的重要环节。

通过增加框架和剪力墙等支撑结构,能够有效地分担和承担钢结构构件所受的荷载,减少弯曲变形的风险。

此外,合理设置纵横向的支撑结构,能够提升整个钢结构系统的稳定性和刚度,从而增强其抵御弯曲力的能力。

3. 应用预应力技术预应力技术是另一个值得考虑的方案,可用于解决钢结构构件的弯曲问题。

通过在构件上施加正向弯曲力,使其产生预先应变,可在一定程度上抵消所受外力的弯曲变形。

这种技术不仅可以提高构件的刚度和承载能力,还有助于提高整个结构的稳定性和安全性。

4. 热处理与综合使用钢结构构件经过适当的热处理可以改善其弯曲性能。

通过控制冷却速度、退火过程和温度等因素,可以调整钢材的晶格结构和力学性能,提高其抗弯性能。

此外,结合其他解决方案,如预应力技术、增加支撑等,可以形成综合应用的解决方案,提供更好的弯曲问题的抵抗能力。

综上所述,钢结构构件弯曲问题的解决方案可以从材料选择与设计、加强支撑结构、应用预应力技术、热处理与综合使用等多个方面入手。

在实际应用中,应根据具体项目和结构需求,综合考虑并采用适当的解决方案,以保证钢结构的稳定性和安全性。

通过持续的研究和实践,我们可以不断完善解决方案,为钢结构构件弯曲问题提供更好的解决方案。

钢材冷弯加工技术及其应用近年来,钢铁行业的发展迅速,而钢材加工工艺也随之不断进步,其中钢材冷弯加工技术便是一种受到广泛应用的技术。

钢材冷弯加工技术可以将钢材进行弯曲、压制、拉伸等加工,使钢材的形态和尺寸得到改变,从而适应各种需求的生产和建设。

本文将探讨钢材冷弯加工技术的原理、特点以及应用。

一、钢材冷弯加工技术的原理钢材冷弯加工技术是一种通过外力对钢材进行弯曲、压制等改变形态和尺寸的方法,而这一过程中并不需要加热处理。

所以,与其他加工方法相比,冷弯加工能够更好地保持钢材的化学成分和物理性能,从而保证了钢材制品的质量。

在钢材冷弯加工的过程中,主要应用了材料力学中的塑性原理。

因为钢材的塑性能力比较强,所以钢材在受到外力时,会对其产生弹性变形和塑性变形两种不同的变形形式,同时也会产生内应力。

压力会使得钢材内部的组织结构发生变化,从而使钢材的形态与尺寸发生改变。

具体来说,钢材冷弯加工主要包括弯曲、复合模制、自由弯曲等几种方法。

其中,在弯曲过程中,钢材受到垂直于坯料面的力,而在复合模制中,钢材则同时受到了径向和周向的作用力,从而使钢材得到了较大的拉伸和弯曲变形。

二、钢材冷弯加工技术的特点钢材冷弯加工技术的主要特点在于其适用性广泛、加工难度不大、费用低等方面。

首先,钢材冷弯加工技术适用于不同种类的钢材、不同形状和尺寸的加工要求,包括钢筋、钢管、U型钢等。

也就是说,钢材冷弯加工技术足以满足钢铁行业不同的加工需求。

其次,在相同的加工要求下,钢材冷弯加工技术的加工难度一般较低,这对于一些对操作技术要求不高、或缺少资源的企业具有更大的适用性。

最后,钢材冷弯加工技术费用低廉,加工过程不需要高温设备,也不需要工人具备较高的技术水平。

这些都在一定程度上降低了生产加工的成本。

三、钢材冷弯加工技术的应用由于钢材冷弯加工技术的上述优势,这一技术在工业领域应用范围广泛,例如建筑行业、车辆制造、家具装饰等。

在建筑行业中,钢材冷弯加工技术应用广泛。

大型Z字钢冷弯成形及其优化设计研究随着工业化进程的不断推进,大型钢结构在建筑、桥梁、航空航天等领域得到广泛应用。

其中,大型Z字钢作为一种常用的钢材,在工程中具有良好的承载能力和稳定性。

本文将对大型Z字钢的冷弯成形及其优化设计进行研究。

第一部分:大型Z字钢的冷弯成形大型Z字钢是通过冷弯工艺将板材弯曲成Z型截面的形状。

冷弯成形具有成本低、工艺简单、变形小等优点。

为了保证冷弯成形的质量,需要考虑以下几个关键问题:1. 材料选择:选择适合冷弯成形的材料是决定成形质量的关键因素。

一般选用低碳钢材料,因其具有较好的可塑性和延展性。

2. 弯曲半径选择:弯曲半径是指冷弯时所采用的曲率半径。

过小的弯曲半径会导致板材产生应力集中,容易引发断裂。

因此,应根据材料的特性选择适当的弯曲半径。

3. 冷弯角度控制:冷弯角度是指板材在弯曲过程中的弯曲程度。

冷弯角度过大,容易引起板材的脆性断裂;冷弯角度过小,板材的强度和刚度可能不满足要求。

因此,需要寻求合适的冷弯角度。

第二部分:大型Z字钢的优化设计为了进一步提高大型Z字钢的性能,需要对其结构进行优化设计。

以下是一些常用的优化设计方法:1. 材料选择优化:在确保基本性能要求的前提下,选择性能更优的材料可以降低成本、提高强度和稳定性。

通过计算分析和试验验证,确定最佳的材料参数。

2. 截面形状优化:通过改变Z字钢的截面形状,可以优化其承载能力和稳定性。

在保证经济性的前提下,通过数值模拟和结构优化方法,确定最佳截面形状。

3. 冷弯成形优化:通过改进冷弯成形工艺,提高大型Z字钢的冷弯成形质量。

可以采用先进的模拟技术,预测冷弯成形过程中的应力和变形情况,并进行工艺参数的优化设计。

4. 连接方式优化:大型Z字钢在实际工程中通常需要进行连接,连接方式的选择对结构的性能至关重要。

通过分析不同连接方式的优缺点,选择适合的连接方式,并进行连接设计优化。

综上所述,大型Z字钢的冷弯成形及其优化设计是保证结构性能和质量的重要环节。