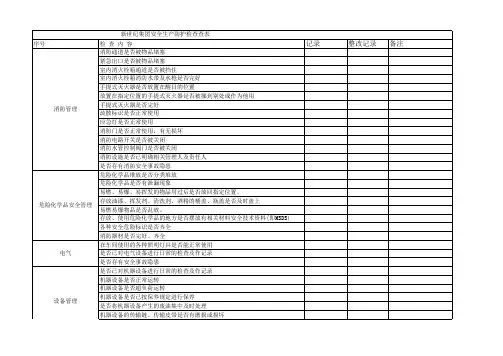

现场5S管理检查记录表

- 格式:doc

- 大小:52.50 KB

- 文档页数:2

5S 的检查要点——生产现场1、现场摆放物品(如原材料、半成品、成品、余料、垃圾等)是否定时清理,区分“要”与“不要”;2、物料架、模具架、工具架等是否正确使用与清理;3、模具、夹具、量具、工具等是否正确使用,定位摆放;4、机器上有无不必要的物品、工具或物品摆放是否牢靠;5、桌面、柜子、台面及抽屉等是否定时清理;6、茶杯、私人用品及衣物等是否定位摆放;7、资料、保养卡、点检表是否定期记录,定位摆放;8、手推车、电动车、架模车、叉车等是否定位摆放,定人负责;9、塑料篮、铁箱、纸箱等搬运箱是否定位摆放;10、润滑油、切削液、清洁剂等用品是否定位摆放并作标识;11、作业场所是否予以划分,并标示场所名称;12、消耗品(如抹布、手套、扫把等)是否定位摆放,定量管理;13、加工中的材料、半成品、成品等是否堆放整齐并有标示;14、通道、走道是否保持通畅,通道内是否摆放物品或压线摆放物品(如料箱、安全网、手推车、电动车等);15、不良品、报废品、返修品是否定位放置并隔离;16、易燃品是否定位放置并隔离;17、制动开关、动力设施是否加设防护物和警告牌;18、垃圾、纸屑、塑料袋、破布(手套)等有没有及时清除;19、废料、余料、呆料等有没有随时清除;20、地上、作业区的油污有没有清扫;21、饮水机是否干净;22、垃圾箱、桶内外是否清扫干净;23、墙壁四周蜘蛛网是否清扫;24、工作环境是否随时保持整洁、干净;25、长期置放(1 周以上)的物品、材料、设备等有没有加盖防尘;26、墙壁油漆剥落、地面涂层破损及划线油漆剥落是否修补;27、地上、门窗、墙壁是否保持清洁;28、下班后是否清扫物品并摆放整齐;29、是否遵守作息时间(不迟到、早退、无故缺席);30、工作态度是否良好(有无谈天、说笑、擅自离岗、看小说、呆坐、打磕睡、吃零食现象);31、服装穿戴是否整齐,有无穿拖鞋现象;32、工作服是否干净、整洁,无污洉;33、干部能否确实督导部属进行自主管理;34、使用公用物品、区域是否及时归位,并保持清洁(如厕所等);35、停工和下班前是否确实打扫、整理;36、能否遵照公司有关规定,不违反厂规。

生产现场5s检查记录表

摘要:

1.生产现场5S 检查记录表的定义和重要性

2.5S 检查记录表的内容和结构

3.如何有效地使用5S 检查记录表

4.5S 检查记录表的优点和作用

正文:

在生产现场,5S 管理是一种被广泛应用的管理方法,它源于日本的生产现场管理经验,包括整理、整顿、清扫、清洁和素养五个方面。

其中,5S 检查记录表是5S 管理中非常重要的一个工具,用于记录生产现场的5S 管理情况,帮助企业进行有效的现场管理。

5S 检查记录表的内容和结构通常包括以下几个部分:检查项目、检查标准、检查日期、检查人员、检查结果等。

检查项目一般包括生产现场的各个方面,如设备、工具、原材料、成品、工作台等。

检查标准则是根据企业的具体情况和要求制定的,用于衡量生产现场的5S 管理水平。

检查日期和检查人员则是记录检查过程的基本信息,检查结果则是对生产现场5S 管理的具体评价。

如何有效地使用5S 检查记录表呢?首先,企业需要制定详细的5S 检查标准,并进行全员培训,使所有员工都了解和掌握5S 管理的要求和方法。

其次,企业需要定期进行5S 检查,并要求检查人员认真填写检查记录表,对发现的问题进行及时整改。

最后,企业需要对5S 检查记录表进行汇总和分析,

找出生产现场的管理问题,制定改进措施。

5S 检查记录表的优点和作用主要体现在以下几个方面:一是可以提高生产现场的管理水平,提高生产效率和产品质量;二是可以提高员工的素养,增强团队凝聚力;三是可以降低生产成本,提高企业的经济效益。

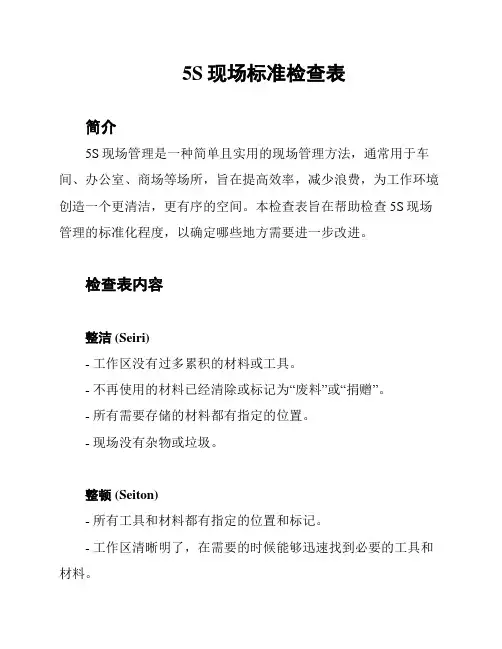

5S现场标准检查表简介5S现场管理是一种简单且实用的现场管理方法,通常用于车间、办公室、商场等场所,旨在提高效率,减少浪费,为工作环境创造一个更清洁,更有序的空间。

本检查表旨在帮助检查5S现场管理的标准化程度,以确定哪些地方需要进一步改进。

检查表内容整洁 (Seiri)- 工作区没有过多累积的材料或工具。

- 不再使用的材料已经清除或标记为“废料”或“捐赠”。

- 所有需要存储的材料都有指定的位置。

- 现场没有杂物或垃圾。

整顿 (Seiton)- 所有工具和材料都有指定的位置和标记。

- 工作区清晰明了,在需要的时候能够迅速找到必要的工具和材料。

- 所有储存物品的设备都处于合适的高度和角度。

- 经常使用的物品的位置更方便。

清扫 (Seiso)- 现场没有杂乱、污垢、油渍或其他污染物。

- 废弃物和不再需要的物品已清理干净。

- 每个人都有责任确保工作环境保持清洁。

清新 (Seiketsu)- 工作区需要定期清洁和检查。

- 在工作区保持整洁和整顿的行动是每个人的责任。

- 所有零部件都得到分类和标识。

- 每个人都得到操作指导和接受培训。

纪律 (Shitsuke)- 所有5S标准都得到合理的执行。

- 所有人都认识到5S的重要性。

- 所有人都生动地参与日常5S的任务。

- 所有人都自觉遵守5S标准。

结论通过使用本检查表,可以发现5S现场标准是否被正确实施,哪些方面需要改进。

这能够让我们为更好的工作环境,更高的效率和生产力创造一个更清洁,更整洁的空间。

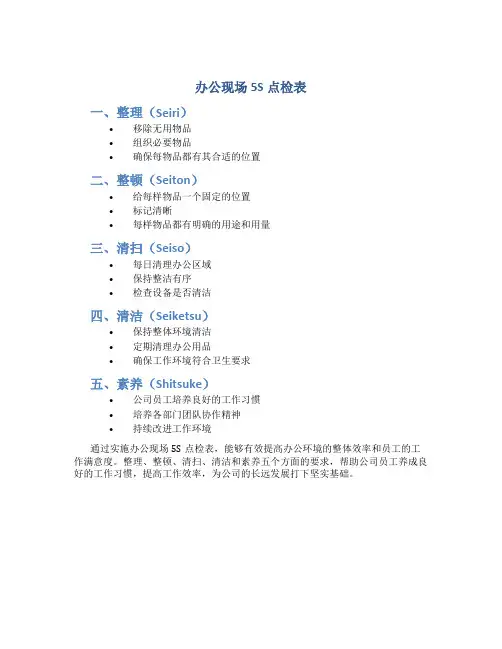

办公现场5S点检表

一、整理(Seiri)

•移除无用物品

•组织必要物品

•确保每物品都有其合适的位置

二、整顿(Seiton)

•给每样物品一个固定的位置

•标记清晰

•每样物品都有明确的用途和用量

三、清扫(Seiso)

•每日清理办公区域

•保持整洁有序

•检查设备是否清洁

四、清洁(Seiketsu)

•保持整体环境清洁

•定期清理办公用品

•确保工作环境符合卫生要求

五、素养(Shitsuke)

•公司员工培养良好的工作习惯

•培养各部门团队协作精神

•持续改进工作环境

通过实施办公现场5S点检表,能够有效提高办公环境的整体效率和员工的工作满意度。

整理、整顿、清扫、清洁和素养五个方面的要求,帮助公司员工养成良好的工作习惯,提高工作效率,为公司的长远发展打下坚实基础。

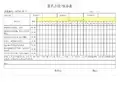

5S管理制度(检查表)5S管理制度一、目的:为了给车间员工创造一个干净、整洁、舒适的工作场所和空间环境,营造公司特有的企业文化氛围,达到提高员工素养、公司整体形象和管理水平的目的,特制定本度。

二、适用范围:车间的所有区域。

三、适用对象:车间所有员工。

四、为了推进5S的管理,公司成立“5S管理委员会”,由公司总经理、厂长、中层干部、基层管理者、一线人员组成,负责推行、检查、考核公司的5S现场管理工作。

五、5S管理委员会的职责:落实公司5S推进的各项工作及政策,全面提升工作现场的美观和整洁,达到高质、高效的工作效果。

六、5S的定义及目的,5S是指整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE),因其日语的罗马拼音均以“S”开头,因此简称为“5S”。

1.整理(Seiri):区分要用和不用的物品,不用的物品从现场彻底清除掉。

2.整顿(Seiton):需用物品按规定定位、定量摆放整齐,并标识清楚。

3.清扫(Seiso):清除责任区域的杂物、脏污,并防止污染的发生。

4.清洁(Seiketsu):将前3S(整理、整顿、清扫)的实施做到彻底化、制度化、规范化,并维持成果。

5.素养(Shitsuke):努力提高人员技能及修养,养成按制度、流程办事的工作作风。

七、5S要求(一)整理1.按要用和不用区别物品,按使用频率和预期使用周期,区别有用物品。

2.无用、不用、超过3个月才用的物品,坚决从工作现场清除。

公司和部门根据实际情况,确定被清除物品的处理和存放方式。

3.定期、随时整理,保证所属工作区域内无不用的物品。

(二)整顿1.生产区域:物料应有明确的放置位置,并按规定整齐摆放。

a)车间对所属各区域、工序、工位的物料,按来料、出料方向分类,结合现场分区线对具体位置进行分区规划,集中放置。

并将规划方案报经5S委员会领导批准和备案。

b)车间对各操作工位所使用的货架、推车、物料筐、工具、工装、量具、刀具、辅料等的放置位置进行合理规划,力求做到同一方向、同一工序的各工位协调一致。

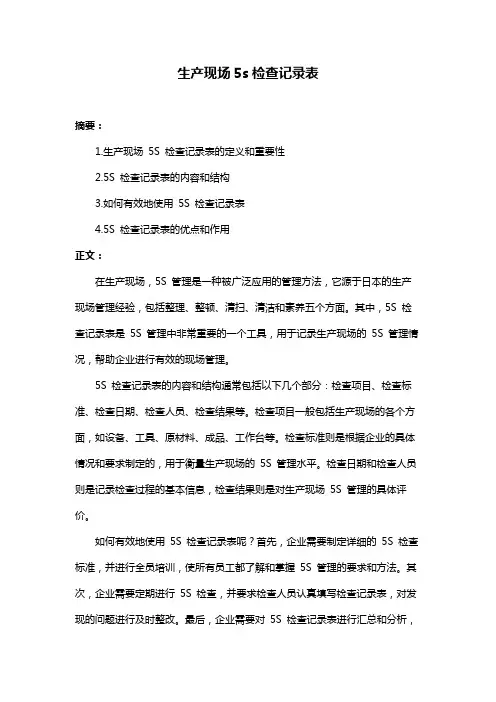

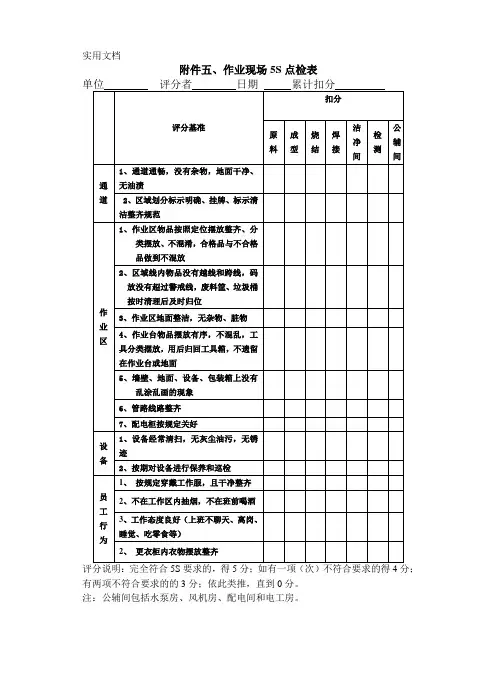

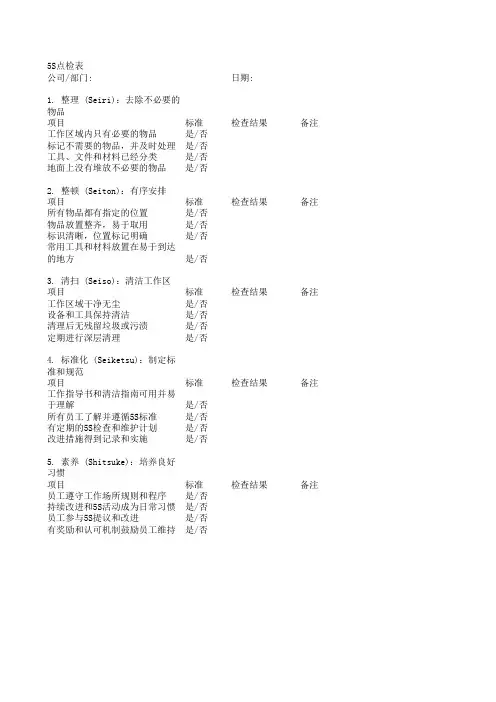

5S点检表

公司/部门:日期:

1. 整理 (Seiri):去除不必要的

物品

项目标准检查结果备注工作区域内只有必要的物品是/否

标记不需要的物品,并及时处理是/否

工具、文件和材料已经分类是/否

地面上没有堆放不必要的物品是/否

2. 整顿 (Seiton):有序安排

项目标准检查结果备注所有物品都有指定的位置是/否

物品放置整齐,易于取用是/否

标识清晰,位置标记明确是/否

常用工具和材料放置在易于到达

的地方是/否

3. 清扫 (Seiso):清洁工作区

项目标准检查结果备注工作区域干净无尘是/否

设备和工具保持清洁是/否

清理后无残留垃圾或污渍是/否

定期进行深层清理是/否

4. 标准化 (Seiketsu):制定标

准和规范

项目标准检查结果备注工作指导书和清洁指南可用并易

于理解是/否

所有员工了解并遵循5S标准是/否

有定期的5S检查和维护计划是/否

改进措施得到记录和实施是/否

5. 素养 (Shitsuke):培养良好

习惯

项目标准检查结果备注员工遵守工作场所规则和程序是/否

持续改进和5S活动成为日常习惯是/否

员工参与5S提议和改进是/否

有奖励和认可机制鼓励员工维持是/否

检查者:。

1.通道是否脏乱且阻塞2.工作场所及各角落里是否有长期不用及不必要的物品整理整顿清扫清洁素质合计3.办公桌(作业台)是否物品摆放杂乱且不干净整洁4.办公室东西摆放杂乱,没有相应的定置管理5.工作场所有无定置图及相应责任者6.非工作用的生活用品是否有定位放置且摆放整齐1.设备、机器、仪器是否摆放整齐,干净整洁2.工具是否有保养有定位放置且采用目视管理3.作业现场是否有不良品摆放且无明显标识4.是否有图纸、作业标示书且定位放置干净整洁5.车间路线管道是否杂乱摆放且有裸露现象6.配电柜是否有损坏且不干净整洁的现象7.窗台是否有杂物摆放1.地面及通道是否有烟蒂、纸屑、布屑,是否干净2.门窗及窗纱是否有损坏,积累灰尘,是否定期清洗3.墙壁是否有蜘蛛网,是否有长期积累的灰尘4.办公室地面、门窗是否干净整洁1.通道及作业区是否感觉舒畅2.地面是否干净、亮丽,感觉舒畅3.办公桌、作业台、架子是否干净且感觉舒畅4.设备、工具、仪器是否清洗干净,有全新的感觉1.上班期间是否严格按规定穿戴好工作服及上岗证2.工人仪容整齐,是否有不修边幅现象3.上班期间是否有举止粗野、口出脏言的现象4.上班期间是否有做与工作无关的工作5.上班期间是否有随意走动,或者有聊天说笑的现象100统计人:干净、整洁、无杂物无物品摆放有序且干净整洁摆放有序,有定置图有定置图,有相应责任人定位放置整齐、干净整洁有保养记录且有目视管理无或者有但有明显标识定位放置且干净整洁无杂乱、裸露现象无损坏且干净整洁无杂物无杂物且通道干净无损坏且干净整洁无蜘蛛网,无灰尘干净整洁感觉舒畅干净、亮丽干净干净、整洁穿工作服,佩戴上岗证无不修边幅现象无举止粗野、口出脏言现象无无审核人:44334444444434444444443345检查人:整理整顿清扫清洁素质1、各仓库内是否存在闲置物或者置留时间过长的物品。

2、成品仓、原辅料仓内行人、通行有无阻塞情况存在3、成品、原辅材料物品是否缺乏整理,人通行不便。

文件制修订记录1.0目的:对仓储的工作现场进行整理、整顿,保持生产设施处于清洁、整齐、有序的状态,并持续不断地改进工作环境的条件,以提高员工的工作积极性和工作效率,为确保项目质量创造条件。

2.0范围:凡与本项目质量有关的办公场所、库房区域等均适用。

3.0定义:3.1工作环境:指对仓储质量有影响的过程周围的条件。

包括作业人员的态度、举止、能力;仓库环境、库区与库房维护、灯光照明、噪声、通风、电器装置的控制,以及与仓储维护有关的安全事项。

3.2 5S指的是:整理、整顿、清扫、清洁、素养。

3.2.1整理:将办公场所和工作现场中的物品、设备清楚的区分为需要品和不需要品,对需要品进行妥善保管,对不需要品则进行处理或报废。

3.2.2整顿:将需要品依据所规定的定位、定量等方式进行摆放整齐,并明确地对其予以标识,使寻找需要品的时间减少为零。

3.2.3清扫:将办公场所和作业现场的工作环境打扫干净,使其保持在无垃圾、无灰尘、无脏污、干净整洁的状态,并防止其污染的发生。

3.2.4清洁:将整理、整顿、清扫的实施做法进行到底,且维持其成果,并对其实施做法予以标准化、制度化。

3.2.5素养:以“人性”为出发点,透过整理、整顿、清扫、清洁等合理化的改善活动,培养上下一体的共同管理语言,使全体人员养成守标准、守规定的良好习惯,进而促进全面管理水平的提升。

4.0职责:4.1各部门/班组负责包括作业现场、办公区域等工作环境执行、维持和管理。

4.2质量安全小组负责对作业现场、办公区域等工作环境的检查和监督。

5.3作业现场的环境要求:5.3.1库房没有“死角”或凌乱不堪的地方。

5.3.2库房内地面要保持洁净、无尘、无杂物,不允许有积水,不允许有散落杂物或物料。

地面区域线清晰无剥落,两侧物品不压线。

5.3.3库房内墙壁、门窗上不允许电线、残缺的宣传标语等废弃物,要保持洁净无尘;窗台上无杂物;墙壁无蜘蛛网。

5.3.4库房没有闲置或不能使用的推车、机器、设备、工装、物品等。

2 、发现问题必须在第一时间通知相关责任人进行整改,并及时上报;

3 、如有特殊情况在规定工作日整改不完成的,必须及时向有关领导请示;

4 、记录表需当日填写,按月进行汇总并交办公室存档。

2 、发现问题必须在第一时间通知相关责任人去现场进行整改,并及时上报;

3 、如有特殊情况在规定工作日整改不完成的,必须及时向有关领导请示。

4、记录表需当日填写,按月进行汇总并交办公室存档。

园林、卫生日常检查记录表

注:1、工作人员在检查工作时需通知物业相关人员进行陪同并做到认真细致

2、所发现问题必须及时通知相关责任人,并于一个工作日内整改完成;

用电日常监管检查记录表3 、需在当日依实填写记录表,按月进行汇总交办公室存档。

—1—作业现场的设备、仪器、工具、工作台、物品柜、架和物料检查标准:● 作业现场5S管理责任分区明确;●作业现场实行定置管理,绘有定置图并张贴在明显位置,摆放整齐有序且与定置图相符;●设备、仪器、工装、工具和物料等分类合理、有序摆放,易于查找取放;●现场没有无用或长久不用的物品;●作业现场设备油、液跑、冒、滴漏、飞溅、粉尘、匕屑、喷雾等污染源得到有效控制,保持现场整洁。

(有下列情况之一者)0分1.作业现场未实行责任分区;2.作业现场未实行定置管理,无定置图。

(有下列情况之一者)1-10分1. 不能使用的设备、仪器、工装、工夹量具集中有序摆放在现场;2. 设备油、液跑、冒、滴、漏、飞溅等污染源未得到及时有效控制;3. 超过2个月不使用的物料有序存放在现场;4. 工具箱(车、柜)内物品与工具无序混放;5. 工作台、物品柜内物品未分类摆放;6. 作业现场有温湿度要求,无温湿度控制措施。

(有下列情况之一者)11-20分1.生产现场实行定置管理,但仍有20%物品未按定置要求摆放;2.设备完好率达80%以上;设备油、液的跑、冒、滴、漏现象80%以上得到有效控制;3.设备、仪器、工装等保持良好状态,但较脏,维护保养不及时;4.生产现场有1个月以上待用的物料,且摆放有序;5.生产现场废弃的油液等未及时收回;6.工装、量具检查校验及时;但摆放不整齐;7.工具箱(车、柜)内的工具、刃具等分类清楚,定置摆放;8.有温湿度控制措施,无记录。

(有下列情况之一者)21-30分1.作业现场全面实行定置管理;2.设备完好率达85%以上;设备油、液的跑、冒、滴、漏现象85%以上得到有效控制;3.生产现场有15日以内待用的物料,且摆放有序,标识清楚;4.仪器、仪表、工装等按规定及时检查校准,且做到整洁、定置摆放;5.工具箱(柜)内的工具、刃具等分类清楚,有序定置摆放,但数量超过最低限量;6.工作台、物品柜物品合理分类有序摆放、但数量过多;7.占检查点20%工装夹具、设备仪器等擦拭不彻底,有灰尘和脏污;8.工具箱、工作台等存放的刃具70%有防护措施;9.工装夹(量、模)具及机床附件等保持良好工作状态,且做到整洁、分区分类定置摆放,70%实行了“一对一”标识;10.温湿度控制符合要求并有完整的记录。

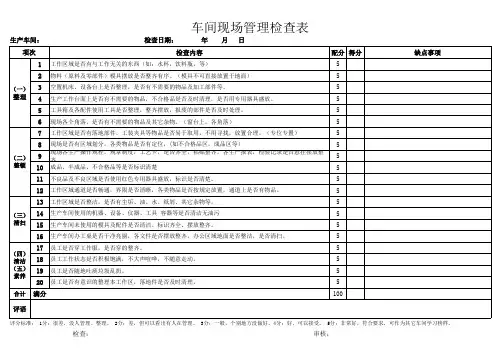

现场定置管理和5S检查注意事项

一、检查内容

定置管理:车间定置管理图全面,无漏或少区域。

现场区域区域颜色标志清晰;各类区域设置合理,齐全。

所有区域均有责任人标识并实施责任管理制。

易燃、易爆等安全、消防用品标识清晰。

各类目视看板内容齐全、记录及时。

整理:现场物品分类、标识和废品、余边料的整理、清理管理。

整顿:现场物品定置管理图实施有效;现场无乱堆乱放现象。

清扫:现场地面清洁,无水、油污或其它灰尘杂物;设备表面、工作台面干净、整洁;

现场设备日常维护、润滑良好;门窗干净。

清洁:员工穿带整洁;现场无争吵、窜岗、闲聊、干私活现象。

安全:通道畅通无阻;消防设备完好无损;用电安全,无乱接乱搭现象。

二、扣分要求

定置管理实施检查:每项每次扣分为:3分。

整理/整顿管理检查:每项每次扣分为:2分。

清扫/维护管理检查:每项每次扣分为:2分。

清洁/安全管理检查:每项每次扣分为:4分。

三、评分标准

a)满分为:100分;扣分累加;得分=100-扣分累加值

b)评级标准:90以上为优秀,挂优秀车间锦旗;80-90分为良好、挂合格车间锦旗

80分以下为待改进,挂待改进车间旗。

C)评级频次为:检查为每两周一次;评级分为两次检查所得平均分值。

该项考核分计车间月度综合考核。

每月汇同“工艺纪律检查”得分考核评级一次。

四、检查时间:每月和第二周和第四周五下午2:00。

五、检查人员:车间主任、计划调度员、设备员。

其中设备员为小组长负责检查结果的整理。

六、检查结果要求在下一个工作日下午3:00整理完毕并发至各被检查部门并予以公告通报。

七、第二次检查时须重点检查第一次检查不合格整改完成项目。