汽车车身内外饰的尺寸工程开发概述

- 格式:pdf

- 大小:2.08 MB

- 文档页数:28

汽车内外饰结构设计及成型工艺分析摘要:汽车内外饰件的设计已成为人们购买汽车时考虑的一个重要因素,对整个汽车行业的发展起着十分重要的作用。

基于此,本文重点论述了汽车内外饰结构设计及成型工艺。

关键词:汽车;内外饰;结构设计;成型工艺汽车生产属于高科技生产工艺,其程序复杂,不仅对内外饰结构设计有所要求,还需精妙的成型工艺。

因此,科学的工程设计能促进更好的人工制造,并与汽车生产的品质和质量密切相关。

所以,为了保证汽车产品的美感和品质,有必要掌握汽车内外饰结构设计的原则和基本内容,从而改善和提高成型技术与水平。

一、汽车内饰概述汽车内饰(AutomotiveInterior)是指汽车内部改装所用到的汽车产品,这部分零部件不光只有装饰作用,其所涉及到的功能性、安全性及工程属性较丰富。

汽车内饰系统是汽车车身的重要组成部分,内饰系统的设计工作量占到车造型设计工作量的60%以上。

车身设计分为造型设计和工程设计两部分,其次就是内饰系统的设计,车身外观覆盖件的设计排在最后。

二、汽车内外饰件的发展现状近年来,汽车几乎成为每家每户的标配,人们在选择汽车时对其内外饰部件提出了更高的要求。

因此,不仅汽车的外观越来越受到用户的关注,而且其内饰也是用户关注的重点。

舒适优美的车内环境无疑能给用户带来更好的使用体验,而汽车内饰也不仅仅是为了赢得用户的视觉青睐。

除了装饰车内空间给用户带来良好的视觉、触觉体验外,更重要的是具备安全性能。

虽然汽车内外饰部件只是汽车组装中的一小部分,但汽车内外饰件的质量和外观将直接影响到汽车给用户带来的整体体验。

因此,汽车零部件的设计水平及专业化生产无疑是提高汽车满意度的科学途径。

内外饰是车身系统的重要部件,它属于车身系统的一大主要零部件组件,与车身壳体、车身附件、座椅等部件共同构成一个完整的车身系统。

内外饰关系到汽车产品的安全、舒适、视觉性。

内外饰分为内饰件和外饰件,内饰件是具有功能性、装饰性的部件,更强调舒适性和视觉性,通常为非金属件。

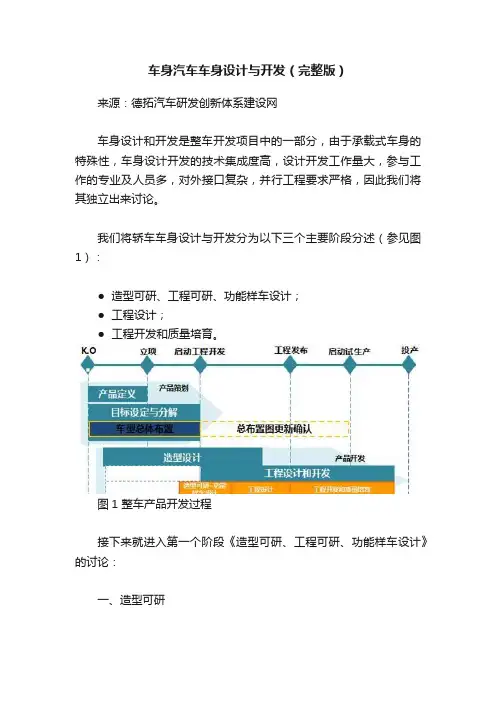

车身汽车车身设计与开发(完整版)来源:德拓汽车研发创新体系建设网车身设计和开发是整车开发项目中的一部分,由于承载式车身的特殊性,车身设计开发的技术集成度高,设计开发工作量大,参与工作的专业及人员多,对外接口复杂,并行工程要求严格,因此我们将其独立出来讨论。

我们将轿车车身设计与开发分为以下三个主要阶段分述(参见图1):●造型可研、工程可研、功能样车设计;● 工程设计;● 工程开发和质量培育。

图1 整车产品开发过程接下来就进入第一个阶段《造型可研、工程可研、功能样车设计》的讨论:一、造型可研当总布置给出了初步控制硬点图、造型给出了内外CAS面(3D数字化表面),车身即要进行造型的可行性研究(简称造型可研)。

业界将造型师称为Designer——设计师,他们是真正的概念和创意的提出者,因而在开发中享有至高的权威。

但是造型师的创意是需要工程实现的,因此作为它的技术支撑——车身部门首先要分析其创意的整体和各个局部实现的方式和代价,即可行性,这一工作就是造型可研。

该阶段车身主要从事几何绘制和分析:—选择相关部件的结构形式(也是车身部件的创意和构想);—绘制部件的断面、确定连接关系、对空间布置进一步细化,即做layout;—将白车身的主要断面放进内外CAS面之间,确定主要断面是否得到了保证;—进行法规满足性分析。

对于几何空间不够,造型元素实现的代价太大,法规不满足等都需要和造型部门协商、调整。

我们以结构选型举例:图2是前格栅的安装方案比较示意。

有安装在发动机罩上,也有安装在保险杠或车身上。

其中安装在机罩上还有嵌入式和与金属板连接式。

这些方案的美学效果、结构重量、制造成本都不一样。

因此类似的结构方案都要和造型敲定,以便造型能实现美学期望并锁定分缝线,车身确定大体结构及安装关系,项目认可成本,商品认可竞争力。

图2 前格栅安装方式对于一个成熟、积累较多经验的车身设计团队,结构选型的过程十分简单。

造型在效果图中表达清楚了,车身及相关部门明确一下是曾经某车的结构沿用就算定了。

汽车内饰塑料的应用现状及发展随着汽车工业的发展,塑料在汽车内饰材料中所占比例逐渐增加,已达60%以上。

据预计,到2000年我国的轿车产量有望突破110万辆大关,并且现在每辆轿车所消耗的塑料已达到70kg左右,即使按保守数字保计,2000年我国轿车内饰也将消耗塑料10万吨左右。

目前,国内已形成很多生产塑料制品的骨干企业,产品已达到国际80年代水平。

汽车内饰塑料的应用现状国外汽车内饰塑料采用最多的是PU、PVC、ABS和PP,日本这几种树脂占汽车内饰件用树脂的80%;西欧汽车内饰件多采用PU,约占内饰件的80%,近年来,由于 PP的改性及生产工艺的进步,大有代替ABS和PVC的趋势。

汽车内饰件制品主要有仪表板、车门内板、车门内板、转向盘、座椅等零部件。

仪表板硬质仪表板采用的塑料有PP、PPO、增强AS、超耐热ABS和ABS/PC等。

软仪表板多使用ABS和改性PVC片材,经真空吸塑成型后放入模具中,再注射PU 发泡而成。

由于半硬质PU泡沫的开孔性,因此它具有良好的回弹性,并能吸收50%-70%的冲击能量,安全性高,耐寒耐热,坚固耐用。

欧洲汽车的仪表板以ABS/PC及增强聚丙烯为主;美国汽车多用苯乙烯/顺丁烯二酸酐SMA,这种材料价格价格低,耐热耐冲击,具有良好的综合性能;日本汽车的仪表板曾采用过ABS、增强聚丙烯材料,目前以玻璃纤维增强的SAN为主,也有采用耐热性更好的改性PPE。

随着电子技术的应用,将把高度的控制技术、FF(发动机前置、前轮驱动汽车操纵系统)以及其它中央控制系统集中在仪表板周围。

因此,可能由纺织物取代目前的聚氨脂发泡体表面覆盖的聚氯乙烯表皮。

车门内板车门内板及前内护板等多采用复合板材,经真空吸塑成型而成,该工艺方法可制造出凸凹结构板材,以适应驾驶室内各种形状的要求。

在美国,门内饰板用APS 或PP注塑成形的居多数,部分汽车内饰板采用织物;欧洲汽车一般采用增强聚丙烯板材放填充物,再包皮的结构,填充材大多数采用薄的聚氨脂泡沫塑料片,表皮材料为PVC,也有使用织物的趋向。

浅谈尺寸工程在汽车开发中的应用摘要:科技时代下我国汽车行业实现了较为快速的发展,消费者对汽车外观以及性能等有了更高的要求,汽车产品的更新速度也更为迅速。

良好的质量是汽车品牌获得市场竞争力的基础所在,提升汽车设计和制造精度能最大程度上保证产品质量。

悬架、传动、操控、发动机系统以及内外装饰等方面的精度和产品开发周期、开发成本、质量性能有着直接关系,汽车产品的平稳性、密封性等皆和车身精度存在较大关联。

但开发中的设计与制造环节总会出现一些不能避免的误差,进而造成实际产品尺寸和设计值产生公差。

在开发中运用尺寸工程可保证汽车产品制造与管理等阶段的精度,对产品改进和企业发展具有较大价值,尺寸工程运用的最终目的在于积累生产经验,借助数据分析以及仿真技术等,在工程化阶段就可以设计出功能与外观皆优良的产品。

关键词:尺寸工程;汽车开发;应用研究1尺寸工程概念尺寸工程充分发挥以及体现了计算机仿真技术的作用,是通过对制造以及设计中的偏差和公差进行控制与优化,从而实现产品尺寸质量的提升,尽可能减少产品生产中由于设计偏差造成的成本消耗。

尺寸工程是为了让产品外观设计、装配以及功能更为符合消费者需求,能够经得起市场考验,其应当贯穿在产品开发的全过程中。

国内汽车行业发展中缺少健全的几何精度设计规范,设计的公差一般都是根据设计者的经验获取,合理性有待商榷。

尺寸工程是基于传统制造领域发展而来,其更为规范化,应用更加广泛,在工程制造领域中皆可以用尺寸工程保证产品的精度。

汽车开发中所应用的尺寸工程属于一个系统概念,涉及零部件制造、产品工装与外形设计、产品装配等。

汽车开发中可能会遇到诸多问题,例如产品装配时存在的装配干涉困扰,零部件制造时存在的尺寸公差是造成装配干涉的主要和直接原因,尺寸工程就能解决该问题。

因为尺寸工程的应用能最大程度上降低零部件尺寸公差,保证尺寸准确性以及车身精度。

由于车身上需要安装悬架、传动、操控、发动机等系统、外饰件、内饰件等部件,唯有严格控制车身精度,才能提升汽车产品质量以及性能,可以较大程度上提高整车的行驶平稳性、密封性等,以较高的质量在市场竞争中赢得一席之地。

汽车车身外饰设计作业指导书外饰件设计流程发现问题外饰件,是指车身外部可见的装于车身本体的功能件,这些件除满足本身功能外,还要求它们起装饰作用,而这些件对车身外形影响又比较大,如前、后保险杠,散热器面罩,防檫条,标记类,阻风板,扰流板,导流板等。

1.1前、后保险杠一般前后保险杠的结构大体雷同。

保险杠的功能如下:①保护功能,在汽车发生纵向碰撞时,保险杠应能吸收部分能量,以保护车身。

各国都有严格的法规,一般要求可吸收相当于8km/h速度下的冲击能量。

冲击后,对车身及车身功能件的保护和保险杠的永久变形量也都做了严格的规定。

有的法规放宽到4km/h,并取消了对保险杠变形量的规定。

一般视法规要求并根据造型、成本、品质等因素确定保险杠的形式和结构。

②装置功能,在保险杠上,有的装置着灯具、牌照架及牌照等件,要给予足够的空间和装置条件。

③美化功能④提高空气动力特性,保险杠正面迎风面积较大,对空气动力特性影响也大。

前保险杠形状的最佳化设计对减少正面迎风阻力系数和升力系数效果明显。

侧视图方向上,矩形断面保险杠的阻力最大,凸形断面的保险杠阻力较小。

俯视图形状上,应消除棱角与修饰端头形状,这样可以减少气流剥离和涡流的产生。

另外,保险杠的前端向前延伸可以减少阻力和升力。

在前保险杠下部设置阻风板或做出阻风板一类的形状,也对改善空气动力特性有作用。

1.1.1吸能型保险杠这类保险杠能满足8km/h速度冲撞的法规要求,他们的共同特点是都有能量吸收体。

一般由面罩、能量吸收体、骨架及连接件组成。

1)筒式结构能量吸收式图8-7-1为采用筒状能量吸收装置的保险杠系统,在这种能量吸收装置基础上又开用机械油等液体和在高压下像硅酮橡胶那样的显示液体性质的材料,通过偏移时产生粘性阻力吸收冲击能,比其他形式的保险杠吸能率高。

其特点是保险杠突出车身外的量小、耐温性好。

保险杠材料多用聚氨酯(PU)和聚丙烯(PP)等树脂。

2)发泡树脂能量吸收式图8-7-2这种形式比上述形式结构简单、质量小、成本低,并具有可吸收上下、左右偏置输入力的能力。

1、整车四大工艺:冲压、焊接、涂装、总装。

2、汽车动力性指标通常的评价参数:最高车速、加速时间、最大爬坡度。

3、典型的汽车总体结构包括:车身、发动机、底盘、内外饰、电器。

4、国际中规定汽车正面碰撞最低车速为:48km/h。

5、CNCAP(中国新车安全评定)中最高为5+。

6、驾驶舱布置需要与总布置(主要部门)协调。

7、汽车漏水的主要原因:车门变形不符合设计要求、密封条设计不合理、装配误差。

8、立柱类的小件装配到车身上时不需要设计专门的定位导向柱。

9、遮阳板的主要功能是遮挡强光影响,防止驾驶员眩晕。

10、与NVH性能关系密切的内饰件有:顶盖内衬、地毯、发动机仓隔热垫。

11、MOLDFLOW软件可以分析注塑件:变形情况、在模具中的流动情况、材料充模情况。

12、设计顺序:效果图、CAS面、油泥模型、A级面、工程化。

13、效果图分析内容:产品成型工艺性、安装可行性、成本可行性。

14、在车辆开发CAS面和模型阶段,仪表板设计人员需要配合其他部门对仪表板进行可行性分析:组合仪表视野分析、内部凸出物法规校核、前除霜风口、侧除霜风口位置可行性分析。

15、设计塑料件时某些地方可以不放拔模斜度,拔模斜度要考虑产品是否有皮纹。

16、2D图的功能包括:指导模具制作、指导零部件入厂验收、指导生产。

17、快速样件的作用:验证外观效果、验证设计结构、验证装配可行性。

18、运用START MODEL格式进行设计的好处:便于修改、提高设计效率、规范数据设计过程。

19、增加加强筋或安装点可以有效改善产品强度。

20、顶盖内衬成型方式:热压。

21、处理皮纹亮度高的方式:模具喷沙、产品工艺参数调整。

22、工装样件提供时如检具未验收,可采取全尺寸检测方式确认工装产品与设计数据的符合性。

23、不同材料、皮纹、光泽度的零件选用同种颜色时,应采用特殊产品单独封样方式保证试装成功。

24、能确保内饰板与座椅条纹绒面料(方向不同,色差不同)的一致性是:技术条件明确装配方向、封样。

汽车内外饰设计介绍展开全文我们启飞汽车设计在之前一篇文章中讲到:内外饰设计作为汽车设计里面的一个环节,它是汽车工程化数据的一个重要部分。

一般主机厂都用CATIA完成的设计过程。

了解这个知识体系需要了解一些内容:内外饰结构分类。

内外饰设计流程(一)如下几个分类:需要明确一个概念:广义上整车上注塑件都属于内外饰设计范畴。

后面会有一些特殊的说明,类似于座椅密封条和车灯等这一块的特殊性。

一般内外饰的分类,多数按照不同部件在整车上的空间进行分类。

在驾驶室之外的注塑件我们称之为外饰件、驾驶室之内的我们称之为内饰件。

一般公司内外饰设计部门组织划分也分为内室和外室两个科室。

几个概念需要重新说明一下1.类似座椅比较特殊。

一般有专门的座椅系统的工程师,基本上他们划分的还是比较清楚。

2.地毯这类软饰也比较特殊,一般情况下也有供应商完成。

3.虽然从大属性上车灯罩属于内外饰范畴,但是一般也有专门的车灯工程师去完成,里面需要涉及到的一些光学知识,跟内外饰的知识区别还是很大。

4.密封条系统也比较特殊,一般情况下都是供应商完成的,不是内外饰设计工程师的职责。

1.1前保系统:保险杠本体、上下通风格栅、雾灯及雾灯照、启飞前保设计前保附件:品牌标志、前挡风密封胶条、雨刮喷嘴、雨刮片、前挡盖板。

如下图。

启飞前保附件设计1.2门护板系统上护板,下护板本体、地图袋、装饰条、嵌式板、开关面板、内扣手、启飞前保门护板系统附件介绍:后视镜、内开把手、反转开关、门控灯开关、门开装饰条等、如下图门护板1.3顶棚总成:遮阳板、后顶灯、安全拉手、车顶控制台、顶棚顶棚结构1.4仪表台总成:仪表台本体、组合仪表护罩、手套箱,封口,中控面板、副仪表台。

仪表系统仪表系统的附件:各类开关、操纵杆、方向盘里程表、烟灰缸仪表系统1.5内饰护板总成系统:A柱上下护板、b柱上下护板、c柱上护板、后门槛护板、d柱护板,后侧围护板。

侧围护板(二)内外饰设计开发流程内外饰开发流程根据上面流程图,它不光代表一个内外饰系统开发流程,基本上囊括了所有研发体系里面的一个开发流程。

车身内外饰总布置设计(第一草稿)车身内外饰总布置设计的工作内容是相关零部件位置的确定。

它的前提是完成了产品开发规划,包括初步确定了整车的主要性能参数、尺寸参数以及车身布置及结构型式;动力总成和底盘的布置型式,以及各总成机构间的位置关系和连接关系等。

在车身总布置设计中,根据产品开发规划首先确定出车身外表面各部分的特征位置点和外形特征尺寸,并符合车身布置尺寸要求和造型要求。

这些特征位置点是进一步完成车身布置设计、内部设计、外形设计及结构设计的基本参考位置。

见下图:在初步确定上图位置点后,相当于完成了车身总布置草图,下面开始进行车身总布置设计:(因为总布置设计的同时,造型也同时产生,因此需要二者相互妥协配合)1、轿车车身地板的布置1)确定前后轮罩的空间大小和形状:作前轮转向跳动图(一般取转向角为±25°)和后轮跳动图,可以确定出前后轮罩的空间大小及形状,同时也确定了在翼子板上的轮罩开口形状,在符合此条件下应与车身的造型风格一致。

车轮跳动的极限位置与悬架的结构形式、参数、以及橡胶缓冲限位块的允许压缩量有关。

同时还要考虑车身侧倾时,车轮相对车身的横向摆动或偏转量对轮罩宽度的影响。

2)地板布置:根据前后轮罩的位置和形状,最小离地间隙、发动机和传动系的布置形式、地板结构和门槛下沿线的高度初步确定地板的高度和布置形式。

发动机安装高度、地板型式和高度的确定,应该保证发动机下部、地板下部个总成的离地间隙。

2、轿车车身前围的布置1)保证前围板与发动机后端之间有足够的间隙,以布置转向系统的机构,制东系统和离合器系统等的管路和附件,暖风系统的风道,并且考虑其维修的方便性。

而在前围的室内一侧,则装有隔热隔声和隔振材料层,固定安装制动器、离合器和方向盘灯操作系统的支架,以及暖气设备等。

前围下部采用倾斜面与地板连接,其倾斜位置一般与前轮轮罩面相切,在侧视图上为切于轮罩线的切线(约45°角)。

这样有助于前排乘员的搁脚姿势和加速踏板的布置,另外可使地板前部的凸包减少,形状规整。