异型坯生产工艺参数

- 格式:docx

- 大小:46.63 KB

- 文档页数:2

《异形坯连铸结晶器流场与锥度的研究》篇一一、引言异形坯连铸技术是现代钢铁工业中的关键工艺之一,它涉及到钢铁生产中的连铸环节,其中结晶器流场与锥度的研究对于提高产品质量、降低生产成本以及优化生产过程具有重要意义。

本文旨在研究异形坯连铸结晶器流场与锥度的关系,为实际生产提供理论依据和指导。

二、文献综述在过去的研究中,许多学者对连铸结晶器流场与锥度进行了深入研究。

流场的研究主要关注流速、流向以及流量的分布,而锥度研究则主要关注结晶器出口处坯料的形状变化。

这些研究对于提高连铸过程中的金属液态流动性和减少漏钢等事故具有重要意义。

然而,对于异形坯连铸而言,由于其坯体形状的特殊性,其流场与锥度的研究尚处于初级阶段,仍需进一步深入研究。

三、研究方法本研究采用数值模拟和实验研究相结合的方法。

首先,通过建立异形坯连铸结晶器的三维模型,利用计算流体动力学(CFD)软件进行流场模拟,分析流速、流向及流量的分布情况。

其次,根据模拟结果,设计实验方案,通过实际生产过程中的数据采集,验证模拟结果的准确性。

最后,结合流场与锥度的关系,分析异形坯连铸过程中可能存在的问题及优化措施。

四、流场分析通过CFD模拟,我们发现异形坯连铸结晶器内部流场具有以下特点:1. 流速分布:在结晶器内部,流速在不同位置存在明显差异。

靠近结晶器壁处的流速较低,而中心区域的流速较高。

这种流速分布有利于金属液的均匀流动和热量传递。

2. 流向:金属液在结晶器内部主要沿垂直方向流动,同时受到壁面摩擦和温度梯度的影响,产生一定的水平流动。

这种流向有助于将热量从高温区域传递到低温区域。

3. 流量:结晶器入口和出口的流量对流场具有重要影响。

当入口流量过大时,可能导致流速过快,造成金属液溅出;而当入口流量过小时,则可能影响金属液的充型和凝固过程。

因此,需要合理控制入口流量,以保证流场的稳定性。

五、锥度分析锥度是异形坯连铸过程中一个重要的参数,它直接影响着坯料的形状和质量。

连铸异形坯特点

1.形状多样性强:连铸异形坯可以根据不同的需求和用途,生产出各种不同形状的坯料,如圆形、方形、六边形、椭圆形、扁平形等。

2.尺寸精度高:连铸异形坯的生产过程中,通过控制浇口、结晶器和冷却系统等参数,可以实现较高的尺寸精度,满足各种精度要求。

3.表面质量好:连铸异形坯在生产过程中,通过控制结晶器和冷却系统等参数,可以实现坯料表面质量的优化,减少缺陷和气孔等问题。

4.生产效率高:连铸异形坯的生产过程中,可以实现连续生产,生产效率高,可以满足大批量生产的需求。

5.节约材料:与传统的铸造方法相比,连铸异形坯可以减少废料和损耗,节约材料成本。

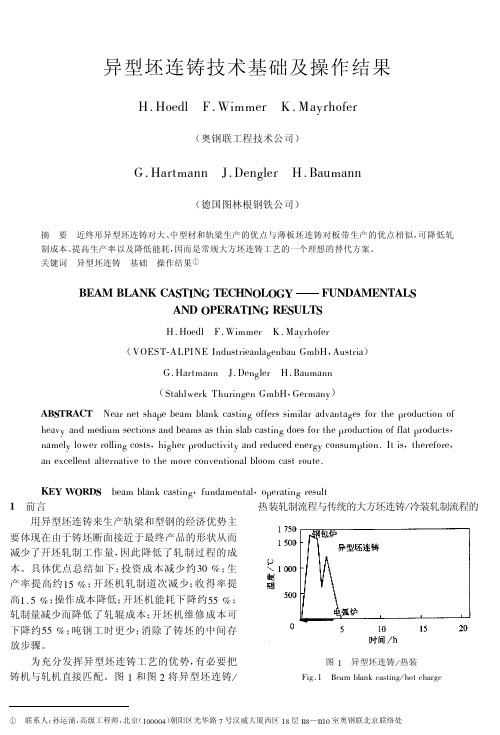

异型坯连铸技术基础及操作结果H.Hoedl F.Wimmer K.Ma y rhofer(奥钢联工程技术公司)G.Hartmann J.Den g ler H.Baumann(德国图林根钢铁公司)摘要近终形异型坯连铸对大、中型材和轨梁生产的优点与薄板坯连铸对板带生产的优点相似,可降低轧制成本、提高生产率以及降低能耗,因而是常规大方坯连铸工艺的一个理想的替代方案。

关键词异型坯连铸基础操作结果①BEAM BLANK CASTING TECHNOLOGY FUNDAMENTALSAND OPERATING RESULTSH.Hoedl F.Wimmer K.Ma y rhofer(VOEST-ALPINE Industrieanla g enbau GmbH,Austria)G.Hartmann J.Den g ler H.Baumann(Stahlwerk Thurin g en GmbH,German y)ABSTRACT Near net sha p e beam blank castin g offers similar advanta g es for the p roduction of heav y and medium sections and beams as thin slab castin g does for the p roduction of flat p roducts,namel y lower rollin g costs,hi g her p roductivit y and reduced ener gy consum p tion.It is,therefore,an excellent alternative to the more conventional bloom cast route.KEY WORDS beam blank castin g,fundamental,o p eratin g result1前言用异型坯连铸来生产轨梁和型钢的经济优势主要体现在由于铸坯断面接近于最终产品的形状从而减少了开坯轧制工作量,因此降低了轧制过程的成本。

《连铸H型异型坯二冷配水及凝固规律的研究》篇一一、引言连铸是现代钢铁生产过程中的关键技术之一,它涉及将熔融的钢液经过特殊装置处理,将其固化成具有一定形状的铸坯。

在众多类型的连铸中,H型异型坯以其独特的使用特性与广泛的工业应用受到特别关注。

H型异型坯的生产过程中,二冷配水系统的设计及其对凝固规律的影响尤为关键。

本文将围绕连铸H型异型坯的二冷配水技术及凝固规律进行深入研究。

二、H型异型坯二冷配水技术2.1 二冷配水的概念及重要性二冷配水系统是指在连铸过程中,通过调节和控制二次冷却水的分布和流量,以影响铸坯的凝固过程和表面质量的技术。

对于H型异型坯来说,其结构特点决定了合理的二冷配水策略至关重要。

2.2 配水系统设计要素设计二冷配水系统时,需考虑钢种特性、铸坯厚度、拉速等工艺参数,同时需根据H型异型坯的具体结构特点,合理布置喷嘴位置、角度及数量,确保冷却的均匀性和有效性。

2.3 配水策略及优化通过试验和模拟分析,研究不同配水策略对H型异型坯凝固过程的影响,如采用智能控制算法对喷水系统进行实时调节,以达到最佳的冷却效果。

同时,根据实际生产过程中的反馈数据,不断优化配水策略。

三、凝固规律研究3.1 凝固过程的基本原理H型异型坯的凝固过程涉及到钢液的相变、传热等多个物理过程。

研究这些过程的规律,对于理解并优化连铸工艺具有重要意义。

3.2 凝固过程中的相变行为通过热力学分析和相图研究,了解钢液在凝固过程中的相变行为,如固相线温度、液相线温度等关键参数的确定。

3.3 传热过程分析通过数值模拟和现场实测,研究铸坯在凝固过程中的传热规律,包括热量传递的速率、方向及影响因素,为优化二冷配水提供理论依据。

四、实验与结果分析4.1 实验设计与实施设计并实施一系列的实验,包括模拟实验和实际生产实验,以验证二冷配水策略的有效性及凝固规律的准确性。

4.2 实验结果分析通过分析实验数据,得出不同二冷配水策略下H型异型坯的凝固过程、表面质量及内部组织结构的变化规律。

《H型异型坯结晶器钢液流动与凝固规律的研究》篇一一、引言随着现代钢铁工业的快速发展,H型异型坯作为一种重要的钢铁产品,其生产过程中的钢液流动与凝固规律成为了研究的热点。

了解并掌握这些规律,对于优化生产工艺、提高产品质量、降低生产成本具有重要意义。

本文旨在研究H型异型坯结晶器中钢液流动与凝固的规律,为实际生产提供理论支持。

二、H型异型坯的概述H型异型坯是一种具有特殊断面的钢材产品,其断面形状类似于英文字母“H”。

由于其具有良好的力学性能和焊接性能,广泛应用于建筑、桥梁、船舶、车辆等领域。

在生产过程中,钢液的流动与凝固规律直接影响到H型异型坯的质量和性能。

三、钢液流动的研究1. 实验方法为了研究H型异型坯结晶器中钢液的流动规律,我们采用了数值模拟和实际观测相结合的方法。

首先,建立数学模型,运用计算流体力学(CFD)技术对钢液的流动进行模拟。

同时,通过高速摄像技术对实际生产过程中的钢液流动进行观测。

2. 钢液流动的特点根据实验结果,我们发现H型异型坯结晶器中钢液的流动具有以下特点:(1)钢液在进入结晶器后,受到结晶器壁面的影响,产生旋转流动。

(2)在结晶器的不同区域,钢液的流速存在差异,流速较大的区域主要集中在结晶器的入口和出口。

(3)钢液的流动受到温度梯度和溶质浓度梯度的影响,表现出一定的对流和扩散现象。

四、凝固规律的研究1. 凝固过程的分析H型异型坯的凝固过程是一个复杂的物理化学过程,涉及到钢液的冷却、结晶、相变等多个环节。

我们通过实验观测和数值模拟的方法,对凝固过程进行了深入分析。

2. 凝固规律的特点(1)钢液的凝固过程受到结晶器温度、钢液成分、浇注速度等多个因素的影响。

(2)在凝固过程中,钢液的微观结构发生变化,形成一定的晶体结构。

(3)凝固过程中的温度梯度和溶质浓度梯度对产品的组织和性能产生影响。

五、影响因素的分析与优化措施1. 影响因素的分析通过对实验结果的分析,我们发现影响H型异型坯钢液流动与凝固规律的因素主要包括:结晶器温度、钢液成分、浇注速度等。

《异形坯连铸结晶器流场与锥度的研究》篇一一、引言随着现代冶金工业的快速发展,异形坯连铸技术因其高效、灵活的生产特点,得到了广泛应用。

在异形坯连铸过程中,结晶器流场与锥度是影响铸坯质量的关键因素。

因此,对异形坯连铸结晶器流场与锥度的研究,对于提高铸坯质量、优化生产流程具有重要意义。

本文旨在通过实验与模拟分析的方法,对异形坯连铸结晶器流场及锥度进行研究,为实际生产提供理论依据。

二、流场研究1. 实验方法为研究异形坯连铸结晶器流场,采用实验方法进行测量与分析。

首先,建立实验模型,根据实际生产中的连铸机参数及工艺要求,设计合适的实验装置。

其次,通过高速摄像技术和粒子图像测速技术(PIV)对结晶器内的流场进行实时观测与测量。

最后,收集数据并进行分析。

2. 模拟分析除了实验方法外,还采用数值模拟的方法对异形坯连铸结晶器流场进行研究。

通过建立数学模型,利用计算流体动力学(CFD)软件进行仿真分析。

在模拟过程中,充分考虑结晶器内流体的物理性质、边界条件等因素,以获得更准确的流场分布。

三、锥度研究1. 锥度定义及影响因素异形坯连铸结晶器的锥度是指结晶器出口处铸坯断面的几何形状。

锥度的大小直接影响到铸坯的尺寸精度和质量。

影响锥度的因素包括熔体成分、结晶器形状、冷却条件等。

2. 锥度对铸坯质量的影响锥度过大或过小都会对铸坯质量产生不良影响。

锥度过大可能导致铸坯出现凹陷、气孔等缺陷;锥度过小则可能导致铸坯产生鼓包、夹渣等缺陷。

因此,合理控制锥度是保证铸坯质量的关键。

四、实验与模拟结果分析1. 流场分析通过实验和模拟分析,发现异形坯连铸结晶器内流场具有明显的非均匀性特点。

流速在结晶器内部不同位置存在差异,特别是在出口附近,流速分布尤为复杂。

为优化流场分布,需对结晶器结构进行合理设计,以改善流速分布的均匀性。

2. 锥度分析根据实验和模拟结果,得出不同工艺条件下锥度的变化规律。

在特定工艺条件下,存在一个合理的锥度范围,使得铸坯质量达到最优。

莱钢近终型异形坯连铸机的生产与实践吕铭1,王学新1,卢波1,单国新2,单兆光1张庆1,陈永生 1 (1.莱钢股份有限公司俩钢厂,山东莱芜 271104;2.西门子奥钢联,奥地利林茨)摘要:主要介绍世界上最大的近终型异形坯连铸机在莱钢的生产实践,本文从工艺、操作、质量改进等方面阐述近终型异形坯的生产实践过程,特别是在解决腹板裂纹和漏钢等问题方面,采取了优化配水模型、改进保护渣、提高钢水质量等措施,取得了较好的效果。

关键词:异形坯;生产工艺;铸坯质量;腹板裂纹;漏钢The Production and Practice of the Near Net Shape Beam Blank Caster in LaigangLV Ming1, WANG Xue-xin1, LU Bo1, G.X.Shan2SHAN Zhao-guang1, ZHANG Qing1,CHEN Yong-sheng1(1. Steel-making piant of LAIWU I&E Limited , LAIWU 271104, China ;2. Siemens VAI Linz,Austria )Abstract: The procuction and practice of the world’s largest near-net-shape beam blank caster in Laiwu Steel is introduced in process,operation and quality improvement. The optimization of water distribution model and the improvement of flux properties and steel quality achieved good result in the solution of web plate cracks and breakout.Key words: Beam Blank Caster; production technology; casting blank quality; web plate cracks ;break-out1 前言经过近几年的发展,2007年莱钢集团H 型钢总产量达到240万吨,涵盖小型、中型、大型等全部H型钢规格,成为中国境内最大的H型钢生产基地。

长治钢铁厂H型钢生产线流程见习

1.钢种:

浇铸异型坯对钢水的要求与其他钢种有何不同?

大包单包浇铸时间:

中间包容积:

中间包采用何种控流技术?

采用什么方法去除夹杂物?

1.异型坯断面尺寸:H小于430mm为小异型坯;大于430mm为大异型坯。

目前浇铸

的最大H为1100mm的。

台数:

(共用一个钢包同时浇注一流或多流铸坯的一套连铸设备)

机数:

(具有独立的传动系统和工作系统)

流数:

(每台连铸机所能同时浇注铸坯的总根数称为连铸机流数)

连铸机半径:

连铸机工艺参数:

1)拉坯速度:

2)液相穴深度:

3)冶金长度:。

决定连铸机的生产能力)(根据最大铸坯厚度、最大拉速确定的液相深度L

冶

4)铸机长度:

是从结晶液面到最后一对拉矫辊之间的实际长度。

这个长度应该是冶金(铸机长度L

机

长度的1.1~1.2倍)

3.结晶器主要参数:

类型:弧形还是板型

1)长度:

(相同拉速下,越长坯壳越厚,越安全。

大致在700-830之间)

2)锥度:

(考虑由液态到固态及冷却到常温的所有收缩量,一般总收缩量取值在0.7%-1.2%)

(由所浇铸最大比例钢种收缩特性及锥度确定)

4)水缝及水流速度

内外水套之间的缝隙是,流速m/s。

冷却水进水方式:

出水方式:

4.是否存在工艺缺陷或者存在的问题是什么?

5.和国内先进水平还存在那些方面的差距?

6.轧制过程:道次

7.产品型号、用途及市场前景如何?。