生产工艺关键控制点参数表

- 格式:doc

- 大小:838.00 KB

- 文档页数:2

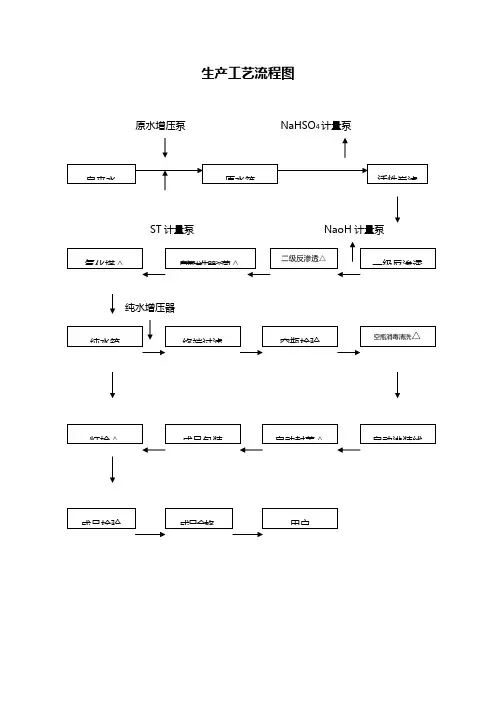

生产工艺流程图原水增压泵 NaHSO 4计量泵ST 计量泵 NaoH 计量泵纯水增压器备注:△——关键控制点1、原水、管道及设备的维护及清洗消毒:生产用水符合GB5749—2006《生活饮用水》标准要求;电导率<600us/cm。

管道CIP清洗。

2、包装桶(盖)的清洗消毒:用 10% 二氧化氯消毒液浸泡30 min,用杀菌过的纯净水反复冲洗两次。

3、杀菌设施的控制和杀菌效果所得监测:①紫外线杀菌消毒开启紫外线杀菌灯(波长240—280㎜、相对湿度为 60% 以下)对生产车间、更衣洗手间杀菌30 min,鞋靴消毒池到入10% 二氧化氯消毒液,同时用10% 二氧化氯消毒液对车间进行熏蒸。

4、纯净水生产去离子净化设备控制和净化程度的监测:阳、阳离子树脂过滤:除氟、非金属元素、除钙、镁离子;连续运行PH范围(2~11),短时间清洗PH 范围(1~12,30min),最大给水流量 85gpm(19L/h);最大给水污染指数SD15,游离氯容忍量cL<0.1ppm。

5、灌装车间环境卫生和洁净度的控制:产品灌装前半小时开启灌装车间净化设施1.5~2小时,使车间空气洁净度10000级,灌装口100级。

用10% 二氧化氯消毒液对车间地面进行消毒和熏蒸;同时,控制臭氧浓度在0.2~0.4mg/L。

6、包装桶(盖)的质量控制:在灌装前30分钟,用 10% 二氧化氯消毒液浸泡30 min,用杀菌过的纯净水冲洗后立即送入灌装车间。

7、消毒剂的选择和使用选择:用过氧乙酸或高纯型二氧化氯。

使用:0.3%的过氧乙酸浸泡消毒15分钟或10%高纯型二氧化氯浸泡消毒30分钟后方可使用。

8、操作人员的卫生管理:按GB14881《食品企业通用卫生规范》和本厂质量管理手册卫生管理制度执行。

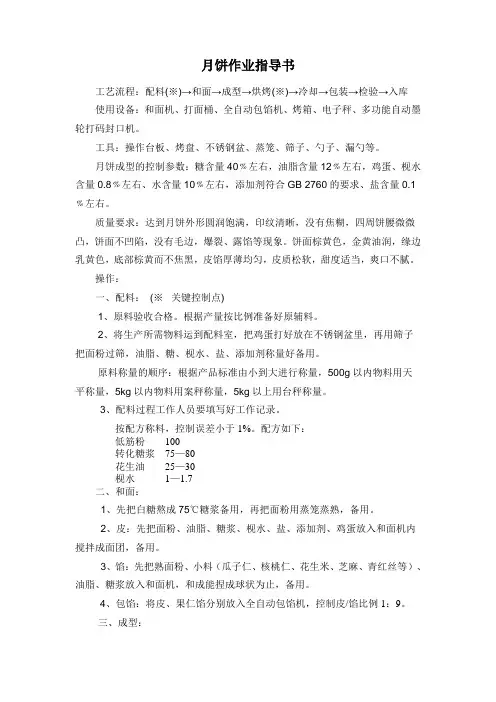

月饼作业指导书工艺流程:配料(※)→和面→成型→烘烤(※)→冷却→包装→检验→入库使用设备:和面机、打面桶、全自动包馅机、烤箱、电子秤、多功能自动墨轮打码封口机。

工具:操作台板、烤盘、不锈钢盆、蒸笼、筛子、勺子、漏勺等。

月饼成型的控制参数:糖含量40﹪左右,油脂含量12﹪左右,鸡蛋、枧水含量0.8﹪左右、水含量10﹪左右,添加剂符合GB 2760的要求、盐含量0.1 ﹪左右。

质量要求:达到月饼外形圆润饱满,印纹清晰,没有焦糊,四周饼腰微微凸,饼面不凹陷,没有毛边,爆裂、露馅等现象。

饼面棕黄色,金黄油润,缘边乳黄色,底部棕黄而不焦黑,皮馅厚薄均匀,皮质松软,甜度适当,爽口不腻。

操作:一、配料:(※关键控制点)1、原料验收合格。

根据产量按比例准备好原辅料。

2、将生产所需物料运到配料室,把鸡蛋打好放在不锈钢盆里,再用筛子把面粉过筛,油脂、糖、枧水、盐、添加剂称量好备用。

原料称量的顺序:根据产品标准由小到大进行称量,500g以内物料用天平称量,5kg以内物料用案秤称量,5kg以上用台秤称量。

3、配料过程工作人员要填写好工作记录。

按配方称料,控制误差小于1%。

配方如下:低筋粉100转化糖浆75—80花生油25—30枧水1—1.7二、和面:1、先把白糖熬成75℃糖浆备用,再把面粉用蒸笼蒸熟,备用。

2、皮:先把面粉、油脂、糖浆、枧水、盐、添加剂、鸡蛋放入和面机内搅拌成面团,备用。

3、馅:先把熟面粉、小料(瓜子仁、核桃仁、花生米、芝麻、青红丝等)、油脂、糖浆放入和面机,和成能捏成球状为止,备用。

4、包馅:将皮、果仁馅分别放入全自动包馅机,控制皮/馅比例1:9。

三、成型:将包好的月饼,放在成型机输送带上自动成型,装盘。

四、烘烤:(※关键控制点烘烤温度上火230℃左右,下火180℃左右,烤制时间10-15分钟)1、将成型的月饼放入烤盘,放入烤箱。

温度:上火230℃左右,下火180 ℃左右,烤制大约10-15分钟,烤至表面棕黄色,成乳黄色,底部棕黄色,即可。

生产工艺关键控制点参数表-标准化文件发布号:(9556-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

生产工艺关键控制点参数表

工序名称控制点

名称

控制点

编号

质量特性

特性分类

注释附表/附图

关键重要一般

贴灯

珠SMT01

灯珠贴正

回流焊温度

控制

√使用中温锡膏 UK-GM505

回流焊温度设

置见下图

电源

贴片SMT02

元件贴正

回流焊温度

控制

√使用高温锡膏UK-GM826

回流焊温度设

置见下图

ICT ICT测

试仪

03

探针对准测

试点

√

ICT设置参数

见下图

超声

波PC 超声波04

PC罩超声

波力度合适

√

超声波设置见

下图

罩

加锡分板加锡分

板工位

05

烙铁温度

400±10℃

√

焊电容焊电容

工位

06

烙铁温度

400±10℃

√

焊变压器焊变压

器工位

07

烙铁温度

400±10℃

√

焊保险丝焊保险

丝工位

08

烙铁温度

400±10℃

√

焊输入输出线焊输入

输出线

工位

09

烙铁温度

400±10℃

√

焊线

焊线工

位10

烙铁温度

400±10℃

√

焊灯头焊灯头

工位

11

烙铁温度

400±10℃

√。

工艺及关键控制点

模板

小麦粉基本生产流程及关键控制环节

一、基本生产流程

二、关键控制环节

1、小麦的清理;

2、研磨;

3、增白剂( 过氧化苯甲酰) 的添加。

一、基本生产流程:

二、关键控制环节:

1、稻谷的清理;

2、碾米;

3、成品整理。

一、基本生产流程

( 一) 普通挂面

( 二) 花色挂面

( 三) 手工面

二、关键控制环节

1、食品添加剂最大限量的控制;

2、干燥工序过程中的温度、湿度、牵引机速度等参数的控制;

3、晾晒、包装过程中的卫生安全。

其它粮食加工品基本生产流程及关键控制环节

( 谷物加工品)

一、基本生产流程

二、关键控制环节

1、清理;

2、碾米;

3、糙米等除外。

其它粮食加工品基本生产流程及关键控制环节

( 谷物碾磨加工品)

一、基本生产流程

二、关键控制环节

1、碾磨( 谷物粒、粉) ;

2、灭酶( 谷物片) 。

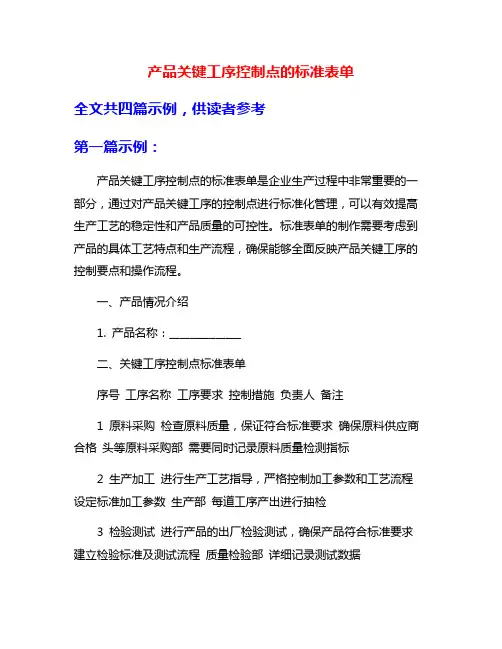

产品关键工序控制点的标准表单全文共四篇示例,供读者参考第一篇示例:产品关键工序控制点的标准表单是企业生产过程中非常重要的一部分,通过对产品关键工序的控制点进行标准化管理,可以有效提高生产工艺的稳定性和产品质量的可控性。

标准表单的制作需要考虑到产品的具体工艺特点和生产流程,确保能够全面反映产品关键工序的控制要点和操作流程。

一、产品情况介绍1. 产品名称:______________二、关键工序控制点标准表单序号工序名称工序要求控制措施负责人备注1 原料采购检查原料质量,保证符合标准要求确保原料供应商合格头等原料采购部需要同时记录原料质量检测指标2 生产加工进行生产工艺指导,严格控制加工参数和工艺流程设定标准加工参数生产部每道工序产出进行抽检3 检验测试进行产品的出厂检验测试,确保产品符合标准要求建立检验标准及测试流程质量检验部详细记录测试数据4 包装出货对产品进行包装出货,保证产品运输安全和完整性确保包装符合运输标准包装部在出货前进行包装检查5 售后服务定期进行售后服务跟踪,收集用户反馈建议,及时改进产品加工及服务提高售后服务质量售后服务部对用户反馈意见进行汇总整理第二篇示例:产品关键工序控制点的标准表单是指在生产过程中对于关键工序设置的一套具体的控制措施和要求的文档,其目的是确保产品在关键工序中的质量和安全。

一份标准的产品关键工序控制点表单通常包括以下内容:1. 产品信息:包括产品名称、规格、型号等基本信息,以便于区分不同的产品。

2. 工序名称:对于产品生产过程中的关键工序进行明确的划分和命名,以便于员工在操作过程中进行准确的识别。

3. 工序要求:明确工序的具体要求和步骤,包括工序的操作标准、工艺参数要求等,确保员工能够按照标准要求进行操作。

4. 检验要点:列出关键工序的检验要点和抽样检验的要求,以保证产品在关键工序能够及时发现问题并进行调整。

5. 控制措施:列出在关键工序中需要采取的控制措施,包括设备的检查和维护、操作人员的培训和指导等,以确保工序的稳定性和一致性。

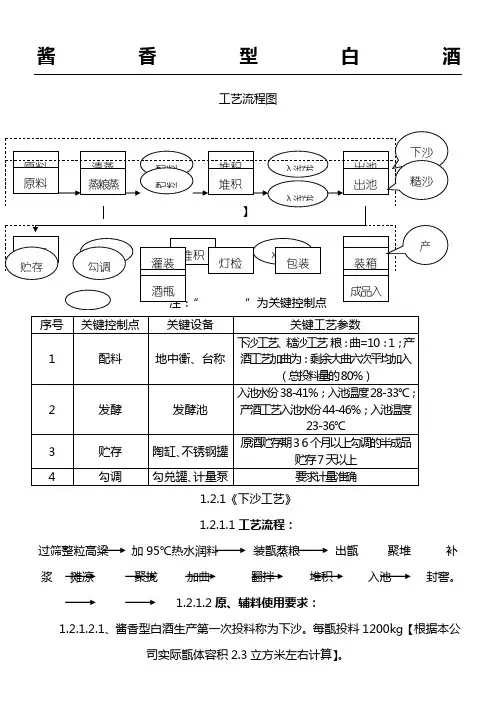

酱香型白酒工艺流程图1.2.1下沙工艺1.2.1.1工艺流程:过筛整粒高粱加95℃热水润料装甑蒸粮出甑聚堆补浆摊凉聚拢加曲翻拌堆积入池封窖;1.2.1.2原、辅料使用要求:1.2.1.、酱香型白酒生产第一次投料称为下沙;每甑投料1200kg根据本公司实际甑体容积立方米左右计算;1.2.1.、原料要求:高粱颗粒饱满,过筛无壳,无虫蛀,无霉变,无异杂味,无污染;1.2.1.、投料数量:下沙为总投料量的50%;1.2.1.、高温大曲要求:大曲粉碎面粉化,便于糖化发酵,装入标准袋内,下沙用曲用量为原料量的10%;1.2.1.3作业规程:每甑投高粱数量1200kg;1.2.1.、泼水堆积a、将备好的高粱按每甑1200kg单独堆放;b、泼95℃以上的热水称为发粮水,泼水时从堆放的一边扒开小坑将95℃热水倒在里面,注:不许泼开以防水温降低不利于高粱吸收并能使原料内的杂质、异味随水冲掉;c、泼水时翻拌,每泼1次翻拌3次,并堆成圆锥,然后停留半小时再向粮堆的表面泼6水桶95℃的热水;d、润料时间12小时,每4小时加95℃的热水润粮1次,方法同第一次,共计加95℃热水润料3次;e、上甑时翻拌不加水,翻拌后上甑蒸粮;1.2.1.、蒸粮蒸生沙大气压a、装甑前要将甑锅、底锅等用水刷洗干净后并在底锅内加入3-4桶水为使蒸气上气均匀然后在甑篦上撒一层稻壳,防止原料掉进底锅;b、上甑采用见气撒料,在一小时内完成上甑工序,园气后蒸料3小时随气压而定,即可出甑,以不出现破粒、硬粒、发粘为主;c、每甑活接两篓冷却水以备出甑补水,或加曲时补水用;1.2.1.、出甑摊凉出甑时用推车将蒸好的熟粮推到操作场上,倒成堆进行补95℃热水,每车以原粮计约60-80kg,每堆补水2kg左右,聚好堆,堆积约15分钟左右后用掀摊开,然后脱鞋光脚趟凉;1.2.1.、聚拢加曲翻拌将趟凉粮渣温度32-33℃聚拢,中间扒沟,适当加蒸粮冷却水5-10kg泼撒,然后将大曲粉根据量比加入沟内,用粮将沟填满盖严大曲,然后从一头翻拌3次,注:低翻撒匀,并使曲粉与高粱充分接触,然后推到堆积场,水分控制在38-42%,温度26-28℃;1.2.1.、堆积做好粮渣后,用推车抓紧推到堆积场上,要求随推随将粮渣堆成园堆型,堆积时间22-24小时,温度38-43℃;1.2.1.、入池发酵a、先将池底用黄粘土铺8-10公分,铺底的黄粘土用80%的酱香黄水和20%的酱香酒尾与50kg大曲粉混匀,泼在黄土上,光脚踩实、踏平,在撒5kg大曲粉、1公分厚稻壳,如用酱香黄水建池更好;b、堆积后入池前,对堆积粮渣的表面用约80kg的纯净水泼撒,扬凉降温28-33℃入池注:扬凉时须使用吹风机吹;1.2.1.、封窖发酵将粮渣入满后摊平盖席,将席上面撒一薄层稻壳,然后将活柔的封顶泥进行泥平,封泥厚度20公分左右,前5天每天都须用泥板泥一遍,以防止漏气,特别是池边上,不再下沉时,可用塑料布封好,并压好四边;发酵周期25天出池,转入第二轮糙沙工艺执行;1.2.2糙沙工艺1.2.2.1工艺流程:过筛、整粒高粱→加95发酵25天后出池母槽装甑蒸酒蒸粮→出甑聚堆→摊凉→聚拢加曲→翻拌→堆积→入池→封窖1.2.2.2原、辅料使用要求:1.2.2.、酱香型白酒生产第二次投料称为糙沙;每甑投料600kg根据本公司实际甑体容积立方米左右计算;1.2.2.、原料要求:高粱颗粒饱满,过筛无壳,无虫蛀,无霉变,无异杂味,无污染;1.2.2.、投料数量:糙沙为总投料量的50%;1.2.2.、高温大曲要求:大曲粉碎面粉化,便于糖化发酵,装入标准袋内,糙沙用曲用量为总原料量的10%;1.2.2.3作业规程:每甑投高粱数量600kg;1.2.2.、泼水堆积a、将备好的高粱按每甑600kg单独堆放;b、泼95℃以上的热水称为发粮水,泼水时从堆放的一边扒开小坑将95℃热水倒在里面,注:不许泼开以防水温降低不利于高粱吸收并能使原料内的杂质、异味随水冲掉;c、泼水时翻拌,每泼1次翻拌3次,并堆成圆锥,然后停留半小时再向粮堆的表面泼6水桶95℃的热水;d、润料时间12小时,每4小时加95℃的热水润粮1次,方法同第一次,共计加95℃热水润料3次;1.2.2.、出池:a、先将封顶泥清除干净推到和泥处柔熟备用b、然后挖出母糟每甑约4-5推车推到甑锅处与润好的高粱掺拌均匀;c、上甑时高粱不再加水,翻拌后与出池的母糟掺拌均匀;上甑蒸酒、蒸粮注:掺拌后的粮糟与甑桶要保持一段距离,以减少酒精损失;1.2.2.、蒸粮蒸糙沙大气压a、装甑前要将甑锅、底锅等用水刷洗干净并在底锅内加入3—4桶水以便蒸气上气均匀然后在甑篦上撒一层稻壳,防止原料掉进底锅;b、上甑采用探气装甑,装甑时间控制在35-40分钟,流酒后蒸粮90—110分钟随气压而定,即可出甑,以不出现破粒、硬粒、发粘为主;蒸粮要求9成熟为好;c、每甑接酒约12—16桶注:酒精为零度止,然后串蒸将酒精度提至40°左右单独存放,此酒为下沙酒其中以正丙醇为代表的高级醇含量较为丰富可做为调味酒使用;1.2.2.、出甑摊凉出甑时用推车将蒸好的粮糟推到操作场上,用掀摊开先出甄的厚一点然后脱鞋,横竖用掀摊再光脚趟凉;1.2.2.、聚拢加曲翻拌将趟凉粮渣温度37—40℃聚拢,中间扒沟,然后将大曲粉根据量比加入沟内,用粮渣将沟填满盖严大曲,然后从一头翻拌2次,注:低翻撒匀,使曲粉与高粱充分接触,然后推到堆积场,水分控制在38-42%,温度控制在30—33℃;1.2.2.、堆积做好粮渣后,用推车抓紧推到堆积场上,要求随推随将粮渣堆成园堆型,堆积时间45-49小时,堆积温度控制在顶温43-48℃,堆积表层面1公分下有5-6公分厚的霉菌层;1.2.2.、入池发酵a、先将池底用黄粘土铺8-10公分,铺底的黄粘土用80%的酱香黄水和20%的酱香酒尾与50kg大曲粉混匀,泼在黄土上,光脚踩实、踏平,在撒50kg大曲粉、1公分厚稻壳,如用酱香黄水建池更好;b、堆积后入池前,对堆积粮渣的表面用约2酒篓的纯净水泼撒,入池时水份控制在38-41%;温度控制在28-33℃;1.2.2.、封窖发酵将粮渣入满窖池后摊平盖席,在席上面撒一薄层稻壳,然后将活柔的封顶泥泥平,封泥厚度20公分左右,前5天每天须用泥板泥一遍,以防止漏气,特别是池边,不再下沉时,可用塑料布封好,并用沙土压好四边,发酵周期为28天;出池后,转入第一次出酒按第三轮生产工艺执行;1.2.3产酒循环生产工艺1.2.3.1工艺流程:稻壳→清蒸40分钟以上第一次出酒入池发酵30装甑蒸酒蒸粮→出甑摊凉→聚拢加曲→翻拌→堆积→入池→封窖1.2.3.2辅料使用要求:1.2.3.、稻壳要求:有骨力,无虫蛀,无霉变,无异杂味,无污染;清蒸40分钟以上;用量每甑12kg不含铺甑篦,要求摊凉晾干1.2.3.、高温大曲要求:大曲粉碎面粉化,便于糖化发酵,装入标准袋内,每甑用曲量120kg每轮甑数将逐渐增加1.2.3.3作业规程:1.2.3.、出池:a、先将封顶泥清除干净推到和泥处柔熟备用并用塑料布盖严防止水份散失;b、然后挖出母糟每甑约8-10推车推到甑锅处与蒸好的稻壳掺拌均匀;c、出完池后将池内扫净,池底撒大曲粉5kg然后用塑料布将池底封严;d、上甑前先在底锅内加入3一4水桶清水或酒尾3一4酒镂然后将蒸好的稻壳铺在甑篦上厚度约1厘米左右;并用水撒湿,然后将出池拌匀的母糟,上甑蒸酒、蒸粮注:掺拌后的粮糟与甑桶要保持一段距离,以减少酒精损失;1.2.3.、蒸酒、蒸粮大气压蒸粮时左右a、装甑前要将甑锅、底锅等用水刷洗干净并在底锅内加入3—4然后在甑篦上撒一层蒸好的稻壳撒湿,防止原料掉进底锅;b、上甑采用探气装甑,装甑时间,每甑控制在28-30分钟,流酒后蒸酒蒸粮80分钟左右;随气压而定,即可出甑并以不出现破粒发粘为主;c、每甑接酒后再接3-4篓尾酒注:尾酒酒精度到零度止,添入下甑底锅内;1.2.3.、出甑摊凉出甑时用推车将蒸好的母糟推到操作场上,用掀摊开先出甄的厚一点然后脱鞋,横竖先用掀摊后再光脚趟凉;1.2.3.、聚拢加曲翻拌将趟凉母糟温度37—40℃聚拢,中间扒沟,然后将大曲粉根据量比加入沟内,用母糟将沟填满盖严大曲,然后从一头翻拌3次,并用扫帚将疙瘩打开注:低翻撒匀,使曲粉与高粱充分接触,然后推到堆积场,水分控制在43-45%,温度控制在28—32℃;1.2.3.、堆积做好粮渣后,用推车抓紧推到堆积场上,要求随推随将粮渣堆成园堆型,堆积时间96小时左右,随升温情况而定,堆积温度控制在49-51℃顶温,使堆积表层面30-40公分的下方有5-10公分厚的霉菌层;1.2.3.、入池发酵a、先将池底撒一层蒸好的稻壳约1公分然后用两桶热水泼洒池壁池底;b、堆积后入池前,对堆积粮渣的表面用纯净水泼撒每甑泼撒纯净水约10kg 温度38一39至堆积粮渣表面及粮渣,入池时水份控制在44-46%;温度控制在33-36℃;1.2.3.、封窖发酵将粮渣入满窖池后摊平盖席,在席上面撒一薄层稻壳,然后将柔活的封顶泥泥平,封泥厚度20公分左右,封窖后前几天,每天须用泥板泥一遍,以防止漏气,特别是池边,不再下沉时,可用塑料布封严,并用沙土压好四边,发酵周期为30天左右;出池后,转入下一轮出酒;。

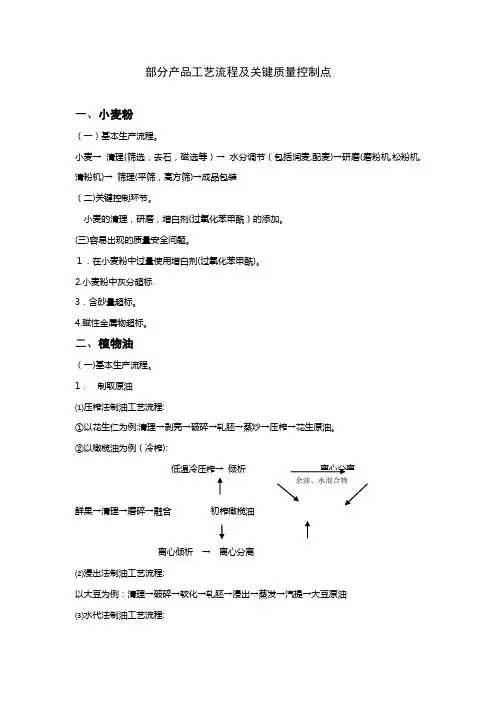

部分产品工艺流程及关键质量控制点一、小麦粉(一)基本生产流程。

小麦→清理(筛选,去石,磁选等)→水分调节(包括润麦,配麦)→研磨(磨粉机,松粉机,清粉机)→筛理(平筛,高方筛)→成品包装(二)关键控制环节。

小麦的清理,研磨,增白剂(过氧化苯甲酰)的添加。

(三)容易出现的质量安全问题。

1.在小麦粉中过量使用增白剂(过氧化苯甲酰)。

2.小麦粉中灰分超标.3.含砂量超标。

4.磁性金属物超标。

二、植物油(一)基本生产流程。

1.制取原油⑴压榨法制油工艺流程:①以花生仁为例:清理→剥壳→破碎→轧胚→蒸炒→压榨→花生原油。

②以橄榄油为例(冷榨):低温冷压榨→倾析鲜果→清理→磨碎→融合初榨橄榄油离心倾析→离心分离⑵浸出法制油工艺流程:以大豆为例:清理→破碎→软化→轧胚→浸出→蒸发→汽提→大豆原油⑶水代法制油工艺流程:以芝麻为例:芝麻→筛选→漂洗→炒子→扬烟→吹净→磨酱→对浆搅油→振荡分油→芝麻油2。

油脂精炼化学精炼工艺流程:原油→过滤→脱胶(水化)→脱酸(碱炼)→脱色→脱臭→成品油物理精炼工艺流程:原油→过滤→脱胶(酸化)→脱色→脱酸(水蒸气蒸馏)→脱臭→成品油3. 油脂的深加工工艺(包括油脂的氢化,酯交换,分提等)⑴棕榈(仁)油分提工艺流程①干法分提工艺:棕榈(仁)油→加热→冷却结晶→过滤→软脂、硬脂②溶剂法分提工艺:棕榈(仁)油→溶剂稀释→冷却结晶→分离→蒸发溶剂→软脂、硬脂③表面活性剂法分提工艺:棕榈(仁)油→棕仁软脂稀释棕仁油→冷冻→润湿硬脂晶体→离心分离→洗涤→干燥→软脂、硬脂(二)关键控制环节。

油脂精炼:脱酸,脱臭。

水代法制芝麻油:炒子温度、对浆搅油。

橄榄油:选取原料、低温冷压榨。

棕榈(仁)油:分提工艺。

(三)容易出现的质量安全问题。

1. 酸值(酸价)超标;2. 过氧化值超标;3. 溶剂残留量超标;4. 加热试验项目不合格三、饮料瓶(桶)装饮用水类(一)基本生产流程。

1。

饮用纯净水及矿物质水的生产工艺。

酱香型白酒工艺流程图1.2.1《下沙工艺》1.2.1.1工艺流程:过筛整粒高粱加95℃热水润料装甑蒸粮出甑聚堆补浆摊凉聚拢加曲翻拌堆积入池封窖。

1.2.1.2原、辅料使用要求:1.2.1.2.1、酱香型白酒生产第一次投料称为下沙。

每甑投料1200kg【根据本公司实际甑体容积2.3立方米左右计算】。

1.2.1.2.2、原料要求:高粱颗粒饱满,过筛无壳,无虫蛀,无霉变,无异杂味,无污染。

1.2.1.2.3、投料数量:下沙为总投料量的50%。

1.2.1.2.4、高温大曲要求:大曲粉碎面粉化,便于糖化发酵,装入标准袋内,下沙用曲用量为原料量的10%。

1.2.1.3作业规程:每甑投高粱数量1200kg。

1.2.1.3.1、泼水堆积a、将备好的高粱按每甑1200kg单独堆放。

b、泼95℃以上的热水【称为发粮水】,泼水时从堆放的一边扒开小坑将95℃热水倒在里面,【注:不许泼开以防水温降低不利于高粱吸收并能使原料内的杂质、异味随水冲掉】。

c、泼水时翻拌,每泼1次翻拌3次,并堆成圆锥,然后停留半小时再向粮堆的表面泼6水桶95℃的热水。

d、润料时间12小时,每4小时加95℃的热水润粮1次,方法同第一次,共计加95℃热水润料3次。

e、上甑时翻拌不加水,翻拌后上甑蒸粮。

1.2.1.3.2、蒸粮【蒸生沙】P1.1大气压a、装甑前要将甑锅、底锅等用水刷洗干净后并在底锅内加入3-4桶水【为使蒸气上气均匀】然后在甑篦上撒一层稻壳,防止原料掉进底锅。

b、上甑采用见气撒料,在一小时内完成上甑工序,园气后蒸料3小时【随气压而定】,即可出甑,以不出现破粒、硬粒、发粘为主。

c、每甑活接两篓冷却水以备出甑补水,或加曲时补水用。

1.2.1.3.3、出甑摊凉出甑时用推车将蒸好的熟粮推到操作场上,倒成堆进行补95℃热水,每车以原粮计约60-80kg,每堆补水2kg左右,聚好堆,堆积约15分钟左右后用掀摊开,然后脱鞋光脚趟凉。

1.2.1.3.4、聚拢加曲翻拌将趟凉粮渣【温度32-33℃】聚拢,中间扒沟,适当加蒸粮冷却水5-10kg泼撒,然后将大曲粉根据量比加入沟内,用粮将沟填满盖严大曲,然后从一头翻拌3次,【注:低翻撒匀,并使曲粉与高粱充分接触】,然后推到堆积场,水分控制在38-42%,温度26-28℃。

HACCP中关键控制点和关键限值确定原则——摘自黄小祥所著基于啤酒行业背景的《质量、环境、职业健康安全和食品安全管理体系认证指南》(轻工出版社2011年1月出版,1360千字)第五篇第5章稍有改动黄小祥上海 201204HACCP几乎是所有食品安全管理体系的核心,无论是ISO22000、FSSC22000,还是IFS、BRC、SQF、AIB。

在HACCP中,与危害分析(HA)一样,关键控制点(CCP)的确认与(关键控制点控制的)关键限值的确定皆应遵循一些经过实践总结出来的行之有效的原则。

对于同一个食品企业而言,某一类产品的HACCP 计划可以适用于几乎所有的食品安全管理体系。

在中国食品界实施HACCP时,一个普遍出现的情况是制订的HACCP计划水平较差,即缺乏科学性、可行性与有效性。

究其原因,主要问题还是出现在关键控制点的确认以及关键限值的确定之上。

现就关键控制点与关键限值的相关事宜分述如下。

一、关键控制点(CCP)的确认依据标准定义,所谓关键控制点(CCP)就是“(食品安全)能够进行控制,并且该控制对防止、消除某一食品安全危害或将其降低到可接受水平所必需的某一步骤。

”对于关键控制点点(CCP)的通俗理解如下。

①关键控制点是食品生产过程中的某一必须的步骤,此步骤可以是一个点、一个工序或过程,没有这个步骤,肯定会有一种甚至多种危害残留于食品中并超过组织确定的食品危害可接受水平(包括该食品的一个或多个国家强制食品卫生安全的标准限值),导致产品不合格(即成为不安全产品)、不能销售,或流入市场后严重损害消费者健康乃至危及生命。

②关键控制点是食品生产中最严厉的控制手段,所控制的对象是食品中可能出现或已经出现的显著危害,所谓控制就是防止显著危险的发生,或消除已经出现的显著危害,或将已经出现的显著危害降低到可接受水平。

③在关键控制点确认的各种方法中,如判断树法,只针对显著危害找出控制它们的关键控制点,一般危害可默认为通过操作性前提方案(OPRP,等同于企业部分涉及食品安全管理的SOP,即标准作业指导书)管理的控制措施来控制,或通过前提方案所规定的控制措施来控制。

各生产工序工艺关键过程和质量控制点检查明细表序号关键过程质量控制点/检查内容检查频次检查人员被检查单位1 炼钢吹炼过程①终点成分是否符合规定;②转炉装入量、废钢比;③转炉渣量的控制。

2次/月质量管理部、技术中心相关人员炼钢厂2 脱氧合金化①合金的加入量、氩后成分;②出钢温度。

3 LF精炼①Si-Ca线喂入量;②软吹时间;③精炼后成分。

4 连铸过程①浇钢温度、过热度控制、中包温度;②拉速(温度与拉速控制表);③结晶器水流量、二冷比水量;5 高线加热过程①均热段温度;②开轧温度;③钢坯入炉记录。

炼钢厂(高线)6 轧制过程①轧制程序表;②料形尺寸;③终轧温度;④成品尺寸。

7 控制冷却过程①冷却水水压、流量;②精轧机入口温度;③减定径入口温度;④吐丝温度;⑤风冷线、入口段辊道速度;⑥风冷线出口段辊道速度;⑦盘条表面抽查。

8 H型钢加热过程①均热段温度;②开轧温度。

2次/月质量管理部、 技术中心 相关人员第二轧钢厂9 轧制过程 ①轧制程序表;②万能轧机开轧温度、终轧温度; ③成品尺寸(红检工)。

10 热锯控制 ①头尾锯切长度; ②取样控制。

11 冷却控制 ①下冷床温度 12 定尺锯切 ①锯切表面 13 表面检查 ①表面质量检查 14 配煤过程 ①入炉煤细度; 机焦厂15炼焦加热 过程 ①炉头温度; ②看火孔压力; ③蓄顶吸力; ④焦炉横排温度。

17 炼焦调火 过程 ①直行温度; ②K 安、K 均。

18 粗苯洗苯 过程 ①塔后煤气含苯; 19 脱苯过程 ①贫油含苯;②塔顶温度、塔底温度; ③二段贫油冷却温度。

20 焦油脱水 过程 ①脱水温度21 硫铵吸收 过程 ①母液酸度; ②包装袋重。

22 烧结过程 ①配料(准确度、料温、水分); ②三点温度。

冶炼厂23炼铁过程①上料; ②出铁; ③喷煤。

24 煅烧过程①温度;②燃烧比。

2次/月质量管理部、技术中心相关人员建材厂25 碾磨过程①料层厚度;②磨机进出口温度;③选粉机转速;④入料粒度、水分;⑤炉膛温度。

酱香型白酒生产过程中关键控制点XXX是一家专业生产酱香型白酒的公司。

该公司的原酒生产过程充分利用了茅台镇特有的气候、水源和土壤,并结合了古代酿酒技术和现代科学技术,采用独特的生产工艺,精确的配料和多次发酵,以及年份贮存和精心勾调。

以下是该公司酱香型白酒生产过程中的关键控制点:一、配料在生产过程中,配料的比例直接影响出酒率和酒质,因此配料尤为重要。

1.工艺参数的说明1.1 原料的粉碎酱香型白酒的生产需要将高粱破碎成砂,经过八次发酵,每次发酵一个月左右,一个大周期约10个月左右。

由于原料要经过反复发酵,因此原料粉碎较粗,要求整料与碎料之比为下沙为80%:20%,糙沙为70%:30%。

1.2 大曲粉碎说明酱香型酒采用大曲生香,由于高温糖化发酵力较低,原料粉碎较粗,因此大曲粉越细越好,有利于糖化发酵。

2.配料参数2.1 高粱第一次生产的投料称为下沙,每甑投高粱约800kg,本次投料是总投料的50%。

2.2 曲药曲药用量与投料总量比为1:1左右,八轮发酵时的加曲量应根据气候变化、淀粉含量以及酒质情况而定。

气温低时,适当增加曲药用量,反之则减少。

基本控制在投料量的10%左右,其中3、4、5轮次可适当增加,6、7、8轮次可适当减少曲药用量。

2.3 熟糠壳的用量可根据生产过程中的情况而定。

2.4 水下沙润粮水为原料量的50%,水温在85℃以上,出甑泼量水为原料量的12%。

水温控制在85℃以上,发粮润料水和量水的总用量为投料总量的60%。

2.5 母糟母糟是上年最后一次发酵出窖而不蒸酒的优质酒醅,用量为5-7%与原料拌匀。

2.6 配料a 下沙操作:①上甑前15分钟往润好的高粱堆中加入母糟(可用打糟机打散)。

②所加母糟为最后轮次未蒸酒的酒醅,母糟用量为高粱的5-7%。

b XXX操作:上甑前15分钟从窖内起半甑发酵糟,与润好的新料拌和,共翻拌三次,使其混合均匀。

2.7 撒曲a 下沙操作:①曲粉用量占原粮的10%左右(由酒师定)。

生产作业控制制度一、销售部依据市场需求及客户要求,下达《生产制造单》至生产车间。

二、技术部负责编制《产品工艺流程图》、《作业指导书》,各工序操作员严格依据《产品工艺流程图》、《作业指导书》进行作业。

当因相关因素的改变而需更改《作业指导书》时,则依据《文件和资料控制制度》进行相应的更改。

三、设备质量的控制依据《生产设备控制制度》执行。

四、品管部负责跟进每一工序工艺执行情况,当发现有违反工艺操作或不规范操作时,应予以纠正。

五、品管部负责对每一质量控制点的工序产品进行检验和实验,并负责对工序产品的放行。

六、对有技能培训要求的工序,应组织此类工序人员的培训、考核。

只有经培训及考核合格的人员才能上岗操作,定员定岗,品管部负责本工序人员质量的经管和控制,当发现人员质量不合格时,应立即停止其作业,并提出人员培训申请,实施培训事宜。

当因相关因素的改变而需更新岗位技能时,则对人员进行重新培训。

七、对特殊过程的控制应由具备资格的操作者完成,且定员定岗。

八、附相关文件:《作业指导书》《产品工艺流程图》《批生产指令》《批生产记录(生产前)》《批生产记录(生产中)》《工艺流程图》《配料操作规程》《灌装/包装操作规程》洗发液生产作业指导书(操作过程控制)一、生产前的准备:1、清洗加热搅拌机,搅拌机干净后,才可生产。

2、清洗生产用具、桶、铲、冲洗干净后,才可使用。

3、检查校正磅秤、衡器,正确无误。

4、测试纯水PH值应在5.5---7之间,方可使用。

5、测试纯水电导率应在8以下,达标后才可使用。

6、检查原材料是否满足生产用量,才可生产。

7、检查电源、各种仪表应正常。

二、秤料规程:1、纯水:按百分比计算,不得误差1%按配方比例加入。

2、原料:按百分比计算,按配方比例不得有任何误差。

三、生产操作:1、将原材料加入搅拌机,搅拌15---20分钟,彻底均匀后,方可加入其它添加剂。

2、去离子水,按配方比例加入,在每分钟50---60转良好的搅拌下,使原料与纯水搅拌,边搅拌、边加热、加热75℃,然后关闭加热管。

生产工艺关键控制点参数表

工序名称控制点

名称

控制点

编号

质量特性

特性分类

注释附表/附图

关键重要一般

贴灯珠SMT 01

灯珠贴正

回流焊温度

控制

√使用中温锡膏UK-GM505

回流焊温度设

置见下图

电源贴片SMT 02

元件贴正

回流焊温度

控制

√使用高温锡膏UK-GM826

回流焊温度设

置见下图

ICT

ICT测

试仪03

探针对准测

试点

√

ICT设置参数

见下图

超声

波PC 罩超声波04

PC罩超声

波力度合适

√

超声波设置见

下图

加锡分板加锡分

板工位

05

烙铁温度

400±10℃

√

焊电容焊电容

工位

06

烙铁温度

400±10℃

√

焊变压器焊变压

器工位

07

烙铁温度

400±10℃

√

焊保险丝焊保险

丝工位

08

烙铁温度

400±10℃

√

焊输入输出线焊输入

输出线

工位

09

烙铁温度

400±10℃

√

焊线

焊线工

位10

烙铁温度

400±10℃

√

焊灯头焊灯头

工位

11

烙铁温度

400±10℃

√。