叶片粗糙度对压气机性能影响研究

- 格式:pdf

- 大小:1.81 MB

- 文档页数:9

1.叶尖片削控制参数根据压气机转子叶片的结构特点以及工作原理,叶尖片削由吸力面叶型轮廓线向压力面或者压力面向吸力面偏置一定距离形成。

叶尖片削控制参数主要由剩余叶尖厚2.强度振动计算模型本文选取某型压气机第1级转子为计算模型。

第1级叶片盘材料为常用钛合金,材料性能数据如表2所示。

采用商业有限元计算软件Workbench 对表1中的5种叶尖收稿日期:2022-10-25作者简介:朱银方(1984—),男,湖北十堰人,硕士研究生,高级工程师,研究方向:航空发动机压气机设计。

叶尖片削对压气机转子强度振动影响研究朱银方 劳贤豪 黎 琨(中国航发湖南动力机械研究所,中小型航空发动机叶轮机械湖南省重点实验室,湖南株洲 412002)摘 要:统计结果显示,振动问题在航空发动机的故障中占比很高,而压气机转子叶片振动故障,在发动机使用过程中时有发生,且危害性较大。

因此,在设计过程中应采取有效措施避免振动问题,提升航空发动机质量,提高航空发动机寿命。

在压气机结构设计中,常通过改变叶型来调整频率裕度,需要在性能分析与强度振动计算之间来回迭代,费时费力。

基于上述情况,本文提出了一种调整叶片频率的方法——叶尖片削,即在转子叶尖切去部分叶型,可以实现快速调频。

以某型压气机第1级叶片盘为例,分析了不同尺叶尖片削图1 CFM56压气机转子叶尖片削示意图叶尖片削图2 LEAP-1B压气机转子叶尖片削示意图系,循环对称面施加循环对称约束。

3.强度振动计算3.1振动计算对第1级叶片盘叶片进行了振动特性计算,结果如表3所示,本文计算主要考虑了叶片气动载荷、离心载荷和温度载荷。

第1~6次叶片频率随着叶尖片削深度变化规律如图4所示,结构1、2的共振频率裕度如表4和表5所示,可以看出:(1)随着叶尖片削深度的增加,叶片各阶次频率均不图3 压气机转子叶尖片削控制参数图4 叶片频率随参数b的变化规律结构1312.51298.9 1.5850.423结构2314.32299.8 1.5520.42结构3328.93296.4 1.5230.418结构4322.47294.9 1.4980.416结构5312.14293.3 1.4810.416图7 某型压气机流量压比特性图8 某型压气机流量效率特性5.结论本文以某型压气机为例,从振动、强度以及压气机性能等方面,分析了叶尖片削参数影响变化规律,可以看出:(1)转子叶尖片削对叶根最大当量应力、盘心最大当量应力以及叶尖变形影响较小;(2)转子叶尖片削对叶片振动特性有较大的影响。

压气机叶片粗糙度对其性能衰退的影响研究

李冬;樊照远;张娟;杨欣毅

【期刊名称】《航空发动机》

【年(卷),期】2009(035)005

【摘要】利用标准叶型数据进行压气机建模,对建立的模型进行了验证,证明模型是有效的.基于等价雷诺数修正原理,通过仿真方法定量研究了压气机叶片由于积垢沉淀等因素引起粗糙度增大,从而导致其性能的衰退情况.仿真结果表明,当压气机叶片表面粗糙度增大时,压气机主要特性参数都不同程度的减小,使压气机总体性能下降.【总页数】4页(P32-35)

【作者】李冬;樊照远;张娟;杨欣毅

【作者单位】海军航空工程学院研究生管理大队,山东,烟台,264001;海军驻沈阳地区发动机专业军事代表室,沈阳,110043;中国海洋大学青岛学院机电工程系,山东,青岛,266300;海军航空工程学院研究生管理大队,山东,烟台,264001

【正文语种】中文

【中图分类】V2

【相关文献】

1.叶片积垢对压气机性能衰退的影响 [J], 王松;王国辉;韩青;王忠义;任翱宇

2.涡轮叶片粗糙度对其性能衰退的影响研究 [J], 李本威;李冬;沈伟;王永华;蒋科艺

3.叶片粗糙度对压气机性能影响研究 [J], 孙涛; 王岩; 宋汉强

4.叶片表面粗糙度分布形式对压气机性能的影响 [J], 叶楠;申连洋;宫妍;王忠义;巩耀禛

5.叶片表面粗糙度分布形式对压气机性能的影响 [J], 叶楠;申连洋;宫妍;王忠义;巩耀禛

因版权原因,仅展示原文概要,查看原文内容请购买。

2021年8期创新前沿科技创新与应用Technology Innovation and Application粗糙度对离心压气机气动性能的综合影响*王金伟1,2,王云1,2,张呈1,2,何少飞1,2(1.南昌航空大学飞行器工程学院,江西南昌330063;2.江西省微小航空发动机重点实验室,江西南昌330063)引言离心压气机的主要工作部分为叶轮,叶轮由叶片和轮盘组成。

与轴流压气机相比,离心压气机具有单级增压能力强、防喘特性好等优点。

通常在设计制造微小型发动机时,考虑到微小型发动机的尺寸小、空气流量小,并要求发动机的整体结构紧凑,因此单级增压能力强的离心压气机比轴流压气机能更好的适应其工作设计状况,在微小型发动机中也得到更广泛的使用[1]。

在发动机工作过程中,气体流主流流经压气机,同时带来的还有各种杂质灰尘以及细小颗粒,而这些杂质对压气机叶轮都有不同程度的冲蚀磨损[2],这就导致压气机叶轮表面光滑程度发生改变,进一步对压气机的气动性能带来一定程度的影响。

国内外的研究人员关于压气机性能结构方面的研究技术和实验方法已经较为成熟,而对于压气机表面粗糙度的研究则不够深入。

张浩[3]等人通过对轴流压气机叶片不同局部位置粗糙度的改变,得出叶片前缘粗糙度越小,压气机气动性能越好,而对于叶片尾缘,适当的粗糙度对其流场性能有增益效果。

轴流式压气机的压缩效率极大程度上取决于叶型,因此叶片粗糙度对轴流式压气机性能影响较为显著[4-7],而在各项性能中,粗糙度的改变对入口压差的影响最大[8]。

李钊[9]等人分析了压气机积垢后压气机性能损失,表明积垢对压气机性能的影响主要体现在积垢改变了叶片表面粗糙度,增加了摩擦损失,使流动损失增大。

国外一些学者通过研究粗糙度对叶栅和叶型损失的影响,指出了多个和单个局部粗糙度对压气机性能影响间的关系[10]。

同时利用不同雷诺数下定常和非定常两种不同方式进行对比,确立验证了粗糙度对流动性能的影响机理[11-14]。

静叶角度调节对压气机性能影响的试验研究近年来,压缩机、压气机等气体动力机械设备在航空、能源、冶金、石油、化工等领域得到广泛应用。

压缩机的性能主要受到叶片几何尺寸和叶片角度等因素的影响,其中压气机的叶栅角度的调整是影响推力效率和推力系数的关键因素。

因此,研究压气机叶片静叶角度对压气机性能的影响是压缩机应用和设计研究的关键内容。

本文主要研究压气机叶片静叶角度调节对压气机性能的影响,并以机翼型号框架为例,利用实验研究和数值分析方法,研究压气机叶片静叶角度调节对压气机性能的影响。

首先,对压气机叶片静叶角进行系统分析,探讨了压气机叶片静叶角的定义和特性,以及压气机叶片静叶角的实际工作原理及其对推力效率和推力系数的影响。

然后,以机翼型号框架为例,在一定的压气机叶片静叶角范围内,建立实验研究和数值分析模型,采用CATIA三维建模软件和ANSYS流体分析软件,对机翼模型进行流场计算,计算出换热特性和流经结构物表面的压力分布,从而分析压气机叶片静叶角调节对压气机性能的影响。

最后,以压气机叶片静叶角调节对压气机性能影响的实验结果和数值分析结果为基础,研究了压气机叶片静叶角调节对压气机性能的影响规律,提出了尽早调整压气机叶片静叶角为最佳静叶角的方法。

同时,对性能分析结果和试验结果进行了比较,并讨论了静叶栅角调节对压气机性能的影响因素,为调节压气机叶片静叶角提供了实践参考。

本研究为压气机性能的调整提供了有益的指导,并可以为压气机的设计与优化提供参考,其有效性已得到实践证明。

综上所述,本文通过分析压气机叶片静叶角的定义及其性能影响,以及调节叶栅静叶角对压气机性能影响的实验研究和数值分析研究,探讨了压气机叶片静叶角调节对压气机性能的影响规律,为压气机调节和优化提供了实用的参考。

叶片表面粗糙度对透平叶栅气动性能影响的试验研究姚 君,刘 红(清华大学热能工程系热科学与动力工程教育部重点实验室,北京 100084)摘 要:燃气轮机的透平前温在不断提高,采用热障涂层技术是保证透平叶片能够在高温下安全工作的重要手段。

但是热障涂层的喷涂会改变叶片表面的粗糙度,粗糙度的变化对透平的气动性能会有多大的影响是必须关注的问题。

本文试验研究了叶片表面粗糙度对透平气动性能的影响。

试验结果表明,在喷涂过程中必须控制叶片表面粗糙度,否则会显著增加损失。

关 键 词:透平叶栅;粗糙度;损失;热障涂层中图分类号:TK474 7+1; 文献标识码:A 文章编号:1009-2889(2008)02-0028-04随着叶轮机械设计水平的提高,在重型燃气轮机透平部件的气动设计方面,提高其等熵效率的空间越来越小。

在部件效率提升有限的条件下,为了提高布雷登循环的循环效率,透平前温度不断提高,从E 级燃气轮机到H 级燃气轮机,透平前温度从1100 提高到1500 等级。

为了保证透平在高温条件下安全工作,在透平前几级大量使用了热障涂层(TB C)技术。

但是采用表面喷涂会增加对叶片表面的粗糙度。

这一方面是由于喷射过程本身的涂层材料颗粒,另一方面是由于工作条件下涂层的腐蚀,使得叶片表面粗糙度提高。

Bons 等人详尽地描述了何种表面粗糙度适合应用在燃气轮机上[1]。

为了维持涂层部件的气动性能,有必要了解TBC 涂层喷涂带来的表面粗糙度增加对叶片气动损失的影响。

尽管有些研究工作表明,采用特定的粗糙表面结构,提高透平叶栅表面粗糙度一定程度上能抑制叶片边界层的分离,从而达到控制流动,减少损失的目的[2-5],但同时,表面粗糙度的增加附加了一部分摩擦引起的动能损失,增大了损失[6]。

本实验通过研究不同表面粗糙度对透平叶栅总压损失的影响,研究采用热障涂层对透平叶栅气动性能的影响。

1 实验方法实验是在清华大学热能工程系燃气轮机实验室低速透平平面叶栅风洞中进行的。

压气机叶轮叶片的失稳分析近年来,压气机叶轮叶片的失稳问题引起了广泛的关注。

压气机作为燃气轮机的核心部件,其稳定运行对于燃气轮机的性能和寿命至关重要。

然而,在实际运行中,叶轮叶片的失稳现象常常会导致燃气轮机的性能下降、噪声和振动增大、甚至发生严重的事故。

因此,深入研究压气机叶轮叶片的失稳问题有着重要的意义。

首先,我们需要了解压气机叶轮叶片失稳的原因。

一种常见的原因是叶片本身的结构问题。

由于叶轮叶片是高速旋转的,其受到的离心力和气动力的作用很大,因此叶片的强度和刚度是关键因素。

如果叶片的强度不够或者刚度不均匀,就容易发生失稳。

此外,叶片的材料和工艺也会对失稳性能产生影响。

例如,叶片的塑性变形和疲劳破坏会导致叶片的形状产生变化,从而引发失稳现象。

另一个导致压气机叶轮叶片失稳的原因是流体动力学问题。

在压气机内部,气体流动会导致叶轮叶片的受力情况不均匀,从而引发叶片的振动。

特别是在大负荷运行和转子共振区域,由于气体的非线性和不稳定性,叶片的失稳现象更加明显。

此外,还存在着气体边界层的分离和抖动、各种流动涡流的相互作用等问题,这些也会对叶片的失稳性能产生重要影响。

针对压气机叶轮叶片的失稳问题,研究人员们提出了不同的分析方法和解决方案。

一种常用的方法是通过数值模拟来研究叶片的振动和失稳特性。

利用计算流体力学(CFD)方法,可以模拟叶轮叶片在不同工况下的气动受力情况,从而分析叶片的振动和失稳现象。

此外,还可以利用有限元分析方法研究叶片的结构应力和振动响应,进一步分析叶片的失稳性能。

通过这些分析方法,可以准确评估压气机叶轮叶片的稳定性,并根据分析结果提出相应的改进和优化措施。

除了数值模拟方法,实验方法也是研究压气机叶轮叶片失稳问题的重要手段。

实验可以直观地观察到叶片的振动和失稳现象,提供直接的实验数据,对于验证数值模拟结果和分析结果的准确性具有重要意义。

目前,研究人员们常常利用激光测振技术、压电传感器和加速度计等仪器设备来对叶片的振动进行测量。

叶顶间隙和叶片表面粗糙度对离心压气机性能的影响

叶顶间隙和叶片表面粗糙度对离心压气机性能的影响

余继华1,张勇2a,崔世麒2b,王琳2a

【摘要】摘要:为充分研究叶顶间隙和叶片表面粗糙度对某型离心压气机工作性能的影响,文章分别对不同间隙和粗糙度情况下压气机的工况仿真计算,得到不同的特性线。

分析表明:叶顶间隙和粗糙度越大,增压比和效率越低,粗糙度由0.03mm减小到0.01mm,增压比大约提高了1.5%,工作效率大约提高了1%,叶顶间隙由0.6mm 减小到0.1mm,增压比大约提高了10%,工作效率提高了2.5%。

该研究结果对下一步的改进设计具有重要的参考价值。

【期刊名称】海军航空工程学院学报

【年(卷),期】2016(031)003

【总页数】5

【关键词】离心压气机;叶顶间隙;粗糙度

某型离心压气机正处于研仿阶段,和轴流叶轮相比,离心叶轮的叶片高度要小很多,尤其是叶轮出口处,再加上粘性作用强,雷诺数小,附面层相对厚度更大。

受加工、装配误差及叶轮结构强度等因素影响,相对叶尖间隙尺寸和叶片相对厚度明显增大,因而叶尖间隙泄漏流对叶轮性能的影响相比轴流叶轮更为显著[1-6]。

此外,该型压气机的实际工作环境非常恶劣,盐雾腐蚀、油渍等积垢沉积现象比较严重,这都会导致叶片的表面粗糙度增大,影响流道的流通能力,甚至降低压气机的工作性能。

以上2个因素在压气机研仿阶段必须充分考虑,才能更加准确地设计出所需要的压气机。

随着计算机技术的快速发展,利用CFD技术数值仿真压气机工作流场,不仅可以节省大量的人力物力,还能很大程度上缩短研制周期。

因此,该研究手段在压气机设计中得到越来越广泛。

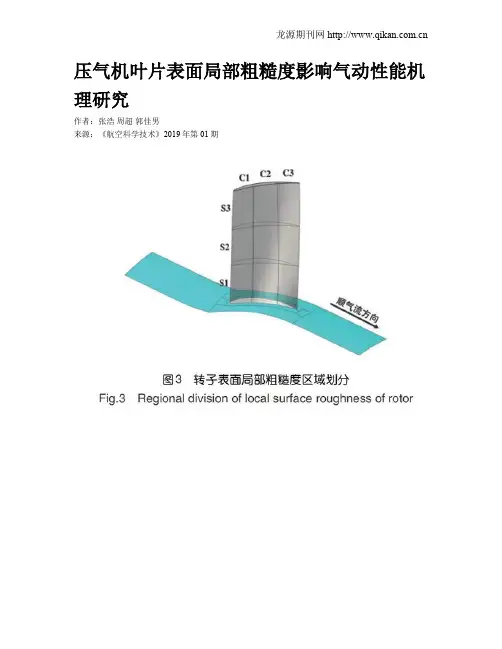

压气机叶片表面局部粗糙度影响气动性能机理研究作者:张浩周超郭佳男来源:《航空科学技术》2019年第01期摘要:基于某亚声速轴流压气机转子,通过8种研究方案的分析对比,研究了叶片弦向和展向不同局部位置的表面粗糙度对气动性能和流动特性的影响机理,为压气机叶片在维护过程中局部抛光提供了理论依据。

结果表明,抛光叶片前缘附近能极大地改善气动性能,尾缘附近粗糙度对流场能产生有利影响,不需要抛光,抛光叶展方向不同局部粗糙表面均能改善气动性能,但对流场的影响较为复杂。

关键词:轴流压气机;表面粗糙度;局部抛光;气动性能;流场分析中图分类号:V231.3 文献标识码:A航空发动机压气机叶片在长期使用过程中,由于受到外物打伤、摩擦、磨损、侵蚀和烧伤等多种因素的影响[1],不同局部位置的表面粗糙度发生改变,直接影响着叶片表面的边界层流动和流体绕流,改变压气机内部流场结构,导致压气机性能和整机性能的恶化。

在维护过程中,如果能够有针对性地选择叶片局部位置进行抛光,则可以大量降低维护成本。

通常对于叶片表面粗糙度的研究分为整体粗糙度和局部粗糙度[2]。

整体粗糙度增大时,会降低叶轮机械的性能[3~5];而局部粗糙度对流场的影响比较复杂,可以作为一种被动流动控制手段[6,7],改善压气机气动性能和内部流动特性。

国内外很多学者对叶片表面粗糙度做了大量的试验和数值研究。

Seung Chut Back等[8,9]研究了低速压气机叶栅,试验表明随叶栅表面粗糙度增加,轴向速度降低,气流转折角和损失系数增加。

Marco Berrino等[10]通过试验和数值方法研究了定常和非定常条件下两种不同雷诺数和三种不同叶片表面粗糙度对涡轮叶栅叶型损失的影响。

PhilippGilge等[11]通过试验手段研究了在涡轮叶栅吸力面的4处局部粗糙度,提出了多个局部粗糙度产生的总损失与每个局部粗糙度产生损失之间的关系。

Semiu A.Gbadebo等[12]则通过给叶片表面粘贴粗糙带的方法来研究局部粗糙度对压气机级性能的影响,试验表明叶片前缘至吸力峰处的粗糙度对压力损失和叶片表面流动的影响较大,而吸力峰至尾缘的影响可以忽略不计。

Chinese Journal of Turbomachinery Vol.66,2024,No.2Summary of Research on the Influence of Blade MachiningErrors on Compressor Performance *Wei-peng Lei 1Hong-zhou Fan 1Jian-hua Yong 2Xin Shu 2(1.School of Energy and Power Engineering,Xi'an Jiaotong University;2.Shengu Group Co.,Ltd.)Abstract:Impeller blades inevitably experience errors during actual machining,which can lead to performance differences between actual and theoretical design.This article studies the impact of different types of errors on compressor performance based on the manufacturing errors of impeller blade profile and roughness.Firstly,analyze the impact of different contour deviation forms on compressor performance,and explore various research methods,such as uncertainty analysis and low-speed simulation,to achieve a true judgment of the impact of manufacturing errors on compressor performance.Point out the contour manufacturing errors,and pay special attention to the impact of the leading edge of the blade on compressor performance.Secondly,the surface roughness error of blades needs to be determined based on the actual design situation and processing cost to determine the accuracy range of surface roughness.Taking into account various influencing factors,error compensation techniques are consciously used during the design process to reduce the impact of manufacturing errors on compressor performance.Keywords:Compressor;Manufacturing Error;Profile Tolerance;Roughness;Error Compensation摘要:叶轮叶片在实际加工过程中会难免出现误差,从而导致实际叶轮与理论设计叶轮产生性能差异。

风力机翼型表面粗糙度对翼型气动性能的影响的开题报告

一、研究背景:

风能是一种可再生的清洁能源,风力发电作为风能的一种应用方式,其发电机组的关键是风力机翼型设计。

风力机翼型的气动性能对风力机发电的转化效率有非常大

的影响,因此翼型设计是风力机设计中的重要环节。

翼型表面粗糙度是影响翼型气动性能的重要因素之一,翼面粗糙度的存在会改变表面流动行为,导致拖力和升力降低,增加风力机运行的成本和降低风能的利用效率。

因此,研究翼型表面粗糙度对翼型气动性能的影响,对提高风力发电机组的转化效率

具有重要的理论意义和实际应用价值。

二、研究目的:

本文旨在研究翼型表面粗糙度对翼型气动性能的影响,探讨不同粗糙度对翼型气动性能的影响规律,并为风力机翼型设计提供参考和指导。

三、研究方法:

本研究将通过数值模拟和实验研究的方式,分别探讨翼型表面粗糙度对翼型气动性能的影响。

1. 数值模拟

采用计算流体力学(CFD)方法,建立针对不同粗糙度的翼型计算模型,并通过数值模拟得出不同粗糙度下的翼型气动性能参数,包括升力系数、拖力系数、力矩系

数等。

研究不同粗糙度对翼型流动行为的影响,分析粗糙度大小对翼型气动性能的影

响规律。

2. 实验研究

采用风洞实验的方法,构建不同粗糙度的翼型模型,测量翼型在不同粗糙度下的气动力参数。

通过对实验数据的分析,探讨不同粗糙度下的翼型气动性能规律,并与

数值模拟结果进行比较和验证。

四、预期结果:

本研究预计得出不同粗糙度对翼型气动性能的影响规律,为翼型设计提供指导和参考。

同时还有望为风力机发电效率的提升提供理论和实践基础,推动风能的利用和

发展。

0引言压气机作为燃气轮机中重要的组成部分,其性能对于燃机的效率、稳定性有着很大的影响。

近年来,研究人员通过对沿展向波浪形变化的柱体的绕流研究[1],发现某些规律的波浪形变化能够有效的减少阻力并增大升力系数。

国内外用NACA65叶型[2]研究了叶片尾缘波浪形状对叶型升力的影响,发现波浪形状能够改善尾迹涡结构,从而提升叶型涡升力[3]并扩大稳定工作裕度。

基于此类现象,本文主要探讨叶片尾缘沿展向呈正弦变化对压气机气动性能的影响。

1研究对象及数值研究方法介绍1.1研究对象本文研究的对象为跨音速NASA Stage35,它是1978年由美国NASA Lewis 研究中心为研究展弦比和载荷对压气机性能的影响而设计的。

由于具有丰富的实验数据,再加上其内部流动在跨音转子中具有一定代表性,国内外很多研究人员都用NASA Stage35的实验结果来校核CFD 程序的精度和可靠性。

表1为Stage35轴流压气机进口级的气动设计参数。

1.2数值研究方法介绍在现代燃气轮机的研究过程中,深入了解压气机内部真实流动的物理过程,是解决工程应用中实际问题的重要方式。

数值方法和实验是研究过程中相辅相成的两种必要手段。

随着商业CFD 软件迅猛发展,数值方法在叶轮机械内流研究中起到了越来越重要的作用。

本文对压气机叶片修型的数值模拟使用的是CFD 商用软件NUMCA 软件的IGG/AutoGrid 模块进行叶栅流道内部的网格生成。

已知NASA Stage35的叶型截面数据,输入叶片参数,对叶片进行B2B 网格生成,图1为Stage35叶片未修型前的图。

1.3数值计算设置此叶栅的进口条件为轴向进气,边界条件为进口总压101325Pa ,进口总温288K ,进口湍流粘性为0.0001m 2/s 。

通过不断改变出口的平均静压,来获得不同质量流量的流场。

初步设置一个较低的静压110000Pa ,增加幅度开始为10000Pa ,接近边界工况时增加幅度逐渐减少为500Pa ,通过这种方法来找到临界值。

第38卷第4期 2017年4月哈尔滨工程大学学报Journal o!Harbin Engineering UniversityVol.38 No.4Apr.2017粗糙度对边界层流动及压气机气动性能的影响孙海鸥,叶楠,王松,王萌,王忠义(哈尔滨工程大学动力与能源工程学院,黑龙江哈尔滨150001)摘要:为了研究叶片表面粗糙度对边界层流动及压气机气动性能的影响,本文以T3系列平板转捩实验为对象,通过构建G au ss型粗糙表面来验证等效砂粒模型计算方法的适用性,并采用商业软件ANSYS C F X对 NASA S tage35型压气机进行了表面粗糙度的数值模拟研究。

研究结果表明:采用等效砂粒模型进行表面粗糙度的数值研究能够满足工程要求;当动叶表面粗糙度由1 p m增大至100 p m时,压气机峰值效率减小3. 5%,对应工况点的压比减小0. 8%,总温比升高0. 4%。

同时,粗糙度增加后的压气机最大压比与光滑情况下相比减小4. 5% ;计算得到了总损失系数《和效率损失系数Z与叶片表面粗糙度的关系,具有一定的工程价值。

关键词:数值模拟;轴流压气机;表面粗糙度;边界层流动;等效沙粒模型;工作效率;压气机D O I:10. 11990/jheu.201608006网络出版地址:http :///kcm s/detail/23.1390.u.20170317.0858.010.htm l中图分类号:V232.4文献标志码:A文章编号= 1006-7043(2017)04-0554-07Influence of surface roughness on boundary-layer flow andcharacteristics of an axial compressorSUN Haiou,YE Nan,WANG Song,WANG Meng,WANG Zhongyi(College of power and energy engineering,Harbin engineering university,Harbin 150001,China) Abstract :To study the degradation mechanism o!a compressor caused by surface roughness,numerical research was conducted on the surface roughness on boundary-layer flow and characteristics of an axial compressor using commercial software.Herein,the applicability of the equivalent sand model method was verified through the construction of a Gauss roughness surface on a T3 plate.T h e n,numerical research of the surface roughness on the characteristics of the axial compressor was performed using commercial software A N S Y S C F X.The numerical results indicated that the equivalent sand model was accurate enough for roughness research in practical engineering.W h e n blade surface roughness increased from1p m to100p m,the peak efficiency of the compressor decreased by 3.5%,the pressure ratio at the corresponding point decreased by0.8%,and the total temperature ratio increased by0.4%. At the same time,the ma x i m u m pressure ratio decreased4.5%when compared to the decrease in maxim u m pressure ratio of the smooth case.The relationship of surface roughness to the total pressure loss coefficient w and the efficiency loss coefficient Z was obtained.Keywords :numerical simulation;axial compressor;surface roughness;boundary-layer flow;equivalent sand m o del;efficiency燃气轮机作为一种先进的动力设备,在舰船、输 气、发电等领域有着广泛的应用。

第24卷第10期2009年10月航空动力学报Journal of Aerospace PowerVo l.24No.10Oct.2009文章编号:1000-8055(2009)10-2338-06叶片弯掠对压气机静子叶片气动性能影响的三维数值模拟冯秀莲,金东海,桂幸民(北京航空航天大学能源与动力工程学院,北京100191)摘 要:运用N U M ECA 对某内外涵组合压气机进行数值模拟,为了减小内涵静子表面流动分离,提高其气动性能,在对其设计改型过程中,先后采用了直叶片、根部后掠和根部后掠尖部前掠三种叶型,数值模拟结果表明,弯掠叶型能减弱根尖部低能流体的堆积,抑制端壁角区的气流分离,使根尖部流动得到改善,从而提高其整体性能.此外,还考察了稠度对叶栅气动性能的影响,结果表明,合理的稠度选择,可以改善叶栅的流场结构,降低叶栅二次流损失.关 键 词:静子;弯掠叶型;稠度;流动分离;数值模拟中图分类号:V231 文献标识码:A收稿日期:2008-10-13;修订日期:2009-01-07基金项目:国家自然科学基金(50136010,50076001)作者简介:冯秀莲(1983-),女,山西阳泉人,硕士生,研究方向为叶轮机械气体动力学.Nu merical simulation of the aerodynamics performance of swept andcurved blade on the compressor statorFENG Xiu -lian,JIN Dong -hai,GU I Xing -min(Schoo l o f Jet Pr opulsio n,Beijing University of Aeronautics and A stronautics,Beijing 100191,China)Abstract:NUM ECA commercial so ftw ar e w as used to sim ulate some ax ia-l centr ifugal com pressor w ith by pass.In o rder to induce the flow separation on the surface o f the core sta -tor ,three kinds o f blades w er e used in the desig n course,i.e.straight blade,backward sw ept at foo t and both backw ard sw ept at foot and forw ard sw ept at tip,respectiv ely.The results show that,the sw ept and curved blade can r educe the pile of the low energ y flo w at cor ner,and restrain the flow separ ation,improv ing the flow at the corner and enhancing theoverall perfo rmance of the blade.The paper also made some com putation abo ut the so lidity influence on the cascade aero dynamics.T he results show that,reasonable solidity can change the flow field structure,and r educe the secondary lo ss of the cascade.Key words:stator;sw ept and curved blade;solidity;flow separation;numerical simulation叶轮机的三维流动特点主要体现在二次流动的存在[1].所谓二次流是指与主流不一致的流动.在叶轮机设计中,总是希望流体按照设计的流线在不同的基元级通道中流动.但端壁区域的流动情况非常复杂,发生的损失一般占流体机械整体损失的30%~50%.端壁区域低能流体的聚积、端壁二次流、端壁泄漏、叶片前缘分离和叶片吸力面/轮毂角区后,部分分离流动向叶展中部的扩展、端壁流与主流的干涉耦合等多种端壁效应不仅造成了流体机械的效率低下,而且会在流动产生分离时使端壁)叶尖区域首先发生旋转失速.研究表明,弯掠叶片造型作为一种流动优化设计第10期冯秀莲等:叶片弯掠对压气机静子叶片气动性能影响的三维数值模拟手段,对抑制端壁效应以提高流体机械的性能有着重要意义.随着相关学科的发展,弯掠叶片成型规律的研究逐渐形成了/弯掠叶片动力学0分支学科[2].弯掠叶片能使流动得到优化,有效抑制叶栅内部二次流,其机理在于叶片倾斜或弯曲,利用叶片力的径向分量使叶栅通道内静压梯度重新分布,避免了端壁边界层低能流体的堆积和分离,抑制二次流的发展,降低端部的损失,从而达到提高叶栅气动性能的目的.70年代以后,经过各国科学家和工程技术人员的共同努力,弯掠叶片的研究已取得了不少成果,并成功地应用于汽轮机、燃气轮机和航空发动机上[3-5].在国内,对倾斜、弯曲以及弯掠联合成型叶片来提高汽轮机性能,作了一系列的数值分析和实验研究[6-8];在航空领域,近十年对前、后掠跨超声轴流风扇进行了研究[9];对轴流弯掠风扇的气动声学的研究表明:弯或掠动叶气动-声学性能均优于径向动叶,并且周向前弯动叶的稳定工作范围扩大20%以上[10].本文运用CFD(计算流体动力学)商用软件NUM ECA 对某内外涵组合压气机(如图1所示)进行了整级的三维数值模拟.为了考察弯掠叶型对其内涵静子气动性能的影响,在对此静子叶型的改进过程中,先后分别采用了直叶片、根部后掠和尖部前掠根部后掠三种叶型(如图2所示).下面就对这三种设计叶型及其计算结果进行对比和分析.1 叶型对比图3分别是对三种叶型在根、中、尖三个截面的叶型对比.在叶根截面,三种叶型的进气角和出气角基本相同,从弦长来看,掠形叶片的弦长明显长于直叶片,其中根部后掠尖部前掠叶型的弦长最长,根部后掠的次之.在叶中截面,三种叶型的差别较小,三者的进气角、弦长基本相同,两种掠图3 三种叶型在不同截面叶型对比F ig 13 Blade shape contrast at differ ent spans2339航 空 动 力 学 报第24卷形叶片的叶型弯角基本相同,弯曲程度略微小于直叶片.在叶尖截面,三种叶型的进气角和叶型弯角基本相同,根部后掠尖部前掠叶型的弦长最长,前两者的弦长基本相同.2 网格生成首先在NUM ECA 软件包下的AUT OGRID 模块中自动生成网格,为保证网格质量,此静子采用O 型网格,网格数为17(周向)@33(展向)@173(流向),为准确地捕捉边界层的流动,保证计算的可信度,在固壁面第一层网格节点处,根据所选取的湍流模型,严格保证y +的取值范围.图4中所示分别是机匣处、轮毂处和叶片吸、压力面的y +值,可以看出y +基本满足要求.图4 静子叶栅固壁面y +值F ig 14 y +o n the solid sur face o f the stato r cascade3 计算模型和边界条件本算例所选取的工质为实际气体,即使用变比热计算,计入温度的影响;湍流模型为Spalar t -Allmaras 模型,数值计算方法是中心差分格式.进口给定总温、总压,出口给定轮毂半径处的静压,其他径向压力由径向平衡方程插值而得;固壁面采用绝热无滑移条件.4 计算结果分析如图5所示为压缩系统设计转速变工况条件下静子特性对比.本文是对某内外涵组合压气机进行联合设计,由于增压级导叶进口Ma 高,气动弯角大,采用了弯掠静子叶片设计,计算结果表明,掠形叶片在全部工况下均具有高的总压恢复系数,说明掠形叶片的特性明显优于本设计的直叶片,其中根部后掠尖部前掠叶型特性最佳.图中流量在设计过程中进行了满足设计要求的调整.流量的变化会产生损失的变化,但攻角特性的改善在变工况条件下,体现得十分明显.本文在以下对比中,仅对近设计点(图5中显著标出点)特性进行对比.图5 不同工况下静子特性对比F ig 15 Perf ormance of the stator under differentw o rk co ndit ions411 叶片表面静压分布对比图6所示为三种叶型在根、中、尖三个截面的表面静压分布图,在叶根截面,三种叶型均成正攻角分布;对于直叶片,在大约30%弦长处,吸力面表面静压发生了突变,也就意味着存在流动分离,从其速度矢量分布图中可以直接看出,如图7所示,在吸力面存在一个很大的低速回流区;而两种带掠叶型则较好地抑制了流动分离的发生,使流场得到了优化,并且从图中可以看出,气流在吸力面减速扩压的过程中,代表根部后掠尖部前掠叶2340第10期冯秀莲等:叶片弯掠对压气机静子叶片气动性能影响的三维数值模拟型的曲线斜率最小,这就意味着气流在该叶型吸力面上的流动最为平稳;在叶中截面,三种叶型均成负攻角分布,其中根部后掠尖部前掠叶型吸、压力面静压差最小,并且气流在其吸力面上减速扩压过程最为平缓;在叶尖截面,根部后掠尖部前掠的叶型成零攻角分布,而其他两种叶型则成负攻角分布,并且根部后掠尖部前掠叶型的表面静压差最小,气流在其吸力面上减速扩压过程也最为平缓,图7 直叶片叶根截面速度矢量图F ig 17 Sketch of the velocity vector at the 5%span o fthe str aight blade这将达到减弱端壁低能流体的堆积,抑制端壁角区的气流分离,降低端壁附近二次流损失,使尖部流动得到改善,从而提高叶型的整体性能的目的.412 叶片吸力面极限流线对比图8所示为三种叶型吸力面表面的极限流线对比.如图8(a)所示,直叶片根部流体有明显的径向迁移,并最终形成了一个很大的分离涡;而两种掠形叶则都抑制了分离涡的产生,并在一定程度上消弱了根部气流沿展向的分离,从而从整体上改善了气流沿整个叶高的流动.两种掠形叶片相比,根部后掠尖部前掠叶型抑制流体流动分离的能力更强一点,使流动分离所占的叶高比例有所减小.图8 三种叶型吸力面表面极限流线图F ig 18 Stream lines o f suctio n surface413 总压恢复系数沿展向分布对比从图9中可以看出,直叶片在从叶根到45%叶高范围内,总压恢复系数很低,这是由于低能流体的分离,造成了较大的分离损失;根部后掠叶型明显改进了叶片根部特性,但在中径处,损失有所增加,总压恢复系数比直叶片还有所降低,原因在于弯掠叶型,能使叶片表面的静压重新分布,形成新的逆压梯度,加强了端壁附近低能流体向动量较高的中径区域迁移的能力,从而减弱了吸力面角区低能流体的堆积,具有延缓或抑制角区分离和减小端壁损失的作用,但同时也增加中径附2341航 空 动 力 学 报第24卷近的损失;根部后掠尖部前掠的叶型,不仅提高了根部的气动性能,而且中径区域的特性也比直叶片有所提高;但是在叶尖区域的特性有所降低.因此,叶片弯掠方案的选择要综合考虑端壁和中径区域损失的增减情况,在保证叶中特性的同时,来提高根尖区域的特性.图9 总压恢复系数沿展向分布特性对比Fig 19 Characterist ic of tot al pressur e recov erycoefficient along span414 稠度对叶栅气动性能的影响在影响叶栅二次流的因素中,长度项是一个重要的方面,即展弦比和叶栅稠度.叶栅稠度不仅影响叶片的气动负荷,而且还与强度、结构等因素和指标有关.合理的稠度选择,可以改善叶栅的流场结构,降低叶栅二次流损失.本文在考察叶型对叶栅气动性能的影响时,也考察了稠度这一因素对叶栅气功性能的影响.以根部后掠尖部前掠的叶型为例,先后采用了不同的叶栅稠度对其进行计算,叶片数分别为74,70,66,62,58,56.从图10中可以看出,当叶片数为58片时,叶栅的气功性能最佳.在叶片数从74到58的减少过程中,叶片总压恢复系数越来越高,即叶栅特性随稠度的减小呈上升趋势;但当叶片稠度继续减小时,叶栅气功性能也开始有所下降.这是因为当稠度太大时,叶栅的掺混损失较大,当稠度较小时,叶栅的通道损失又比较严重,所以存在一个最佳稠度,使叶栅的气动性能最佳.另外,由于叶片弯掠使叶栅稠度发生变化,若不同的叶型取相同的叶片数,其稠度并不相同.因此,在对不同的叶型进行对比时,必须考虑稠度对其气功特性的影响.本文对直叶片和根部后掠尖部前掠两种叶型,在分别保证其根、中、尖稠度相同的前提下,对其特性进行了对比计算.从图11中可以看出,在分别保证两种叶型2342第10期冯秀莲等:叶片弯掠对压气机静子叶片气动性能影响的三维数值模拟根、中、尖稠度相同时,根部后掠尖部前掠的叶型能明显改善叶片根尖部特性,叶中区域的气动特性比直叶片有所降低.但从平均总压恢复系数来看,在等根部稠度时,直叶片为019597,掠形叶片为019671,比直叶片提高了010074;在等中部稠度时,直叶片为019592,掠形叶片为019671,比直叶片提高了010081;在等尖部稠度时,直叶片为019595,掠形叶片为019671,比直叶片提高了010076.结果表明,等稠度下,根部后掠尖部前掠的叶型能有效抑制端壁二次流,提高叶栅气动性能.5结论通过对三种不同叶型所进行的数值模拟及对比,进一步认识了掠形叶片对压气机叶栅流场和气动性能的影响,得出以下结论:1)与直叶片相比,两种掠形叶片都能使叶栅通道内压力梯度重新分布,不同程度地延缓了端壁边界层低能流流体的堆积和分离,抑制二次流的发展,降低端部的损失,从而达到提高叶片气动性能的目的.两种掠形叶片相比,根部后掠尖部前掠叶型优化流场的效果更佳.2)等根、中、尖稠度时,与直叶片相比,采用掠形叶片造型技术时,叶片总的气动损失有所降低,但是叶片中部的损失有所提高.因此要综合考虑叶片端壁和中部的损失,使叶片总的气动水平最佳.3)合理的稠度选择,可以改善叶栅的流场结构,计算结果表明,存在一个最佳稠度,使叶片的气动性能最好.参考文献:[1]彭泽琰,刘刚.航空燃气轮机原理[M].北京:国防工业出版社,20001[2]桂幸民,周拜豪.压缩系统跨音进口级弯掠叶片空气动力学概述[J].航空动力学报,1995,10(4):407-4111GUI Xingm in,ZH OU Baih ao.A sum mary of lean-s w eepaerodynamics in transonic-in let-stages for com press ion sys-tem[J].J ournal of Aerospace Power,1995,10(4):407-4111(in Chinese)[3]W enn ers torm A J.High ly loaded axial flow compressors:h istory and cu rren t evelopm ents[J].ASM E Journal ofT urbomach inery,1990,112(4):567-5781[4]Kandebo S W.General electric tests forw ard sw ept fantechnology[J].Aviation Week and Space T ech nology,1996,144(9):23-251[5]Gum mer V,W enger U,Kau H ing sw eep and dihe-dral to control th ree-dim ension al flow in transonic statorsof axial compress ors[J].Journ al of Turb om achinery,2001,123(1):40-481[6]宋彦萍,刘振德,赵桂杰,等.弯-掠叶片对压气机叶栅端壁流动的控制作用[J].推进技术,2004,25(4):338-3421S ONG Yanping,LIU Zh ende,ZHAO Guijie,et al.Effectof blade sw eeping-curving on the end flow field of com-pressor cas cade[J].Journal of Propuls ion T ech nology,2004,25(4):338-3421(in Chinese)[7]陈浮,赵桂杰,宋彦萍,等.叶片弯、掠对压气机端壁流动的影响[J].工程热物理学报,2004,25(2):211-2151CH EN Fu,ZHAO Guijie,SONG Yanpin g,et al.Influnc-es of sw ept an d curved blade on th e flow near th e com pres-s or casecade endw all[J].Journal of En gineering T herm o-phy sics,2004,25(2):211-2151(in Ch ines e)[8]钟兢军,王苇,苏杰先,等.稠度对弯叶片压气机叶栅特性的影响[J].航空动力学报,1997,12(2):163-1681ZH ONG Jingjun,W ANG W ei,SU Jiexian,et al.Effectsof solidity on characteristics of compr ess or cas cade withcurved-blade[J].Journ al of Aerospace Pow er,1997,12(2):163-1681(in Chinese)[9]单鹏,桂幸民,周盛,等.高负荷后掠风扇设计若干基本问题[J].工程热物理学报,1999,20(5):576-5801S HAN Pen g,GUI Xin gmin,ZH OU Sheng,et al.Funda-mental con siderations on high loadin g back ward sw ept fandesign[J].Journal of En gineering T herm ophysics,1999,20(5):576-5801(in Chinese)[10]蔡娜,钟芳源.弯掠动叶扩大稳定工作范围的实验研究[J].航空动力学报,1996,11(3):229-2331C AI Na,ZHONG Fangyuan.An ex perim ent on en largin gs teady w orking rang e of sk ew ed-sw ept rotating blades[J].J ournal of Aer os pace Pow er,1996,11(3):229-2331(inC hinese)2343。

风机叶片表面粗糙度对风能捕获效率的影响研究近年来,绿色能源的发展成为了全球的热点话题。

其中,风能作为一种非常优秀的绿色能源形式,也备受人们关注。

风力发电的基础就是风机装置,而风机的效率直接关系到风能的捕获能力。

因此,在风机设计中,风机叶片表面的粗糙度对于风能捕获效率起到着至关重要的作用。

首先,我们可以从基本原理上来探讨一下这个问题。

在风机旋转过程中,风能通过叶片转化为机械能。

粗糙的叶片表面会导致风阻力的增加,从而导致能量的浪费。

同时,粗糙的表面还会减小叶片上风流的速度,使得捕获到的风能减少。

因此,对于风能捕获效率而言,风机叶片表面的粗糙度是一个非常重要的参数。

那么,如何研究风机叶片表面粗糙度对风能捕获效率的影响呢?最常用的方法是进行数值模拟和实测。

在数值模拟方面,可以使用计算流体动力学(CFD)方法对风机叶片的表面进行分析,并得出不同粗糙度条件下的风能捕获效果。

而在实测方面,可以通过风洞模拟实验等方式来研究。

通过数值模拟和实测,我们可以得到一些比较有价值的结论。

例如,一些研究表明,对于相同的风速和转速,叶片表面越光滑,捕获到的风能就越多。

同时,在同样的粗糙度条件下,对于小型风机而言,捕获到的风能比大型风机更多。

这是因为小型风机的转速更高,风能捕获更加充分。

除此之外,我们还可以通过实际的案例研究来了解更多关于风机叶片表面粗糙度的信息。

例如,一些海上风电场的建设者发现,由于海水中含有的颗粒物质,风机叶片表面很容易被污染,导致表面粗糙度的增加。

为了解决这个问题,他们尝试了一些措施,如定期清洗叶片表面等,最终成功地提高了风机的性能。

综上所述,风机叶片表面的粗糙度对于风能捕获效率起到着非常重要的影响作用。

通过数值模拟和实测,我们可以研究出不同粗糙度条件下的风能捕获效果,并通过实例了解实际运用中遇到的问题及解决办法。

相信在技术的不断进步和人们对绿色能源的不断追求下,风机叶片表面粗糙度的优化会越来越完善,从而推动风能的更快更好发展。