BM 带小叶片的高压比压气机叶轮设计BladeGen实例

- 格式:ppt

- 大小:1.40 MB

- 文档页数:22

航空发动机压气机转子叶片强度计算及气流场模拟摘要压气机是为航空发动机提供需要压缩空气的关键部分,由转子和静子等组成,其中转子叶片是完成该功能的核心零件,在能量转换方面起着至关重要的作用。

叶片工作的环境比较恶劣,除了承受高转速下的气动力、离心力和高振动负荷外,还要承受热应力,所以在叶片设计之中,首先遇到的问题是叶片结构的强度问题,转子叶片强度的高低直接影响发动机的运行可靠性,叶片强度不足,可能会直接导致叶片的疲劳寿命不足,因此在强度设计中必须尽量增大强度,以提高叶片疲劳寿命和可靠性。

由进气道、转子、静子等组成的离心式压气机内部流动通道是非常复杂的,由于压气机是发动机的主要增压设备,其工作的好坏对发动机的性能有很大的影响。

随着现在的计算机和数字计算方法的大力发展,三维计算流体模拟软件越来越多的被运用到旋转机械的内部流场进行数值分析。

本文利用三维流体模拟软件ANSYS系列软件对压气机内部的气体流动性能进行模拟,得到一些特征截面的压力和速度分布情况。

关键字:转子叶片;强度计算;Fluent;轴流式压气机AbstractThe compressor is to provide compressed air for the needs of key parts of aero engine, the rotor and the stator, etc., wherein the rotor blades are core components to complete the function, plays a crucial role in the transformation of energy. The blade working environment is relatively poor, in addition to withstand high speed aerodynamics, centrifugal force and vibration in high load, to withstand greater thermal stress, so in the blade design, the first problem is the strength of the blade structure, the rotor blade strength directly affect the reliability of the engine, blade lack of strength, may directly lead to the fatigue life of the blade is insufficient, so the strength design must try to increase the strength, to improve the blade fatigue life and reliability.The internal flow passage of centrifugal compressor inlet, rotor and stator which is very complex, is mainly due to the high pressure equipment of the engine, has great impact on the performance of the quality of its work on the engine. With the development of computer and digital calculation method, 3D computational fluid simulation software has been applied to numerical analysis of internal flow field of rotating machines. In this paper, the fluid flow characteristics in the compressor are simulated by using a series of ANSYS software, and the pressure and velocity distributions of some characteristic sections are obtained.Keywords: rotor blade; strength calculation; Fluent; axial flow compressor目录1 引言 (1)课题介绍 (1)研究方法 (1)直接计算法 (1)有限元分析法 (2)2 转子叶片 (2)叶身结构 (3)榫头结构 (5)叶片截面的几何特征 (7)3 叶片强度计算 (10)叶片受力分析 (10)离心拉应力计算 (10)离心弯应力计算 (12)气流弯应力计算 (15)叶片热载荷 (18)榫头强度计算 (19)4 压气机内气流场的模拟 (21)Fluent软件介绍 (21)双向流固耦合 (22)模型建立 (23)实体模型的建立 (23)ICEM CFD网格划分 (27)相关条件的设置 (28)运行结果和分析 (29)速度计算和分析 (29)压力场计算和分析 (31)5 结束语 (33)【参考文献】 (34)致谢 (35)附录1 相关英文文献: (36)附录2 英文文献中文译文: (50)1 引言1.1课题介绍压气机是用来提高进入发动机内的空气压力,提供发动机工作时所需要的压缩空气,也可以为座舱增压、涡轮散热和其他发动机的启动提供压缩空气[1]。

燃气轮机压气机静叶片燃气轮机压气机静叶片,也被称为压气机 compressor stator blades,是燃气轮机中的一个重要部件。

它通过静力与动力之间的转换,将高速气流转换为高压气流,进一步提高燃气轮机的效率和性能。

本文将介绍压气机静叶片的设计、材料以及制造工艺等相关内容。

首先,燃气轮机压气机静叶片的设计要考虑到多个因素,如气流速度、压力比、角度等。

在设计中,通常需要进行流体力学分析,确定最佳的叶片形状和角度,以最大限度地提高气流能量的转换效率。

对于燃气轮机压气机静叶片的材料选择来说,需要考虑到高温高压下的工作环境。

常用的材料包括镍基合金、钛合金和高温合金等。

镍基合金具有良好的高温抗氧化和耐腐蚀性能,广泛应用于高温部件。

钛合金则具有较高的强度和轻量化的特点,适合用于高速转子和叶片等部件。

高温合金则具有良好的高温稳定性和抗蠕变性能,适用于高温高压部件的制造。

在制造过程中,燃气轮机压气机静叶片采用精密铸造或精密锻造工艺进行制造。

精密铸造工艺通常采用熔模铸造或单晶铸造技术,能够制造出具有复杂内部结构和准确几何形状的叶片。

而精密锻造工艺则能够获得高强度和高韧性的叶片。

在铸造或锻造完成后,还需要进行热处理、表面处理和精密加工等工艺,以保证叶片的高精度和高质量。

除了设计、材料和制造工艺外,还需要进行燃气轮机压气机静叶片的性能测试。

常用的测试手段包括总温、总压、流量和效率等参数的测试,以及振动测试和疲劳寿命测试等。

通过测试数据的分析和统计,可以评估叶片的性能和可靠性,并根据测试结果进行改进和优化。

总之,燃气轮机压气机静叶片作为燃气轮机中的重要部件,其设计、材料和制造工艺都至关重要。

准确的设计、合适的材料选择和精密的制造工艺能够提高叶片的性能和可靠性,进一步提高燃气轮机的效率和性能。

通过性能测试和数据分析,可以评估静叶片的性能,优化设计,并不断提升燃气轮机的整体性能。

这些方面的研究和应用对于燃气轮机技术的发展和应用具有重要的意义。

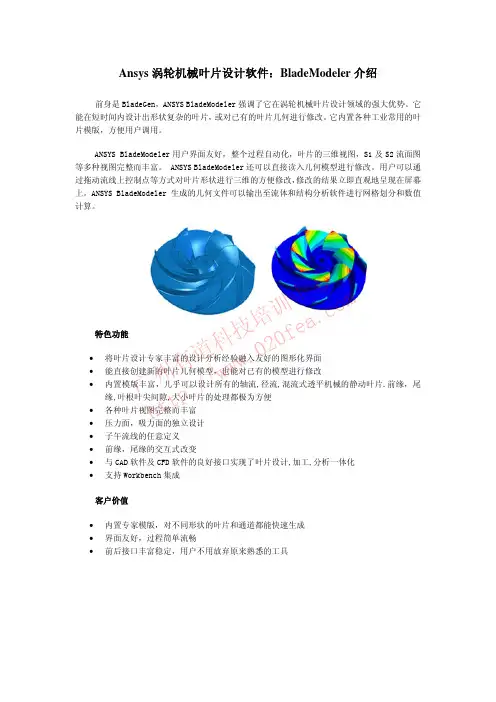

Ansys 涡轮机械叶片设计软件:BladeModeler 介绍

前身是BladeGen,ANSYS BladeModeler 强调了它在涡轮机械叶片设计领域的强大优势。

它能在短时间内设计出形状复杂的叶片,或对已有的叶片几何进行修改。

它内置各种工业常用的叶片模版,方便用户调用。

ANSYS BladeModeler 用户界面友好,整个过程自动化,叶片的三维视图,S1及S2流面图等多种视图完整而丰富。

ANSYS BladeModeler 还可以直接读入几何模型进行修改。

用户可以通过拖动流线上控制点等方式对叶片形状进行三维的方便修改,修改的结果立即直观地呈现在屏幕上。

ANSYS BladeModeler 生成的几何文件可以输出至流体和结构分析软件进行网格划分和数值计算。

特色功能

∙

将叶片设计专家丰富的设计分析经验融入友好的图形化界面 ∙

能直接创建新的叶片几何模型,也能对已有的模型进行修改 ∙

内置模版丰富,几乎可以设计所有的轴流,径流,混流式透平机械的静动叶片.前缘,尾缘,叶根叶尖间隙,大小叶片的处理都极为方便 ∙

各种叶片视图完整而丰富 ∙

压力面,吸力面的独立设计 ∙

子午流线的任意定义 ∙

前缘,尾缘的交互式改变 ∙

与CAD 软件及CFD 软件的良好接口实现了叶片设计,加工,分析一体化 ∙ 支持Workbench 集成

客户价值

∙

内置专家模版,对不同形状的叶片和通道都能快速生成 ∙

界面友好,过程简单流畅 ∙ 前后接口丰富稳定,用户不用放弃原来熟悉的工具

广州有道科技培训中心 h t t p ://w w w .020f e a .c o m。

压气机转子叶片扭转角控制分析摘要:压气机转子叶片安装角是影响压气机部件性能的关键因素。

为提高压气机部件效率,通过调整转子叶片装配间隙尺寸,能够改善压气机转子工作状态安装角进而改善发动机性能。

关键词:转子叶片安装角控制方式发动机性能1绪论压气机部件是航空发动机的关键部件之一,压气机部件工作直接影响发动机做功能力等性能指标。

压气机性能参数指标主要包括压比和效率。

其中增压比和效率是描述压气机气动性能的两个基本参数,一个反映压气机的做功能力,另一个反映实现该能力的经济性。

在航空发动机中,通常可以按照气体在发动机中流动的方向分类,大致可以将压气机分为轴流式、离心式、斜流式和混合式4类。

轴流式压气机相比于离心式压气机具有一定优势,其具有更小的迎风面积、更适用于多级结构,在高压比时具有更高的效率,同时流动能力强和能够采用叶栅理论等优点。

2压气机转子结构分析该压气机为轴流式压气机,压气转子为鼓盘式转子。

本节内容主要分析该转子结构,该压气机转子由轮盘组件、转子叶片、压气机轴、滚柱轴承和滚珠轴承等零件组成。

各级叶片通过榫头与榫槽相连接,压气机工作过程中,由榫头定位面承受径向离心作用力。

榫头与榫槽之间存在一定配合间隙,转子叶片圆周方向相互配合定位。

转子叶尖有配合石墨涂层,减少气流损失,同时保证叶尖刮磨安全性。

各级压气机盘前后止口端面进行轴向连接定位。

前后锁紧螺母保证压气机转子工作状态轴向定位。

转子叶片与轮盘之间采用榫头与榫槽连接方式径向定位。

转子叶片圆周方向无定位连接,靠转子叶片之间相互作用力压紧,最后由锁紧螺钉将叶盘在圆周方向锁紧。

由于连接方式非刚性连接,因此转子叶片与榫槽存在轴向和径向间隙。

榫头装入榫槽后存在轴向、径向和圆周方向位移变化自由度,当受力条件满足时,叶片将在榫槽中发生位移,进而引起安装角变化。

发动机在低转速工作过程中,压气机进入工作状态转速偏高,效率偏低,压气机后压力变化不稳定,进而影响到发动机起动合格率。

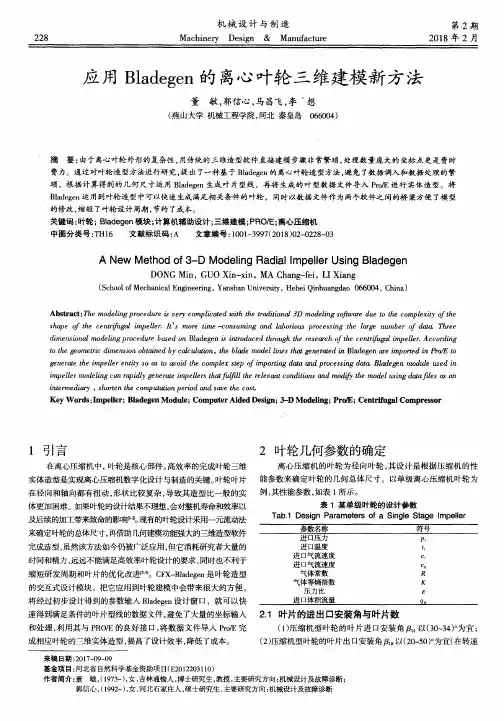

Chinese Journal of Turbomachinery Vol.66,2024,No.2Summary of Research on the Influence of Blade MachiningErrors on Compressor Performance *Wei-peng Lei 1Hong-zhou Fan 1Jian-hua Yong 2Xin Shu 2(1.School of Energy and Power Engineering,Xi'an Jiaotong University;2.Shengu Group Co.,Ltd.)Abstract:Impeller blades inevitably experience errors during actual machining,which can lead to performance differences between actual and theoretical design.This article studies the impact of different types of errors on compressor performance based on the manufacturing errors of impeller blade profile and roughness.Firstly,analyze the impact of different contour deviation forms on compressor performance,and explore various research methods,such as uncertainty analysis and low-speed simulation,to achieve a true judgment of the impact of manufacturing errors on compressor performance.Point out the contour manufacturing errors,and pay special attention to the impact of the leading edge of the blade on compressor performance.Secondly,the surface roughness error of blades needs to be determined based on the actual design situation and processing cost to determine the accuracy range of surface roughness.Taking into account various influencing factors,error compensation techniques are consciously used during the design process to reduce the impact of manufacturing errors on compressor performance.Keywords:Compressor;Manufacturing Error;Profile Tolerance;Roughness;Error Compensation摘要:叶轮叶片在实际加工过程中会难免出现误差,从而导致实际叶轮与理论设计叶轮产生性能差异。

Compal压气机初步仿真设计任务:

1.熟悉Compal 软件,每个菜单选项和图标的意义及用法。

2.从匹配计算和压气机热力计算的结果中,分别选择几个设计点的计算参数,在compal中进行初步设计。

开始利用design模式,得到设计的几何,并进行合理性分析。

3.选择一种合理的design模式,开始Analysis模式,弄清每一级(叶轮、扩压器、涡壳)的参数选择情况和主要几何尺寸,包括进口角度、出口后弯角度,进出口直径,出口宽度,厚度等参数的情况,得到你所设计叶轮的性能曲线图(压比、效率曲线、效率圈的表示,多转速线表示方式)。

4.分析不同的结构参数对性能的影响情况。

分别在一定范围内(按照热力计算的推荐范围)变化主要的几何设计参数,如:进口直径、进口气流角度、出口直径、出口宽度、后弯角度等对压气机性能的影响,进行总结。

这一部分要求:每个同学建立一个word文档,将设计过程、设计参数、设计分析结果、图线等都写下来,当作作业。

叶轮机械原理教学实验指导书北京航空航天大学能源与动力工程学院流体机械系二O一六年十二月1实验一 平面亚音扩压叶栅实验1.1实验目的1)通过实验使学生熟悉平面叶栅实验设备和实验方法; 2)作出叶栅攻角特性和叶片表面压力分布曲线; 3)了解平面叶栅实验在压气机气动设计中的作用和地位。

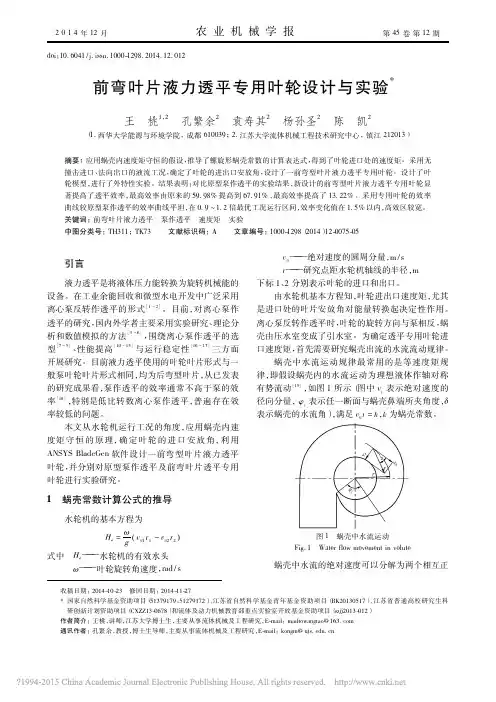

1.2实验内容1.2.1平面叶栅的攻角特性气流通过平面扩压叶栅后,其方向要发生转折,气流转折角为∆β。

气流通过叶栅损失的大小可用损失系数ω来表示。

∆β和ω随攻角i 和来流马赫数M 1而变化,它们都是i 和M 1的函数。

低速叶栅吹风实验不考虑M 1对叶栅性能的影响,只讨论∆β和ω随攻角i 的变化。

叶栅的攻角特性如图1示。

由图1可以看出,当i 增加时, ∆β开始直线上升,ω几乎不变。

到某一攻角, ∆β达到最大值。

攻角再提高,∆β下降很快,ω急剧增加,这时叶背气流发生严重分离。

在很大的负攻角情况下,气流在叶盆分离。

∆β的大小反映了叶栅的功增压能力,而ω的大小则反映了叶栅有效增压的程度,ω表征气流流经平面叶栅发生的机械能损失,叶栅的效率和ω有直接关系。

压气机设计取max 8.0ββ∆=∆为叶栅名义工作点,把不同几何参数叶栅的名义工作点汇集在一起,即得到平面叶栅的额定特性线,这是压气机气动设计的依据。

1.2.2叶片表面压力分布叶片表面压力分布以无因次压力系数P 表示1*11P P P P P --=式中*1P 、1P 分别为叶栅进口的总压和静压,P 为叶片上任一点的静压。

P为正值说图 1.1 平面叶栅的攻角特性2明叶片上某点的当地速度低于叶栅进口速度,P 为负值表明当地速度大于叶栅进口速度。

典型的叶片表面压力分布曲线如图2所示,横坐标为弦长百分比。

进行叶片表面压力分布实验时,只测量一个攻角(例如5︒攻角)的叶片表面压力分布。

同时,还可以改变几个攻角(-10︒,10︒,18︒),观察叶片表面压力分布变化情况,特别要注意大攻角时,叶片表面出现严重分离(失速)现象。

提高压气机压升的方法1.大折转角叶片技术1.1 大转折角动叶根据压气机理论加功量的公式H=Q*U*ΔCu,早期提高单级压升的方法是改变动叶片的弯度和厚度。

但当叶型弯度加大到一定程度时,吸力面后半段会出现较大的附面层分离现象,使流动损失增大。

大折转角叶片技术一度陷入瓶颈,一直到20世纪90年代,数值计算能力得到了巨大的发展,使得研究人员能够认清叶轮机械内部的流场,同时全三维设计技术的采用使得叶片吸力面后半段以及叶栅端部损失得以有效控制,才使得大折转角技术又上了一个台阶。

国外对压气机部件中采用高负荷叶栅的研究起步较早, 主要通过研制高负荷转子提高单级压比进而减少级数。

在过去的四、五十年里, 压气机负荷的提高主要通过提高转子叶尖切向速度、降低展弦比、增加稠度这三方面来实现。

1.2大转折角静叶目前一般采用串列静子与高负荷转子匹配来完成级后的轴向出气, 而对采用单列大折转角静子的研究相对较少。

一般把叶型折转角超过43的叶栅成为大折转角叶栅, 大折转角静叶允许动叶出口更高的气流周向速度,对气流具有更强的扩压能力和折转能力。

显然,采用大折转角静子对发动机结构的益处是多方面的。

国外Bryce对英国R ·R 公司C148单级跨声速风扇的研究中静叶根部叶型的最大转角约60º,实验结果表明静叶在大折转角条件下,风扇级流场显示静叶根部局部的流动需要进一步的改善。

Emmerson的进一步研究发现在大转角静叶中较强的二次流是造成根部区域的严重分离,导致效率下降的直接原因。

Friedrichs的对超过60º叶型折转角的静叶实验研究表明:在高负荷低速压气机中,常规设计和根部前掠设计对压气机性能有显著的影响,尤其在小流量系数工况下,根部前掠静叶使得级效率提高约 10% ,静叶根部前掠能有效的抑制和延缓吸力面下端壁角区的分离,有益于喘振裕度的提高。

2.大小叶片技术在轴流压气机中应用大小叶片技术,最初是由Wennerstrom提出的,其基本思想是在气流最容易出现分离的叶栅通道后半部分,局部增加小叶片,以抑制气流分离,同时避免增加全弦长叶片引起的堵塞和效率下降。

涡轮增压器叶轮的气动性能分析与优化设计引言:涡轮增压技术作为现代内燃机领域的重要技术之一,可以显著提高发动机的动力性能和燃烧效率。

涡轮增压器是涡轮增压系统的核心部件,而叶轮作为涡轮增压器的关键构件,对于涡轮增压器的性能表现起着至关重要的作用。

本文将对涡轮增压器叶轮的气动性能进行分析与优化设计,探讨叶轮的设计参数对增压器性能的影响,并对叶轮的优化设计方法进行探讨。

一、涡轮增压器叶轮的工作原理涡轮增压器通过利用发动机排气流的动能,驱动叶轮的高速旋转,从而压缩进气空气,增加进气的密度,提高发动机的进气效率。

涡轮增压器叶轮的工作原理可简单归纳为动能转移原理和增压原理。

动能转移原理是指发动机的排气流动能被叶轮转化为了叶轮的旋转动能。

当发动机排气流通过进气道进入涡轮增压器后,进入叶轮,流经叶轮叶片的流体可以给叶轮叶片施加一个作用力,从而使叶轮转动起来。

增压原理是指涡轮叶轮的旋转速度越快,排气流的动能转化效果越好,从而使进气流的压力增加,进而提高发动机的进气效果。

通过增加进气空气的密度,可以提高发动机燃烧室内的氧气含量,使燃料充分燃烧,提高发动机的功率和热效率。

二、叶轮的设计参数及其对增压器性能的影响叶轮的设计参数包括叶片数量、叶片厚度、叶片形状、叶片间距等。

这些参数的选择会直接影响涡轮增压器的增压性能和效率。

1. 叶片数量:叶片数量的选择对涡轮增压器的性能有着重要的影响。

叶片数量越多,涡轮叶轮的流道面积越小,气流在叶轮上的作用时间越长,增压效果相对优化。

但是过多的叶片数量会增加叶轮叶片之间的摩擦阻力,导致涡轮叶轮转速下降,影响增压器的增压效率。

因此,叶片数量选择应适度,综合各方面性能要求。

2. 叶片厚度:叶片厚度对涡轮叶轮的结构强度和气动性能都有着重要的影响。

叶片厚度越大,涡轮叶轮的结构强度越高,但气动性能会有所下降。

叶片厚度越小,气动性能越好,但结构强度会下降。

因此,叶片厚度的选择需要在结构与性能之间做出平衡。