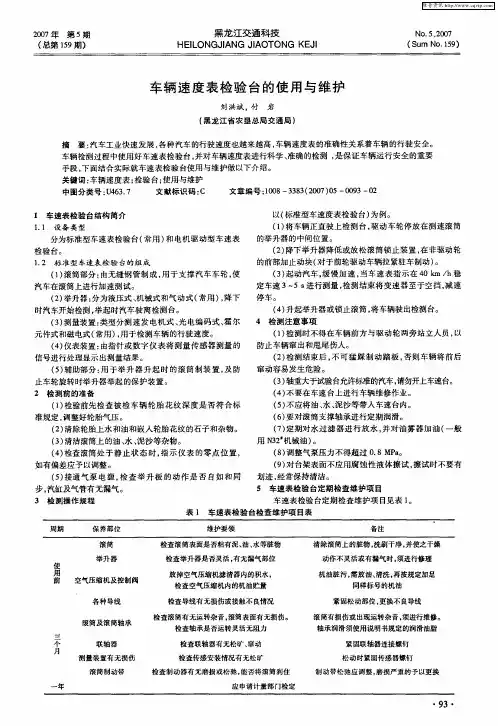

车速表试验台的设计研究

- 格式:docx

- 大小:1.05 MB

- 文档页数:33

汽车车速表指示误差检测一、实验目的1.掌握汽车车速表指示误差检测方法和检测标准;熟悉汽车车速表试验台结构和检测原理;了解车速表误差形成的原因。

二、实验仪器设备SCS-10型车速表试验台,实验用汽油车一台三、各试验台结构与检测原理3.车速表试验台结构与检测原理(1)车速表试验台结构车速表试验台由速度测量装置、速度指示装置和速度报警装置等组成。

1)速度测量装置速度测量装置主要由框架、滚筒、转速传感器和举升器等组成。

滚筒一般为4个,安装在框架上。

在前、后滚筒之间设有举升器,以便汽车进出试验台。

转速传感器安装在滚筒的一端,将对应于滚筒转速发出的电信号送至速度指示装置。

2)速度指示装置速度指示装置根据转速传感器发出的信号,把以滚筒圆周长与滚筒转速算出的线速度,以km/h为单位在速度指示仪表上显示车速。

3)速度报警装置速度报警装置是为在测量时,便于判明车速表误差是否合格而设置的。

(2)检测原理车速表指示误差检测是以车速表试验台滚筒作为连续移动的路面,把被测车轮置于滚筒上旋转,模拟汽车在道路上行驶状态。

测量时,车轮驱动滚筒旋转,滚筒端部装有转速传感器。

滚筒的转速与车速成正比,转速传感器发出的电压随滚筒的转速而变化。

因此,实际车速,可由车速表试验台测出。

同时,汽车驾驶室内的车速表也将显示车速值,将两者相比较,即可得出车速表的指示误差。

2.实验步骤(1)检测前准备工作1)轮胎气压应符合汽车制造厂规定,轮胎上粘有油污、泥土、水或石子时,应清理干净。

2)打开试验台电源开关,仪器自检、预热、调零。

3)清洁试验台上面及其周围的污物。

4)打开试验台锁止装置,检查各机构工作情况是否正常。

(2)检测方法车速表示值误差检测:1)接通试验台电源。

2)升起滚筒间的举升器。

3)将被检车辆开上试验台,使驱动轮尽可能与滚筒成垂直状态地停放在试验台上。

4)降下举升器,至轮胎与举升器托板完全脱离为止。

5)用挡块抵住位于试验台滚筒之外的一对车轮,防止汽车在测试时滑出试验台。

第二篇汽车检测设备及运用技术第一章汽车车速表检测汽车的行驶速度关系到行车安全与运输生产率。

为了提高汽车运输生产率,应发挥车辆性能所能提供的尽量高的车速,但车速过高超过了汽车性能所允许的界限往往会使汽车失去操纵稳定性与制动距离过长,影响行车安全。

此外车辆的行驶速度还受交通情况与道路条件,以及着眼于经济成本的经济车速的限制。

所以在驾驶汽车时合理地运用、准确地掌握行车速度,对行车安全与高效运用车辆有着重要意义。

第一节车速表检验台结构与工作原理一、车速表检验台的结构车速表检验台按有无驱动装置可分标准型与电机驱动型两种。

标准型检验台无驱动装置,它靠被测汽车驱动轮带动滚筒旋转;电机驱动型检验台由电动机驱动滚筒旋转,再由滚筒带动车轮旋转。

此外,还有把车速表检验台与制动检验台或底盘测功机组合在一起的综合式检验台。

目前,检测站使用最多的是标准型滚筒式车速表检验台。

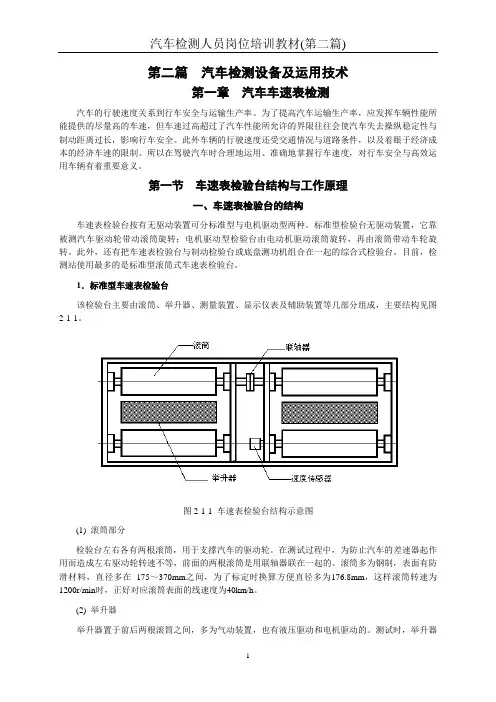

1.标准型车速表检验台该检验台主要由滚筒、举升器、测量装置、显示仪表及辅助装置等几部分组成,主要结构见图2-1-1。

图2-1-1 车速表检验台结构示意图(1)滚筒部分检验台左右各有两根滚筒,用于支撑汽车的驱动轮。

在测试过程中,为防止汽车的差速器起作用而造成左右驱动轮转速不等,前面的两根滚筒是用联轴器联在一起的。

滚筒多为钢制,表面有防滑材料,直径多在175~370mm之间,为了标定时换算方便直径多为176.8mm,这样滚筒转速为1200r/min时,正好对应滚筒表面的线速度为40km/h。

(2)举升器举升器置于前后两根滚筒之间,多为气动装置,也有液压驱动和电机驱动的。

测试时,举升器处于下方,以便滚筒支撑车轮。

测试前,举升器处于上方,以便汽车驶上检验台,测试后,靠气压(或液压、电机)升起举升器,顶起车轮,以便汽车驶离检验台。

(3)测量元件即测量转速的传感器。

其作用是测量滚筒的转动速度。

通过转速传感器将滚筒的速度转变成电信号(模拟信号或脉冲信号),再送到显示仪表。

毕业设计(论文)中文摘要毕业设计(论文)外文摘要目录1 绪论 (5)1.1 汽车性能检测的意义 (5)1.2 国外汽车性能检测的发展状况 (5)1.3 国内汽车性能检测的发展状况 (6)2 车速表试验台的结构及工作原理 (8)2.1 车速表试验台的结构 (8)2.1.1 标准型车速表试验台 (9)2.1.2 驱动型车速表试验台 (9)2.1.3 车速表试验台的检测方法和工作过程 (10)2.2 传感器和步进电机的工作原理 (10)2.2.1 磁电式传感器 (10)2.2.2 光电式传感器 (11)2.2.3 步进电机 (11)2.2.4 车速测量的方法 (12)2.2.5 车速台智能仪表的主要功能及技术参数 (12)3 智能仪表的硬件与软件系统设计 (13)3.1 硬件系统设计 (13)3.1.1 单片机系统 (14)3.1.2 LED动态扫描显示电路 (14)3.1.3 信号调理电路 (15)3.1.4 电源模块 (16)3.2 操作面板及接线端子示意图 (16)3.3 软件系统设计 (17)3.3.1 系统主程序 (18)3.3.2 中断服务程序 (18)3.3.3 系统的菜单实现 (19)3.3.4 智能仪表功能分析 (21)4 智能仪表的CAN总线设计 (21)4.1 华控RSM智能模块的系统组成及工作方式 (22)4.2 智能仪表与RSM模块接口 (23)4.2.1 RSM-20智能模块及其组态 (23)4.2.2 系统软件设计 (24)结论 (25)致谢 (26)参考文献 (27)1 绪论随着现代汽车工业的飞速发展和人民生活水平的不断提高,汽车已成为人们工作、生活中不可缺少的一种交通工具。

汽车在为人们造福的同时,也带来了大气污染、噪声和交通安全等一系列问题。

因此,我们一方面要不断研制性能优良的汽车;另一方面也要不断的发展我国汽车检测事业。

只有开发研制多功能、智能化的检测设备,才能促进我国汽车行业的迅猛发展。

GB/T11798.4-2001(2001-04-29发布,2001-12-01实施)前言本标准是对GB11798.4-1989的修订。

鉴于GB7258-1997己将适用范围扩大到在我国道路上行驶的机动车,GB/111798-2001对GB II798-1989作了如下修订:a)将总标题由《汽车安全检测设备检定技术条件》更改为《机动车安全检测设备检定技术条件,扩大了适用范围。

b)增加了GB/T ll798.7、GB/T ll798.8和GB/111798.9三部分。

本标准是系列标准的第4部分。

本标准与GB11798.4-1989的主要不同之处在于:一、扩大了适用范围,适用于所有的滚筒式车速表试验台的检定。

二、增加了零位误差及零点漂移的检定。

三、对汽车车速表试验台,将速度示值误差测试点由原标准中规定的30km/h、40km /h、60km/h,改为40km/h,使修改后的标准与相关的产品标准一致。

四、增加了电气系统安全性要求及相应的检验方法,以保障设备使用时的安全性。

GB/T1l798在《机动车安全检测设备检定技术条件》总标题下包括如下部分:第1部分(即GB/T11798.1-2001):滑板式汽车侧滑试验台检定技术条件;第2部分(即GB/T11798.2-2001):滚筒反力式制动试验台检定技术条件;第3部分(即GB/T ll798.3-2001):汽油车排气分析仪检定技术条件;第4部分(即GB/T11798.4-2001):滚筒式车速表试验台检定技术条件;第5部分(即GB/T11798.5-2001):滤纸式烟度计检定技术条件;第6部分(即GB/T ll798.6-2001):对称光前照灯检测仪检定技术条件;第7部分(即GB/T l1798.7-2001):轴(轮)重仪检定技术条件;第8部分(即GB/111798.8-2001):摩托车轮偏检测仪检定技术条件;第9部分(即GB/T11798.9-2001):平板制动试验台情定技术条件。

2024年春国家开放大学《汽车电控技术》形成性考核作业参考答案第4章(1讲)作业1.汽车各种性能中最基本、最重要的性能是(B)A.经济性B.动力性C.安全性D.稳定性2.通过台架测试测量汽车的是(B)(下面所列的①②③④个选项,至少有2项是正确的。

点击你认为正确的选项组合)①驱动轮输出功率。

②加速能力。

③传动系统传动效率。

④最高车速A.①、②B.①、③C.②、③D.②、④3.最高车速是指汽车在无风情况下, 在水平良好的路面(混凝土或沥青) 上能达到的最大行驶距离。

(B)A.对B.错第4章(2讲)作业1.汽车动力性道路试验项目主要有最高车速试验、加速性能试验、爬坡性能试验和(B)A.环保检测B.滑行试验C.制动试验D.负荷试验2.爬坡性能试验分为爬陡坡试验和(C)A.爬中长坡试验B.爬高坡试验C.爬长坡试验D.爬短坡试验3.动力性试验台按测功器形式分为水力式、电力式和电涡流式三种。

(A)A.对B.错第4章(3讲)作业1.汽车燃料经济性是指汽车以最低的消耗费用完成运输工作的(D)A.效率B.时间C.条件D.能力2.道路循环试验指的是汽车完全按规定的车速—时间规范进行的(A)A.试验B.检查C.检测D.测量3.简述燃料消耗量道路试验包括内容(A)A.燃料消耗量道路试验包括不控制的道路试验、控制的道路试验和道路循环试验。

B.燃料消耗量道路试验包括直接挡全节气门加速燃料消耗量试验、等速燃料消耗量试验、限定条件下的平均使用燃料消耗量试验和多工况燃料消耗量试验。

C.燃料消耗量道路试验包括制动系技术状况的判断方法、转向系技术状况的判断方法、传动系技术状况的判断方法、行驶系技术状况的判断方法和发动机技术状况的判断方法。

D.燃料消耗量道路试验包括等速百公里油耗、循环百公里油耗和加速百公里油耗。

第4章(4讲)作业1.台架试验方法是模拟道路试验条件进行试验的一种方法,是将汽车置于(B)A.水力式测功机上B.底盘测功机上C.电力式测功机上D.电涡流式测功机上2.汽车燃料消耗量增加会直接导致整车(B)A.外观不整B.稳定性下降C.安全性下降D.经济性下降3.在底盘技术状况良好的前提下, 整车经济性下降的主要原因就是发动机的技术状况下降。

车速表检测1⏹ 汽车车速表的检验⏹ 一、车速表误差的检测原理:V=L •n •60×10-6V:滚筒的线速度,km/h ;L:滚筒的圆周长,mm ;n :滚筒的转速,r/min 。

⏹ 二、车速表试验台的分类与组成1、分类:标准型车速表试验台、驱动型车速表试验台、综合式试验台2、标准型车速表试验台的组成由速度测量装置(滚筒、速度传感器)、速度指示装置(指针或数字仪表)、速度报警装置、辅助装置(安全装置、滚筒抱死装置、举升保护装置)等部分组成。

⏹ 速度传感器的结构原理:1、测速发电机2、电磁式速度传感器3、霍尔速度传感器4、光电编码盘⏹ 三、车速表的检验方法在车速表试验台上进行。

(1)车速表误差的检验在车速表检验台上进行,对于无法在车速表试验台上检验车速表指示误差的机动车可路试检验车速表指示误差。

(2)将被测机动车的车轮驶上车速表检验台的滚筒上使之旋转,当该机动车车速表的指示值(V 1)为40km/h 时,车速表检验台速度指示值(V 2)为32.8km/h~40km/h 范围内为合格。

当车速表检验台速度指示值(V 2)为40km/h 时,机动车车速表的指示值(V 1)为40km/h~48km/h 范围内为合格。

⏹ 四、检验要求GB18565-2001:车速表的允许误差范围为+20%~-5%。

GB7258-2012:车速表V 1与实际车速V 2符合下列关系式:0≤V 1-V 2≤(V 2/10)+4。

五、车速表检测结果分析车速表误差的原因:1、车速表内转动的零件与磁性元件在使用过程中产生的磨损和性能变化;2、汽车轮胎的磨损,轮胎的气压等。

《汽车检测技术》教案汽车车速表误差检测一、实验目的1、掌握车速表误差检测试验台的工作原理;2、掌握车速表误差实验台的检测方法;3、掌握车速表误差参数及试验台的组成。

二、实验设备与材1、车速表误差检测试验台2、桑塔纳30003、常用工具三、实验内容及步骤(一)误差检测的原理车速表误差的测量需采用滚筒式车速表试验台进行,将被测汽车车轮置于滚筒上旋转,模拟汽车在道路上的行驶状态。

测量时,由被测车轮驱动滚筒旋转或由滚筒驱动车轮旋转,滚筒端部装有速度传感器(测速发电机),测速发电机的转速随滚筒转速的增高而增加,而滚筒的转速与车速成正比,因此测速发电机发出的电压也与车速成正比。

滚筒的线速度、圆周长与转速之间的关系,可用下式表达:式中 V——滚筒的线速度,km/h;L——滚筒的圆周长,mm;n——滚筒的转速,r/min。

因车轮的线速度与滚筒的线速度相等,故上述的计算值即为汽车的实际车速值,由车速表试验台上的速度指示仪表显示,称为试验台指示值。

车轮在滚筒上转动的同时,汽车驾驶室内的车速表也在显示车速值,称为车速表指示值。

将试验台指示值与车速表指示值相比较,即可得出车速表的指示误差。

(二)检测方法1、检验前仪器及车辆准备(1)检查滚筒上是否沾有油、水、泥等杂物,若有应予以清除。

(2)车辆轮胎气压、花纹深度符合出厂标准规定;车辆清洁,轮胎清洁不得夹有泥、砂等杂物;(3)检查举升器动作是否自如,气缸有无漏气,否则予以修理。

(4)检查信号线的连接情况。

若有接触不良应予以修复。

2、检验步骤(1)将车辆正直驶上检验台,驱动轮停放在测速滚筒的中间位置;(2)降下举升器,(前轮驱动车使用驻车制动);(3)按照屏幕显示信息操作:启动汽车,缓慢加速,当车速表指示40km/h 时,维持3s-5s测取实际车速,按下申报键B,检测结束,减速停车;(4)举起举升器,将车辆驶出检验台四、实验注意事项1、严格按照操作规程来使用测试仪2、注意自身的安全五、思考题、作业1、实验前,对试验台要做哪些准备工作?2、完成实验报告【教学后记】江西科技学院实验项目卡实验中心:汽车技术中心实验室:汽车检测实训室制卡时间:2014年2月开出实验所需的仪器设备及消耗材料填表人:刘连明、张定军教研室主任:系(部、中心)教学主任:车速表检测实验报告一、实验目的1、掌握汽车车速表误差的检测方法。

标准型车速表试验台的设计研究The Research On the Design of standard speedometerTest Bench摘要标准型车速表试验台是以滚筒模拟路面,利用车轮与滚筒在无相对滑移时线速度一致的原理,通过与滚筒同步的转速传感器测量汽车车速表示值误差的设备。

车速表是提供汽车行驶速度信息的重要仪表,驾驶员在行车途中能够正确掌握车速,是提高运输生产力与保证安全行车的关键。

因而为保证行车安全,车速表要经过车速表试验台定期检验和校验,为减少交通事故及减轻事故过程中对乘员及行人的伤害,从而提高交通安全性有着非常重要的意义。

详细介绍标准型车速表实验台的结构、工作原理,并对操作方法做有简单介绍。

利用SolidWorks软件对标准型车速表试验台进行设计。

着重对标准型车速表试验台机械部分进行设计:一、对机械部分的设计进行分析,如滚筒的尺寸及强度设计,机架强度设计、轴承座的设计、举升机构的设计。

二、对部分零件的选择与校核进行分析,即滚筒支撑轴承的选择与校核。

关键词:SolidWorks软件;标准型车速表试验台;机械设计;零件校核ABSTRACTStandard drum speedometer simulation test bench uses the drum to simulate the ground. By the principle of the consistent speed is the same when there’s no relative slip between the wheel and the drum, the bench can detect the vehicle speed error with the speed sensor that synchronize with the drum.Speedometer is an important instrument to provide vehicle speed information. The driver correctly knowing the vehicle speed on the way, is a key point to improve productivity and ensure the safety of transportation. In order to ensure traffic safety, speedometers should be periodically inspected on the speedometer bench. In order to reduce traffic accidents and reduce the crew’s injury during the accident, this bench plays an important role in improving transportation safety.This paper detailed introduces the structure and the working principle of the standard bench, and the method to operate is briefly introduced. The design of the bench uses Solidworks software. This paper focuses on the design of the mechanical part of the bench. Firstly, analyzing the design of the mechanical part, such as the size of the roll and the design of the strength, frame strength design, bearing design, the design of lifting mechanism. Secondly, analyzing the selection and verification of some spare parts, the choice and verification of roller bearings.Key Words:Solidworks Software; Standard speedometer tester; Mechanical design;Partschecking目录1 绪论 (1)1.1课题研究背景 (1)1.2汽车安全检测技术的发展 (1)1.3课题研究的目的和意义 (2)1.4国内外汽车安全检测技术的发展状况 (2)1.5课题研究的主要内容 (3)2 对于SOLIDWORKS软件的基本介绍 (4)2.1 SOLIDWORKS软件的制作背景 (4)2.2 SOLIDWORKS软件的特点 (4)2.3 SOLIDWORKS软件的基本功用 (5)3 标准型车速表试验台概述 (7)3.1标准型车速表试验台的基本结构 (7)3.2工作原理 (9)3.3车速表误差形成的原因 (10)3.4有关标准 (11)3.5使用方法 (11)3.6使用注意事项 (12)4 标准型车速表试验台机械部分设计 (13)4.1滚筒组 (13)4.2框架 (15)4.3举升机构 (15)4.4联轴器 (16)5 机械部分设计及部分零件选择与校核的计算 (17)5.1滚筒设计 (17)5.1.1主要技术指标 (17)5.1.2尺寸设计 (17)5.1.3强度校核 (18)5.2滚筒中心距的设计 (19)5.3机架的设计 (20)5.3.1支撑轴承座型钢计算 (20)5.3.2总支撑型钢计算 (22)5.4轴承座的设计 (23)5.5举升机构的设计 (23)5.6滚筒支承轴承的选择与校核 (24)5.6.1 轴承选择 (24)5.6.2 轴承相关计算 (25)6 总结 (26)参考文献 (27)致谢 (27)1 绪论1.1课题研究背景从十八世纪汽车诞生以来,汽车的安全问题就随之产生了。

目前,全球道路安全形势十分严峻,全世界因道路安全问题造成的伤亡人数在逐年增多,据预测到2020年,道路交通死亡人数将达234万人,直接经济损失5000多亿美元。

因而加强汽车安全的研究,预防交通事故是需要全社会共同关注和迫切改善的重要课题。

近年来,随着道路交通运输条件的改善,尤其是城市立体交通和城间高速公路的建设,提高了汽车行驶的平均速度和运输效率。

然而,车速太高,方向就难于准确控制,遇到紧急情况可能来不及采取措施,还会增大紧急制动距离,因而容易造成交通事故,所以在一些路况不好的路段,或在市区内,往往要限制车速,严禁超速行驶。

要监视行车速度,必须依靠车速表。

单凭驾驶员的主观感觉或经验是不行的。

国外有人做过驾驶员的“适应性”实验,证明这种主观估计很不可靠。

尤其是在车速变化之后,主观估计的车速误差很大。

此外,当驾驶员长时间高速驾车时,也会造成感觉钝化现象而放松警觉,发生危险。

为保证行车安全,必须随时掌握准确的行车速度。

因此,对车速表进行定期检查检验是十分必要的。

1.2 汽车安全检测技术的发展汽车安全检测技术是伴随着汽车技术的发展而发展的。

在汽车发展的早期,人们主要是通过有经验的维修人员发现汽车的故障并作有针对性的修理。

即过去人们常讲的“望(眼看)”、“闻(耳听)”、“切(手摸)”方式。

随着现代科学技术的进步,特别是计算机技术的进步,汽车安全检测技术也飞速发展。

目前人们能依靠各种先进的仪器设备,对汽车进行不解体检测,而且安全、迅速、可靠。

早在20世纪50年代,在一些工业发达国家就形成以故障诊断和性能调试为主的单项检测技术和生产单项检测设备。

20世纪60年代初期进入我国的汽车检测试验设备有美国的发动机分析仪、英国的发动机点火系故障诊断仪和汽车道路试验速度测试仪等,这些都是国外早期发展的汽车检测设备。

20世纪60年代后期,国外汽车检测诊断技术发展很快,并且大量应用光、机、电一体化技术,并采用计算机测控,有些检测设备具有专家系统和智能化功能,能对汽车技术状况进行检测,并能诊断出汽车故障发生的部位和原因,引导维修人员迅速排除故障。

随着科学技术的进步,汽车安全检测设备在智能化、自动化、精密化、综合化方面都有新的发展,应用新技术开拓新的检测领域,研制新的检测设备。

随着电子计算机技术的发展,出现了具有汽车检测诊断、控制自动化、数据采集自动化、检测结果直接打印等功能的现代综合性能检测技术和设备。

例如:国外生产的汽车制动检测仪、全自动前照灯检测仪、发动机综合性能检测仪等检测设备,都具有较先进的全自动功能。

进入20世纪80年代后,计算机技术在汽车检测技术领域的应用进一步向深度和广度发展,已出现集检测工艺、操作、数据采集和打印、存储、显示等功能于一体的系统软件,使汽车检测实现了全自动化。

不仅可避免人为判断错误,提高检测准确性,而且可以把受检汽车的技术状况储存在计算机中,即可作为下次检测参考,还可供处理交通事故参考。

1.3 课题研究的目的和意义车速表是提供汽车行驶速度信息的重要仪表,驾驶员在行车途中能够正确掌握车速,是提高运输生产力与保证安全行车的关键。

驾驶员对行车速度的掌握,虽然可以依据主观估计来进行,但由于人对速度的估计往往会因错觉而造成误差,再加上汽车在运行过程中,其技术状况将随着行驶里程的增加而不断变化,其使用性能也将逐渐变坏,而车速表机件在使用过程中由于发生自然磨损和轮胎滚动半径发生变化等原因,会造成车速表指示误差的增大,为了保证行车安全,驾驶员必须按照车速表的指示来控制车速。

为此,车速表本身一定要准确可靠,如果车速表误差过大,驾驶员就难以正确控制车速,以至因判断失误而发生交通事故。

因而为保证行车安全,车速表的检验和校验就显得极其重要。

为减少交通事故及减轻事故过程中对乘员及行人的伤害,从而提高交通安全性有着非常重要的意义。

1.4 国内外汽车安全检测技术的发展状况应该说,早在100多年前汽车开始使用后,就存在着对汽车的检查和故障诊断问题。

自然,当时的手段还比较简单。

到20世纪90 年代,国外出现了以故障诊断和性能调试为主的单项检测技术。

60年代后检测技术获得较大发展,开始出现由几种检测项目连成的检测线,既能做维修检验又能进行性能测试。

60年代末到70年代初期,计算机技术获得迅猛发展并向各行各业渗透,汽车安全检测技术应用了计算机测量与控制技术,实现了检测过程自动化,由计算机进行监测数据采集、数据处理和数据打印,大大提高了检测效率。