滚筒式汽车车速表检验台检定装置计量标准技术报告

- 格式:doc

- 大小:194.41 KB

- 文档页数:13

滚筒式车速表检验台检定规程Verification Regulation of Roller Type Speedometer Tester中华人民共和国国家计量检定规程JJG909-96本规程适用于新制造、使用中和修理后的汽车或摩托车用滚筒式车速表检验台(以下简称车速台)的检定。

一概述车速台是测量机动车车速表示值误差的仪器设备。

它由滚筒装置、测速系统和显示仪表等组成。

被检机动车车轮置于车速台的滚筒装置上,将滚筒模拟为活动路面,利用车轮与滚筒之间纯滚动时线速度相等的原理来检验车速表示值的正确性。

二技术要求1 外观及性能1.1 车速台应有清晰的铭牌,标有型号、制造厂名、出厂日期、出厂编号、额定载荷。

1.2 活动部件功能完好,滚筒表面完好、转动灵活。

1.3 仪表显示清晰,无影响读数的缺陷。

数字显示应在5s内稳定,示值保留时间不少于8s。

指针式仪表指针回转应平稳,不应有跳动、卡住和阻滞现象。

1.4 配有打印装置或在配置计算机控制系统的机动车辆检测站中的车速台,其打印值或计算机显示值与仪表显示值都应符合示值误差要求,而且它们之间的差值不得超过示值误差。

2 零值误差和零点漂移2.1 零值误差不超过±lkm/h。

2.2 数显式车速台30min的零点漂移不超过1km/h。

3 滚筒表面的局部磨损量滚筒表面的局部磨损量不超过标称外径的1%。

4 滚筒表面的径向圆跳动量滚筒表面的径向圆跳动量不超过lmm。

5 示值误差车速台示值误差不超过±3%。

三检定条件6 检定时环境条件6.1 环境温度:0-40°C。

6.2 相对湿度:不大于85%。

6.3 电源电压:220V±10%。

6.4 检定应在周围无影响测量的污染、振动、噪声、电磁干扰的环境下进行。

7 检定用仪器设备检定用仪器设备见下表:注:(1)和(2)允许根据具体情况选用。

四检定项目与检定方法通过目测、手感检查,外观及性能应符合第1.1-1.3款要求。

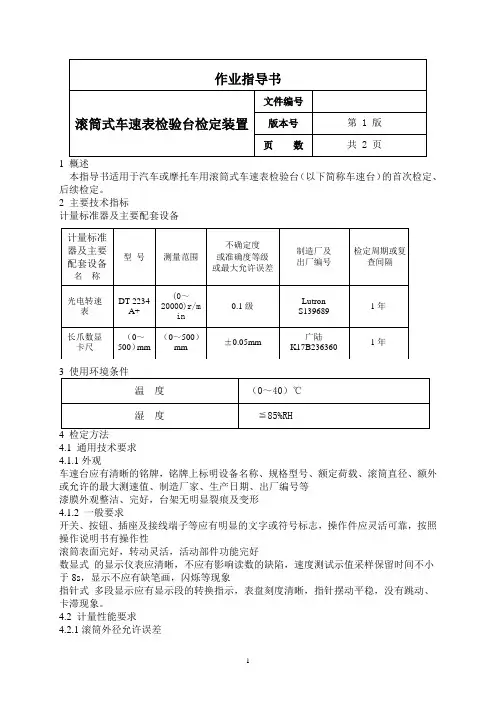

1本指导书适用于汽车或摩托车用滚筒式车速表检验台(以下简称车速台)的首次检定、后续检定。

2 主要技术指标计量标准器及主要配套设备4.1 通用技术要求4.1.1外观车速台应有清晰的铭牌,铭牌上标明设备名称、规格型号、额定荷载、滚筒直径、额外或允许的最大测速值、制造厂家、生产日期、出厂编号等漆膜外观整洁、完好,台架无明显裂痕及变形4.1.2 一般要求开关、按钮、插座及接线端子等应有明显的文字或符号标志,操作件应灵活可靠,按照操作说明书有操作性滚筒表面完好,转动灵活,活动部件功能完好数显式的显示仪表应清晰,不应有影响读数的缺陷,速度测试示值采样保留时间不小于8s,显示不应有缺笔画,闪烁等现象指针式多段显示应有显示段的转换指示,表盘刻度清晰,指针摆动平稳,没有跳动、卡滞现象。

4.2 计量性能要求4.2.1滚筒外径允许误差按照仪器说明书,按步骤拆除车速台的保护外壳罩,清理滚筒表面。

用卡尺分别测量左右主滚筒的两端和中间三点的外径左右主滚筒的外径相对允许误差为三点平均值与标称值得差,再除以标称值。

最大相对允许误差为±0.5%4.3.2零值误差将车速台显示仪表调零后转动滚筒,然后使滚筒自由停转,记录每一次偏离零位的值,连续三次。

三次中最大偏离零位的值即为零值误差,不超过±0.5km/h4.3.3零点漂移车速台调零位后。

每隔5min观察一次显示仪表,连续三次。

15min内的零点漂移±0.5km/h4.3.2示值误差在车速台主滚筒上做好明显标记,并安装好转速表。

转速表的反光条应牢固的粘贴在主滚筒外侧距边缘5cm到10cm 位置上,在地面用支架固定好转速表,转速表光电源应垂直于反光条,调节两者的距离,保证光电源聚焦能够有效测量数据。

将汽车缓慢地驶入测速台,使汽车驱动轮置于前后滚筒之间,并与前后滚筒可靠地接触。

第三举升台降落将车辆在两滚筒悬停状态。

让有经验的驾驶员驱动汽车使其滚筒稳速旋转。

CS-130A滚筒式车速表检验台操作规程CS-130A滚筒式车速表检验台主要用于检验汽车车速表的指示误差。

1准备工作1.1开机前检查1.1.1检查清扫检验台台面、滚筒及周围场地,确保无油渍、泥污、水和砂石等杂物。

1.1.2检查滚筒表面完好,转动灵活,活动部件功能完好。

1.1.3检查气路,确保无漏气现象;压缩空气压力应限压在0.5~0.8Mpa内。

1.1.4满足上述条款要求后方可开机。

1.2开机1.2.1打开计算机电源,打开工位机电源。

计算机自动运行进入WINDOWS操作界面。

1.3被检车辆的检查1.3.1绝对不允许单轴轴荷大于13000kg的各种车辆开到检验台上,以防检验台承重机件变形。

1.3.2汽车轮胎气压,必须符合规定,以防轮胎气压不足,影响检测结果。

1.3.3除去轮胎上的石子、泥土等杂物,保持胎面干燥,防止轮胎在滚筒上滑动。

2检测操作步骤2.1当LED显示牌显示“××××××(车号)测车速前进”时,引车员驾驶受检车辆沿引导线将驱动轮缓慢驶上检验台,左右车轮应尽量对称靠近举升器的中部。

2.2在LED显示牌显示“前进后退停车”的提示下,引车员停稳车辆,此时举升器下降,在其与车轮完全脱离后,再在非驱动轮轮胎前垫三角木;对于前轮驱动的车辆,还必须拉手制动器;车辆前方及驱动轮两旁不准站立人员。

2.3当LED显示牌显示“××××××(车号)测车速加速”时,引车员启动车辆,挂档缓慢加速,当车辆车速表指示值为40km/h时,维持3s~5s,按取样装置测取实际车速。

2.4当LED显示牌显示“松开油门”时,引车员松油门,减速直至停止,严禁引车员急踩制动踏板,LED显示牌显示该车“车速”的检测数据和检测结果。

2.5检测完毕,举升器上升,撤除三角木(前轮驱动的车辆,松手制动器),引车员将车辆缓慢驶离检验台,不检测时,检验台不要停放车辆或放置重物,防止承重机件压弯、变形。

第二篇汽车检测设备及运用技术第一章汽车车速表检测汽车的行驶速度关系到行车安全与运输生产率。

为了提高汽车运输生产率,应发挥车辆性能所能提供的尽量高的车速,但车速过高超过了汽车性能所允许的界限往往会使汽车失去操纵稳定性与制动距离过长,影响行车安全。

此外车辆的行驶速度还受交通情况与道路条件,以及着眼于经济成本的经济车速的限制。

所以在驾驶汽车时合理地运用、准确地掌握行车速度,对行车安全与高效运用车辆有着重要意义。

第一节车速表检验台结构与工作原理一、车速表检验台的结构车速表检验台按有无驱动装置可分标准型与电机驱动型两种。

标准型检验台无驱动装置,它靠被测汽车驱动轮带动滚筒旋转;电机驱动型检验台由电动机驱动滚筒旋转,再由滚筒带动车轮旋转。

此外,还有把车速表检验台与制动检验台或底盘测功机组合在一起的综合式检验台。

目前,检测站使用最多的是标准型滚筒式车速表检验台。

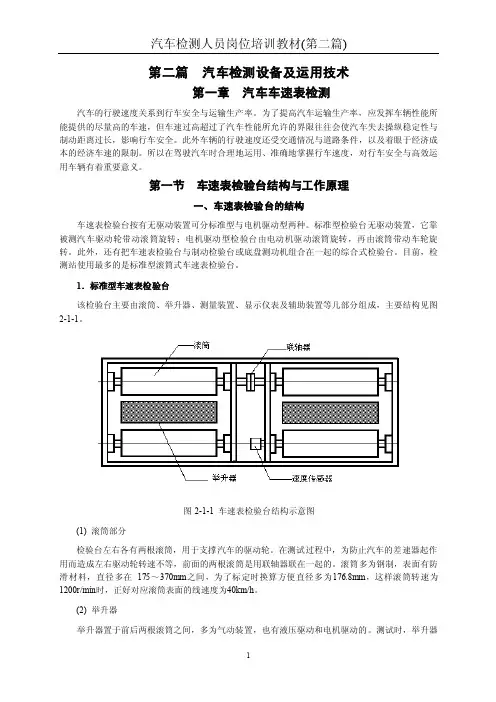

1.标准型车速表检验台该检验台主要由滚筒、举升器、测量装置、显示仪表及辅助装置等几部分组成,主要结构见图2-1-1。

图2-1-1 车速表检验台结构示意图(1)滚筒部分检验台左右各有两根滚筒,用于支撑汽车的驱动轮。

在测试过程中,为防止汽车的差速器起作用而造成左右驱动轮转速不等,前面的两根滚筒是用联轴器联在一起的。

滚筒多为钢制,表面有防滑材料,直径多在175~370mm之间,为了标定时换算方便直径多为176.8mm,这样滚筒转速为1200r/min时,正好对应滚筒表面的线速度为40km/h。

(2)举升器举升器置于前后两根滚筒之间,多为气动装置,也有液压驱动和电机驱动的。

测试时,举升器处于下方,以便滚筒支撑车轮。

测试前,举升器处于上方,以便汽车驶上检验台,测试后,靠气压(或液压、电机)升起举升器,顶起车轮,以便汽车驶离检验台。

(3)测量元件即测量转速的传感器。

其作用是测量滚筒的转动速度。

通过转速传感器将滚筒的速度转变成电信号(模拟信号或脉冲信号),再送到显示仪表。

车速里程表标准装置检定装置测量结果不确定度分析计算

报告

1、概述

1.1 测量依据:JJG 779-2004 车速里程表标准装置

1.2 测量方法:由被测对象输出设定转数(或标称转数)用光电数字转速表直接测量,按检定规程规定的测量次数及数据处理程序计算出每点转速示值(或标称值)的总不确定度。

1.4 测量标准:DT-2234A光电数字转速表。

1.5 被测对象:各型号车速里程表检定仪或转速校验仪。

1.6 评定结果的使用:由于检定规程规定,每台车速里程表检定仪(检定仪)按规定的检定点,每点都给出该点的测量转速总不确定度,(要求置信概率为99%,实际为

99.73%)取测量点(转速)总不确定度最差者作为该检定仪的转速不确定度。

因此每台检定仪的转速不确定度,由每次检定时给出。

3、输入量的标准不确定度评定

由规程中的“检定方法和数据处理”,给出了每次测量平均值的相对标准不确定度(A类)和示值误差的相对标准不确定度(B类)以及相对合成标准不确定度,并以置信度

为99%(实际为99.73%)的扩展不确定度(相对扩展不确定度)(见规程中的7.2.2.4检定方法和数据处理)。

仪器设备期间核查作业指导书1 目的为了本检测站主要仪器设备保持正常状态,确保提供给检测结果的质量,本站对所有主要仪器设备实行运行中检查(期间核查),特制定本作业指导书。

2 范围本作业指导书适合侧滑检验台、车速表检验台、轴(轮)重仪、制动检验台、不透光烟度计、排气分析仪、测功机等主要仪器设备的运行中检查。

规定了每一台仪器核查的技术依据、项目及要求、标准仪器设备、方法、周期。

当仪器设备出现异常现象或修理、调整后,必须依照本作业指导书的要求进行核查。

3 期间核查操作规程3.1 侧滑检验台期间核查操作规程(1) 技术依据:国家计量检定规程JJG908-2009滑板式汽车侧滑检验台检定规程。

(2) 核查项目及要求:零值误差:不大于±0.2m/km。

零点漂移:每隔5min观察1次,15min内不大于0.2m/km。

示值误差不超过±0.2m/km。

示值重复性误差:不超过0.1m/km。

(3) 核查用仪器设备:百分表0~10mm,2级(±2%)(4)核查方法:在左台(或右台)安装好百分表和挡板,计算机进入标定界面,选(点)标定状态,点清零键,用微动工具缓缓推动滑板,当侧滑台示值为3m/km、5m/km、7m/km时,分别读取百分表示值。

向内、向外各重复3次,按下式计算示值误差:△i=x i-S i/L式中:△i——第i测量点的示值误差(m/km);x i——第i测量点的侧滑台示值(m/km);S i——第i测量点百分表3次示值的平均值(mm);L——滑板沿机动车辆行进方向的纵向长度(m)。

以上各测量点示值误差不超过±0.2m/km。

左(右)台分别标定。

选(点)停止状态,结束核查工作。

(5)核查周期侧滑台的核查周期一般为6个月。

3.2车速表检验台期间核查操作规程(1) 技术依据:国家计量检定规程JJG909-2009滚筒式车速表检验台检定规程。

(2) 核查项目及要求:零值误差:不大于±0.5km/h。

GB/T11798.4-2001(2001-04-29发布,2001-12-01实施)前言本标准是对GB11798.4-1989的修订。

鉴于GB7258-1997己将适用范围扩大到在我国道路上行驶的机动车,GB/111798-2001对GB II798-1989作了如下修订:a)将总标题由《汽车安全检测设备检定技术条件》更改为《机动车安全检测设备检定技术条件,扩大了适用范围。

b)增加了GB/T ll798.7、GB/T ll798.8和GB/111798.9三部分。

本标准是系列标准的第4部分。

本标准与GB11798.4-1989的主要不同之处在于:一、扩大了适用范围,适用于所有的滚筒式车速表试验台的检定。

二、增加了零位误差及零点漂移的检定。

三、对汽车车速表试验台,将速度示值误差测试点由原标准中规定的30km/h、40km /h、60km/h,改为40km/h,使修改后的标准与相关的产品标准一致。

四、增加了电气系统安全性要求及相应的检验方法,以保障设备使用时的安全性。

GB/T1l798在《机动车安全检测设备检定技术条件》总标题下包括如下部分:第1部分(即GB/T11798.1-2001):滑板式汽车侧滑试验台检定技术条件;第2部分(即GB/T11798.2-2001):滚筒反力式制动试验台检定技术条件;第3部分(即GB/T ll798.3-2001):汽油车排气分析仪检定技术条件;第4部分(即GB/T11798.4-2001):滚筒式车速表试验台检定技术条件;第5部分(即GB/T11798.5-2001):滤纸式烟度计检定技术条件;第6部分(即GB/T ll798.6-2001):对称光前照灯检测仪检定技术条件;第7部分(即GB/T l1798.7-2001):轴(轮)重仪检定技术条件;第8部分(即GB/111798.8-2001):摩托车轮偏检测仪检定技术条件;第9部分(即GB/T11798.9-2001):平板制动试验台情定技术条件。

计量标准技术报告计量标准名称机动车区间测速系统检定装置计量标准负责人建标单位名称(公章)填写日期2020年11目录一、建立计量标准的目的…………………………………………………… ( 3 )二、计量标准的工作原理及其组成……………………………………( 3 )三、计量标准器及主要配套设备…………………………………………( 4 )四、计量标准的主要技术指标 (5)五、环境条件……………………………………………………………( 5 )六、计量标准的量值溯源和传递框图………………………………………( 6 )七、计量标准的稳定性考核…………………………………………………( 7 )八、检定或校准结果的重复性试验……………………………………………( 8 )九、检定或校准结果的不确定度评定…………………………………( 9 )十、检定或校准结果的验证………………………………………………… ( 11 ) 十一、结论……………………………………………………………………( 12 ) 十二、附加说明…………………………………………………………………( 12 )九、检定或校准结果的测量不确定度评定依据规程:JJG(鲁)108-2020 机动车区间测速系统检定规程1 测量方法区间测速误差采用试验车、标准测距仪、标准测速仪、标准时钟以及相关显示装置在区间测速监测系统的现场进行检定。

将上述设备按照使用要求安装在试验车,调整使其处于正常工作状态。

在真实交通流量下按照日常驾驶的方式,试验车在保证安全且遵守交通法规的前提下建议尽量以接近限速值的平均速度通过整个区间。

标准测距仪测量并显示试验车的行驶距离,标准时钟显示试验车通过区间起点与终点的时刻。

被检定的区间测速系统测量试验车的平均速度,并对试验车及显示装置的示值进行拍摄。

选取标称为5.0km限速值为80km/h的区间测速系统的区间测速误差检定,进行不确定度分析:按照公式(1)计算试验车的平均速度标准值(1)式中:——试验车的平均速度标准值,km/h;——标准测距仪显示的区间距离,m;——试验车通过区间起点与终点时,标准时钟的时刻示值,()——标准时钟测得的试验车行驶时间,sk——单位换算常数,k= 3.6 km·s·m-1·h-1。

计量标准技术报告

计量标准名称滚筒反力式制动检验台检定装置计量标准负责人

建标单位名称

填写日期

目录

一、建立计量标准的目的……………………………………………()

二、计量标准的工作原理及其组成…………………………………()

三、计量标准器及主要配套设备……………………………………()

四、计量标准的主要技术指标………………………………………()

五、环境条件…………………………………………………………()

六、计量标准的量值溯源和传递框图………………………………()

七、计量标准的稳定性考核…………………………………………()

八、检定或校准结果的重复性试验…………………………………()

九、检定或校准结果的不确定度评定………………………………()

十、检定或校准结果的验证…………………………………………()十一、结论……………………………………………………………()十二、附加说明………………………………………………………()

注:应当提供《计量标准的稳定性考核记录》。

注:应当提供《检定或校准结果的重复性试验记录》。

滚筒式汽车车速表检验台检定装置计量建标技术

陈建强

【期刊名称】《汽车维护与修理》

【年(卷),期】2005(000)008

【摘要】滚筒式汽车车速表检验台检定装置工作原理及组成、选用的计量标准器及主要配套设备、计量标准的主要技术指标、环境条件等方面的要求应满足JJG909-1996《滚筒式汽车车速表检验台检定规程》。

【总页数】3页(P20-22)

【作者】陈建强

【作者单位】四川省成都汽车检测中心,610000

【正文语种】中文

【中图分类】U472.9

【相关文献】

1.机动车检测设备检定装置的建标技术工作

2.pH(酸度)计检定装置建标技术探讨

3.沧州市计量所热能表检定装置通过建标考核

4.试述如何做好计量标准考核中的建标技术报告

5.瞳距仪标准检定装置建标技术报告

因版权原因,仅展示原文概要,查看原文内容请购买。