《极限配合与尺寸公差》公差原则讲解

- 格式:ppt

- 大小:1.17 MB

- 文档页数:22

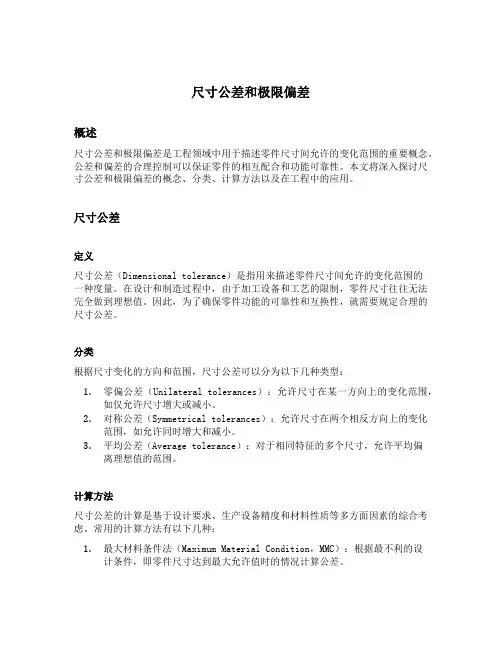

尺寸公差和极限偏差概述尺寸公差和极限偏差是工程领域中用于描述零件尺寸间允许的变化范围的重要概念。

公差和偏差的合理控制可以保证零件的相互配合和功能可靠性。

本文将深入探讨尺寸公差和极限偏差的概念、分类、计算方法以及在工程中的应用。

尺寸公差定义尺寸公差(Dimensional tolerance)是指用来描述零件尺寸间允许的变化范围的一种度量。

在设计和制造过程中,由于加工设备和工艺的限制,零件尺寸往往无法完全做到理想值。

因此,为了确保零件功能的可靠性和互换性,就需要规定合理的尺寸公差。

分类根据尺寸变化的方向和范围,尺寸公差可以分为以下几种类型:1.零偏公差(Unilateral tolerances):允许尺寸在某一方向上的变化范围,如仅允许尺寸增大或减小。

2.对称公差(Symmetrical tolerances):允许尺寸在两个相反方向上的变化范围,如允许同时增大和减小。

3.平均公差(Average tolerance):对于相同特征的多个尺寸,允许平均偏离理想值的范围。

计算方法尺寸公差的计算是基于设计要求、生产设备精度和材料性质等多方面因素的综合考虑。

常用的计算方法有以下几种:1.最大材料条件法(Maximum Material Condition,MMC):根据最不利的设计条件,即零件尺寸达到最大允许值时的情况计算公差。

2.最小材料条件法(Least Material Condition,LMC):根据最不利的设计条件,即零件尺寸达到最小允许值时的情况计算公差。

3.中间材料条件法(Median Material Condition,MMC):根据设计要求和生产设备的精度范围,计算公差使得零件可以在各种材料条件下都保持功能和互换性。

示例假设某个机械零件的设计尺寸为50mm,要求尺寸公差为±0.1mm。

根据对称公差原则,该零件允许尺寸在50mm±0.1mm的范围内变化,即实际尺寸可以在49.9mm和50.1mm之间。

5.2. GB/T4458.5—2003 机械制图尺寸公差与配合注法5.2.1 概述完整地看,“GB/T4458.5—2003 机械制图尺寸公差与配合标注”只是“极限与配合”知识领域中比较具有表现意义的一个如何标注的标准,故有必要大致认识一下“极限与配合”。

5.2.1.1.极限与配合概念极限与配合属于几何精度中尺寸精度的范畴。

极限与配合概念的产生、建立与发展与大工业的发展密切相关,并与社会的技术经济相联系。

18世纪后半期,以机器为主体的工厂逐渐代替以手工为主体的工场,零件的生产由以前的单件或小批量,发展到必须大批量可以“互换性”的生产。

“互换性”要求同一批零件的尺寸不必绝对一致准确,而只要求尺寸在某一合理的范围之内即可以保证一批零件可以不加挑选地“配合”,这里的尺寸的合理范围,即是尺寸“公差”的萌芽。

允许尺寸的最大最小值,即是尺寸的极限。

5.2.1.2.极限与配合标准化随着资本主义大工业的快速发展迫切要求零部件“互换性”的范围要扩大。

1902年,英国的一家名为纽瓦尔(Newall)的公司制定并出版了一本《纽瓦尔标准—极限表》,这是现在看到的最早的极限与配合制。

1906年,英国发布了“极限与配合”的国家标准“B.S.27”。

1925年,英国出版的《A.S.A.B4a》中,包括了“极限与配合”的内容。

1962年,ISO正式发布了“ISO/R286—1962 极限与配合第1部分公差与偏差”。

其后至今,又相继发布了一系列相关标准,开始了新“极限与配合”制。

1959年,中国发布了“GB159~174—1959 公差与配合”,是参考原苏联标准制定的,属于旧的“极限与配合”制。

1979年中国发布了第二部“GB1800~1804—1979 公差与配合”,这套标准采用了当时国际上最先进的新“极限与配合”制,ISO“极限与配合”制是由“标准公差系列”和“基本偏差系列”组成,对“公差带位置”和“公差带大小”分别进行标准化,形成了“基孔制”或“基轴制”下的“间隙配合”、“过盈配合”或“过渡配合”,只可惜当时未下决心把名字改为“极限与配合”,却仍叫“公差与配合”。

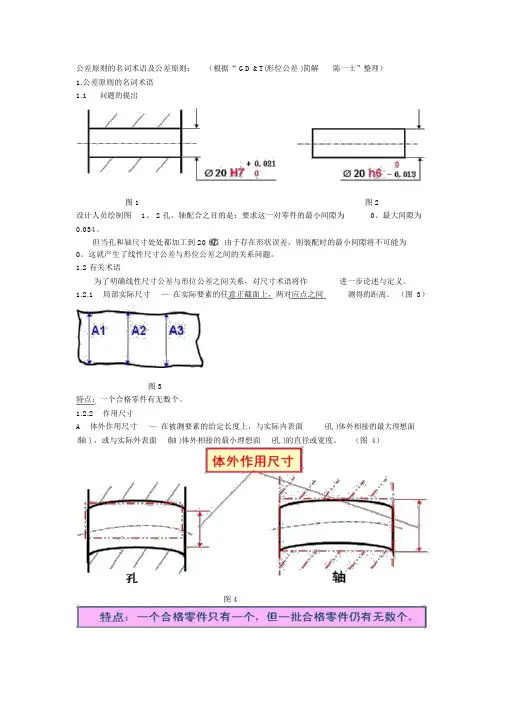

公差原则的名词术语及公差原则:(根据“ GD &T(形位公差 )简解陈一士”整理)1.公差原则的名词术语1.1问题的提出图 1图 2设计人员绘制图1、 2 孔、轴配合之目的是:要求这一对零件的最小间隙为0、最大间隙为0.034。

但当孔和轴尺寸处处都加工到 20 时,由于存在形状误差,则装配时的最小间隙将不可能为0。

这就产生了线性尺寸公差与形位公差之间的关系问题。

1.2 有关术语为了明确线性尺寸公差与形位公差之间关系,对尺寸术语将作进一步论述与定义。

1.2.1局部实际尺寸—在实际要素的任意正截面上,两对应点之间测得的距离。

(图3)图 3特点:一个合格零件有无数个。

1.2.2作用尺寸A 体外作用尺寸—在被测要素的给定长度上,与实际内表面(孔 )体外相接的最大理想面(轴 ) ,或与实际外表面(轴 )体外相接的最小理想面(孔 )的直径或宽度。

(图4)图 4B 体内作用尺寸—在被测要素的给定长度上,与实际内表面 (孔 ) 体内相接的最小理想面 (轴 ) ,或与实际外表面 (轴 )体内相接的最大理想面 (孔 )的直径或宽度。

(图 5)图 51.2.3最大实体状态(MMC) 和最大实体尺寸(MMS)A最大实体状态 (MMC) —实际要素在给定长度上处处位于尺寸极限之内,并具有实体最大(即材料最多 )时的状态。

B最大实体尺寸 (MMS) —实际要素在最大实体状态下的极限尺寸。

内表面 (孔 ) D MM =最小极限尺寸 D min;外表面 (轴 ) d MM=最大极限尺寸 d max。

1.2.4 最小实体状态 (LMC)和最小实体尺寸 (LMS)A最小实体状态 (LMC) —实际要素在给定长度上处处位于尺寸极限之内,并具有实体最小(即材料最少 )时的状态。

B最小实体尺寸 (LMS) —实际要素在最小实体状态下的极限尺寸。

内表面 (孔 ) D LM = 最大极限尺寸 D max;外表面 (轴 ) d LM = 最小极限尺寸 d min。

标准公差系列以及基本偏差系列一、公差基本术语的定义1、基本尺寸:设计时给定的尺寸,称为基本尺寸。

2、实际尺寸:零件加工后经测量所得到的尺寸,称为实际尺寸。

3、极限尺寸:实际尺寸允许变化的两个界限值称为极限尺寸。

它以基本尺寸确定。

两个极限值中较大的一个称为最大极限尺寸D max(或d max);较小的一个称为极限尺寸D min(或d min)。

4、尺寸偏差;某一尺寸减其基本尺寸所得的代数差,称为尺寸偏差,简称偏差。

实际偏差=实际尺寸-基本尺寸最大极限尺寸减其基本尺寸所得的代数差,称为上偏差。

最小极限尺寸减其基本尺寸所得的代数差,称为下偏差。

上偏差和下偏差统称为极限偏差。

国家标准规定,孔的上偏差代号为ES,轴的上偏差代号为es;孔的下偏差代号为EI,轴的下偏差代号为ei。

ES=孔的最大极限尺-孔的基本尺寸es=轴的最大极限尺寸-轴的基本尺寸EI=孔的最小极限尺寸-孔的基本尺寸ei=轴的最小极限尺寸-轴的基本尺寸偏差值可以为正、负或零值。

5、尺寸公差,允许尺寸的变动量称为尺寸公差,简称公差。

公差等于最大极限尺寸与最小极限尺寸的代数差的绝对值;或等于上偏差与下偏差代数差的绝对值。

6、零线:表示基本尺寸的一条直线称为零线,以其为基准确定偏差和公差。

零线是确定基本偏差的一条基准线,极限偏差位于零线上方,表示偏差为正。

位于零线下方,表示偏差为负。

当于零线重合,表示偏差为零。

7、公差带:表示零件的尺寸相对于基本尺寸所允许的变动范围,称为公差带。

公差带包括公差带的大小和公差带的位置两个部分。

公差带的大小是由标准公差确定的,公差带的位置是由基本偏差确定的。

在公差带图中,孔公差带一带般用斜线表示;轴公差带一般打点表示。

8、公差值:上下偏差之间的宽度表示公差带的大小,即公差值。

二、标准公差系列公差带包括公差带的大小和公差带的位置两个部分。

公差带的大小是由标准公差确定的,公差带的位置是由基本偏差确定的。

在孔轴配合中,由于公差带的大小和位置不同,可以形成不同性质和不同精度的配合。