SUPERSIZE 常压调浆程序流程图

- 格式:pdf

- 大小:47.41 KB

- 文档页数:1

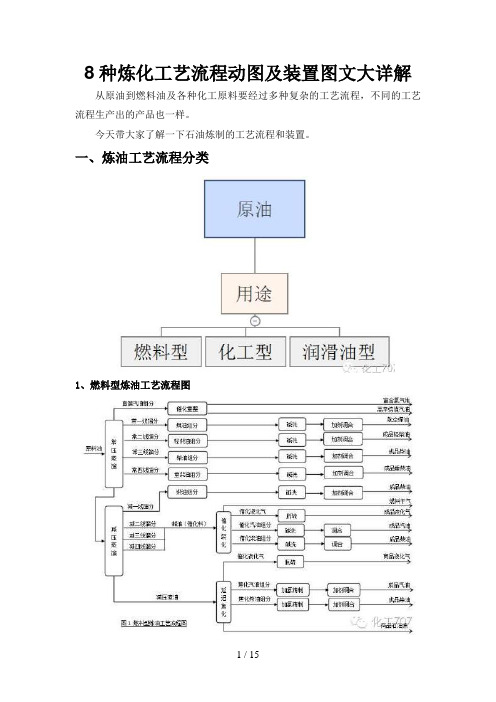

8种炼化工艺流程动图及装置图文大详解从原油到燃料油及各种化工原料要经过多种复杂的工艺流程,不同的工艺流程生产出的产品也一样。

今天带大家了解一下石油炼制的工艺流程和装置。

一、炼油工艺流程分类1、燃料型炼油工艺流程图燃料型炼油厂以燃料油为主,主要产品为汽油、柴油、煤油等燃料油。

2、燃料—润滑油型炼油工艺流程图燃料—润滑油型炼油厂除生产燃料油外,还生产润滑油,一般润滑油与石蜡联合生产。

3、燃料—化工型炼油工艺流程燃料—化工型炼油厂以生产燃料油及化工原料为主,除燃料油外,乙烯裂解原料、芳烃、丙烯等化工原料占总产品量的比例较大。

二、炼油装置及工艺详解1、炼油工艺及装置分类(1)一次加工常压蒸馏或常减压蒸馏,把原油蒸馏分为几个不同的沸点范围(即馏分);(2)二次加工催化、加氢裂化、延迟焦化、催化重整、烃基化、加氢精制等。

将一次加工得到的馏分再加工成商品油。

(3)三次加工裂解工艺制取乙烯、芳烃等化工原料。

2、炼油工艺及装置详解2.1原油预处理预处理原因:原油中的盐和水的存在,给炼油装置的稳定操作、设备防腐带来了危害,因此在原油蒸馏前必须进行脱水脱盐。

因此原油进入炼油厂后,必须先进行脱盐脱水,使含水量达到0.1%~0.2%。

含盐量<5mg/l,对于有渣油加氢或重油催化裂化过程的炼油厂,要求原油含盐量<3mg/l。

电脱盐原理:原油中的盐大部分溶于水中,脱水的同时,盐也被脱除。

常用的脱盐脱水过程是向原油中注入部分含氯低的新鲜水,以溶解原油中的结晶盐类,并稀释原有盐水,形成新的乳状液,然后在一定温度、压力和破乳剂及高压电场作用下,使微小的水滴,聚集成较大水滴,因密度差别,借助重力水滴从油中沉降、分离,达到脱盐脱水的目的。

2.2常减压装置蒸馏装置是炼油厂重要的加工装置之一,几乎所有的炼油厂的原油都要通过常减压蒸馏装置进行一次加工,常减压蒸馏装置主要通过蒸馏过程加工原油,加热后的原油在蒸馏塔内实现各组分的分离。

目录1、岗位任务 (1)2、工艺描述 (1)2.1工艺流程叙述 (1)2.2主要设备一览表 (1)2.3磨煤联锁系统 (1)3、工艺指标 (2)4、开车 (2)5、停车 (4)5。

1正常停车 (4)5.2紧急停车 (5)6、正常操作 (6)7、不正常现象及事故处理 (6)8、巡回检查内容 (8)1、岗位任务将输煤系统送来的煤,与水、适量的添加剂按一定比例混合后送入磨机,研磨成一定粒度分布的合格水煤浆,经煤浆给料泵送至气化炉。

2、工艺描述2。

1工艺流程叙述:由煤贮运系统来的小于10mm的碎煤进入煤贮斗(V1001)后, 经煤称量给料机(W1001)称量送入磨机(M1001)。

粉末状的添加剂由人工送至添加剂溶解槽(V1005)中溶解成一定浓度的水溶液,由添加剂溶解槽泵(P1004)送至添加剂槽(V1004)中贮存. 并由添加剂计量泵(P1002A/B)送至磨机(M1001)中。

添加剂槽可以贮存使用若干天的添加剂。

在添加剂槽(V1004)底部设有蒸汽盘管,在冬季维持添加剂温度在20——30℃,以防止冻结。

甲醇废水、低温变换冷凝液、循环上水和灰水送入研磨水槽(V1006),正常用灰水来控制研磨水槽液位,当灰水不能维持研磨水槽(V1006)液位时,才用循环上水来补充。

工艺水由研磨水泵(P1003A/B)加压经磨机给水阀(FV1005)来控制水量送至磨机.煤、工艺水和添加剂一同送入磨机(M1001)中研磨成一定粒度分布的浓度约60~65%合格的水煤浆.水煤浆经滚筒筛(S1001)滤去3mm 以上的大颗粒后溢流至磨机出料槽(V1003)中,由磨机出料槽泵(P1001)经分流器(V1104)送至煤浆槽(V1101A/B)。

磨机出料槽(V1003)和煤浆槽(V1101A/B)均设有搅拌器(X1001、X1101A/B),使煤浆始终处于均匀悬浮状态.2.2主要设备一览表:见“气化设备一览表”.2.3磨煤联锁系统本联锁系统的主要功能是防止磨机断煤运行或干磨运行。

制浆车间操作规程制定:审核:审批:2005年9月26日连蒸工段工艺操作规程一、生产目的将湿法备料工序来的草片,送入连续蒸煮系统,加入NaOH+AQ药液在高温高压下进行蒸煮,除去草片中木素等物质,制成符合标准的碱法草浆。

二、产品特征)1、粗浆硬度:11.5-14.5(KmnO42、黑液残碱:9-11g/L3、粗浆渣率:5-8%4、第1、2项指标合格率>80%三、工艺参数连蒸工段工艺参数:(1)用碱量:12-14%(以NaOH计)(2)蒸煮液浓度:105±5g/L(3)蒸煮液温度:≥80℃(4)蒸汽总压力:≥0.8MPa(5)比值通:0.4-0.6(6)蒸煮时间:25-30min(7)蒸煮管压力:0.60-0.7MPa(8)1#蒸煮管温度:160-170℃(9)2#蒸煮管温度:160-170℃(10)3#蒸煮管温度:160-170℃(11)喂料负荷:170-210A(12)销鼓转数>35%(13)1#蒸煮管转速:28-32%(14)2#蒸煮管转速:26-30%(15)3#蒸煮管转速:24-28%(16)粗浆硬度:11.5-14.5K(17)喷放残碱:8-11g/L(18)冷喷黑液流量:50-80m3/h(19)冷喷黑液温度:≤60℃(20)粗浆得率:≥45%白液:1、白液浓度:80g/L(以NaOH计)2、温度:>80℃3、浊度:<0.1%蒸汽:1、压力:≥0.6Mpa2、温度:160-170℃压缩空气:1、压力: ≥0.8Mpa2、要求比较干燥,不含水和油.清水:1、压力: ≥0.4Mpa2、温度:≤30℃四、工艺流程图1、连蒸工段工艺流程图经过干湿法备料已除去12-15%灰尘、杂物的合格草片,经过回料螺旋以15-20%的干度落入销鼓计量器,由一对相对旋转的辊子将草片粗略计量后,连续均匀送入预蒸螺旋输送机,接着落入螺旋喂料器。

回料螺旋草片回流量控制在10%以内。

螺旋喂料器是进料的关键设备。

第36卷增刊2009年北京化工大学学报(自然科学版)Jour nal of Beijing U niversity of Chemical T echnolog y (N atural Science)V ol.36,Sup.2009基于Aspen Plus 的常压蒸馏装置流程优化张 哲 卢 涛*(北京化工大学机电工程学院,北京 100029)摘 要:为增加年综合收益,应用流程模拟软件Aspen Plus 对某厂一套常压蒸馏装置进行流程优化。

在流程模拟的基础上,给定约束条件,优化决策变量,建立了以年综合收益最大为目标函数的优化模型,并在Aspen Plus 平台上进行二次开发,对优化模型进行了求解,获得了良好的优化结果,详细分析了产品收益与泵动力消耗、加热和冷却负荷以及蒸汽消耗等成本对年综合收益的贡献率及影响。

最终得到了年综合收益最大化下的各工艺参数。

关键词:Aspen Plus;流程优化;常压蒸馏;年收益中图分类号:T K 065收稿日期:2008 10 06第一作者:男,1983年生,硕士生*通讯联系人E mail:likesurg e@引 言随着市场竞争日益激烈和原油价格的上浮,如何采用信息化技术实现常减压蒸馏装置的全流程模拟与优化,以提高经济效益,越来越受到人们的关注[1 2]。

目前Aspen Plus 是广泛应用于化工流程开发和设计的大型流程模拟与优化软件[3 4],采用这项信息化技术可以有效的实现化工工艺全流程的模拟与优化。

魏忠[5]主要采用PRO/ 模拟软件对常减压蒸馏装置的热力学模型进行讨论及对精馏塔进行物料及热量的衡算,但缺乏操作参数对于整个系统影响的分析,邹桂娟[6]用Aspen Plus 建立了常减压装置的模拟系统,但没有在流程模拟的基础上进行二次开发来满足进一步的工艺要求。

本文以某炼油厂一套常压装置为研究对象,在Aspen Plus 11 1平台上编写计算年综合收益的Fortran 程序,选用常压塔汽提蒸汽流量为优化变量,以常压塔各产品的恩氏蒸馏温度为约束条件,使得常压蒸馏装置的年综合收益最大。

精矿浆化调配操作规程编制:许保玲审核:王岗批准:李光柱(原料磨制工序)中铝集团山西交口兴华科技有限公司二0一八年十月九日目录一、区域任务-------------------------------------------- 3二、工艺原理---------------------------------------- 3三、操作规程-------------------------------------------- 5四、维护保养---------------------------------------- 8五、设备表 ----------------------------------------9六、岗位安全环保细则-------------------------------------9一、区域任务所辖区域:从精矿仓、重型板式给料机、浆化器到调配槽、回转筛、原矿浆槽及所属管道,所有区域内设备及设施、环境。

岗位任务:浆化并调配原矿浆输送到原矿浆槽。

二、主要设备原理及工艺原理:(一)主要设备原理1、板式给料机工作原理:板式给料机由驱动装置中电动机的转动、经过联轴器、减速器带动主轴装置旋转,并通过主轴装置上的链轮与链轨啮合带动链板装置作直线运动,达到将链板装置上的物料送给浆化器的目的,电动机的速度可由工艺导流中的复频调速系统来调节。

2、浆化器工作原理:浆化器以卧式壳体布置,壳体内部装有一对大刚度的搅拌轴,轴上以一定螺旋角及螺距分布着多片扇形搅拌叶片;箱体顶盖上装有进循环母液管道,喷母液均匀;两根刚性搅拌轴反向旋转对均匀加湿的精矿物料进行搅拌、螺旋输送;随着两排螺旋叶片旋转,壳体中叶片与精矿充分接触,既有利于快速打散精矿,又可借助叶片的回转使打散后的精矿能与循环母液充分混合,达到浆化的目的。

3、矿浆泵工作原理当电机带动叶轮高速旋转时,充满在泵体内的液体在离心力的作用下,从叶轮中心被抛向叶轮的边缘,在此过程中,液体就获得了能量,提高了静压能,同时由于流速增加,当液体从叶片中抛出时,中心就造成了低压,而液面处的压强较此为大,在这种压力推动下,液体被吸入导管,源源不断地进入泵内,当叶轮不断地旋转时,液体就能不断地从叶轮中心吸入,并以一定的压强不断排出。

常减压蒸馏装置流程咱先来说说这个装置是干啥的吧。

它就像是一个石油的大变身工厂。

石油刚从地底下抽出来,那可是个超级复杂的混合体,啥东西都有。

常减压蒸馏装置呢,就是要把这个复杂的石油按照不同的沸点范围,把里面有用的东西一样一样地分离出来。

这就好比是把一堆混合的小珠子,按照大小或者颜色给分开来,不过这可比分珠子难多啦。

这个装置里有常压塔和减压塔这两个大部件。

常压塔就像是一个超级大的蒸笼,石油被送进去之后,在一定的压力下加热。

这时候,那些沸点比较低的成分就像调皮的小猴子,先按捺不住啦,它们就会变成气体往上跑。

跑到一定的高度,温度低了,又变成液体被收集起来。

这些先跑出来的东西,就像石油里的小先锋,可能是汽油之类比较轻的油品。

减压塔呢,它的压力比常压塔低很多。

为啥要有减压塔呢?因为有些石油成分啊,它们的沸点特别高,如果在常压下蒸馏,需要超级高的温度,这样的话就容易把这些成分给搞坏了,就像你烤蛋糕,温度太高蛋糕就糊了一样。

所以在减压的环境下,这些高沸点的成分就可以在比较低的温度下被蒸馏出来,不会被破坏。

这减压塔就像是常压塔的小帮手,把那些常压塔搞不定的高沸点的重油成分再进一步分离。

再说说这个装置里的一些辅助设备吧。

比如说加热炉,那就是给石油加热的大暖炉。

它得把石油加热到合适的温度,就像厨师做菜得把锅烧热一样。

要是温度不够,石油里的成分就不能很好地分离;要是温度太高,又容易出问题。

还有换热器,这就像是一个热量的小搬运工。

它把已经蒸馏出来的热的油品的热量传递给还没蒸馏的冷的石油,这样就可以节约能源啦,就像你把热水瓶里的热水倒进冷水杯里,让冷水变热一样,既方便又环保。

整个常减压蒸馏装置的流程就像是一场精心编排的舞蹈。

每个设备都有自己的角色,它们相互配合,才能把石油这个复杂的家伙处理好。

从石油进入装置开始,经过加热、蒸馏、分离,最后得到各种各样有用的油品。

这个过程虽然复杂,但是充满了科学的智慧和人类的创造力。

就像我们生活中的很多事情一样,每个环节都很重要,缺了哪一个都不行。

200万吨/年常减压装置1、工艺流程说明装置流程简述约40℃的原油由设在罐区的原油泵(P-101/1.2)送入装置,原油进入装置后进入换热网络I 段,I段换热网络分为两路,在第一路原油经原油—减一及减顶循换热器(E-101/1.2)、原油—常一线换热器(E-102)、原油—常一中(二)换热器(E-103/1.2)、原油-减一中换热器(E-128)、原油加热器(原减五原油换热器E-110)、原油—减二线换热器(E-104)换热到134℃,在第二路原油经原油—常顶循换热器(E-105/1.2)、原油—常二线换热器(E-106)、原油—常三线(二)换热器(E-107)、原油—减三线(二)换热器(E-108)、原油加热器(E-114)、原油-减渣(五)换热器(E-109)换热到135℃,原油出换热网络I段后合并成一路进入电脱盐脱水系统,原油脱盐脱水系统采用二级交直流电脱盐工艺进行深度脱盐脱水。

脱盐脱水后原油进入换热网络II段,II段换热网络分为两路,在第一路脱后原油经原油—常二中(二)换热器(E-111/1.2)、原油—减渣(三)换热器(E-112/1.2)、原油—常三线(一)换热器(E-113)换热到213℃,在第二路脱后原油经原油—减四线(二)换热器(E-115)、原油—常一中(一)换热器(E-116/1.2)、原油—减渣(四)换热器(E-117)、原油—常二中(一)换热器(E-118/1.2)、原油—减三线(一)换热器(E-119)换热到213℃,原油出换热网络II段后合并成一路进入初馏塔(C-101)初馏,初馏塔顶油气经初顶油气空冷器(EC-101/1.2)、初顶后冷器(E-141/1.2)冷凝冷却至40℃进入初顶汽油回流罐(D-106)进行油气、油、水三相分离,分离出的初顶汽油由初顶回流泵(P-102/1.2)抽出,一部分作为初顶冷回流打回到初馏塔顶,另一部分作为汽油组分和常顶汽油汇合后进入电精制系统精制;分离出的初顶瓦斯和常顶瓦斯、减顶瓦斯汇合后经压缩机缓冲罐(D-129)分液后进入压缩机(C-136)送至三催化回收,不回收时分离出的初顶瓦斯和常顶瓦斯汇合后经初常顶瓦斯分液罐(D-104)分液后作为常压炉(F-101)的燃料,分离出的含硫污水和常顶分离出的含硫污水汇合进入电脱盐注水罐(D-112)作为电脱盐注水,硫化物与氨氮含量超标的含硫污水送至酸性水汽提装置。

常减压电脱盐装置原则流程脱后原油去换热文案大全常压蒸馏/CDU装置原则文案大全减压蒸馏/VDU装置原文案大全轻烃回收装置原则流程常顶油压缩干气文案大全补充新氢热低分反应进料泵原料升压泵R-101R-102热高分加氢裂化反应部分流程图文案大全加氢裂化分馏部分流程图(一)文案大全加氢裂化分馏部分流程图(二)文案大全文案大全文案大全粗汽油凝缩油泵吸收塔底泵补充吸收泵间凝液泵催化吸收稳定部分流程图文案大全文案大全干气脱硫贫液泵液化气脱硫贫液泵文案大全常减压液化气至脱硫醇常减压液化气进料泵加氢裂化液化气进料泵文案大全文案大全过剩空气至焚烧炉液化气脱硫醇碱液再生部分流程图文案大全汽油进料泵活化剂泵精汽油泵防胶剂注入泵防胶剂配制泵汽油脱硫脱硫醇装置流程图文案大全碳二、碳三馏分脱乙烷塔回流泵丙烷馏分泵丙烯塔回流泵丙烯产品泵脱戊烷塔回流及产品泵戊烷馏分泵气体分馏装置流程图文案大全文案大全文案大全缓冲罐加氢精加氢反应油连续重整预加氢反应部分流程图预加氢反应液相连续重整预加氢分馏部分流程图文案大全重整反应器三连续重整反应部分流程图文案大全汽油至脱戊烷塔分馏生构化加氢至管网装置来连续重整再接触部分流程图氢气自重整气文案大全连续重整后分馏部分流程图文案大全统文案大全1.0MPa连续重整热工部分流程图文案大全塔来缓冲罐异构化装置流程图文案大全苯抽提装置流程图文案大全原料油缓冲罐原料油泵新氢酸性水柴油加氢反应部分流程图文案大全柴油泵分馏塔底重沸炉泵石脑油塔顶气柴油加氢分馏部分流程图文案大全低分油航煤加氢反应部分流程图文案大全航煤加氢分馏部分流程图文案大全文案大全文案大全文案大全酸性气分液制硫燃烧制硫余热锅冷凝冷却转化成型硫封液硫尾气分液硫磺回收制硫部分流程图尾气焚烧炉硫磺回收尾气部分流文案大全脱硫富液闪蒸脱硫溶剂储脱硫溶剂再生再生塔顶回流溶剂再生装置流程图文案大全汽提塔顶分液罐酸性水汽提装置流程文案大全文案大全丙烯洗涤塔PP装置闪蒸、汽蒸部分流程图文案大全文案大全PP 装置造粒部分流程图PP储运系统装置、罐区油品系统管线冲洗原则流程图文案大全文案大全文案大全文案大全文案大全文案大全。