机械加工工艺规程制定生产率及经济性分析

- 格式:ppt

- 大小:738.50 KB

- 文档页数:38

机械加工工艺技术经济性分析第一篇:机械加工工艺技术经济性分析1.毛坯费(元/件)S1=CmWm−CnWn式中C m ————材料每千克的价格,元/KgWm ————毛坯重量,KgC n ————切削每千克价格,元/KgWn ————切削重量,Kg2.操作工人工资S2=式中Tm ————单件时间,minZ————操作工人每小时工资,元/hα————与工资有关的杂费,常取=12-14。

3.机床电费tmNeηeZeS3=式中tm ————基本时间,minNe ————机床电动机额定功率,kWηe ————机床电动机平均负荷率,一般为50%—60%Ze ————每千瓦小时的电费,元/kW·h4.机床维护折旧费元/件CmPmtmS4=式中Cm ————机床价格(包括运输、安装费约占机床价格的15%),元Pm ————机床折旧率,Pm= Pm1+ Pm2Pm1————机床本身折旧率,每年约16%—25%;tm·Zα(1+)Pm1————机床维修费所占百分数,每年约10%—15%;η m ————机床利用率,一般为80%—95%F ————每年工作总时数,h5.卡具费用(1)专用卡具费用元S7=Cj(Pj1+Pj2)式中Cj————卡具成本,元Pj1 ————卡具折旧率,每年33%Pj2 ————维护费折合百分率,约25%—27%(2)通用卡具费用元/件S5=式中η j ————卡具利用率6.刀具维护及折旧费Cp+KCwS6=t m式中Cp ————刀具价格,元T ————刀具耐用度,minK ————可重磨次数;Cw ————每磨一次刀所花费用,元tt·ZtβCw=(1+ 式中tt ————磨刀时间,minZt ————磨刀工人每小时工资,元/h Cj(Pj1+Pj2)×tmj β ————考虑工人劳保待遇及砂轮折旧等费用系数。

7.调整工人工资与调整杂费ta·ZaαS9=(1+)式中ta————每调整一次所需时间。

机械加工的生产率及技术经济分析1机械加工时间定额的组成(1)时间定额的概念所谓时间定额是指在一定生产条件下,规定生产一件产品或完成一道工序所需消耗的时间。

它是安排作业计划、核算生产成本、确定设备数量、人员编制以及规划生产面积的重要依据。

(2)时间定额的组成1)基本时间T基本时间是指直接改变生产对象的尺寸、形状、相对位置以及表面状态或材料性质等工艺过程所消耗的时间。

对于切削加工来说,基本时间就是切除金属所消耗的时间(包括刀具的切入和切出时间在内)。

2)辅助时间T辅助时间是为实现工艺过程所必须进行的各种辅助动作所消耗的时间。

它包括:装卸工件,开停机床,引进或退出刀具,改变切削用量,试切和测量工件等所消耗的时间。

基本时间和辅助时间的总和称为作业时间。

它是直接用于制造产品或零部件所消耗的时间。

辅助时间的确定方法随生产类型而异。

大批大量生产时,为使辅助时间规定得合理,需将辅助动作分解,再分别确定各分解动作的时间,最后予以综合;中批生产则可根据以往统计资料来确定;单件小批生产常用基本时间的百分比进行估算。

3)布置工作地时间T布置工作地时间是为了使加工正常进行,工人照管工作地(如更换刀具,润滑机床,清理切屑,收拾工具等)所消耗的时间。

它不是直接消耗在每个工件上的。

而是消耗在一个工作班内的时间,再折算到每个工件上的。

一般按作业时间的2%~7估算。

4)休息与生理需要时间T休息与生理需要时间是工人在工作班内恢复体力和满足生理上的需要所消耗的时间。

T是按一个工作班为计算单位,再折算到每个工件上的。

对机床操作工人一般按作业时间的2%古算。

以上四部分时间的总和称为单件时间T,即T=T+T +T+T5)准备与终结时间T准备与终结时间是指工人为了生产一批产品或零部件,进行准备和结束工作所消耗的时间。

在单件或成批生产中,每当开始加工一批工件时,工人需要熟悉工艺文件,领取毛坯、材料、工艺装备、安装刀具和夹具,调整机床和其它工艺装备等所消耗的时间以及加工一批工件结束后,需拆下和归还工艺装备,送交成品等所消耗的时间。

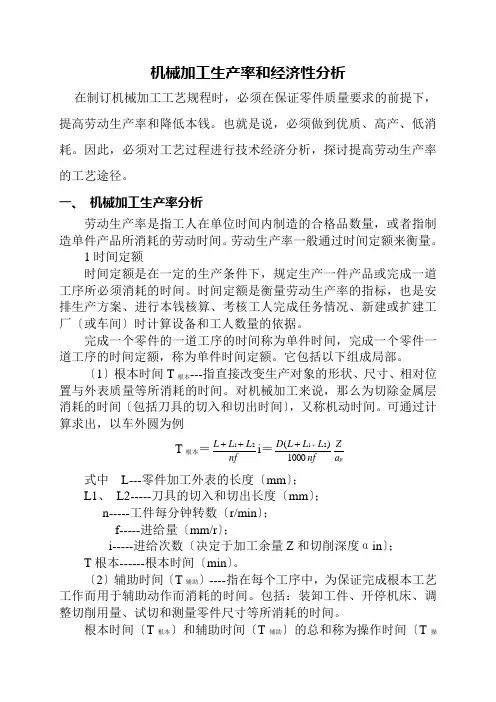

机械加工生产率和经济性分析在制订机械加工工艺规程时,必须在保证零件质量要求的前提下,提高劳动生产率和降低本钱。

也就是说,必须做到优质、高产、低消耗。

因此,必须对工艺过程进行技术经济分析,探讨提高劳动生产率的工艺途径。

一、 机械加工生产率分析劳动生产率是指工人在单位时间内制造的合格品数量,或者指制造单件产品所消耗的劳动时间。

劳动生产率一般通过时间定额来衡量。

1时间定额时间定额是在一定的生产条件下,规定生产一件产品或完成一道工序所必须消耗的时间。

时间定额是衡量劳动生产率的指标,也是安排生产方案、进行本钱核算、考核工人完成任务情况、新建或扩建工厂〔或车间〕时计算设备和工人数量的依据。

完成一个零件的一道工序的时间称为单件时间,完成一个零件一道工序的时间定额,称为单件时间定额。

它包括以下组成局部。

〔1〕根本时间T 根本---指直接改变生产对象的形状、尺寸、相对位置与外表质量等所消耗的时间。

对机械加工来说,那么为切除金属层消耗的时间〔包括刀具的切入和切出时间〕,又称机动时间。

可通过计算求出,以车外圆为例T 根本=nf L L L 21++i =nf L L L D 1000)(21++pa Z 式中 L---零件加工外表的长度〔mm 〕;L1、 L2-----刀具的切入和切出长度〔mm 〕;n-----工件每分钟转数〔r/min 〕;f-----进给量〔mm/r 〕;i-----进给次数〔决定于加工余量Z 和切削深度αin 〕;T 根本------根本时间〔min 〕。

〔2〕辅助时间〔T 辅助〕----指在每个工序中,为保证完成根本工艺工作而用于辅助动作而消耗的时间。

包括:装卸工件、开停机床、调整切削用量、试切和测量零件尺寸等所消耗的时间。

根本时间〔T 根本〕和辅助时间〔T 辅助〕的总和称为操作时间〔T 操作〕。

〔3〕工作地点效劳时间〔T效劳〕---指工人在工作时为照管工作地点及保持正常工作状态所消耗的时间。

机械加工的生产率和技术经济分析机械加工是现代制造业的重要环节之一,对于提高生产效率和产品质量起着至关重要的作用。

因此,对机械加工的生产率和技术经济进行分析,有助于企业优化生产流程、提高竞争力。

一、生产率分析:1.生产率概念:生产率是指单位时间内完成的加工工作量或产量。

在机械加工领域,常用的生产率指标包括:单位时间内完成的零件数量、加工时间、设备利用率等。

2.影响生产率的因素:(1)设备性能:设备的性能直接影响加工效率和质量。

提高设备的精度、稳定性和速度,可以大幅度提高生产率。

(2)工艺流程:合理的工艺流程可以减少加工余量、避免重复操作,提高生产效率。

(3)操作技能:熟练的操作技能可以减少失误、提高工作效率。

(4)工人数量:合理安排工人数量,避免人手过剩或不足,降低生产成本,提高生产效率。

(5)原材料质量:原材料的质量直接影响产品质量和生产效率,因此选择优质的原材料非常重要。

(6)设备维护与保养:定期对设备进行维护和保养,可以减少故障发生,提高设备可用性和生产效率。

3.提高生产率的措施:(1)引进先进设备:通过引进高效、自动化的机械设备,可以大幅提高生产效率。

(2)优化工艺流程:不断优化工艺流程,避免繁琐、重复的工作,并尽可能减少加工余量。

(3)培训工人:通过培训,提升工人的技能水平,提高工作效率和质量。

(4)科学管理:采用科学的管理方法,合理分工,优化生产计划,提高生产效率。

(5)持续改进:通过不断地改进工艺和技术,提高生产效率和产品质量。

二、技术经济分析:1.技术经济概念:技术经济是指在满足特定需求的前提下,通过科学合理的技术选择和经济分析,达到技术创新和经济效益的最佳化。

2.技术经济分析的目的:(1)为企业的技术发展提供决策依据。

(2)评估技术投资的成本与收益,进行技术决策。

(3)优化资源配置,提高企业的综合效益。

3.技术经济分析的内容:(1)投资评价:包括投资成本、运营成本、维护成本等方面的评估。

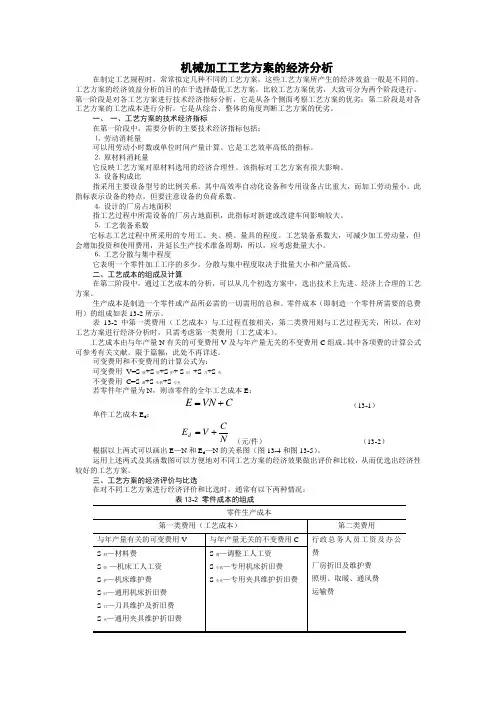

机械加工工艺方案的经济分析在制定工艺规程时,常常拟定几种不同的工艺方案,这些工艺方案所产生的经济效益一般是不同的。

工艺方案的经济效益分析的目的在于选择最优工艺方案。

比较工艺方案优劣,大致可分为两个阶段进行。

第一阶段是对各工艺方案进行技术经济指标分析,它是从各个侧面考察工艺方案的优劣;第二阶段是对各工艺方案的工艺成本进行分析,它是从综合、整体的角度判断工艺方案的优劣。

一、 一、工艺方案的技术经济指标在第一阶段中,需要分析的主要技术经济指标包括: ⒈ 劳动消耗量可以用劳动小时数或单位时间产量计算。

它是工艺效率高低的指标。

⒉ 原材料消耗量它反映工艺方案对原材料选用的经济合理性。

该指标对工艺方案有很大影响。

⒊ 设备构成比指采用主要设备型号的比例关系。

其中高效率自动化设备和专用设备占比重大,而加工劳动量小。

此指标表示设备的特点,但要注意设备的负荷系数。

⒋ 设计的厂房占地面积指工艺过程中所需设备的厂房占地面积,此指标对新建或改建车间影响较大。

⒌ 工艺装备系数它标志工艺过程中所采用的专用工、夹、模、量具的程度。

工艺装备系数大,可减少加工劳动量,但会增加投资和使用费用,并延长生产技术准备周期,所以,应考虑批量大小。

⒍ 工艺分散与集中程度它表明一个零件加工工序的多少。

分散与集中程度取决于批量大小和产量高低。

二、工艺成本的组成及计算在第二阶段中,通过工艺成本的分析,可以从几个初选方案中,选出技术上先进、经济上合理的工艺方案。

生产成本是制造一个零件或产品所必需的一切需用的总和。

零件成本(即制造一个零件所需要的总费用)的组成如表13-2所示。

表13-2中第一类费用(工艺成本)与工过程直接相关,第二类费用则与工艺过程无关,所以,在对工艺方案进行经济分析时,只需考虑第一类费用(工艺成本)。

工艺成本由与年产量N 有关的可变费用V 及与年产量无关的不变费用C 组成。

其中各项费的计算公式可参考有关文献。

限于篇幅,此处不再详述。

机械加工生产率和技术经济分析(上)在制定机械加工工艺规程时,必须在保证零件质量前提下,提高劳动生产率和降低成本。

也就是说,必须做到优质、高产、低消耗。

一、机械加工生产率分析劳动生产率是指工人在单位时间内制造的合格产品数量,或者指制造单件产品所消耗的劳动时间。

劳动生产率可表现为时间定额和产量定额两种基本形式。

时间定额又称为工时定额,是在生产技术组织条件下,规定一件产品或完成某一道工序需消耗的时间;产量定额是在一定的生产组织条件下,规定单位时间内生产合格产品数量的标准。

目前,多数企业采用时间定额来反映劳动生产率。

(一)时间定额时间定额不仅是衡量劳动生产率的指标,也是安排生产计划,计算生产成本的重要依据,还是新建或扩建工厂(车间)时计算设备和工人数量的依据。

制定合理的时间定额是调动工人积极性的重要手段,它一般是技术人员通过计算或类比的方法,或者通过对实际操作时间的测定和分析的方法进行确定的。

在使用中,时间定额还应定期修订,以使其保持平均先进水平。

在机械加工中,完成一个工件的一道工序所需的时间T 0 ,称为单件工序时间。

它由下述部分组成。

1 .基本时间基本时间是直接改变生产对象的尺寸、形状、相对位置、表面状态或材料性质等工艺过程所消耗的时间。

对机械加工而言,就是直接切除工序余量所消耗的时间(包括刀具的切入或切出时间)。

基本时间可按公式求出。

例如车削的基本时间t b 为:式中t b ——基本时间(min );L j ——工作行程式的计算长度,包括加工表面的长度,刀具切出和切入长度(mm );Z ——工序余量(mm );n ——工件的旋转速度(r/min );f ——刀具的进给量(mm/r );a p ——背吃刀量(mm )。

2 .辅助时间t a辅助时间是为保证完成基本工作而执行的各种辅助动作需要的时间。

它包括:装卸工件的时间、开动和停止机床的时间、加工中变换刀具(如刀架转位等)时间、改变加工规范(如改变切削用量)的时间、试切和测量等消耗的时间。