4.3-1制动效能-制动减速度

- 格式:pdf

- 大小:291.94 KB

- 文档页数:6

汽车制动效能指标

汽车制动性能的三个指标是制动效率、制动效率的恒定性和制动时汽车的方向稳定性。

1.制动效率,即制动距离和制动减速度。

制动效率是指在好的路面上制动时,以一定的初速度或减速度从制动到停止的制动距离,比如100公里的制动距离。

它是制动性能最基本的评价指标。

2.制动效率的稳定性,如抗热衰退性。

抗热衰退性能是指在高速或长坡上连续制动时,制动效能保持的程度。

由于制动过程实际上是通过制动器的吸收将汽车的动能转化为热能,因此在制动器温度升高后能否在冷态下保持制动效率成为设计制动器时需要考虑的重要问题。

一般测试连续100公里的制动距离,也可以在赛道上连续绕路行驶。

这样就能感受到汽车在快速过弯时是否能快速减速。

如果制动距离不是很大,说明汽车制动性能的恒定性比较好。

3.汽车在制动过程中的方向稳定性,即汽车在制动过程中不跑偏、不打滑、不失去转向能力的性能。

这是汽车的刹车偏差。

测试时,需要在平坦宽敞的场地进行。

车速需要提高到每小时60公里。

然后,双手离开方向盘,踩刹车。

如果汽车制动方向稳定,汽车应保持直线行驶。

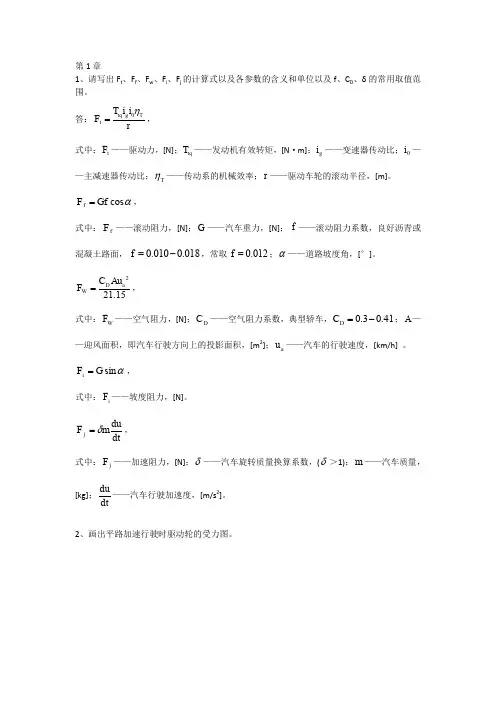

《汽车理论》知识点全总结第一部分:填空题第一章.汽车的动力性( 1)汽车的最高车速Umax ( 2)汽车1.从获取尽可能高的均匀行驶速度的看法出发,汽车的动力性指标主假如:的加快时间t( 3)汽车的最大爬坡度imax。

2.常用原地起步加快时间和超车加快时间来表示汽车的加快性能。

3.汽车在优秀路面的行驶阻力有:转动阻力,空气阻力,坡道阻力,加快阻力。

4.汽车的驱动力系数是驱动力与径向载荷之比。

5.汽车动力因数D= Ψ +δ du/g dt 。

6.汽车行驶的总阻力可表示为:∑F=Ff+Fw+Fj+Fi。

此中,主要由轮胎变形所产生的阻力称:转动阻力。

7.汽车加快时产生的惯性阻力是由:平移质量和旋转质量对应的惯性力构成。

8.附着率是指:汽车直线行驶状况下,充散发挥驱动力作用时要求的最低地面附着系数。

9.汽车行驶时,地面对驱动轮的切向反作使劲不该小于转动阻力、加快阻力与坡道阻力之和,同时也不行能大于驱动轮法向反作使劲与附着系数的乘积。

第二章.汽车的燃油经济性1.国际上常用的燃油经济性评论方法主要有两种:即以欧洲为代表的百公里燃油耗费量和以美国为代表的每加仑燃油所行驶的距离。

2.评论汽车燃油经济性的循环工况一般包含:等速行驶,加快、减速和怠速泊车多种状况。

3.货车采纳拖挂运输能够降低燃油耗费量,主要原由有两个:( 1)带挂车后阻力增添,发动机的负荷率增添,使燃油耗费率 b 降落( 2)汽车列车的质量利用系数(即装载质量与整车整备质量之比)较大。

4.从构造方面提升汽车的燃油经济性的举措有:减少轿车尺寸和减少质量、提升发动机经济性、适合增添传动系传动比和改良汽车外形与轮胎。

5.发动机的燃油耗费率,一方面取决于发动机的种类、设计制造水平;另一方面又与汽车行驶时发动机的负荷率相关。

6.等速百公里油耗正比于等速行驶时的行驶阻力与燃油耗费率,反比于传动效率。

7.混淆动力电动汽车有:串连式,并联式和混联式三种构造形式。

第三章.汽车动力装置参数的选定1.汽车动力装置参数系指:发动机的功率和传动系的传动比;它们对汽车的动力性和燃油经济性有很大影响。

金属非金属矿山在用提升绞车安全检测检验规范AQ2022-20082008.1.19发布2009.01.01实施国家安全生产监督管理总局发布目录1范围 (1)2规范性引用文件 (1)3 检验基本要求 (2)4 检验项目及技术要求 (2)5 检验结果的判定 (8)6 检验方法及仪器 (8)7 检验周期 (9)1范围本规范规定了金属非金属矿山在用提升绞车安全检测检验的项目、技术要求、判定规则和检验周期。

本规范适用于金属非金属矿山在用提升绞车现场检测检验。

本标准中的提升绞车,是指在矿井中提升或下放人员或物料、卷筒直接2m以下(不包括2m)的矿用绞车。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T13325-1991 机器和设备辐射的噪声操作者位置噪声测量的基本准则(工程级)GB16423-2006 金属非金属矿山安全规程3 检验基本要求3.1 受检的金属非金属矿山在用提升绞车应能正常运行。

3.2 用于井下有防爆要求的提升机,应符合GB16423-2006中的有关规定。

3.3 检验应由安全生产监督管理部门认定的安全生产检测检验机构进行。

3.4 带式制动矿用提升绞车及卷筒直径1.2米以下(不包括1.2米)的矿用提升绞车严禁用于升降人员。

4 检验项目及技术要求4.1 机房或硐室4.1.1 机房或硐室应有照明装置,照明应用日光,司机操作位置处的照度不应低于100 lx,且应有应急照明设施。

4.1.2 操作位置处的噪声声压级不应超过85dB (A),达不到噪声标准时,作业人员应佩戴防护用具。

4.1.3 提升绞车(不含室外安装的天轮)应安装在无爆炸介质、环境温度为5℃~40℃的机房内或环境温度为5℃~28℃的硐室内,周围应留有足够的操作和维护空间。

浙江吉利控股集团有限公司企业标准Q/JLJ164003-20142014-06-20发布代替Q/JLJ164003—2012制动盘技术条件2014-06-20发布2014-07-20实施浙江吉利控股集团有限公司发布本标准替代Q/JLJ164003—2012《制动盘技术条件》,本标准与Q/JLJ164003—2012的主要差异为:——修改了技术要求4.1技术要求;——修改技术要求4.3.1,制动盘硬度范围要求,同时增加单个制动盘硬度检测波动范围要求;——修改技术要求4.4.1,新增实心制动盘静不平衡量要求;——修改技术要求4.4.3,修改制动盘端面跳动要求;——增加了试验方法4.4.7~4.4.8;——修改了试验方法5.8盐雾试验内容;“转向节”修改为“制动盘”;——新增试验内容5.9~5.i0;本标准由浙江吉利控股集团有限公司提出。

本标准由浙江吉利汽车研究院有限公司底盘开发部负责起草。

本标准起草人:石彬、庞士伟。

本标准于2014年6月发布。

本标准所替代的标准更替情况为:——Q/JLJ164003—2012(2012年12月第一次修订)——Q/JLJ164003—2012(2009年1月10日首次发布);Q/JLYJ7110681A-2012(2012年9月14日第一次修订)——JLYY—JT152—08(2008年6月20日首次发布)1范围制动盘技术条件本标准规定了盘式制动器用制动盘的结构型式、技术要求、试验方法、检验规则、包装、运输和贮存。

本标准适用于盘式制动器用制动盘(以下简称为制动盘)。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T19卜2008包装储运图示标志GB/T7216—2009灰铸铁金相检验GB/T9439—2010灰铸铁件GB/T13384—2008机电产品包装通用技术条件QC/T484—1999汽车油漆涂层QC/T5642008乘用车制动器性能要求及台架试验方法Q/JLJ100003-2009汽车零部件永久性标识规定Q/JLYJ7110507B-2012乘用车零部件防腐技术要求Q/JLYJ7110606A-2012汽车零部件覆盖层盐雾试验规范3结构型式3.1制动盘按其结构可以分为通风制动盘和实心制动盘。

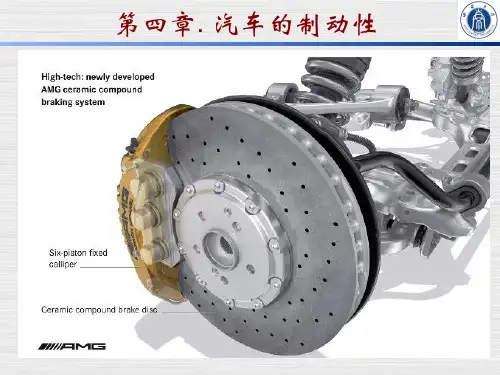

第4章 汽车的制动性 学习目标通过本章的学习,要求掌握制动性的评价指标;掌握制动时汽车的受力情况以及地面制动力、制动器制动力与地面附着力之间的关系;掌握汽车制动距离的概念和计算方法;能对制动跑偏和制动侧滑进行正确的受力分析和运动分析;熟练分析前、后制动器制动力具有固定比值的汽车在各种路面上的制动过程;了解自动防抱死系统的原理。

为了保障汽车行驶安全和使汽车的动力性得以发挥,汽车必须具有良好的制动性。

对于行车制动而言,汽车的制动性能是指汽车行驶时,能在短距离内停车且维持行驶方向稳定,在下长坡时能维持较低车速的能力。

汽车的制动性是汽车的主要性能之一。

制动性直接关系到交通安全,重大交通事故往往与制动距离太长、紧急制动时发生侧滑等情况有关,故汽车的制动性是汽车行驶的重要保障。

改善汽车的制动性始终是汽车设计制造和使用部门的重要任务。

节 制动性的评价指标制动性主要用以下三方面指标来评价:4.1.1 制动效能。

包括制动减速度、制动距离、制动时间及制动力等。

制动效能是指在良好路面上,汽车以一定初速制动到停车的制动距离或制动时汽车的肩速度。

它是制动性能最基本的评价指标。

4.1.2 制动效能的恒定性。

包括抗热衰退和水衰退的能力。

汽车高速行驶或下长坡连续制动时制动效能保持的程度,称为抗热衰退性能。

因为制动过程实际上是把汽车行驶的动能通过制动器吸收转换为热能,所以制动器温度升高后,能否保持在冷状态时的制动效能已成为设计制动器时要考虑的一个重要问题。

此外,涉水行驶后,制动器还存在水衰退问题。

4.1.3 制动时的方向稳定性。

指制动时汽车按照驾驶员给定方向行驶的能力,即是否会发 生制动跑偏、侧滑和失去转向能力等。

制动时汽车的方向稳定性,常用制动时汽车按给定路径行驶的能力来评价。

若制动器发生跑片、侧滑或失去转向能力,则汽车将偏离原来的路径。

节 制动时车轮受力 4.2.1 制动器制动力在轮胎周缘克服制动器摩擦力矩μT (N ·m)所需的力,称为制动器制动力,用μF (N)表示,显然rT F μμ=式中 r ——车轮半径(m)。

t f w i jF F F F F =+++tq g 0T2D a d cos sin 21.15d T i i C A uGf u G mrt=+++ηααδtq g 0T2D a d 21.15d T i i C A uGf u Gi mrt=+++ηδ第一章 汽车的动力性 1.1汽车的动力性指标1)汽车的动力性指:汽车在良好路面上直线行驶时,由汽车受到的纵向外力决定的、所能达到的平均行驶速度。

2)汽车动力性的三个指标:最高车速、加速时间、最大爬坡度。

3)常用原地起步加速时间与超车加速时间来表明汽车的加速能力。

4)汽车的上坡能力是用满载时汽车在良好路面上的最大爬坡度imax 表示的。

货车的imax=30%≈16.7°,越野车的imax=60%≈31°。

1.2汽车的驱动力与行驶阻力 1)汽车的行驶方程式2)驱动力F t :发动机产生的转矩经传动系传到驱动轮,产生驱动力矩T t ,驱动轮在T t 的作用下给地面作用一圆周力F 0,地面对驱动轮的反作用力F t 即为驱动力。

3)传动系功率P T 损失分为机械损失和液力损失。

4)自由半径r :车轮处于无载时的半径。

静力半径r s :汽车静止时,车轮中心至轮胎与道路接触面间的距离。

滚动半径r r :车轮几何中心到速度瞬心的距离。

GiG G F =≈=ααtan sin i ψ()F Gf Gi G f i =+=+ψf i F F F =+ααsin cos G Gf +=ji w f F F F F F+++=∑ψF G ψ=5)汽车行驶阻力:6)滚动阻力Ff :在硬路面上,由轮胎变形产生;在软路面上,由轮胎变形和路面变形产生。

7)轮胎的迟滞损失指:轮胎在加载变形时所消耗的能量在卸载恢复时不能完全收回,一部分能量消耗在轮胎内部摩擦损失上,产生热量,这种损失称为轮胎的迟滞损失。

8)滚动阻力系数f 指:车轮在一定条件下滚动时所需的推力与车轮负荷之比。

中华人民共和国国家标准机动车运行安全技术条件文章属性•【制定机关】公安部•【公布日期】1987.09.21•【文号】公安部[87]、公交管字92号•【施行日期】1988.01.01•【效力等级】部门规范性文件•【时效性】已被修改•【主题分类】道路交通管理正文*注:本篇法规已被修订,新法规名称为:机动车运行安全技术条件(GB 7258-1997)(实施日期:1998年1月1日)中华人民共和国国家标准机动车运行安全技术条件(1987年9月21日公安部[87]公交管字92号印发1988年1月1日施行)本标准规定了机动车辆(含列车)的整车及其发动机、转向系、制动系、传动系、行驶系、照明和信号装置等有关运行安全的技术要求。

本标准适用于在公路及城市道路行驶的总质量26t以下的机动车和总重量45t以下的汽车列车及拖拉机带挂车。

其他机动车辆可参照执行。

1整车1.1车辆标记1.1.1车辆的商标(或厂牌)、型号标记必须装设在车身前部的外表面上。

1.1.2车辆必须装置产品铭牌。

铭牌应置于车辆前部易于观察之处。

客车铭牌应置于车内前乘客门的上方。

1.1.3车辆的铭牌应标明厂牌、型号、发动机功率、总质量、载质量或载客人数、出厂编号、出厂年、月、日及厂名。

1.1.4发动机的型号和出厂编号应打印在发动机气缸体侧平面上,字体为二号印刷字,型号在前,出厂编号在后,在出厂编号的两端打上星号(☆)。

1.1.5底盘的型号和出厂编号应打印在金属车架易见部位,字体为一号印刷字,型号在前,出厂编号在后,在出厂编号的两端打上星号(☆)。

1.2车辆外廓尺寸1.2.1汽车的外廓尺寸限值应符合GB1589-79《汽车外廓尺寸的界限》的有关规定。

1.2.2无轨电车的外廓尺寸限值按照GB1589-79的有关规定执行。

1.2.3方向盘式拖拉机带挂车外廓尺寸应为:车辆高:≤3.0m;车辆宽:≤2.5m;车辆长:≤10m1.2.4车辆外廓尺寸的术语和定义按GB3730.3-83《汽车和挂车的术语及其定义、车辆尺寸》的规定。

名词解释1.制动效能制动效能即制动距离和制动减速度。

(或指汽车迅速降低车速直至停车的能力2.汽车的平顺性保持汽车在行驶过程中乘员所处的振动环境具有一定舒适程度和保持货物完好的性能。

3.纵向附着系数地面对轮胎切向反作用力的极限值(最大值)即为附着力与FZ —地面作用在车轮上的法向反力的比例系数Z X F F max =ϕ即附着系数, ϕ与路面和轮胎都有关。

4. 滑转:作用在驱动轮上的转矩t T 引起的地面对轮胎切向反作用力大于其极限值时(即为附着力)驱动轮发生打滑的现象。

5、滚动阻力系数;车轮在一定条件下滚动时所需之推力1P F 与车轮负荷W 之比。

6、侧偏力 ;地面作用于车轮的侧向反作用力。

Y F7.发动机外特性曲线:发动机的转速特性,即P e 、T tq 、b=f (n )关系曲线。

在发动机节气们全开(或高压油泵在最大供油量位置)时,该转速特性曲线称为发动机外特性曲线。

8.汽车的行驶平顺性;保持汽车在行驶过程中乘员所处的振动环境具有一定舒适程度和保持货物完好的性能。

9.挂钩牵引力; 车辆的土壤推力FX 与土壤阻力 F r 之差,称为挂钩牵引力。

10.回正力矩;轮胎发生侧偏时,会产生作用于轮胎绕OZ 轴的力矩,该力矩称为回正力矩。

11.传动效率:P in —输入传动系的功率;P T -传动系损失的功率12.汽车通过性 ;汽车的通过性(越野性)是指它能以足够高的平均车速通过各种坏路和无路地带(如松软地面、凹凸不平地面等)及各种障碍(如陡坡、侧坡、壕沟、台阶、灌木丛、水障等)的能力。

13.制动效能的恒定性;制动效能的恒定性即抗热衰退性能。

制动器温度上升后,制动器产生的摩擦力矩常会有显著下降,这种现象称为制动器的热衰退。

14.汽车的操纵稳定性;汽车的操纵稳定性是指在驾驶者不感到过分紧张、疲r dF F F X -=WF f 1p =劳的情况下,汽车能遵循驾驶者通过转向系统及转向车轮给定的方向行驶,且当遭遇外界干扰时,汽车能抵抗干扰而保持稳定行驶的能力。

汽车制动性能的评价指标WTD standardization office【WTD 5AB- WTDK 08- WTD 2C】汽车制动性能的评价指标制动效能制动效能是指汽车迅速降低行驶速度直至停车的能力,是制动性能最基本的评价指标。

他是由制动力、制动减速度、制动距离和制动时间来评价的。

汽车在制动过程中人为地使汽车受到一个与其行驶方向相反的外力,汽车在受一外力作用下迅速地降低车速至停车,这个外力称为汽车的制动力。

图4-1为汽车在良好的路面上制动图4-1 制动时车轮受力时的车轮受力图,图中为车轮制动器的摩擦力矩,为汽车旋转质量的惯性力矩,车轮的滚动阻力矩,F为车轴对车轮的推力,G为车轮的垂直载荷,是地面对车轮的法向反作用力。

在制动工程中滚动阻力矩,惯性力矩相对较小时可忽略不计。

地面制动力可写为:式中:r――车轮半径。

地面制动力是汽车制动时地面作用于车轮外力,值取决于车轮的半径与制动器的摩擦力矩,但其极限值受到轮胎与地面间附着力的限制。

在轮胎周缘克服车轮制动器摩擦力矩所需的力称为制动器制动力即式中:――车轮制动器(制动蹄与制动鼓相对滑转时)的摩擦力矩。

制动器制动力取决于制动器结构、型式与尺寸大小,制动器摩擦副系数和车轮半径。

一般情况下其数值与制动踏板成正比,即与制动系的液压或气压大小成线性关系。

对于机构、尺寸一定的制动器而言,制动器动力主要取决于制动踏板与摩擦副的表面状况,如接触面积大小,表面有无油污等。

图4-2是在不考虑附着系数变化的制动过程,地面制动力及附着力随制动系的压力(液压或气压)的变化关系。

车辆制动时,车轮有滚动或抱死滑移两种运动状态。

当制动踏板力 ( )较小时,踏板力和制动摩擦力矩不大,地面与轮胎摩擦力即地面制动力足以克服制动器摩擦力矩使车轮滚动。

车轮滚动时的地面制动力等于制动器制动力()时,且随踏板力图4-2 地面制动力、制动器制动力及附着力之间的关系的增长成正比增长。

但当制动踏板力时地面制动力等于附着力时,车轮即抱死不转而出现拖滑现象,显然,地面制动力受轮胎与路面附着条件的限制,其最大值不可超过附着力,即当车轮抱死而拖滑后,随着制动踏板力继续增大(),制动器制动力由于制动器摩擦力矩的增长而直线上升,当地面制动力达到极限值后不再增长。

摘要制动系统是汽车中最重要的系统之一。

因为随着高速公路的不断发展,汽车的车速将越来越高,对制动系的工作可靠性要求日益提高,制动系工作可靠的汽车能保证行驶的安全性。

由此可见,本次制动系统设计具有实际意义。

本次设计主要是对轻型货车制动系统结构进行分析的基础上,根据对轻型货车制动系统的要求,设计出合理的符合国家标准和行业标准的制动系统。

首先制动系统设计是根据整车主要参数和相关车型,制定出制动系统的结构方案,其次设计计算确定前、后鼓式制动器、制动主缸的主要尺寸和结构形式等。

最后利用计算机辅助设计绘制出了前、后制动器装配图、制动主缸装配图、制动管路布置图。

最终对设计出的制动系统的各项指标进行评价分析。

另外在设计的同时考虑了其结构简单、工作可靠、成本低等因素。

结果表明设计出的制动系统是合理的、符合国家标准的。

关键词:轻型货车;制动;鼓式制动器;制动主缸;液压系统.AbstractBraking system is one of the most important system in the automotive . because of the continuous development with the the work of the increasing reliability requirements,Brake work of a reliable car,guarantee the safety of travelling,This shows that, The braking system design of practical significance.The braking system is one of important system of active safety. Based on the structural analysis and the design requirements of intermediate car’s braking system, a braking system design is performed in this thesis, according to the national and professional standards.First through analyzing the main parameters of the entire vehicle, the braking system design starts from determination of the structure scheme. SecondlyCalculating and determining the main dimension and structural type of the front、rear drum brake,brake master cylinder ans so on,Finally use of computer-aided design drawing draw the engineering drawings of the front and rear brakes, the master brake cylinder, the diagram of the brake pipelines. Furthermore, each target of the designed system is analyzed forchecking whether it meets the requirements. some factors are considered in this thesis, such as simple structure, low costs, and environmental protection, etc. The result shows that the design is reasonable and accurate, comparing with the related national standards.Key words:light truck;brake;drum brake;master cylinder;2) (+sin)R=178.91mm摩擦片摩擦系数=0.3~0.5 取0.3=arctan=arctan0.3=16.7°θ=90°—θ2=90°—90°2=45°=arctan°2)从蹄的效能因数-+=16.7°-5.83°+20°=30.87°Kt= =1.6(0.8×cos30.87°1.1×cos5.83×sin16.7+1)=0.5后轮总的效能因数 Kt= Kt +Kt=1.03+0.5=1.532.前轮双向自增力效能因数:摩擦衬片包角θ=102°θ=123°摩擦衬片起始角θ=48°θ=30°制动蹄支承点位置坐标a=118mm制动蹄支承点位置坐标c=132mm制动器中心到张开力P 作用线的距离e=90mm制动鼓半径 R=162.56mm摩擦衬片包角 =90°摩擦片摩擦系数=0.3~0.5 取0.3=arctan=arctan0.3=16.7°θ=90°—θ2=90°—90°2=45°=2+-θ-θ2=7.7°Kt= =0.92次领蹄制动效能因数Kt= )1sin cos ''/'cos '/(''-γβλξe k p =2.5双增力总的效能因数Kt= Kt+ Kt=3.423.7 鼓式制动器零部件的结构设计1)摩擦衬片摩擦衬片选择应满足以下条件:具有稳定的摩擦因数,有良好的耐磨性。

汽车制动性能的评价指标4.1.1 制动效能制动效能是指汽车迅速降低行驶速度直至停车的能力,是制动性能最基本的评价指标。

他是由制动力、制动减速度、制动距离与制动时间来评价的。

4.1.1.1 制动力汽车在制动过程中人为地使汽车受到一个与其行驶方向相反的外力,汽车在受一外力作用下迅速地降低车速至停车,这个外力称之汽车的制动力。

图4-1为汽车在良好的路面上制动时的车轮受力图,图中为车轮制动器的摩擦力矩,为汽车旋转质量的惯性力矩,车轮的滚动阻力矩,F为车轴对车轮的推力,G为车轮的垂直载荷,是地面对车轮的法向反作用力。

图4-1 制动时车轮受力在制动工程中滚动阻力矩,惯性力矩相对较小时可忽略不计。

地面制动力可写为:式中:r――车轮半径。

地面制动力是汽车制动时地面作用于车轮外力,值取决于车轮的半径与制动器的摩擦力矩,但其极限值受到轮胎与地面间附着力的限制。

在轮胎周缘克服车轮制动器摩擦力矩所需的力称之制动器制动力即式中:――车轮制动器(制动蹄与制动鼓相对滑转时)的摩擦力矩。

制动器制动力取决于制动器结构、型式与尺寸大小,制动器摩擦副系数与车轮半径。

通常情况下其数值与制动踏板成正比,即与制动系的液压或者气压大小成线性关系。

关于机构、尺寸一定的制动器而言,制动器动力要紧取决于制动踏板与摩擦副的表面状况,如接触面积大小,表面有无油污等。

图4-2是在不考虑附着系数变化的制动过程,地面制动力及附着力随制动系的压力(液压或者气压)的变化关系。

车辆制动时,车轮有滚动或者抱死滑移两种运动状态。

当制动踏板力( )较小时,踏板力与制动摩擦力矩不大,地面与轮胎摩擦力即地面制动力足以克服制动器摩擦力矩使车轮滚动。

车轮滚动时的地面制动力等于制动器制动力()时,且随踏板力的增长成正比增长。

图4-2 地面制动力、制动器制动力及附着力之间的关系但当制动踏板力时地面制动力等于附着力时,车轮即抱死不转而出现拖滑现象,显然,地面制动力受轮胎与路面附着条件的限制,其最大值不可超过附着力,即当车轮抱死而拖滑后,随着制动踏板力继续增大(),制动器制动力由于制动器摩擦力矩的增长而直线上升,当地面制动力达到极限值后不再增长。