注塑模具结构及设计方案46

- 格式:ppt

- 大小:3.31 MB

- 文档页数:25

塑料模具设计方案一、背景介绍在现代工业生产中,塑料制品的应用越来越广泛。

而塑料制品的生产离不开塑料模具的设计与制造。

本文将针对塑料模具的设计方案进行详细介绍。

二、需求分析在开始设计塑料模具之前,我们需要对项目需求进行详细的分析。

这包括产品形状、尺寸、材料以及生产要求等。

1. 产品形状根据产品的形状,我们可以确定模具的结构类型。

常见的模具结构包括单腔模具、多腔模具、嵌件模具等。

2. 产品尺寸对于产品尺寸的要求,我们需要考虑到产品的公差范围和精度要求。

根据尺寸要求,我们可以确定模具的材料及加工方式。

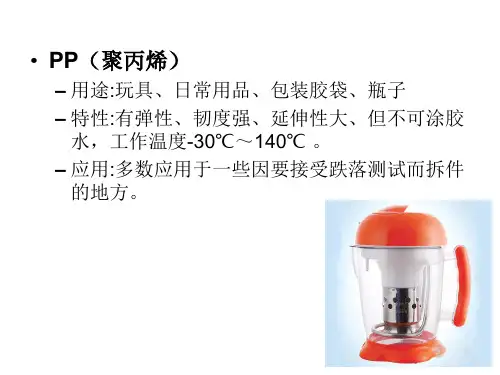

3. 材料选择根据生产批量和产品要求,我们可以选择合适的模具材料。

常见的模具材料包括模具钢、铝合金等。

不同的材料具有不同的强度和耐磨性能。

4. 生产要求根据客户的要求,我们需要考虑到生产效率、模具寿命以及产品表面质量等因素。

这将直接影响到模具的设计和制造过程。

三、塑料模具设计流程根据需求分析阶段的结果,我们可以进行具体的模具设计。

塑料模具设计一般包括以下几个步骤:1. 产品设计在模具设计之前,我们需要通过CAD等设计软件完成产品的三维模型设计。

这将作为模具设计的基础。

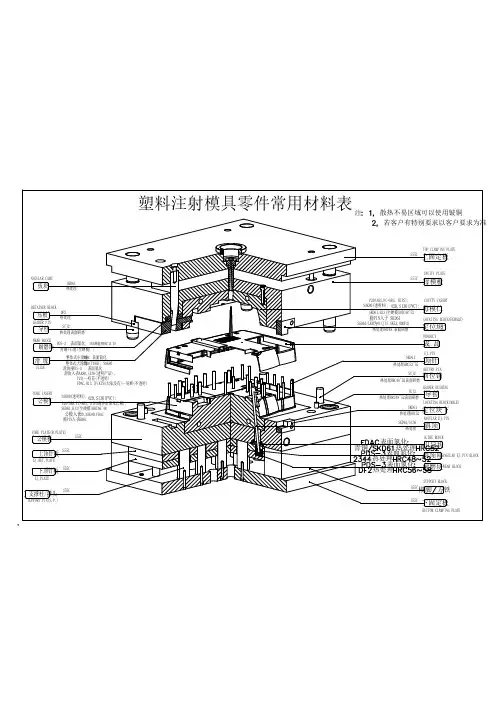

2. 模具结构设计根据产品的形状和尺寸要求,我们可以确定模具的结构。

这包括模具腔体、模具芯、模具副以及模具附件的设计和安装。

3. 模具零件设计根据模具结构设计,我们可以开始设计各个模具零件的具体形状和尺寸。

这包括模具腔体、模具芯、滑块、顶针等零部件。

4. 模具注塑系统设计模具注塑系统是模具设计的重要组成部分。

我们需要考虑到注塑机的规格、熔融物料的流动性以及产品的冷却周期等因素。

5. 模具闭合系统设计模具闭合系统包括模具的开合、顶出及脱模等功能。

我们需要确保模具的闭合性能和稳定性,以及产品的顶出和脱模效果。

四、模具制造与试模在完成设计方案后,我们可以进行模具的制造和试模。

这包括以下几个步骤:1. 材料采购与加工根据设计方案,我们需要采购合适的模具材料,并进行相应的加工和热处理。

19.上頂出板﹕對頂什及堅澆道控制起回位作用。

20.下頂出板﹕對頂針及澆道拉料起定位作用。

21.支撐柱﹕位于承板之后﹐作為補強承板﹐防止變形用。

塑 模 成 型<<模具結構原理及維修保養簡介>>講義一﹑模具結松﹕1.定位環﹕架模時使模具引料接頭與機台噴嘴對正之工具。

2.機器噴嘴與模具主流道相連接之零件。

3.母模板﹕承載母模心之板塊。

4.母模輔助板﹕輔助母模心之板塊。

5.導柱﹕與母模配合定位之零件。

6.導套﹕與公模導朮相配﹐使公母模對正之零件。

7.公模板﹕承載公模心之板塊。

8.公模輔助板﹕輔助公模固定公模心之板塊。

9.公模支承板﹕支承公模板與底板﹐使兩者之間有空間讓頂出板活 動。

10.公模底板﹕使公模固在機台上﹐與公模形成整體之板塊。

11.頂針﹕使產品脫模之零件。

12.公母模心﹕成形面之零件。

13.頂出定位鎖﹕項出析后移動歸位銷。

14.彈簧﹕使頂出板或模板復位。

15.頂出板﹕分上下頂出板﹑固定頂針﹑受力時推動頂針前進。

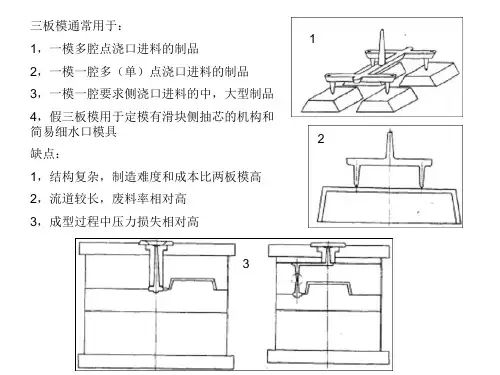

引料接頭定位環母模輔助板 母模 模心下頂出板頂針 導套導柱二﹑模具分類﹕1.按結松分類﹕1.1.三板模﹕由公模﹑母模及脫料板三部分組成。

1.2.兩板模﹕由公模﹑母模兩部分組成。

2.按產品系列分類(以本公司成型模具為例)﹐目前生產之模具有十大系列﹕2.1.ZIF﹕BASE﹑COVER﹑CAM.2.2.R/A SLOT1﹕COVER.SBC.Housing.2.3.R/M﹕DAUL Housing DAUL Pin FILE INE BridgeFOLDABLE BASE ARMA ARMB FASTECK AASLOCKCELERON W/PIN RETERTION MOOULE R/M PIN.2.4.SLOT1:2.5.FSS﹕STANDOFF A/B SUPPORT A/B2.6.HSS﹕BASE TOPBAR2.7. SOJ﹕2.8.BTB:1.0﹑0.8﹑0.635﹑0.62.9.CARD BUS:2.10.PCMCIA﹕三﹑模具組立﹕維修與保養1.模具組立﹕(以兩板模為例)1.1.新模組立前備齊模具組立圖﹐檢驗每件模具零件是否齊全﹐尺寸﹑外觀是否符合要求。

毕业论文(设计)题目:一模多腔的注塑模具结构设计及仿真分析(英文):The Design of Multi-cavity InjectionMould For Multi-way Buttons andSimulation Analysis院别:机电学院专业:机械设计制造与其自动化(CAD/CAM)姓名:学号:指导教师:日期:2011年5月一模多腔的注塑模具结构设计及仿真分析摘要本次设计主要特点是根据MOLDFLOW软件仿真模流分析来指导模具结构的设计。

MOLDFLOW软件模拟塑料熔体在整个注射过程中的充填、冷却及流动情况,确保获得高质量制件。

打破传统模具结构设计的试模、修模等过程,达到降低成本,提高生产率的目的。

在得到仿真分析最佳质量效果的数据、参数之后用来作为模具结构设计的依据。

本次设计主要包括:(1)模流仿真分析注射成型时熔体在型腔中的流动过程非常复杂,与许多因素如聚合物性能、制件结构、温度、压力、时间、模具结构及注射设备等有关。

仿真定量地给出成型过程的成型窗口状态参数(如压力、温度、速度等)。

(2)依据仿真的成型窗口状态参数进行整个注塑模具的结构设计。

如注射机的选择、浇注系统、成型零件、合模机构、脱模机构和冷却系统的设计,绘制模具零件图和装配图等。

关键词:仿真分析;模具设计;一模六腔;PROE建模The Design of Multi-cavity Injection Mould For Multi-way Buttons and Simulation AnalysisABSTRACTThe main features of the design is based on software simulation flow analysis MOLDFLOW to guide the design of die structure. MOLDFLOW software to simulate the injection of plastic melt in the process of filling, cooling and flow, ensuring access tohigh-quality parts. Breaking traditional mold structure design test mode, the process of repair molds, to reduce costs, improve productivity purposes. Obtained the best quality in the simulation results of the data, parameters after the design used as the basis for the mold.The design includes: (1)Moldflow injection molding simulation of melt flow in the cavity is very complex process with many factors. Such as polymer properties, parts structure, temperature, pressure, time, and injection mold structure and other related equipment. Quantitative simulation of the molding window molding process given the state parameters (such as pressure, temperature, speed, etc.). (2) Simulation based on the parameters of the molding window state the structural design of the injection mold. Such as the choice of injection machine, injection system, molded parts, mold bodies, stripping institutions and cooling system design, drawing die part and assembly drawings, etc..Keywords:Simulation Analysis;Mold Design ;Six-cavity Mold;Proe Modeling目录1绪论 (1)1.1 模具工业在国民经济中的地位 (1)1.2我国模具工业的现状 (1)1.3未来模具发展方向 (1)1.4论文的提出及研究意义 (2)2多向按键工艺分析及模具方案的初步确定 (3)2.1塑件的结构和尺寸精度及表面质量分析 (4)2.2塑件的原材料分析 (4)2.3模具方案的初步确定 (6)2.31 模具结构各个部件的分析确定 (6)2.32 总体结构方案的论证和初步确定 (6)3运用MOLDFLOW进行模具结构有限元仿真分析 (7)3.1介绍其功能 (7)3.2 MOLDFLOW分析的流程 (7)3.3应用MOLDFLOW进行分析 (8)3.31 划分产品网格 (8)3.32 选择成型材料 (9)3.33 确定最佳浇口位置 (10)3.34 创建浇注系统及优化 (11)3.35 创建冷却系统及优化 (13)3.36 成型窗口分析 (16)3.37 选择分析类型 (17)3.38 注射工艺参数的优化 (20)4多向按键的注塑模具结构的最终确定 (24)4.1型腔数目及布局的确定 (24)4.2注塑机的选择 (25)4.3分型面的设计 (27)4.4浇注系统的设计 (29)4.41主流道的设计及计算 (29)4.42定位圈 (30)4.43分流道的设计 (30)4.5浇口的设计 (32)4.51浇口形状的分析与确定 (32)4.52浇口位置的确定 (33)4.6排气系统的设计 (34)4.7模架的确定 (34)4.8推出机构的设计 (34)4.81顶杆的设计及计算 (35)4.82复位杆的设计 (36)4.83推板和推杆固定板的设计 (37)4.9合模导向机构的设计 (37)4.10成型零件的设计 (39)4.101计算成型零件的工作尺寸 (40)4.11冷却系统 (42)4.12模具工作原理 (44)5设计总结 (46)参考文献 (47)致谢 (49)附录 (50)1绪论1.1模具工业在国民经济中的地位模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

编号:毕业设计(论文)说明书题目:支承管注射模具设计院(系):机电工程学院专业:机械设计制造及其自动化学生姓名:学号:指导教师单位:机电工程学院姓名:职称:讲师题目类型:☐理论研究☐实验研究☑工程设计☐工程技术研究☐软件开发2014年5月1日摘要模具作为一种成型工具,其设计、制造水平的高低,直接关系到产品的质量与更新换代,是衡量一个国家产品制造水平的重要标志。

支撑管弯头体积较小、内部结构复杂,因而对注射成型模具和成型工艺的要求极高。

支撑管弯头注射模设计制造的最大难点在于成型部件、浇注系统、脱模机构的设计。

然后用Solidworks进行三维实体建模,再进行实体分析,确定出型腔数目,初选出成型设备,确定塑件的摆放位置,然后进行分型面的确定,浇口的确定,确定结构草图,再搭配Solidworks的moldflow可以非常有效的进行模架设计,然后进行抽芯机构,推出机构,复位机构的设计,冷却系统的设计,最后在Solidworks下进行机构模拟分析和校核。

在这过程中经常发现不合理或者干涉的情况,然后分析这些状况产生的原因,然后进行修改,直到最后确定比较合理的方案。

方案出来以后,再利用Solidworks的有限元分析功能对模具的受力部分进行强度校核,这也是Solidworks比较强大的功能之一。

当完全确定没有问题的时候,就进行二维图形的绘制。

在绘制二维图形的时候,运用目前机械行业最有有效的二维图纸绘制方法---由三维转成二维。

这不但在设计的过程思维更加清晰, 把大量经历用于机构的优化和完善,最重要的是大大提高的绘图速度和准确性,这在目前的经济时代是非常重要的。

这套模具最重要的是通过传统和现代二种思维方法来设计的,可以亲身体会出二种方法各自的优缺点,取长补短。

可以让传统工业焕发出新的活力,也提高了大家学习兴趣。

关键词:注塑模具;支撑管弯头;浇注系统;装配工艺;AbstractDie as a tool for molding, its design, manufacture level are of direct bearing on the quality of products and replacement, an important indicator to measure a country's level of manufacturing.Support elbow is of small size and complex internal structure, thus demanding a highly molding technique and injection die. The most difficult parts of Support elbow injection mould design and manufacture are the design of molding part, injection system, stripping structures. after demonstrated, I choose low-pressure polyethylene as the stuff. Second, I use Solidworks to do the three-dimensional sculpting for the entity for the sake of deciding the number of swage, equipment of injection, and the place of produce. Third, I choose the parting line, the gate, the sketch of the machinery, and arranged in pairs or groups imoldflow of Solidworks (in this way, we can design the mold’s carrier with effectively). Next, the machine of take out, fetch, return, and the cool system. The end, I use Solidworks to simulate the machine, besides analyses and check it. In the process, I always find the phenomenon of inconsequence and interference, when this phenomenon happened, I must analyses what’s wrong happened and why. Until I fine the whys, I must modify it. The end, I should decide the rational project. After the project is putted forward, I checked the intension of the pressed part of the mold with FEA of Solidworks. FEA is one of the power functions of Solidworks. After raveling out all problems, I should draw the planar chart. In the process of drawing——transform the three-dimensional chart to planar. In this way, my thinking became very in focus in the process of design, so I spend mostly energy to optimize and consummate the machine, the top-drawer is that we can heighten speed and veracity of drawing. At present, this is very important.In the process of the design, I used traditionary technique and unconventional ways. Compared them, I found their s strongpoint and disadvantage, so I can learn from other’s strong points to offset one's weakness. Improving the traditionary technique, besides improve our’s interest to study machine.Key Words: Injection mold;Support elbow;Pouring system;Assembly process;目录1. 绪论------------------------------------------------------------------------------------------------------------------ 1 1.1国内外发展状况 ----------------------------------------------------------------------------------------------------- 1 1.1.1模具工业的概况-------------------------------------------------------------------------------------------------- 1 1.1.2我国塑料模具工业和技术状况及地区分布 ---------------------------------------------------------- 2 1.1.3我国塑料模具工业和技术的今后的主要发展方向------------------------------------------------ 5 1.1.4注塑模具CAD发展概况及趋势 ---------------------------------------------------------------------------- 5 1.2研究内容---------------------------------------------------------------------------------------------------------------- 7 1.2.1支撑管弯头外形设计 ------------------------------------------------------------------------------------------ 7 1.2.2分析最佳成型工艺 ---------------------------------------------------------------------------------------------- 7 1.2.3模具结构分析和确定 ------------------------------------------------------------------------------------------ 71.2.4模具开合模运动仿真 ------------------------------------------------------------------------------------------ 72.支撑管弯头设计及其成型工艺分析------------------------------------------------------------------ 8 2.1制品结构和形状的设计 ------------------------------------------------------------------------------------------ 8 2.2制品材料的选择 ----------------------------------------------------------------------------------------------------- 9 2.2.1丙烯腈—丁二烯—苯乙烯三元共聚物(ABS) ----------------------------------------------------- 9 2.2.2聚苯乙烯(PS)-------------------------------------------------------------------------------------------------- 9 2.2.3双酚A型碳酸脂(PC)------------------------------------------------------------------------------------- 10 2.3注射工艺选择------------------------------------------------------------------------------------------------------- 12 2.3.1 ABS塑料的干燥------------------------------------------------------------------------------------------------ 12 2.3.2注射压力 ---------------------------------------------------------------------------------------------------------- 12 2.3.3注射温度 ---------------------------------------------------------------------------------------------------------- 12 2.3.4模具温度 ---------------------------------------------------------------------------------------------------------- 132.3.5料量控制 ---------------------------------------------------------------------------------------------------------- 133.模具设计-------------------------------------------------------------------------------------------------------------- 14 3.1型腔数量的确定 --------------------------------------------------------------------------------------------------- 14 3.2注塑机选型 ---------------------------------------------------------------------------------------------------------- 15 3.2.1注射量计算------------------------------------------------------------------------------------------------------- 15 3.2.2注射机型号确定------------------------------------------------------------------------------------------------ 16 3.2.3注射压力校核 --------------------------------------------------------------------------------------------------- 16 3.2.4锁模力校核------------------------------------------------------------------------------------------------------- 17 3.2.5开模行程和模板安装尺寸校核 -------------------------------------------------------------------------- 17 3.3模具浇注系统设计------------------------------------------------------------------------------------------------ 18 3.3.1主流道设计------------------------------------------------------------------------------------------------------- 18 3.3.2分流道-------------------------------------------------------------------------------------------------------------- 183.3.3浇口设计 ---------------------------------------------------------------------------------------------------------- 19 3.4注射模具成型零部件设计------------------------------------------------------------------------------------- 20 3.4.1成型零部件尺寸分析 ---------------------------------------------------------------------------------------- 20 3.4.2塑件收缩率的影响 -------------------------------------------------------------------------------------------- 20 3.4.3成型零件的设计------------------------------------------------------------------------------------------------ 21 3.4.3.1型腔-------------------------------------------------------------------------------------------------------------- 21 3.4.3.2侧型芯 ---------------------------------------------------------------------------------------------------------- 22 3.4.4成型零部件强度校核计算 --------------------------------------------------------------------------------- 23 3.4.5型芯与型腔配合------------------------------------------------------------------------------------------------ 23 3.5脱模机构设计------------------------------------------------------------------------------------------------------- 24 3.6侧向抽芯设计------------------------------------------------------------------------------------------------------- 26 3.6.1机构设计 ---------------------------------------------------------------------------------------------------------- 26 3.6.2确定抽芯距------------------------------------------------------------------------------------------------------- 26 3.6.3抽芯力的计算 --------------------------------------------------------------------------------------------------- 27 3.6.4斜导柱设计------------------------------------------------------------------------------------------------------- 28 3.7导柱导向机构------------------------------------------------------------------------------------------------------- 29 3.7.1结构形式 ---------------------------------------------------------------------------------------------------------- 29 3.7.2导柱结构和技术要求 ---------------------------------------------------------------------------------------- 29 3.7.3导套 ----------------------------------------------------------------------------------------------------------------- 30 3.8模具温度调节系统------------------------------------------------------------------------------------------------ 303.9模具材料-------------------------------------------------------------------------------------------------------------- 314.模具装配工艺 ----------------------------------------------------------------------------------------------------- 33 4.1塑料模具的装配基准 -------------------------------------------------------------------------------------------- 33 4.2塑料模具的总装配程序 ---------------------------------------------------------------------------------------- 33 4.3塑料模具装配时注意事项------------------------------------------------------------------------------------- 34 4.4空心球柄模具装配工艺 ---------------------------------------------------------------------------------------- 34 结语--------------------------------------------------------------------------------------------- 错误!未定义书签。