模具结构与注塑模设计(doc 11页)

- 格式:doc

- 大小:2.83 MB

- 文档页数:11

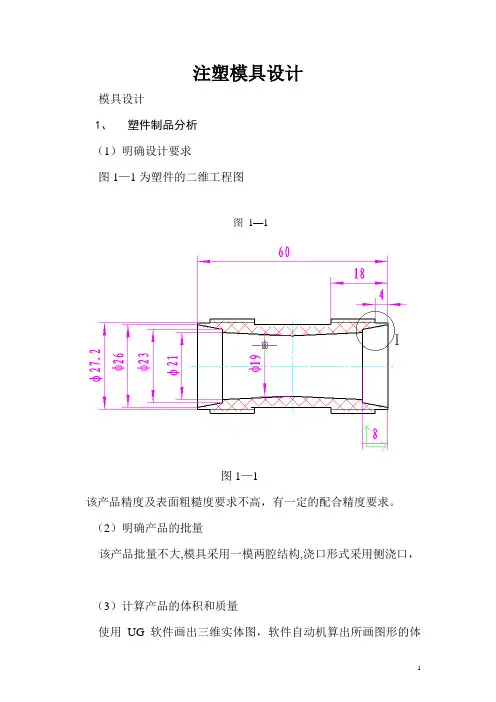

注塑模具设计模具设计1、塑件制品分析(1)明确设计要求图1—1为塑件的二维工程图图1—1图1—1该产品精度及表面粗糙度要求不高,有一定的配合精度要求。

(2)明确产品的批量该产品批量不大,模具采用一模两腔结构,浇口形式采用侧浇口,(3)计算产品的体积和质量使用UG软件画出三维实体图,软件自动机算出所画图形的体积。

通过计算得塑件的体积V塑=13.85cm3塑件的质量M塑=ρV塑=1.04×13.85=14.4g式中ρ---塑料的密度,g/cm3.流道凝料的质量m2还是个未知数,可按塑件质量的0.6倍来估算。

浇注系统的质量M浇=ρV浇=8.6g浇注系统的体积V浇=8.30cm3.故V总= 2×V塑+V浇= 2×13.85cm3 +8.30cm3.= 36cm3 M总=2×M塑+M浇=2×14.4g+8.6g= 43g2.注塑机的确定选择注射机型号 XS—ZY—250主要技术规格如下:螺杆直径:65mm注射容量:250cm3注射压力:1300MPa锁模力:1800kN最大注射面积:500cm3模具厚度:最大350mm最小250mm模板行程:350mm喷嘴:球半径 18mm孔直径4m定位孔直径:125mm顶出:两侧孔径 40mm两侧孔距 280mm3.浇注系统的设计(1)主流道形式浇注系统是指模具从接触注射机喷嘴开始到型腔未知的塑料流动通道,起作用是使塑料熔体平稳且有顺序的填充到型腔中,并在填充和凝固过程中把注射压力充分传递到各个部位,已获得组织机密、外形清晰地塑件。

浇注系统可分为普通浇注系统和无流道凝料系统。

考虑浇注系统设计的基本原则:适应塑料的成型工艺性、利于型腔内气体的排出、尽量减少塑料熔体的热量和压力损失、避免熔料直冲细小型芯、便于修正和不影响塑件外观质量、便于减少塑料损失和减小模具尺寸等。

根据模具主流道与喷嘴的关系: R 2= R 1+(1~2)㎜ D=d+(0.5~1)㎜. 取主流道球面半径R=20㎜, 取主流道小端直径D =Φ5㎜, 球面配合高度h=3-5mm 取h=4 mm主流道长度 有标准模架结合该模具的结构,取L=85mm为了便于将凝料从主流道中拔出,将主流道设计成圆锥形,其斜度为1°~3°d—喷嘴直径 1~5.00+=d d 40=d 5=d2o=α R=10(2)分流道的设计分流道在多型腔模具中是必不可少的,它起连接主浇道和浇口的作用。

注塑模具原理及结构知识讲解2017-01-02注塑模基本组成?注塑模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。

在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。

?模具的结构虽然由于塑料品种和性能、塑料制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。

模具主要由浇注系统、调温系统、成型零件和结构零件组成。

其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。

?浇注系统是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。

成型零件是指构成制品形状的各种零件,包括动模、定模和型腔、型芯、成型杆以及排气口等。

一.浇注系统?浇注系统又称流道系统,它是将塑料熔体由注射机喷嘴引向型腔的一组进料通道,通常由主流道、分流道、浇口和冷料穴组成。

它直接关系到塑料制品的成型质量和生产效率。

?1.主流道?????它是模具中连接注射机射嘴至分流道或型腔的一段通道。

主流道顶部呈凹形以便与喷嘴衔接。

主流道进口直径应略大于喷嘴直径(O.8mm)以避免溢料,并防止两者因衔接不准而发生的堵截。

进口直径根据制品大小而定,一般为4-8mm。

主流道直径应向内扩大呈3°到5°的角度,以便流道赘物的脱模。

?2.冷料穴???? ? 它是设在主流道末端的一个空穴,用以捕集射嘴端部两次注射之间所产生的冷料,从而防止分流道或浇口的堵塞。

如果冷料一旦混入型腔,则所制制品中就容易产生内应力。

冷料穴的直径约8一lOmm,深度为6mm。

为了便于脱模,其底部常由脱模杆承担。

脱模杆的顶部宜设计成曲折钩形或设下陷沟槽,以便脱模时能顺利拉出主流道赘物。

? ? ? ? ? ? ? ? ? ? ? ? ? ? ?3.分流道?????它是多槽模中连接主流道和各个型腔的通道。

本科毕业设计(论文) 题目:塑料端盖注射模设计塑料端盖注射模设计摘要随着社会的发展,不同品种和功能的塑料的出现,塑料产品与我们的日常生活越来越密切。

塑料模具设计对生产与生活也越来越重要。

本次毕业设计的课题为塑料端盖注塑模具设计,主要在对塑件从材料上进行工艺分析,确定分型面及型腔数;完成浇注系统的设计,浇口采用侧浇口;抽芯机构采用斜导柱实现塑件的侧孔成型;脱模机构采用顶杆推出。

同时通过合理地选择注射机并对注塑压力、最大注塑量、锁模力、开模行程等相关方面进行校核,进一步保证设计的合理型,并设计温度调节系统和阐述模具装配等方面。

本次设计完成了塑料端盖的生产,此次设计不仅结构简单,生产效率高,而且运动可靠生产成本低。

最重要的是适用于人们的生活中。

关键词:端盖注塑模具;分型面;注塑模具;注射机Plastic end cap injection mold designAbstractWith the development of society different varieties and function plastic appearance in our lives, plastic productions have closer to our daily lives. Plastic mold design is more and more important to the production and life.The topic of this graduation design for the plastic end cover injection mold design, mainly in based on the analysis of the molding for plastic parts are made from the raw material analysis, forming characteristics, parting surface selection, the design of the gating system, cooling system design, the core and cavity structure design, launch reset structure design, design of side core-pulling mechanism and the design of steering mechanism and other aspects detailed in this paper, the design of the end cover injection mold process. At the same time, through the rational selection of the injection machine and check the injection pressure, the maximum injection quantity, clamping force, mold opening stroke and other related aspects, further ensuring reasonable design, and design the temperature control system and elaborated the mold assembly.This design completed the production of plastic end cover, it not only has simple structure, but also has high production efficiency and the movement is reliable low production cost.The most important it is suitable for people's life.Key Words:cover injection mold;lateral core-pulling;parting surface;injection mold;injection machine主要符号表公P 公称压力 0P 注射压力v 公最大注射量 S 收缩率v q 体积流量 'α锁紧块的斜角α斜导柱倾斜角 S 机开模行程max S 最大收缩率 S 模具制造公差z δ模具制造公差 c δ模具磨损量3h 传热膜系数 d 斜导柱直径S 抽抽芯距 []σ材料的许用应力max H 模具最大闭合高度 min H 模具最小闭合高度P 导滑槽施加的压力 Q 总模具型腔的总热量i t 流道中各段流程的厚度 A 塑件包紧型芯的侧面积L 斜导柱的有效工作长度 i L 流道中各段流程的长度p 塑件对型芯产生的单位正压力[]δ为脱模板中心允许的最大变形量1F 斜导柱与滑块之间的摩擦阻力2F 导滑槽与滑块之间的摩擦阻力目录摘要 (I)Abstract (II)主要符号表 (III)1绪论 (V)1.1塑料的发展 (1)1.2塑料模具发展 (1)1.2.1国内外注塑模具的发展现状 (1)1.2.2国内外注塑模具的发展趋势 (2)1.3本文主要设计内容 (2)2 塑件材料及工艺的分析 (4)2.1PA1010基本特性 (4)2.2PA1010成型工艺分析 (4)2.3塑件结构分析 (4)2.4塑件尺寸及精度分析 (5)2.5塑件表面质量分析 (5)2.6塑件厚度分析 (5)2.7塑件的体积和质量 (6)3 塑件在模具中的布局 (7)3.1型腔数目的确定 (7)3.2型腔的分布 (7)3.3分型面设计 (7)3.3.1分型面的分类 (7)3.3.2分型面的选择原则 (7)4 浇注系统的设计 (9)4.1浇注系统设计的组成及要求 (9)4.2主流道设计 (9)4.3分流道设计 (10)4.3.1分流道设计要点 (10)4.3.2分流道的形状和尺寸 (11)4.3.3分流道的表面粗糙度 (11)4.4浇口设计 (11)4.4.1浇口的作用 (12)4.4.2浇口的截面形状和尺寸 (12)4.4.3浇口位置的选择 (13)4.5冷料穴的设计 (13)4.6拉料杆的设计 (14)5 成型零件的结构设计 (15)5.1成型零件的结构形式及设计 (15)5.1.1凹模结构设计 (15)5.1.2型芯结构设计 (16)5.2成型零件工作尺寸的计算 (16)5.2.1影响塑件尺寸精度的因素 (16)5.2.2模具成型零件的工作尺寸计算 (17)6 结构零部件设计 (18)6.1注射模架的选取 (20)6.2垫块的设计 (20)6.3合模导向机构的设计 (20)6.3.1导柱的设计 (20)6.3.2导套设计 (21)7 侧向分型与抽芯机构的设计 (22)7.1斜导柱的设计 (22)7.1.1斜导柱的形状及技术要求 (22)7.1.2斜导柱的倾斜角 (22)7.1.3斜导柱的长度 (22)7.1.4斜导柱的受力分析与直径计算 (23)7.2滑块的设计 (24)7.3导滑槽的设计 (24)7.4滑块定位装置 (25)7.4.1滑块定位装置的作用 (25)7.4.2结构形式 (25)7.5楔紧块 (25)7.6成型斜顶杆的设计 (22)8 推出机构设计 (23)8.1推出方式的选取 (23)8.2推出力计算 (23)8.3推出机构设计 (24)8.3.1推杆推出机构设计 (24)8.3.2推出机构导向与复位 (29)9 注射机的型号和规格选择及校核 (27)9.1初选注射机规格 (27)9.2注射机工艺参数校核 (27)9.2.1最大注射量的校核 (27)9.2.2注射压力的校核 (28)9.2.3锁模力的校核 (28)9.3注射机安装部分与模具相关尺寸校核 (28)9.3.1喷嘴尺寸校核 (28)9.3.2定位圈尺寸校核 (29)9.3.3最大最小模厚校核 (29)9.3.4开模行程校核 (29)10 冷却系统的设计 (30)10.1冷却装置设计要点 (30)10.2冷却回路布置 (30)11 模具的分析及保养 (31)11.1模具的经济效益分析 (30)11.2模具的保养 (30)12 结论 (31)参考文献 (37)致谢 (33)毕业设计(论文)知识产权声明 (39)毕业设计(论文)独创性声明 (40)1绪论1.1塑料的发展现代工业的飞速发展为素有“工业之母”美誉的模具工业带来前所未有的发展机遇,而模具材料的应用在模具制造中起举足轻重的作用。

绪论模具作为重要的生产工艺装备,在现代工业的规模生产中日益发挥着重在作用;通过模具进行产品生产具有优质、高效、节能、节材、成本低等显著特点,在汽车、机械、电子、轻工、家电、通信、军事和航空航天等领域获得了广泛应用,对塑料模具的需求越来越大,对产品质量要求越来越高,用不可代替;塑料模具是当今工业生产中利用特定的形状,通过一定的方式来成型塑料制品的工艺装配或工具,它属于型腔模的范畴;通常情况下,塑件质量的优劣及生产效率的高低,其模具的因素约占80%,然而模具的质量好坏又直接与模具的设计与制造有很大的关系随着国民经济的领域的各个部门对塑件的品种和产量需求愈来愈大,产品更新换代周期也和质量提出了更高的要求,这就促使塑料模具设计和制造技术不断向前发展,从而也推动了塑料工业以及机械加工工业的告诉发展,可以说,模具技术,特别是设计与制造大型,精密,长寿命的模具技术便成为衡量一个国家机械制造水平的重要标志;模具在世界上占有的比列大,我作为一个学模具专业的学生,应在学完所学的知识之后来很好的进行模具设计;我们进行设计之前,不许具备机械制图,公差与技术测量,机械原理及零件,模具材料及热处理,模具制造技术,塑料制品成型工艺及模具设计等方面必要的基础知识和专业知识,并且通过教学和生产实习,初步了解塑料制品的生产过程,熟悉多种塑料模具的典型结构;近几年来,我国模具工业的技术水平已取得了很大的进步,但总体上与工业发达的国家相比仍有较大的差距;例如,精密加工设备还很少,许多先进的技术如CAD/CAE/CAM技术的普及率还不高,特别是大型、精密、复杂和长寿命模具远远不能满足国民经济各行业的发展需要;纵观发达国家对模具工业的认识与重视,我们感受到制造理念陈旧则是我国模具工业发展滞后的直接原因;模具技术水平的高低,决定着产品的质量、效益和新产品开发能力,它已成为衡量一个国家制造业水平高低的重要标志;目前,我国模具工业的当务之急是加快技术进步,调整产品结构,增加高档模具的比重,质中求效益,提高模具的国产化程度,减少对进口模具的依赖;现代模具技术的发展,在很大程度上依赖于模具标准化、优质模具材料的研究、先进的设计与制造技术、专用的机床设备,更重要的是生产技术的管理等;21世纪模具行业的基本特征是高度集成化、智能化、柔性化和网络化;追求的目标是提高产品的质量及生产效率,缩短设计及制造周期,降低生产成本,最大限度地提高模具行业的应变能力,满足用户需要;在科技发展中,人是第一因素,因此我们要特别注重人才的培养,实现产、学、研相结合,培养更多的模具人才,搞好技术创新,提高模具设计制造水平;在制造中积极采用多媒体与虚拟现实技术,逐步走向网络化、智能化环境,实现模具企业的敏捷制造、动态联盟与系统集成;模具类型塑料模具分类的方法很多,按照塑料制作的成型方法不同可分为以下几类:注射模,压缩模,挤出模,压注模;本次设计主要是注射模,又叫注塑模,注射成型是根据金属压铸成型原理发展起来的,首先将粒状或粉末状的塑料原料加入到注射机的料筒中,经过加热熔融成粘流态,然后在柱塞或螺杆的推动下,以一定的流速通过料筒前端的喷嘴和模具的浇注系统,注射入闭合的模具型腔中,经过一定的时间后,模具在模内硬化成型,近几年来,热固性塑料注射成型的应用也在逐渐增加;塑料制件主要是靠成型模具获得的,而它的质量是靠模具的正确结构和模具成型零件的正确形状,精确尺寸及较低的表面粗糙度来保证的;由于塑料成型工艺的飞速发展,模具的结构也日益趋于多功能和复杂化,这对模具的设计工作提出了更高的要求;虽然模具制作的质量与许多因素有关,但合格的塑料制作首先取决于模具的设计与制造的质量,其次取决与合理的成型工艺;塑料成型加工技术发展很快,塑料模具的各种结构也在不断的创新,我们在学习成型的同时,还应注意了解塑料模具的新技术、新工艺和新材料的发展动态,学习和掌握新知识,为振兴我国的塑料成型加工技术做出贡献;塑料成型工艺分析1、制品的分析制品的设计要求本次设计制品的用途是线盒盖,该制品结构形状较简单,形状尺寸小,壁厚均匀,基本对称,精度要求中等;制品的生产批量本制品为大批量生产,为了缩短周期,提高生产率,制品使用一模四腔和全自动化生产,浇口形式可采用侧浇口;该塑件很小,壁不厚,因此只采用一个点进料,都可以满足充满型腔,利用模具的顶出机构,将制品推出模腔,再利用拉料杆和二次脱模机构使制品流道凝料脱落;为了提高生产率,制品在模具中直接成型;制品成型设计该制品使用二次分型机构,采用点浇口形式,虽然其他的浇口形式还有直接浇口、侧浇口、扇形浇口、薄片式浇口、环行浇口、轮辐浇口、爪形浇口、潜伏浇口、护耳浇口等,但他们都不容易在开模时实现自动切断,而点浇口就具有这个优点,而且其留于塑件的疤痕较小,不影响塑件外观;2、注射成型工艺的设计塑料制品分析本制品采用ABS为原料苯乙烯—丁二烯—丙烯氰共聚物;ABS主要技术指标:表1-1 热物理性能表1-2 力学性能表1-3 电气性能1无定性料,流动性中等,比聚苯乙烯、AS差,但比聚氯乙烯好,溢边值为0.04 mm左右;2吸湿性强,必须充分干燥,表面要求光泽的塑料须经长时间的预热干燥;3成型时宜取高料温,但料温过高易分解分解温度≥250℃,对精度较高的塑料,模温宜取50~60℃,对光泽要求较高的耐热塑料模温宜取注射压力高于聚苯乙烯;用柱塞式注射机成型时,料温为60~80℃,180~200℃,注射压力为1000~1400MPa,用螺杆式注射机成型时,料温为160~220℃,注射压力为700~1000×10MPa;4 ABS的其他成型工艺参数注射机类型:螺杆式制品收缩率:~%预热温度:80~85℃时间:2~3 h料筒温度:后段 150~170℃中段 165~180℃前段180~200℃喷嘴温度:170~180℃模具温度:50~80℃注射压力:60~100 MPa成型时间:注射时间20~90 s 保压时间0~5 s冷却时间20~120 s 总周期50~220 s螺杆转速:30 r/min适用注射机类型:螺杆、柱塞均可后处理方法:红外线灯、鼓风烘箱温度70℃时间2~4 h制品成型方法及工艺流程本制品采用注射成型,工艺流程包括模前准备,模塑成型和后处理及二次加工工艺流程步骤如下:1预热ABS吸湿性强,必须充分干燥,表面要求光泽的塑料须经长时间的预热干燥;2注射注射过程包括加料、塑化、注射冷却和脱模几个步骤;加料由于注射成型是一个间歇过程,因而须定量加料,以保证操作稳定,塑料塑化均匀,最终获得良好的塑件;加料过多;受热的时间过长等容易引起物料的热降解,同时注射及功率损耗增多;加料过少,料筒内缺少传压介质,型腔中塑料融化压力降低,难于补料,容易引起塑件出现收缩、凹陷、空洞等缺陷;塑化加入的塑料在料筒中进行加热,由固体颗粒转化成粘流态,并且受到良好的剪切力作用;通过料筒对物料加热,使聚合物分子松弛,出现由固体向液体转变;一定的温度使塑料得到变形、熔融和塑化的必要条件,螺杆的剪切作用能在塑料中产生更多的摩擦热,促进了塑料的塑化,因而螺杆式注射机对塑料的温度尽量均匀一致,还有使热分解物的含量达到最小值,并且能提供上述质量的足够的熔融塑料以保证产生连续并顺利的进行,这些要求与塑料的特性、工艺条件的控制及注射机的塑化装置的结构等密切相关;注射不论何种形式的注射机,注射的过程可分为充模,保压倒流,浇口冻结后的冷却和脱模等几个阶段;塑件的后处理注射成型的塑件经脱模或机械加工之后,常需要进行适当的后处理以消除存在的内应力,改善塑件的性能和提高尺寸稳定性;其主要方法是退火和调湿处理;退火处理是将注射塑件在定温的加热液体介质或热烘箱中静置一段时间,塑料制件的氧化,加快吸湿平衡速度的一种处理方法,其目的是使制作的颜色、性能以及尺寸得到稳定;本次设计采用退火后处理;工艺流程图解:成型工艺条件注射成型的核心问题,就是采用一切措施得到塑化良好的塑料;熔体,并把它注射到型腔中去,在控制条件下冷却定型,使塑件;达到所要求的质量,影响注射成型工艺的重要参数是塑化流动和;冷却的温度、压力以及影响的各个作用时间;1注射成型过程需要控制的温度有料筒温度,喷嘴温度和模具温度等;前两个温度主要影响塑件的塑化和流动,而后一个温度主要是影响塑件的流动和冷却,料筒温度的选择与各种塑料的特性有关;每种塑料都具有不同的粘流态温度,为了保证塑件溶体的正常流动不使物料发生质分解,料筒最合适的温度范围应在粘流态温度和热分解温度之间;柱塞式和螺杆式柱塞注射机由于其塑化过程不同,因而选择料筒也不同,通常后者选择的温度低一点,料筒温度在70~93℃之间,喷嘴温度稍低于料筒温度,在65~90℃之间,模温在要求塑件光泽时控制在60~80℃之间;2压力包括塑化压力和注射压力两种,他们直接影响塑料的塑化和塑料质量;塑化压力是指背压,是指采用螺杆式注射机时,螺杆头部熔体在螺杆转动后退时所受到的压力,塑化压力在保证塑件质量的前提下越低越好,其具体数值时随所用塑料的品种而异的,但通常很少超过20MP,注射压力是指柱塞式螺杆头部对塑件熔体所施加的压力;在注射机上常用表压指示注射压力的大小,一般在40~130MP之间;其作用式克服塑料熔体从料筒流向型腔的流动阻力,给予熔体一定的充型速率以及对熔体进行压实等;3完成一次注射成型过程所需要的时间称成型周期,成型周期直接影响到劳动生产率和注射机使用率,因此在生产中,在保证质量的前提下,尽量缩短成型周期中各个阶段的有关时间,一般生产中,充模时间为3~5S,保压时间为20~25S,冷冲压时间一般在30~120S;3 注射机的选用注射机的选用包括两方面的内容:一是要确定注射机的型号,使塑料、塑件、注射模、注射工艺等所要求的注射机的规格参数点在所选注射机的规格参数可调范围之内,即要满足所需的参数在额定的范围之内;二是调整注射机的技术参数至所需的参数点;注射机的两种类型的优缺点采用卧式注射机的优点是注射部分和锁模部分在同一水平线上,工作位置低,操作方便,稳定性好,顶出后塑件可以自动脱落,是应用广泛的注射机,适用于大、中、小个各型注射机,但唯一的缺点是占地面积大;采用立式注射机的优点是占地面积小,缺点是操作位置高,对于注射量大的注射机,势必使注射机高度增加,操作台升高,操作不方便,注射机的工作稳定性也减小;因此,立式注射机多限于小型注射机;选用注射机按流量选择注塑机,选择SZ—40/32立式注射机,表为该注射机的技术参数;模具结构的设计1、塑件成型位置及分型面的选择分型面即打开模具取出塑件或取出浇注系统凝料的面,分型面的位置影响着成型零部件的结构形状,型腔的排气情况也与分型面的开设密切相关;分型面的选择应注意以下几点:1不影响塑件外观,尤其是对外观有明确要求的制品;2有利于保证塑件的精度要求;3有利于模具加工,特别是型腔的加工;4有利于浇注系统、排气系统、冷却系统的设计;5便于制件的脱模,尽量使塑件开模时留在动模一边.6分型面应有利于侧向抽心;7分型面应取塑件尺寸最大处;8拔模斜度小或塑件较高时,为了便于脱模,可将分型面选在塑件的中间部位;2、型腔的排列形式及流道布局的确定型腔数目确定方法常见的有四种:1根据经济性确定型腔树木2根据注射机的额定锁模力确定型腔树木3根据注射机的最大注射量确定型腔数目4根据制品精度确定型腔数目对于高精度制品,由于多型腔模具难以使各型腔的成型条件均匀一致;故通常推荐型腔数目不超过6个,本设计为四型腔注射模;型腔数量的确定该制品精度要求不高,属于小零件,又要大量的生产,为了考虑生产效率和模具制造费用低点,给公司带来更多的效益,因此本设计初步拟定于一模八腔模具的形式生产;根据注射机的最大注射量确定型腔数目,即只要满足下式,就符合要求 210.8G W n W -≤ 式中:n —型腔数目G —注射机的最大注射量,g ;W 1—单个制品的质量,g ;W 2—浇注系统的质量,g ;210.8G W W -0.8600.910.64 1.421.4228.36⨯⨯-⨯⨯== 28.36>4,因此一模四腔符合要求;型腔的排列在设计时要注意以下几点1尽可能采用平衡式排列确保制品的质量的均一和稳定2型腔布置与浇口开设部位应力求对称,以便防止模具承受偏载而产生溢料现象,尽量使型腔排的紧凑,以便减少模具的外形尺寸;该塑件侧面有一个梯形槽,需要有侧向抽心,为了便于抽心及节省流道凝料,因此采用下列的型腔排列及流道布局;型腔的排列及流道布局3、 浇注系统的设计浇注系统通常由主流道 分流道 浇口料穴等组成;浇注系统是塑料容体由注射机的喷嘴向模具型腔的流动通道;因此它应该保证容体迅速顺利有序地充满型腔各处,获得外观清晰,内在优良的塑料件;对于浇注系统设计的具体要求有:①重点考虑型腔布局;②热量及压力损失要小,为此浇注系统流程应尽可能短,截面尺寸应尽可能大,弯折尽量少,表面粗糙度要低;③均衡进料,即分流道尽可能采用平衡式布置;④塑料耗量要少,满足各型腔充满的前提下,浇注系统容积尽量小,以减少塑料耗.⑤消除冷料,浇注系统应能收集温度较低的“冷料”;⑥排气良好;⑦防止塑件出现缺陷,避免熔体出现充填不足或塑件出现气孔、缩孔、残余应力;⑧保证塑件外观质量;⑨较高的生产效率;⑩塑料熔体流动特性;4、主流道的设计主流道是指连接注射机喷嘴与风流道或型腔的进料通道;负责将塑料溶体从喷嘴引入模具,其形状,大小直接影响塑料的流速及填充时间;主流道是塑料容体进入模具型腔时经过的部分,它将注射机的喷嘴注出的塑料容体导入分流道或型腔;其形状为圆锥形,便于容体顺利地向前流动,开模时主流道凝料又能顺利拉出来;主流道的尺寸直接影响到塑料容体的流动速度和充填时间;由于主流道要与高温塑料和喷嘴反复接触和碰撞,通常不直接开在定模板上,而是将它单独设计成主流道衬套镶入定模板内;主流道的尺寸①半锥角一般在1°~3°内选取,主流道带锥度是为了在模具打开时使主流道凝料容易脱离定模;本设计选取锥度为3°;②主流道径向尺寸的小端与喷嘴连接的一端应大于喷嘴口孔径~㎜;当主流道与喷嘴同轴度有偏差时,可以防止主流道凝料不易从定模一侧拉下来;D=d+~1㎜式中:d—注射机喷嘴口直径D—浇口套进料口直径③凹球面半径R应比喷嘴球径1R大1~2㎜,可以;保证注射过2程中喷嘴与模具紧密接触,防止两球面之间产生间隙而使容体充入这间隙中,妨碍主流道凝料顺利从定模上拉出;④主流道内壁的表面粗糙度R在以下,主流道的长度L一般根据a模板的厚度而定,为了减少压力损失和物料损耗;应尽可能减少主流道的长度,一般控制在60mm以内;主流道出口处的圆角半径较小,一D般取r=18⑤主流道上开设浇口套;将主流道开设在一个专用零件主流道衬套上而不是直接加工在定模板上的方法较好,因为主流道的表面粗糙度和硬度要求一般都比定模板高,可以选用较好的钢材;损坏后也容易更换,一般选用T8或T10制作,淬火硬度为50~55HRC,浇口套的形式如下图a b c e f g浇口套的形式(a)是浇口套和定位圈做成一体,仅适用于小型模具;(b)采用螺钉将定位圈和定模座板连接,防止浇口套受容体的反压力而脱出,是常用结构;(c)用定位圈的凸肩将其压在注射机的固定板下,当浇口套端面尺寸较小时,仅靠注射机喷嘴的推力就能将浇口套压紧,也是常用结构;(d)通过浇口套上挖出凹坑来减少主流道的长度;(e)直接在定模座板上开主流道,适用用于小型模具的小批生产,上述几种情况适用与注射机为球面的情况;(f)用于喷嘴头为平面的结构,优点是接触面积大,密封好容体不外溢,缺点是对注射机的精度要求很高;本设计采用b图的结构5、分流道的设计分流道是指主流道与模具型腔浇口之间的一段流道,在多型腔或单型腔多浇口塑件尺寸大时应设置分流道,分流道是指主流道末端与浇口之间这一段塑料熔体的流动通道;它是浇注系统中熔融状态的塑料由主流道流入型腔前,通过截面积的变化及流向变换以获得平稳流态的过渡段;因此分流道设计应满足良好的压力传递和保持理想的充填状态,并在流动过程中压力损失尽可能小,能将塑料熔体均衡地分配到各个型腔;分流道的布置常用塑料的分流道直径列于下表,由表可见,对于流动性极好的塑料,当分流道很短时,其直径可小到2mm左右;对于流动性差的塑料,分流道直径可以大到13mm;大多塑料所用分流道的直径为6mm~10mm;在多型腔模具中分流道的布置中有平衡式和非平衡式;平衡式布置是指分流道到各型腔浇口的长度、断面形状、尺寸都相等的布置形式;它要求各对应部分的尺寸相等,这种布置可实现均衡送料和同时充满型腔的目的,使成型的塑件力学性能基本一致;但是这种布置使分流道较长;非平衡式布置是指分流道到各个型腔浇口的长度相等的布置;这种布置使塑料进入各个型腔有先后顺序,因此不利于均衡送料,但对型腔数量多的模具,为不使流道过长,也常采用;为了达到同时充满型腔的目的,各个浇口的断面尺寸要制作得不相同,在试模的时候要多修改才能实现;a b分流道的平衡布置示意图分流道的非平衡布置示意图本设计中为了成型的塑件力学性能基本一致,采用图a结构,分流道的平衡布置;6、浇口的设计浇口亦称进料口,是连接分流道与型腔的通道,除直接浇口外,它是浇注系统中截面最小的部分,但却是浇注系统的关键部分,浇口的位置、形状及尺寸对塑件性能和质量的影响很大;浇口的主要作用:➢型腔充满后,熔体在浇口处首先凝结,防止其倒流;➢易于切除浇口尾料;➢对于多型腔模具,用以控制熔接痕的位置;当塑料熔体通过浇口时,剪切速率增高,同时熔体的内摩擦加剧,使料流的温度升高,黏度降低,提高流动性能,有利于充型,但是浇口尺寸过小会使压力增大,凝料加快,补缩困难,甚至形成喷射现象, 影响塑件质量;浇口类型的选择浇口是典型的矩形截面浇口,有以下优点:①浇口的位置一般都在分型面上,从塑件的外侧进料;②塑件容易形成熔接纹、缩孔,凹陷等缺陷,注射压力损失较大,对壳体件排气不良;③截面形状简单,加工方便;④位置选择灵活,去除浇口方便,痕迹小;⑤广泛用于两板式多型腔模具以及断面尺寸较小的塑件;本设计采用侧浇口的结构形式;浇口位置的选择模具设计时,浇口的位置及尺寸要求比较严格,初步试模后还需进一步修改浇口尺寸,无论采用何种浇口,其开设位置对塑件成型性能及质量影响很大,因此合理选择浇口的开设位置是提高质量的重要环节,同时浇口位置的不同还影响模具结构;总之要使塑件具有良好的性能与外表,一定要认真考虑浇口位置的选择,通常要考虑以下几项原则:①避免制件上产生喷射等缺陷②浇口应开设在塑件截面最厚处;③有利于塑件熔体流动;④有利于型腔排气;⑤考虑塑件使用时的载荷状况;⑥减少或避免塑件的熔接痕;⑦考虑分子取向对塑件性能的影响;⑧考虑浇口位置和数目对塑件成型尺寸的影响;⑨防止将型芯或嵌件挤歪变形;下图为本设计塑所选的浇口位置浇口位置浇注系统的平衡对于中小型塑件的注射模具己广泛使用一模多腔的形式,设计应尽量保证所有的型腔同时得到均一的充填和成型;一般在塑件形状及模具结构允许的情况下,应将从主流道到各个型腔的分流道设计成长度相等、形状及截面尺寸相同型腔布局为平衡式的形式,否则就需要通过调节浇口尺寸使各浇口的流量及成型工艺条件达到一致,这就是浇注系统的平衡;显然,我们设计的模具是平衡式的,即从主流道到各个型腔的分流道的长度相等,形状及截面尺寸都相同;7、冷料穴的设计冷料穴的作用是储存因两次注射间隔而产生的冷料头以及塥体流动的前锋冷料,以防止溶体冷料进入型腔;冷料穴一般设在主流道的末端,冷料穴底部常作成曲折的钩行或下陷的凹槽,使冷料穴兼有分模时将主流道衬套中拉出,并留在动模一侧的作用;在完成一次注射循环的间隔,考虑到注射机喷嘴和主流道入口这一小段熔体因辐射散热而低于所要求的塑料熔体的温度,从喷嘴端部到注射机料筒以内约10-25mm的深度有个温度逐渐升高的区域,这时才达到正常的塑。

圆形塑件盖塑料模具设计目录第一部分前言(1)第二部分设计任务书(2)第三部分塑件成形工艺分析(4)第四部分分型面的选择(6)第五部分注射机的初选(8)第六部分模具的结构分析与设计(9)第七部分成型零件的设计(12)第八部分浇注系统的设计(23) 第九部分成型设备的选择及校核(30)第十部分成型工艺参数的确定(32)第十一部分模具特点和工作原理(34)第十二部分设计小结(37) 第十三部分参考资料(38)前言一个学期的课程即将结束,为检验这一个学期以来对于塑料模设计的学习效果,综合检测理论在实际应用中的能力,除了平时的考试、实验测试外,更重要的是理论联系实际,即我们将努力认真的完成此次课程设计,我们的课程设计题目为:手轮注塑模具设计。

本次课程设计课题来源于生产实际,应用广泛,但成型难度相对较难,模具结构相对复杂,对我们初学模具设计的学生是一个很好的考验。

它能加强对塑料模具成型原理的理解,同时锻炼对塑料成型模具的设计和制造能力。

本次设计以手轮注塑模具为主线,综合了成型工艺分析,模具结构分析,最后是模具的设计计算等一系列模具设计的所有过程。

能很好的达到学以致用的效果。

在设计该模具的同时总结了以往模具设计的一般方法、步骤,模具设计中常用的公式、数据、模具结构及零部件。

把以前学过的基础课程融汇到综合应用本次设计当中来,所谓学以致用。

在设计中除使用传统方法外,同时使用了AutoCAD、SolidWorks等软件。

本次课程设计得到了廖秋慧老师和张效迅老师的关心指导。

正因为老师的悉心指导和帮助,我们才得以解决一个又一个难题,最后完成课程设计,在此谨代表小组全体同学向老师表示感谢。

由于实际经验和理论技术有限,设计的错误和不足之处在所难免,希望各位老师和同学批评指正。

一、设计任务书1.1课程设计目的本课程设计的目的是使我们在学完《塑料模具设计》课程之后,巩固和加深对塑料模有关理论的认识,提高设计计算、制图和查阅参考资料的能力。

19.上頂出板﹕對頂什及堅澆道控制起回位作用。

20.下頂出板﹕對頂針及澆道拉料起定位作用。

21.支撐柱﹕位于承板之后﹐作為補強承板﹐防止變形用。

塑 模 成 型<<模具結構原理及維修保養簡介>>講義一﹑模具結松﹕1.定位環﹕架模時使模具引料接頭與機台噴嘴對正之工具。

2.機器噴嘴與模具主流道相連接之零件。

3.母模板﹕承載母模心之板塊。

4.母模輔助板﹕輔助母模心之板塊。

5.導柱﹕與母模配合定位之零件。

6.導套﹕與公模導朮相配﹐使公母模對正之零件。

7.公模板﹕承載公模心之板塊。

8.公模輔助板﹕輔助公模固定公模心之板塊。

9.公模支承板﹕支承公模板與底板﹐使兩者之間有空間讓頂出板活 動。

10.公模底板﹕使公模固在機台上﹐與公模形成整體之板塊。

11.頂針﹕使產品脫模之零件。

12.公母模心﹕成形面之零件。

13.頂出定位鎖﹕項出析后移動歸位銷。

14.彈簧﹕使頂出板或模板復位。

15.頂出板﹕分上下頂出板﹑固定頂針﹑受力時推動頂針前進。

引料接頭定位環母模輔助板 母模 模心下頂出板頂針 導套導柱二﹑模具分類﹕1.按結松分類﹕1.1.三板模﹕由公模﹑母模及脫料板三部分組成。

1.2.兩板模﹕由公模﹑母模兩部分組成。

2.按產品系列分類(以本公司成型模具為例)﹐目前生產之模具有十大系列﹕2.1.ZIF﹕BASE﹑COVER﹑CAM.2.2.R/A SLOT1﹕COVER.SBC.Housing.2.3.R/M﹕DAUL Housing DAUL Pin FILE INE BridgeFOLDABLE BASE ARMA ARMB FASTECK AASLOCKCELERON W/PIN RETERTION MOOULE R/M PIN.2.4.SLOT1:2.5.FSS﹕STANDOFF A/B SUPPORT A/B2.6.HSS﹕BASE TOPBAR2.7. SOJ﹕2.8.BTB:1.0﹑0.8﹑0.635﹑0.62.9.CARD BUS:2.10.PCMCIA﹕三﹑模具組立﹕維修與保養1.模具組立﹕(以兩板模為例)1.1.新模組立前備齊模具組立圖﹐檢驗每件模具零件是否齊全﹐尺寸﹑外觀是否符合要求。

1.2.清理桌面﹐模具零件﹐按件號擺放整齊﹐歸類。

1.3.將倒角﹐去毛刺模仁加工全符合要求﹐配好下模仁﹐從模心開始組配。

注意配合間隙﹐導柱導套組立入公模模板中。

1.4.塞水孔﹐注意螺絲長短適度﹐緊固力度控制﹕3mm螺絲扭力2kg﹐4mm螺絲扭力4kg﹐5mm螺絲扭力8kg﹐6mm螺絲扭力10kg。

1.5.公模板與公模輔助板組立﹐注意O形環裝妥﹐螺絲緊固。

1.6.將模心定位于公模板內﹐緊好砌塊﹐螺絲緊固﹐公模平放桌面﹐成品面向下。

1.7.裝頂出板彈簧﹑定位鎖﹐將上頂出板置于公模上﹐緊固限位螺絲。

1.8.插入頂什﹐注意頂針倒角﹑修配﹐在頂針孔內滑動自如。

1.9.蓋上下頂出板﹐注意墊圈位置﹐緊固螺絲﹐導套放放置。

1.10.檢查頂出板頂出狀況﹐蓋上公模底板﹐支承板﹑緊固螺絲﹑裝進出水管接頭﹐檢查通水狀況。

1.11.組立母模與公模配合﹐注意模面是否有間隙﹐組立完畢。

1.12.試模﹑樣品與藍圖對照。

2.模具維修﹕2.1.修模前確認產品不良部位﹐不良部位模仁件號。

2.2.確定修模方式﹐換新件或換舊件加工﹐換新軟件需確認備品。

2.3.下模具主修模區﹐用天車將模具吊至桌面。

2.4.分開公母模﹐在不良部位用色筆作上記號。

2.5.模仁拆卸﹐取出損壞模仁﹐確定是否能回收使用。

2.6.領用新件﹐將倒角拋光部分加工到位。

2.7.模仁組立﹐注意配合狀況﹐對照產品或組立圖﹐有無裝錯。

2.8.模具組立﹐裝模心﹑裝頂針﹑頂出板﹑底板注意其方向。

2.9.檢查模面﹐再次確認有無裝錯模仁﹑頂針。

2.10.確認修模后﹐產品是否OK﹐填寫模修記錄。

3.模具保養﹕3.1.周期性保養﹕模具連續生產﹐達到保養周期時定期下模清理﹐除去油污﹑料屑﹐更換磨損模仁零件﹐上油﹑拋光﹐清理排氣孔﹐作細部清理后上機生產﹐確認保養效果。

3.2.生產量到周期﹕模具生產量到后確認有無到達保養周期﹐已到保養周期則作周期性保養﹔未到則作上回前模具保養﹐作模面防鏽﹐除鏽﹐項出部分之潤滑﹐防鏽﹐循環水路清理﹐模具外表防鏽處理后上架待產。

3.3.填寫保養記錄。

現代塑模成型塑料有兩種﹐主要的加工方法﹕注射成型及墊壓。

其總重量的大約 32%是用注射成型的﹐36&是用熱壓成型的。

一﹑塑件加工的主要作業﹕(三個)1.將塑料加熱到壓力下能夠流動時的溫度。

通常同時加熱并軟化固體顆粒﹐直到成為高溫而又具有均勻溫度和粘度的熔體為止。

目前﹐這個過程是在裝有往復式螺杆的注塑機的料筒里進行的。

螺杆提供了材料加熱攪拌所要求的機械作用。

這個全過程稱作材料的塑化(增塑)。

2.使塑料在由注射機保持其閉合的模具中固化。

從注塑機的注射缸里射出的熔化的塑料液體﹐通過各種流道送入模具的型腔中﹐最終在模腔的限制下形成所需的工件。

由于驅動射料杆的液壓回限制及模具內充填和冷卻作用的復雜流程﹐使這一看來簡單的作業變得復雜了。

3.對熱性塑料﹐停止加熱(加熱是使料熔化)﹐使塑件固化﹐保壓冷卻定形成為所需的制品后﹐開啟模具取出塑件。

二﹑注塑成形系統的基本元件是﹕1.混合器2.干燥器3.料斗4.計量儀5.塑化器6.注射器7.冷卻器8.頂出裝置注塑機注塑機﹕是將粉未﹐粒料成回用原材料轉化﹐處理并成為所需形狀的機器。

注塑過程是加熱塑料材料為主﹐其熔化﹐然后迫使該熔體注入模具中﹐并在模具中冷卻和固化。

一﹑合模系統朮語﹕1.合模系統朮語﹕注塑機的一部份﹐在該部位固定模具并提打開和閉合模具的運作和力﹐以及在注射期間保持模具閉合的力。

當模具在水平方向閉合時﹐合模機構就秒作垂直鎖模。

這個裝置也可提供塑模塑作業中﹐必需的其他有效功能。

2.動模板或模板﹕即向定分移動的模機構的一部分。

用螺栓磁針動模固定在動模板上。

通常﹐動模上帶有頂杜孔和安裝模具的螺栓孔或”T”型槽。

3.定模板或模板﹕用螺栓將是模固定位的鎖模裝置的固定部分。

定模板通常帶有安裝模具的螺栓孔或”T”型槽。

此外﹐是模板通包括有將模具在模板上定武鋼和使的注道襯套與注射機構的注料嘴對准的設施。

4.拉杆﹑條佚﹑梁﹕當模具閉合時﹐這些合模機構中的受拉零件推動驅動機構。

安們也用作動模板的導向零件。

5.頂杆﹕在鎖模裝置中﹐驅動模具中一個機構頂出模塑件的構件。

頂出作用力可由一個或功敗垂成個固定在動模板上的由液壓或氣體動的缸體提供﹐或由動模板的開模行程機械提供。

6.合液壓式鎖模裝置﹕由直接連接到動模板上的液壓缸驅動的鎖緊裝置。

液壓通常直接用手打開或關閉模具﹐并提供鎖模力﹐以保持模具在注塑期間的閉合。

7.肘杆或鎖模裝置(液壓驅動﹑機械驅動)﹕帶有直接連接動模板上肘杆機構的鎖模裝置。

一個液壓缸或某個機構驅勸裝置連接到肘杆系統中﹐以發出開模和閉模力﹐并保持注射期間的合模力。

在注射期間保持模具閉合的鎖模力是由肘杆的機械效益提供的。

8.慢速開模﹕注射機中一個裝置﹐是為模具初始打開期間使模板慢速移動一段可調整的距離而設計的。

9.慢速閉模﹕注射機中一個裝置﹐是為兩個模面接觸之前﹐在可調距離內慢速移動模板而設計的。

10.慢速敞開﹕注射楓葉的一個裝置﹐是為鎖模裝置到達其最大開啟位置之前﹐慢速移動一段可調整的距離而設計的。

這個程序經常用于在機械頂出條件下減小沖擊作用﹐它有時作頂出或開模緩沖。

11.合模行程間斷﹕閉模行程完全停止﹐以允許閉模行程完成之前的輔助作業。

12.開模行程間斷﹕合模打開行程完全停止﹐以允許啟模行程完成之前的輔助作業。

13.合模前置閉合﹕機器電路中的一個元件﹐以允計合模完全打開﹐然合閉合至預定位置。

常用于使頂杆機構退回﹐以便能夠將鑲件放入模具中。

14.低壓閉模﹕機器中的一個裝置﹐降低合模周期中的合模力。

較低的合模力使模面之間因零件卡住所引起的模具損壞的危險達到最小。

當模具有障礙物時﹐該元件也保証分模處的間隔。

二﹑注射系統朮語﹕1.注射塑化裝置﹕注射機的一個部件﹐該部件將固態的塑料原料通過加熱轉化成均勻的液態。

該裝置使材料保持設定的溫度﹐并迫使材料通過注射裝置的注嘴流入模具。

2.射料杆部件﹕注射和塑化裝置的組合﹐在該部件中﹐加熱筒固定在射料杆和模具之間﹐該筒用熱傳遞加熱塑料。

在每一次進程中﹐射料杆將未熔化的塑料原料推入筒中﹐這繼而又迫使機筒前端的熔融塑料通過注嘴。

3.雙級射料機構﹕注射和塑化裝置﹐在該裝置的一個獨立機構中完成塑化。

后者是由機筒組成提﹐以通過熱偉導加熱塑料原料﹐并用射料杆推動未熔化塑料進入要筒﹐再進入第二級注射裝置。

該注射裝置具有保壓﹑計量和注射機筒的綜合作用。

在注射周期中﹐射料杆迫使塑料熔體從注身中通過注嘴射出。

4.雙料螺杆部件﹕注射和塑化裝置﹕注射和塑化裝置﹐在該裝置的一個獨立機構中完成塑化﹐該獨立機構是由螺杆擠出器件組成的﹐以便材料塑化并迫使其進入第二級注射裝置。

該注射裝置其有保壓﹑計量和注射機筒的綜合作用。

在注射周期中﹐射料杆迫使塑料熔體從注射機筒通過注嘴流出。

5.往復式螺杆﹕注射和塑化裝置的組合﹐該裝置中帶有往復式螺杆的擠出器件﹐常常用于塑化材料。

材料注射到模具中可以直接擠入模睦的方式﹐或用往復式螺杆徐為射料杆或兩者結。

當螺杆成為射料杆時﹐該裝置具有保壓﹑計量和注射機筒的作用。

6.可調注射速度﹕在最大和最小注射速率間無級控制調整﹐注射速率的能力。

7.預裝﹕預裝也稱為”填允”﹐是萬事俱備助射料杆的多次行程﹐通過預裝置或允填額處的材料到加熱筒﹐用于增加注射杆每次輸出容量的方法(僅適用于注射杆裝置類型的注射機)。

8.射料杆前置位置﹕通過限位開關﹐也就是通過壓力開關來控制的射料杆位置。

因此﹐注射期間總的生程縮短了﹐射料縮短整個周期(僅適于射料杆裝置類型的注塑機)。

9.雙料射壓力﹕在注射周期中﹐選擇兩個分級的注射壓力用于定時行程的能力。

10.注塑機注嘴的后退行程﹕即液壓缸的最大行程﹐常用于為了清潔或清理的目的將注射元件從模具的注道襯套分離出來。

11.熱固定塑料附件﹕熱塑性塑料和熱固性塑料加工用的兩種機器的基本區別在于機筒﹐螺杆和注嘴。

熱固性塑料注塑機通常用水套控制溫度﹐螺杆較短(L/D在 13:1~16:1)在頂端也無止回閥。

注嘴溫度控制可有可無﹐視尺寸和其他設計細節而定。

在熱塑性注塑機中用于機筒的溫度控制器常在熱固性注塑機中用于模具。

塑料產品的設計形狀設計﹕塑料的一個優點是可將其成形為任何可以想象的形狀。

注塑模設計一﹑注射模的功能(DME)﹕模具零件作用模座固定型腔﹐使之相對注嘴外于正確位置導柱保持兩半模准確對中注道襯套(澆口套) 提供進入模具內部的途徑流道把塑料熔體從注道輸送到型腔澆口控制流入型腔的熔體量型腔和形芯控制尺寸﹑形狀和模塑零件表面的花紋水道控制模具表面溫度﹐將塑料冷卻到硬化狀態橫型芯(由凸輪齒輪或液成型側邊孔﹑槽﹑倒陷﹑螺紋部分壓缸驅動)排氣孔通氣頂出機構(頂杆﹑頂片﹑脫從凹模或凸模中頂出固化的零件模板)頂杆復位杆模具閉合時﹐頂杆復位到后退位置﹐為下一周期作准備。