孔加工刀具

- 格式:doc

- 大小:18.50 KB

- 文档页数:2

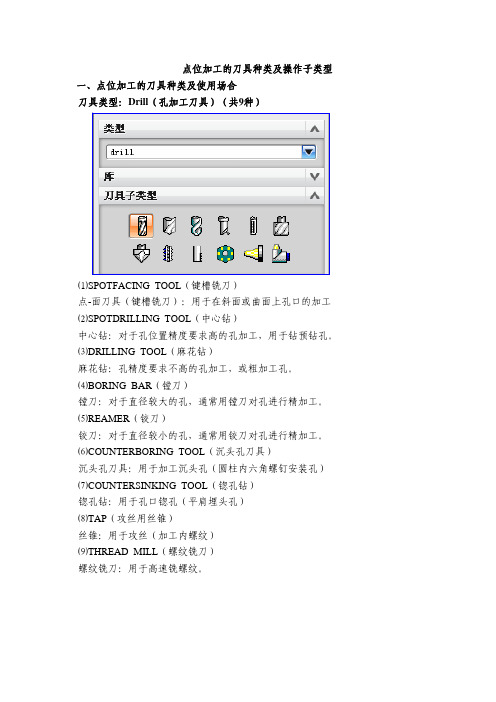

点位加工的刀具种类及操作子类型一、点位加工的刀具种类及使用场合刀具类型:Drill(孔加工刀具)(共9种)⑴SPOTFACING_TOOL(键槽铣刀)点-面刀具(键槽铣刀):用于在斜面或曲面上孔口的加工⑵SPOTDRILLING_TOOL(中心钻)中心钻:对于孔位置精度要求高的孔加工,用于钻预钻孔。

⑶DRILLING_TOOL(麻花钻)麻花钻:孔精度要求不高的孔加工,或粗加工孔。

⑷BORING_BAR(镗刀)镗刀:对于直径较大的孔,通常用镗刀对孔进行精加工。

⑸REAMER(铰刀)铰刀:对于直径较小的孔,通常用铰刀对孔进行精加工。

⑹COUNTERBORING_TOOL(沉头孔刀具)沉头孔刀具:用于加工沉头孔(圆柱内六角螺钉安装孔)⑺COUNTERSINKING_TOOL(锪孔钻)锪孔钻:用于孔口锪孔(平肩埋头孔)⑻TAP(攻丝用丝锥)丝锥:用于攻丝(加工内螺纹)⑼THREAD_MILL(螺纹铣刀)螺纹铣刀:用于高速铣螺纹。

二、点位操作子类型⑴SPOT_FACING:(铣孔口平面)。

锪平面,使用键槽铣刀。

⑵SPOT_DRILLING:中心钻,使用中心钻头钻导向位置。

⑶DRILLING:钻孔。

使用麻花钻钻孔。

⑷PECK_DRILLING:(啄孔)深孔钻削。

刀具回退到最小安全平面。

⑸BREAKCHIP_DRILLING: 断削钻。

刀具回退较小的距离。

⑹BORING :镗孔。

使用镗刀镗孔。

⑺REAMING:铰孔。

使用铰刀铰孔。

⑻COUNTERBORING:钻沉头孔。

圆柱(内六角)沉头螺孔。

⑼COUNTERSINKING:锪孔。

平肩沉头孔⑽TAPPING :攻丝。

使用丝攻加工螺纹孔。

⑾THREAD_MILLING :铣螺纹孔。

三、相关参数的设置1、刀具与刀轴设置2、刀轨设置⑴Avoid避让允许你规定部件内夹具或障碍之上的刀具间隙。

⑵切削与速度四、举例工艺流程:⑴钻定位孔(中心孔)⑵钻螺纹底孔φ8.5及攻丝M10⑶钻埋头孔(φ8、φ14)⑷加工φ25孔(钻φ8、扩φ24.5、镗φ25)作业:1、点位加工使用刀具类型有哪些?2、点位操作子类型有哪些?。

一、麻花钻结构特点麻花钻是最常用的孔加工刀具,此类钻头的直线型主切削刃较长,两主切削刃由横刃连接,容屑槽为螺旋形(便于排屑),螺旋槽的一部分构成前刀面,前刀面及顶角(2Ø)决定了前角g的大小,因此钻尖前角不仅与螺旋角密切相关,而且受到刃倾角的影响。

麻花钻的结构及几何参数见图1。

D:直径 y:横刃斜角 a:后角 b:螺旋角Ø:顶角 d:钻芯直径 L:工作部分长度图1 麻花钻结构及切削部分示意图横刃斜角y是在端面投影中横刃与主切削刃之间的夹角,y的大小及横刃的长短取决于靠钻芯处的后角和顶角的大小。

当顶角一定时,后角越大,则y越小,横刃越长(一般将y控制在50°~55°范围内)。

二、麻花钻受力分析麻花钻钻削时的受力情况较复杂,主要有工件材料的变形抗力、麻花钻与孔壁和切屑间的摩擦力等。

钻头每个切削刃上都将受到Fx、Fy、Fz三个分力的作用。

图2 麻花钻切削时的受力分析如图2所示,在理想情况下,切削刃受力基本上互相平衡。

其余的力为轴向力和圆周力,圆周力构成扭矩,加工时消耗主要功率。

麻花钻在切削力作用下产生横向弯曲、纵向弯曲及扭转变形,其中扭转变形最为显著。

扭矩主要由主切削刃上的切削力产生。

经有限元分析计算可知,普通钻尖切削刃上的扭矩约占总扭矩的80%,横刃产生的扭矩约占10%。

轴向力主要由横刃产生,普通钻尖横刃上产生的轴向力约占50%~60%,主切削刃上的轴向力约占40%。

图3 钻芯直径d-刚度Do关系曲线以直径D=20mm麻花钻为例,在其它参数不变情况下改变钻芯厚度,从其刚度变化曲线(见图3)可以看出,随着钻芯直径d增加,刚度Do增大,变形量减小。

由此可见,钻芯厚度增加明显增加了麻花钻工作时的轴向力,直接影响刀具切削性能,且刀具刚度的大小对加工几何精度也有影响。

由于普通麻花钻的横刃为大负前角切削,钻削时会发生严重挤压,不仅要产生较大轴向抗力,而且要产生较大扭矩。

对于一些厚钻芯钻头,如抛物线钻头(G钻头)和部分硬质合金钻头(其特点之一是将钻芯厚度由普通麻花钻直径的11%~15%加大到25%~60%)等,其刚性较好,钻孔直线度好,孔径精确,进给量可加大20%。

孔加工常用工艺装备(1)一、孔加工用刀具在金属切削中,孔加工占很大比重。

孔加工的刀具种类很多,按其用途可分为两类:一类是在实心材料上加工出孔的刀具,如麻花钻、扁钻、深孔钻等;另一类是对工件已有孔进行再加工的刀具,如扩孔钻、铰刀、镗刀等。

本节介绍常用的几种孔加工刀具。

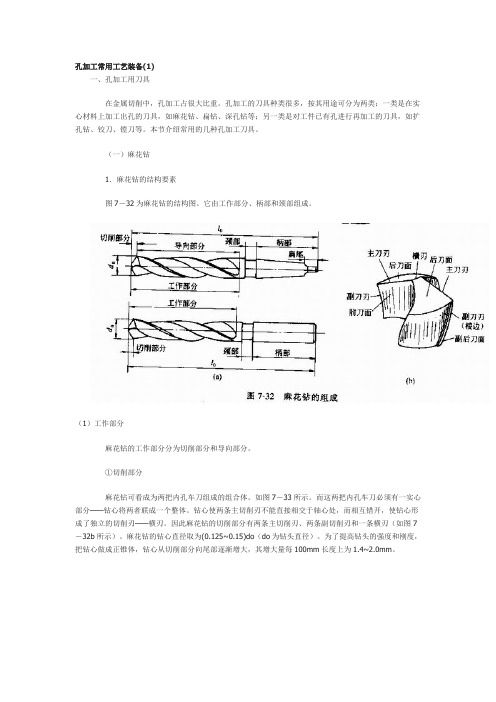

(一)麻花钻1.麻花钻的结构要素图7-32为麻花钻的结构图。

它由工作部分、柄部和颈部组成。

[快车下载]unti t led1.bmp:(1)工作部分麻花钻的工作部分分为切削部分和导向部分。

①切削部分麻花钻可看成为两把内孔车刀组成的组合体。

如图7-33所示。

而这两把内孔车刀必须有一实心部分——钻心将两者联成一个整体。

钻心使两条主切削刃不能直接相交于轴心处,而相互错开,使钻心形成了独立的切削刃——横刃。

因此麻花钻的切削部分有两条主切削刃、两条副切削刃和一条横刃(如图7-32b所示)。

麻花钻的钻心直径取为(0.125~0.15)do(do为钻头直径)。

为了提高钻头的强度和刚度,把钻心做成正锥体,钻心从切削部分向尾部逐渐增大,其增大量每100mm长度上为1.4~2.0mm。

[快车下载]unti t led2.bmp:两条主切削刃在与它们平行的平面上投影的夹角称为锋角2Φ,如图7-34所示。

标准麻花钻的锋角2Φ=118°,此时两条主切削刃呈直线;若磨出的锋角2Φ>118°,则主切削刃呈凹形;若2Φ<118°,则主切削刃呈凸形。

②导向部分导向部分在钻孔时起引导作用,也是切削部分的后备部分。

导向部分的两条螺旋槽形成钻头的前刀面,也是排屑、容屑和切削液流入的空间。

螺旋槽的螺旋角β是指螺旋槽最外缘的螺旋线展开成直线后与钻头轴线之间的夹角,如图7-34所示。

愈靠近钻头中心螺旋角愈小。

螺旋角β增大,可获得较大前角,因而切削轻快,易于排屑,但会削弱切削刃的强度和钻头的刚性。

导向部分的棱边即为钻头的副切削刃,其后刀面呈狭窄的圆柱面。

孔加工常用工艺装备(1)一、孔加工用刀具在金属切削中,孔加工占很大比重。

孔加工的刀具种类很多,按其用途可分为两类:一类是在实心材料上加工出孔的刀具,如麻花钻、扁钻、深孔钻等;另一类是对工件已有孔进行再加工的刀具,如扩孔钻、铰刀、镗刀等。

本节介绍常用的几种孔加工刀具。

(一)麻花钻1.麻花钻的结构要素图7-32为麻花钻的结构图。

它由工作部分、柄部和颈部组成。

(1)工作部分麻花钻的工作部分分为切削部分和导向部分。

①切削部分麻花钻可看成为两把内孔车刀组成的组合体。

如图7-33所示。

而这两把内孔车刀必须有一实心部分——钻心将两者联成一个整体。

钻心使两条主切削刃不能直接相交于轴心处,而相互错开,使钻心形成了独立的切削刃——横刃。

因此麻花钻的切削部分有两条主切削刃、两条副切削刃和一条横刃(如图7-32b所示)。

麻花钻的钻心直径取为(0.125~0.15)do(do为钻头直径)。

为了提高钻头的强度和刚度,把钻心做成正锥体,钻心从切削部分向尾部逐渐增大,其增大量每100mm长度上为1.4~2.0mm。

两条主切削刃在与它们平行的平面上投影的夹角称为锋角2Φ,如图7-34所示。

标准麻花钻的锋角2Φ=118°,此时两条主切削刃呈直线;若磨出的锋角2Φ>118°,则主切削刃呈凹形;若2Φ<118°,则主切削刃呈凸形。

②导向部分导向部分在钻孔时起引导作用,也是切削部分的后备部分。

导向部分的两条螺旋槽形成钻头的前刀面,也是排屑、容屑和切削液流入的空间。

螺旋槽的螺旋角β是指螺旋槽最外缘的螺旋线展开成直线后与钻头轴线之间的夹角,如图7-34所示。

愈靠近钻头中心螺旋角愈小。

螺旋角β增大,可获得较大前角,因而切削轻快,易于排屑,但会削弱切削刃的强度和钻头的刚性。

导向部分的棱边即为钻头的副切削刃,其后刀面呈狭窄的圆柱面。

标准麻花钻导向部分直径向柄部方向逐渐减小,其减小量每100mm长度上为0.03~0.12mm,螺旋角β可减小棱边与工件孔壁的摩擦,也形成了副偏角.(2)柄部柄部用来装夹钻头和传递扭矩。

孔加工刀具及方法一、孔加工刀具的分类1.钻头:用于钻孔,可以分为普通钻头、中心钻头等。

普通钻头主要用于中、小孔径的钻孔,而中心钻头主要用于钻孔前的中心定位。

2.镗刀:用于对孔进行镗削,适用于孔径较大且精度要求较高的加工。

根据镗削的方式,可以分为手工镗刀和机动镗刀。

3.切削刀具:包括铰刀、滚刀等,用于在工件上切削出所需的孔形。

4.攻丝刀:用于在孔内加工螺纹,主要包括手攻刀和机动攻丝刀。

二、孔加工的常用方法1.钻孔法:利用钻头在工件上旋转切削,形成圆形的孔。

2.镗削法:利用镗刀在工件上旋转切削,形成较大孔径和高精度的圆形孔。

3.铰孔法:利用铰刀在工件上切削,形成倒角的肩部和圆形的底面孔。

4.拉床法:利用拉床将工件拉动,完成孔的切削。

5.铣削法:利用铣刀在工件上旋转切削,形成不同形状的孔。

6.手工孔:通过手工工具(如手电钻、手持镗刀等)完成孔的加工。

三、孔加工的注意事项1.材料选择:根据工件材料的不同,选择适合材料的刀具,以及合适的切削速度、进给速度等参数。

2.刀具保养:加工过程中,要定期检查并清洁刀具,保持刀具的尖端锐利,以保证加工质量和效率。

3.加工前的准备工作:加工前需进行合适的夹紧与定位,确保工件的稳定性和精度。

4.加工润滑:加工过程中需要使用润滑剂,减少摩擦和热量的产生,提高刀具寿命和加工质量。

5.审核尺寸:加工后要对孔的尺寸进行检测,以确保加工结果的准确性和合格率。

总之,孔加工是一项常见且重要的加工工艺。

合理选择孔加工刀具和方法,严格执行加工工艺要求,可以达到较高的加工精度和质量要求。

在实际应用中,根据工件的具体要求和加工条件,选择合适的孔加工刀具和方法,可以提高生产效率,降低生产成本。

(一)刀具分类刀具常按加工方式和具体用途,分为车刀、孔加工刀具、铣刀、拉刀、螺纹刀具、齿轮刀具、自动线及数控机床刀具和铰刀等几大类型。

刀具还可以按其它方式进行分类,如按所用材料分为高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化硼(CBN)刀具和金刚石刀具等;按结构分为整体刀具、镶片刀具、机夹刀具和复合刀具等;按是否标准化分为标准刀具和非标准刀具等。

(二)常用刀具简介1车刀车刀是金属切削不使用签名加工中应用最广的一种刀具。

它可以在车床上加工外圆、端平面、螺纹、内孔,也可用于切槽和切断等。

车刀在结构上可分为整体车刀、焊接装配式车刀和机械夹固刀片的车刀。

机械夹固刀片的车刀又可分为机床车刀和可转位车刀。

机械夹固车刀的切削性能稳定,工人不必磨刀,所以在现代生产中应用越来越多。

2孔加工刀具孔加工刀具一般可分为两大类:一类是从实体材料上加工出孔的刀具,常用的有麻花钻、中心钻和深孔钻等;另一类是对工件上已有孔进行再加工的刀具,常用的有扩孔钻、铰刀及镗刀等。

3铣刀铣刀是一种应用广泛的多刃回转刀具,其种类很多。

按用途分有:1)加工平面用的,如圆柱平面铣刀、端铣刀等;2)加工沟槽用的,如立铣刀、T形刀和角度铣刀等;3)加工成形表面用的,如凸半圆和凹半圆铣刀和加工其它复杂成形表面用的铣刀。

铣削的生产率一般较高,加工表面粗糙度值较大。

4拉刀拉刀是一种加工精度和切削效率都比较高的多齿刀具,广泛应用于大批量生产中,可加工各种内、外表面。

拉刀按所加工工件表面的不同,可分为各种内拉刀和外拉刀两类。

使用拉刀加工时,除了要根据工件材料选择刀齿的前角、后角,根据工件加工表面的尺寸(如圆孔直径)确定拉刀尺寸外,还需要确定两个参数:(1)齿升角af[即前后两刀齿(或齿组)的半径或高度之差];(2)齿距p[即相邻两刀齿之间的轴向距离]。

5螺纹刀具螺纹可用切削法和滚压法进行加工。

6齿轮刀具齿轮刀具是用于加工齿轮齿形的刀具。

按刀具的工作原理,齿轮分为成形齿轮刀具和展成齿轮刀具。