挤出成型工艺与模具结构讲解

- 格式:ppt

- 大小:308.00 KB

- 文档页数:20

挤出成型模具结构挤出成型是一种常见的塑料加工工艺,广泛应用于塑料制品的生产中。

在挤出成型过程中,模具结构起着至关重要的作用,直接影响着制品的成型效果和质量。

下面我们来详细介绍一下挤出成型模具的结构特点及其作用。

1. 挤出模具的组成部分挤出成型模具由多个部分组成,主要包括模头、壳体、芯杆、进料口等。

模头是挤出模具的关键部位,它负责形成制品的整体外形;壳体起着支撑和固定模具结构的作用;芯杆则用于挤压材料并帮助塑料在模具中充分流动;进料口则是原料输送的通道。

2. 模具结构的设计原则挤出成型模具的设计应考虑以下几个原则:首先是易于拆卸和清洁,以方便模具的维护和保养;其次是材料选择要耐磨、耐腐蚀,具有一定的硬度和强度;同时还要考虑成型产品的几何形状和尺寸,确保模具结构可以精确复制产品的要求。

3. 模具结构的作用挤出成型模具的结构直接影响着制品的成型效果和质量,其重要作用包括:•定型作用:模具通过特定的结构设计,能够使塑料材料按照要求的形状进行成型,确保制品的几何尺寸精确。

•冷却作用:模具内部通常设计有冷却水道,能够有效地降低制品的温度,加快成品的固化和脱模。

•表面效果:模具的结构决定了制品的表面质量,因此需要精密设计以确保产品表面的光洁度和光泽度。

•生产效率:合理的模具结构能够提高生产效率,减少制品的生产周期和成本,提高生产效益。

4. 模具维护和保养为了确保挤出成型模具的正常使用和延长使用寿命,需要进行定期的维护和保养工作。

主要包括清洁模具表面、检查模具磨损情况、及时更换损坏零部件等措施。

只有保持模具的良好状态,才能保证生产的稳定性和成品的质量。

通过以上介绍,我们了解了挤出成型模具的结构特点及其重要作用。

合理设计和正确维护模具,对于挤出成型生产过程至关重要,也是确保制品质量和生产效率的关键之一。

在今后的生产实践中,需要不断优化模具结构,提高生产技术水平,更好地满足市场需求。

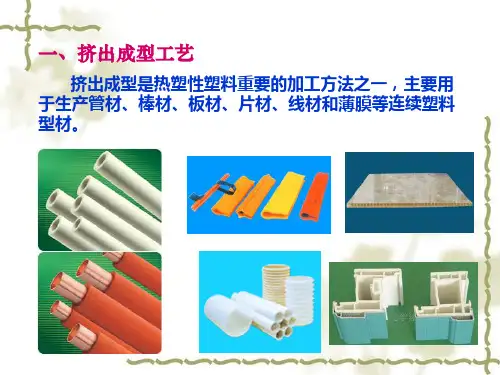

挤出成型原理及工艺挤出成型是目前比较普遍的塑料成型方法之一,适用于所有的热塑性塑料及部分热固性塑料,可以成型各种塑料管材,棒材,板材、电线电缆及异形截面型材等,还可以用于塑料的着色、造料和共混等。

挤出型材的质量取决于挤出模具,挤出模具主要是由机头和定型装置两部分组成,其结构设计的合理性是保证塑件成型质量的决定性因素。

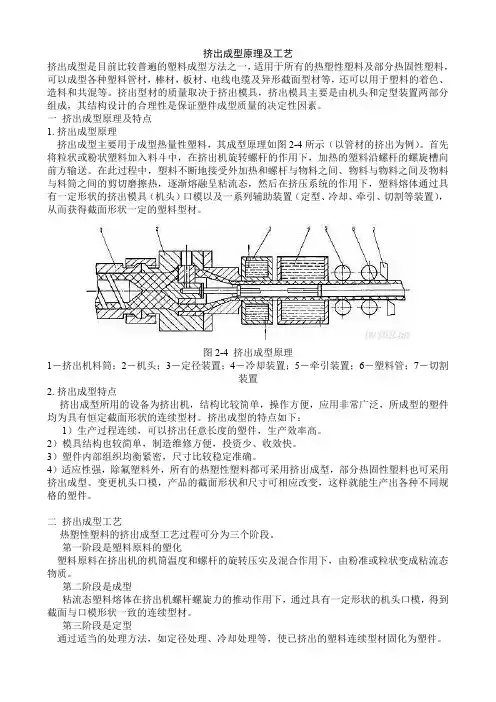

一挤出成型原理及特点1.挤出成型原理挤出成型主要用于成型热量性塑料,其成型原理如图2-4所示(以管材的挤出为例)。

首先将粒状或粉状塑料加入料斗中,在挤出机旋转螺杆的作用下,加热的塑料沿螺杆的螺旋槽向前方输送。

在此过程中,塑料不断地接受外加热和螺杆与物料之间、物料与物料之间及物料与料筒之间的剪切磨擦热,逐渐熔融呈粘流态,然后在挤压系统的作用下,塑料熔体通过具有一定形状的挤出模具(机头)口模以及一系列辅助装置(定型、冷却、牵引、切割等装置),从而获得截面形状一定的塑料型材。

图2-4挤出成型原理1-挤出机料筒;2-机头;3-定径装置;4-冷却装置;5-牵引装置;6-塑料管;7-切割装置2.挤出成型特点挤出成型所用的设备为挤出机,结构比较简单,操作方便,应用非常广泛,所成型的塑件均为具有恒定截面形状的连续型材。

挤出成型的特点如下:1)生产过程连续,可以挤出任意长度的塑件,生产效率高。

2)模具结构也较简单,制造维修方便,投资少、收效快。

3)塑件内部组织均衡紧密,尺寸比较稳定准确。

4)适应性强,除氟塑料外,所有的热塑性塑料都可采用挤出成型,部分热固性塑料也可采用挤出成型。

变更机头口模,产品的截面形状和尺寸可相应改变,这样就能生产出各种不同规格的塑件。

二挤出成型工艺热塑性塑料的挤出成型工艺过程可分为三个阶段。

第一阶段是塑料原料的塑化塑料原料在挤出机的机筒温度和螺杆的旋转压实及混合作用下,由粉准或粒状变成粘流态物质。

第二阶段是成型粘流态塑料熔体在挤出机螺杆螺旋力的推动作用下,通过具有一定形状的机头口模,得到截面与口模形状一致的连续型材。

挤出成型原理及工艺挤出成型是目前比较普遍的塑料成型方法之一,适用于所有的热塑性塑料及部分热固性塑料,可以成型各种塑料管材,棒材,板材、电线电缆及异形截面型材等,还可以用于塑料的着色、造料和共混等。

挤出型材的质量取决于挤出模具,挤出模具主要是由机头和定型装置两部分组成,其结构设计的合理性是保证塑件成型质量的决定性因素。

一挤出成型原理及特点1.挤出成型原理挤出成型主要用于成型热量性塑料,其成型原理如图2-4所示(以管材的挤出为例)。

首先将粒状或粉状塑料加入料斗中,在挤出机旋转螺杆的作用下,加热的塑料沿螺杆的螺旋槽向前方输送。

在此过程中,塑料不断地接受外加热和螺杆与物料之间、物料与物料之间及物料与料筒之间的剪切磨擦热,逐渐熔融呈粘流态,然后在挤压系统的作用下,塑料熔体通过具有一定形状的挤出模具(机头)口模以及一系列辅助装置(定型、冷却、牵引、切割等装置),从而获得截面形状一定的塑料型材。

图2-4挤出成型原理1-挤出机料筒;2-机头;3-定径装置;4-冷却装置;5-牵引装置;6-塑料管;7-切割装置2.挤出成型特点挤出成型所用的设备为挤出机,结构比较简单,操作方便,应用非常广泛,所成型的塑件均为具有恒定截面形状的连续型材。

挤出成型的特点如下:1)生产过程连续,可以挤出任意长度的塑件,生产效率高。

2)模具结构也较简单,制造维修方便,投资少、收效快。

3)塑件内部组织均衡紧密,尺寸比较稳定准确。

4)适应性强,除氟塑料外,所有的热塑性塑料都可采用挤出成型,部分热固性塑料也可采用挤出成型。

变更机头口模,产品的截面形状和尺寸可相应改变,这样就能生产出各种不同规格的塑件。

二挤出成型工艺热塑性塑料的挤出成型工艺过程可分为三个阶段。

第一阶段是塑料原料的塑化塑料原料在挤出机的机筒温度和螺杆的旋转压实及混合作用下,由粉准或粒状变成粘流态物质。

第二阶段是成型粘流态塑料熔体在挤出机螺杆螺旋力的推动作用下,通过具有一定形状的机头口模,得到截面与口模形状一致的连续型材。