注塑模具结构组成及作用

- 格式:ppt

- 大小:436.50 KB

- 文档页数:46

注塑模零部件及作用定位圈:使注塑机喷嘴与模具浇口套对中,决定模具在注塑机上安装位置的零件。

定模座板:使定模固定在注塑机的固定工作台面的板件。

浇口套:直接与注塑机喷嘴或者压注模加料腔接触,带有主流道通道的衬套零件。

定模板:使压力机、注射机等的合模机构中不做开闭运动的载模板,在注塑机中安装定模的模板。

型芯:成型塑件内表面的凸状零件。

动模板:使压力机、注射机等的合模机构中做开闭运动的载模板,该板随液压活塞或连杆机构的移动带动模具运动。

支承板:防止成型零件(凸模、凹模、镶件或型芯)和导向零件轴向移动并承受成型压力的板件。

垫块:调节模具闭合高度,形成推出机构所需的推出空间的块状零件。

动模座板:使动模固定在注塑机的移动工作台面上的板件。

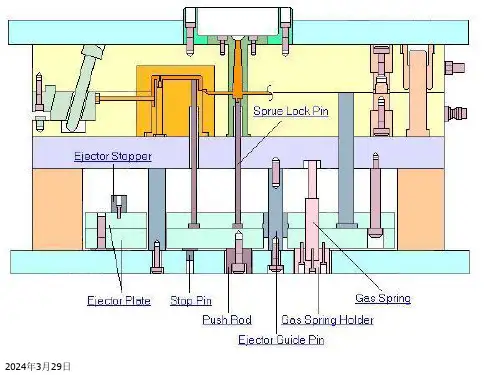

推杆固定板:用以固定推出和复位零件的以及推板导套的板件。

推板:支承推出和复位零件,直接传递机床推出力的零件。

导套:与安装在另一半模上的导柱相配合,用以确定动、静模的相对位置,保证模具相对运动导向精度的圆套型零件。

导柱:与安装在另一半模上的导套相配合,用以确定动、静模的相对位置,保证模具相对运动导向精度的圆柱型零件。

推板导套:与推板导柱相配合,用于推出机构导向的圆柱形零件。

推板导柱:与推板导套相配合,用于推出机构中的圆柱形导向件。

复位杆:借助模具的闭合动作,使推出机构复位的杆件。

拉料杆:为了拉出浇注套内的浇注凝胶,在主流道正对面,设置头部带有凹槽或者其他形状的杆件。

推杆:用于推出塑件或者浇注系统凝料的杆件。

限位钉:起限位作用,模架中用于顶板限位(于B板反面或顶板正面),对推出机构起支撑和调整作用并防止其复位时受异物障碍的零件。

推管:推出机构之一。

推件板:推出机构之一。

斜导柱、侧抽芯滑块、楔紧块:斜导柱、侧抽芯滑块、楔紧块等组成斜导柱侧抽芯机构。

注塑模具三板模介绍注塑模具是一种用于注塑成型的工艺工具,广泛应用于塑料制品的生产中。

注塑模具三板模是其中一种常见的模具结构,由模座、模板及模腔组成。

下面将对注塑模具三板模进行详细介绍。

1.模座:模座是注塑模具的支撑结构,通常由铸铁或钢材制成。

模座上设有导柱孔和导套孔,用于安装模板和导柱导套。

2.模板:模板是模具的关键部分,承载着注塑过程中的压力和温度。

模板通常由优质的合金钢制成,具有良好的机械性能和耐热性。

模板上设置有注塑孔和冷却孔,注塑孔用于将熔融塑料注入模腔,冷却孔用于散热和控制注塑过程中的温度。

3.模腔:模腔是模具中用于成型塑料产品的空腔部分,在注塑过程中起到定型、冷却和排气的作用。

模腔的形状和尺寸决定了最终产品的外观和尺寸精度。

模腔通常由模板上的凹模和凸模组合而成,凹模和凸模之间的间隙称为缝隙,能够容纳塑料在注射过程中的膨胀。

模腔的表面通常进行表面处理,以提高产品的表面质量。

1.结构简单,易于制造和维修。

由于模座、模板和模腔之间没有复杂的配合关系,因此容易加工和装卸,维修和更换零部件也较为方便。

2.成本相对较低。

与其他结构的模具相比,三板模的制造成本相对较低,适用于注塑生产中的大批量制造。

3.适用范围广。

注塑模具三板模适用于各种塑料制品的生产,尤其是中小型注塑设备,具有较好的通用性。

4.注塑过程中的施工压力均衡。

注塑模具三板模结构相对稳定,能够均衡地承受注塑过程中的压力,减小了模具的变形和磨损,延长了模具的使用寿命。

总之,注塑模具三板模是一种常见且具有广泛应用的注塑模具结构。

它的结构简单、成本较低、适用范围广,并能保证注塑过程中的施工压力均衡,因此在塑料制品生产中得到了广泛的应用。

不过需要注意的是,在使用过程中要定期进行维护和保养,以确保模具的正常运行和延长使用寿命。

注塑模的组成

注塑模是一种用于制造塑料制品的模具,由多个组成部分构成。

注塑模的主体部分是模具壳体。

模具壳体是注塑模的主要支撑结构,由高强度的金属材料制成,通常采用钢材或铝合金。

模具壳体具有高度精密的加工工艺,以确保模具的稳定性和精度。

注塑模还包括模具芯和模具腔。

模具芯和模具腔是注塑模中的两个主要零件,它们分别用于形成塑料制品的内部和外部形状。

模具芯和模具腔通常由高硬度的钢材制成,并经过精密的加工和热处理,以确保其表面光滑度和耐磨性。

除了模具壳体、模具芯和模具腔,注塑模还包括一些辅助零件,如导柱、导套和顶针。

导柱和导套用于引导模具芯和模具腔的移动,以确保塑料制品的精确定位和尺寸一致性。

顶针用于顶出注塑成型后的制品,以便顺利取出模具。

注塑模还包括一些附件和配件,如冷却系统、喷嘴和顶出板。

冷却系统用于控制模具温度,以确保塑料制品的质量和成型周期。

喷嘴用于将熔化的塑料材料注入模具腔中,形成塑料制品的形状。

顶出板用于支撑模具芯,在顶出制品时起到支撑和保护作用。

注塑模还包括一些调节和控制装置,如模具温度控制器和注塑机操作面板。

模具温度控制器用于控制模具的温度,以适应不同的塑料

材料和制品要求。

注塑机操作面板用于控制注塑机的运行和参数设置,以确保注塑过程的稳定和准确。

注塑模的组成部分包括模具壳体、模具芯、模具腔、导柱、导套、顶针、冷却系统、喷嘴、顶出板和调节控制装置等。

这些部件相互配合,共同完成塑料制品的注塑成型过程,是塑料制品生产中不可或缺的关键设备。

注塑模具的结构

注塑模具是一种用于生产塑料制品的模具,它的结构非常重要,直接影响着产品的质量和生产效率。

注塑模具主要由以下几个部分组成。

1. 模板:模板是注塑模具最基本的部件,它通常由两个或更多个零件组成。

每个零件都有一个平面面和一个垂直于平面面的立面。

在模板上安装其他零部件,如模芯、流道等。

2. 模芯:模芯是用于形成产品内部形状的部分。

它可以在注塑过程中向外移动,以便从已成型的产品中取出。

3. 流道系统:流道系统是将熔融塑料从注射机输送到模具中的管道系统。

它包括进料口、主流道、分支流道和喷嘴等部分。

4. 冷却系统:冷却系统是将熔融塑料冷却并使其凝固的部分。

它包括在模板中钻孔或铣槽以容纳水或油冷却剂,并通过管道连接到外部冷却设备。

5. 推杆机构:推杆机构用于从模具中顶出已成型产品。

它通常由一个或多个推杆组成,每个推杆都与模芯相连。

6. 定位系统:定位系统用于确保模板和其他零部件在正确位置上。

它通常包括定位销、定位套、锁紧螺母等部分。

7. 排气系统:排气系统用于释放模具中的空气,以便在注塑过程中熔融塑料可以充满整个模具。

它通常由排气孔、排气槽等部分组成。

总之,注塑模具是一个复杂的机械结构,需要各种零部件的协作才能完成生产任务。

不同类型的注塑模具结构也有所不同,但以上几个部分是基本共同点。

为了提高产品质量和生产效率,在设计和制造注塑模具时应注意合理布局和精细加工。

注塑模具结构及设计斜顶强脱注塑模具是在注塑中使用的一种工具,其作用是为塑料制品提供形状和尺寸。

注塑模具包括模板、压头、割切刀、定位装置和脱模系统等组成部分。

其中,斜顶强脱是注塑模具中常见的设计特征之一。

本文将介绍注塑模具的结构以及斜顶强脱的设计原理和优势。

注塑模具的结构注塑模具的结构由一些不同部分组成,如模板、压头和割切刀。

这些部分通常由坚固的金属制成,以承受高压和高温的注塑流体。

注塑模具的主要部分包括:1.模板:模板是注塑模具的主要结构部分,它最终将塑料制品成型。

模板的形状和尺寸会确定成品产品的形状和尺寸。

2.压头:压头是通过注塑流体将塑料材料流入模板中的部分。

它通常会被设计成尽可能接近所需形状的形态,以确保塑料材料可以很好地流动到模板中。

3.割切刀:割切刀是将成品产品从模板中切割出来的部分。

它通常在模塑设计中具有重要地位。

4.定位装置:定位装置是指导模具的移动和定位的部分,以确保在生产过程中有正确的操作序列。

5.脱模系统:用于辅助前面几个部分顺利完工的部分。

脱模系统主要由斜顶、脱模销和推力机构组成,其中斜顶强脱发挥的重要作用。

斜顶强脱的设计原理在注塑模具中,斜顶强脱是减少模具脱模间隙的重要技术。

当模具中的注塑原料加热加压,塑料材料会依据模板的形状和尺寸流入模板中。

模板最终会冷却,使材料成为一体的形态。

由于注塑材料与模具间的摩擦阻力,一旦材料冷却在模具的表面,很难将其从模板上取出。

这就需要采用斜顶强脱来帮助脱模。

在斜顶强脱的设计中,斜顶部分会斜向模板表面,以减小模具与注塑材料表面的摩擦。

斜顶的角度及形状要根据材料和模具的特性进行调整,以确保最佳效果。

脱模销通常安装在模板和斜顶之间,通过施加一定的力来将模板推离斜顶。

推力机构通常由气缸、液压缸或其他形式的弹簧组成,以提供所需的脱离力量。

斜顶强脱的优势斜顶强脱提供了许多优势,这些优势既包括质量的方面,也包括生产的效率和节约成本。

以下是斜顶强脱的一些主要优势:1.提高生产效率 - 在注塑制造过程中,利用斜顶强脱可以减少模具更换的频率,因此可以节约生产时间和提高生产效率。

注塑模具的结构注塑模具是一种用于生产塑料制品的工具。

它的结构非常重要,直接影响到塑料制品的质量和生产效率。

下面将介绍注塑模具的结构和各部分的功能。

一、注塑模具的结构注塑模具主要由模具基座、模芯、模腔、导板、顶出机构、冷却系统等组成。

1. 模具基座:模具基座是模具的主要支撑部分,承受着整个模具的重量。

它通常由钢材制成,具有足够的刚性和强度。

2. 模芯:模芯是注塑模具中的一部分,用于形成塑料制品的内部结构。

它通常由钢材或铝材制成,具有一定的硬度和耐磨性。

3. 模腔:模腔是注塑模具中的另一部分,用于形成塑料制品的外部形状。

它通常由钢材制成,具有一定的硬度和耐磨性。

4. 导板:导板是注塑模具中的一个重要组成部分,用于引导模芯和模腔的运动。

它通常由钢材制成,具有一定的硬度和耐磨性。

5. 顶出机构:顶出机构用于将注塑模具中的塑料制品顶出模具。

它通常由弹簧和顶出杆组成,具有一定的弹性和耐磨性。

6. 冷却系统:冷却系统用于控制注塑模具中的温度,以保证塑料制品的质量。

它通常由冷却水管和冷却水箱组成,具有良好的散热性能。

二、注塑模具各部分的功能1. 模具基座:承受整个模具的重量,提供稳定的支撑。

2. 模芯:形成塑料制品的内部结构,如空心结构、螺纹等。

3. 模腔:形成塑料制品的外部形状,如平面、曲面等。

4. 导板:引导模芯和模腔的运动,确保塑料制品的精度。

5. 顶出机构:将塑料制品顶出模具,防止粘连和变形。

6. 冷却系统:控制注塑模具的温度,保证塑料制品的质量和生产效率。

三、注塑模具的制造工艺1. 设计:根据产品的要求和生产工艺,设计注塑模具的结构和尺寸。

2. 材料选择:选择合适的钢材或铝材作为注塑模具的材料,根据不同部位的要求选择不同的材质。

3. 加工:利用数控机床等设备对注塑模具进行精密加工,保证模具的尺寸和形状的精度。

4. 装配:将各个部件组装在一起,形成完整的注塑模具。

5. 调试:根据产品的要求进行模具的调试,保证模具的正常运行和塑料制品的质量。

塑料注射模具零部件名称及作用

当前,塑料注射模具在制造业领域中扮演着至关重要的角色。

作为一种常见的生产工具,塑料注射模具是用来生产各种塑料制品的关键设备。

而在塑料注射模具中,零部件更是构成其整体机构的重要组成部分。

本文将重点讨论塑料注射模具中的零部件名称及其各自的作用。

首先我们来介绍模具的最主要的四个零部件,分别是模具的进胚系统、出胚系统、定位系统以及顶出机构。

进胚系统主要包括模膛、模芯等部件,其主要作用是用于注塑形成塑料制品的外形;出胚系统则包括模板、拉杆等零部件,负责将注射好的塑料制品从模具中取出;定位系统用于确保模具在运转过程中的准确定位,确保产品的精度和一致性;顶出机构则负责将制品从模具中顶出,方便后续的处理和收集。

除了上述的四大主要零部件外,还有一些其他重要的零部件如射嘴、喷杆等。

射嘴作为模具的进料部分,起着输送熔融塑料的作用,喷杆则与射嘴相配合,控制塑料的注射速度和压力,保证产品的成型效果。

此外,还有一些辅助性零部件如顶针、喉环等,虽然在整个模具中起着辅助作用,但同样不可或缺。

在塑料注射模具的整个生产过程中,这些零部件的配合相互协作,互为补充,共同完成塑料制品的生产任务。

因此,对于塑料注射模具零部件的名称及作用的深入了解,有助于提高模具的使用效率和产出质量。

希望通过

本文的介绍,读者能更加全面地了解和认识塑料注射模具中各个零部件的重要性和作用,为相关领域的研究和生产提供参考和借鉴。

塑胶模具结构基础知识一、引言塑胶模具是工业生产中常用的一种工具,用于制造各种塑胶制品。

它的结构是非常重要的,直接影响到塑胶制品的成型效果和质量。

本文将介绍塑胶模具结构的基础知识,包括模具的组成部分、常见的模具结构形式以及模具的工作原理等。

二、塑胶模具的组成部分1. 模具座:模具座是模具的基础部分,用于支撑和固定模具的其他部分。

它通常由铸铁或铝合金等材料制成,具有足够的强度和刚性。

2. 上模板:上模板是模具的上部,用于承受注塑机的顶出力和模具的各种动作力。

它通常由优质的工具钢制成,具有高硬度和耐磨性。

3. 下模板:下模板是模具的下部,用于承受注塑机的射出力和模具的各种定位力。

它的结构和材料与上模板类似。

4. 滑块:滑块是模具中的一个可移动部件,用于实现模具的顶出动作。

它通常由铜合金或钢制成,具有良好的耐磨性和低摩擦系数。

5. 模腔:模腔是模具中的一个空腔,用于形成塑胶制品的外形。

它的形状和尺寸应与所需的塑胶制品相匹配。

6. 模芯:模芯是模具中的另一个空腔,用于形成塑胶制品的内部结构。

它的形状和尺寸也应与所需的塑胶制品相匹配。

7. 导柱和导套:导柱和导套用于实现模具的定位和导向,以确保模具的准确定位和运动的精度。

8. 射嘴:射嘴是连接注塑机和模具的部件,用于将熔化的塑胶注入模腔或模芯中。

9. 冷却系统:冷却系统用于控制模具温度,以确保塑胶制品成型的质量。

它通常由冷却水道组成,通过冷却水的流动来吸收和带走热量。

三、常见的模具结构形式1. 单模:单模是最简单的模具结构形式,只有一个模腔和一个模芯。

它适用于制造单个塑胶制品。

2. 多腔模:多腔模具具有多个模腔和模芯,可以同时制造多个塑胶制品。

它的生产效率高,但模具结构复杂。

3. 套模:套模由一对上下模组成,上模具有模腔,下模具有模芯。

它适用于制造中空或多层塑胶制品。

4. 滑动模:滑动模具的模腔和模芯都可以在模具中滑动,以实现复杂形状的塑胶制品的成型。

5. 侧拉模:侧拉模具的模腔和模芯可以在模具中侧向移动,以实现带有侧壁的塑胶制品的成型。