注塑模和注塑机完整结构全解

- 格式:ppt

- 大小:1.89 MB

- 文档页数:12

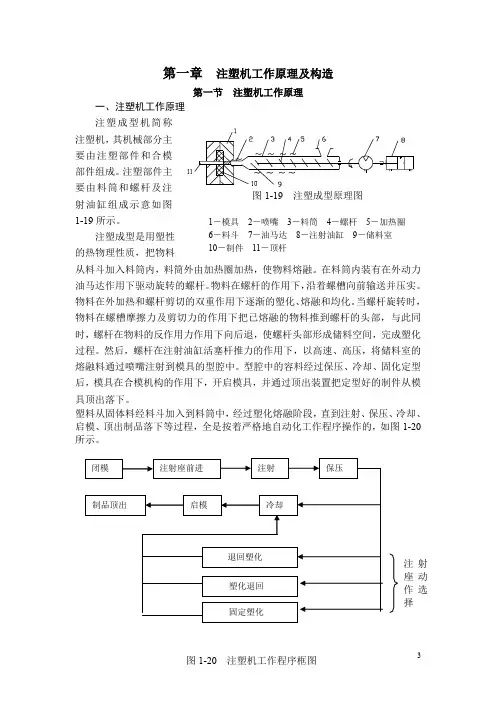

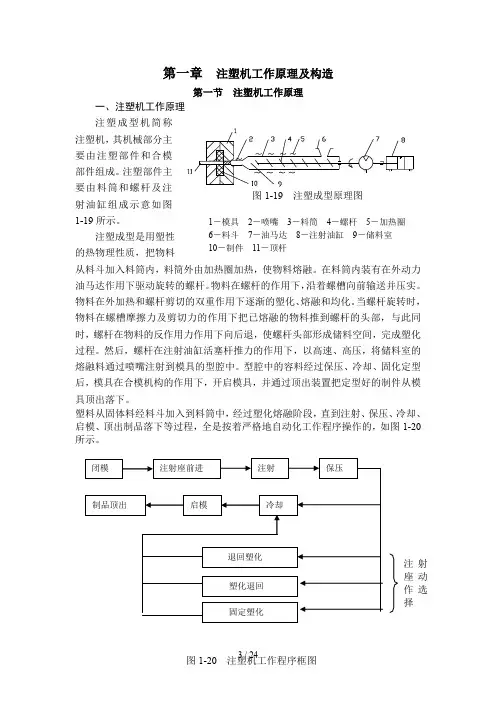

第一章 注塑机工作原理及构造第一节 注塑机工作原理一、注塑机工作原理 注塑成型机简称注塑机,其机械部分主要由注塑部件和合模部件组成。

注塑部件主要由料筒和螺杆及注射油缸组成示意如图1-19所示。

注塑成型是用塑性 的热物理性质,把物料从料斗加入料筒内,料筒外由加热圈加热,使物料熔融。

在料筒内装有在外动力油马达作用下驱动旋转的螺杆。

物料在螺杆的作用下,沿着螺槽向前输送并压实。

物料在外加热和螺杆剪切的双重作用下逐渐的塑化、熔融和均化。

当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用力作用下向后退,使螺杆头部形成储料空间,完成塑化过程。

然后,螺杆在注射油缸活塞杆推力的作用下,以高速、高压,将储料室的熔融料通过喷嘴注射到模具的型腔中。

型腔中的容料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制件从模具顶出落下。

塑料从固体料经料斗加入到料筒中,经过塑化熔融阶段,直到注射、保压、冷却、启模、顶出制品落下等过程,全是按着严格地自动化工作程序操作的,如图1-20所示。

1-模具 2-喷嘴 3-料筒 4-螺杆 5-加热圈6-料斗 7-油马达 8-注射油缸 9-储料室 10-制件 11-顶杆图1-19 注塑成型原理图注射座动作选择第二节 注塑机组成注塑机根据注塑成型工艺要求是一个机电一体化很强的机种,主要由注塑部件、合模部件、机身、液压系统、加热系统、冷却系统、电气控制系统、加料装置等组成,如图1-21所示。

第二节注 塑 机 结 构2.1注塑机总体结构公司目前主力机型为HTFX 系列,该机型主要可分为注射部分(01注塑机注塑部件塑化装置 注射座 注射油缸 螺杆驱动装置 注射座油缸 螺杆 料筒 螺杆头 喷嘴合模部件合模装置 调模装置 制品顶出装置机身液压系统泵、油马达、阀蓄能器、冷却器、过滤装置 管路、压力表冷却系统 入料口冷却、模具冷却 润滑系统 润滑装置、分配器电器控制系统动作程序控制;料筒温度控制;泵电机控制安全保护;故障监测、报警;显示系统机械手加料装置图1-21 注塑机组成示图部分)、合模部分(02部分)、安全防护门(03部分)、液压传动部分(04部分)、润滑部分(05部分)、电器控制部分(06部分)和机身部分(07部分),括号内为公司内部简称。

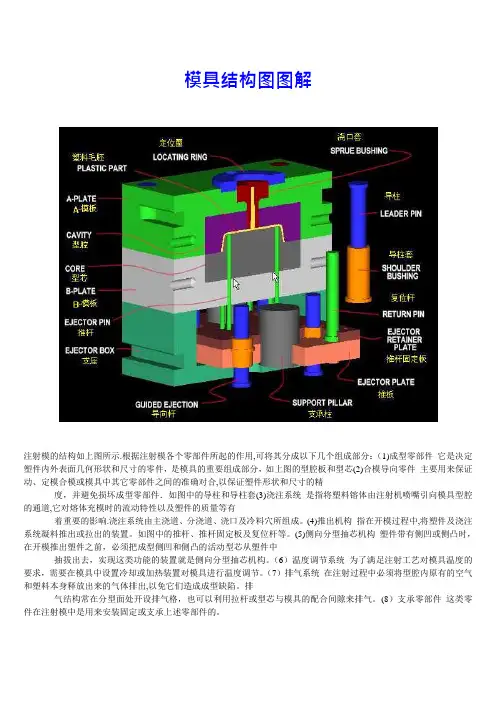

模具结构图图解

注射模的结构如上图所示.根据注射模各个零部件所起的作用,可将其分成以下几个组成部分:(1)成型零部件它是决定塑件内外表面几何形状和尺寸的零件,是模具的重要组成部分,如上图的型腔板和型芯(2)合模导向零件主要用来保证动、定模合模或模具中其它零部件之间的准确对合,以保证塑件形状和尺寸的精

度,并避免损坏成型零部件.如图中的导柱和导柱套(3)浇注系统是指将塑料镕体由注射机喷嘴引向模具型腔的通道,它对熔体充模时的流动特性以及塑件的质量等有

着重要的影响.浇注系统由主浇道、分浇道、浇口及冷料穴所组成。

(4)推出机构指在开模过程中,将塑件及浇注系统凝料推出或拉出的装置。

如图中的推杆、推杆固定板及复位杆等。

(5)侧向分型抽芯机构塑件带有侧凹或侧凸时,在开模推出塑件之前,必须把成型侧凹和侧凸的活动型芯从塑件中

抽拔出去,实现这类功能的装置就是侧向分型抽芯机构。

(6)温度调节系统为了满足注射工艺对模具温度的要求,需要在模具中设置冷却或加热装置对模具进行温度调节。

(7)排气系统在注射过程中必须将型腔内原有的空气和塑料本身释放出来的气体排出,以免它们造成成型缺陷。

排

气结构常在分型面处开设排气格,也可以利用拉杆或型芯与模具的配合间隙来排气。

(8)支承零部件这类零件在注射模中是用来安装固定或支承上述零部件的。

第一章 注塑机工作原理及构造第一节 注塑机工作原理一、注塑机工作原理 注塑成型机简称注塑机,其机械部分主要由注塑部件和合模部件组成。

注塑部件主要由料筒和螺杆及注射油缸组成示意如图1-19所示。

注塑成型是用塑性 的热物理性质,把物料从料斗加入料筒内,料筒外由加热圈加热,使物料熔融。

在料筒内装有在外动力油马达作用下驱动旋转的螺杆。

物料在螺杆的作用下,沿着螺槽向前输送并压实。

物料在外加热和螺杆剪切的双重作用下逐渐的塑化、熔融和均化。

当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用力作用下向后退,使螺杆头部形成储料空间,完成塑化过程。

然后,螺杆在注射油缸活塞杆推力的作用下,以高速、高压,将储料室的熔融料通过喷嘴注射到模具的型腔中。

型腔中的容料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制件从模具顶出落下。

塑料从固体料经料斗加入到料筒中,经过塑化熔融阶段,直到注射、保压、冷却、启模、顶出制品落下等过程,全是按着严格地自动化工作程序操作的,如图1-20所示。

1-模具 2-喷嘴 3-料筒 4-螺杆 5-加热圈6-料斗 7-油马达 8-注射油缸 9-储料室 10-制件 11-顶杆图1-19 注塑成型原理图注射座动作选择第二节 注塑机组成注塑机根据注塑成型工艺要求是一个机电一体化很强的机种,主要由注塑部件、合模部件、机身、液压系统、加热系统、冷却系统、电气控制系统、加料装置等组成,如图1-21所示。

第二节注 塑 机 结 构2.1注塑机总体结构公司目前主力机型为系列,该机型主要可分为注射部分(01部注塑机注塑部件塑化装置 注射座 注射油缸 螺杆驱动装置 注射座油缸 螺杆 料筒 螺杆头 喷嘴合模部件合模装置 调模装置 制品顶出装置机身液压系统泵、油马达、阀蓄能器、冷却器、过滤装置 管路、压力表冷却系统 入料口冷却、模具冷却 润滑系统 润滑装置、分配器电器控制系统动作程序控制;料筒温度控制;泵电机控制安全保护;故障监测、报警;显示系统机械手加料装置图1-21 注塑机组成示图分)、合模部分(02部分)、安全防护门(03部分)、液压传动部分(04部分)、润滑部分(05部分)、电器控制部分(06部分)和机身部分(07部分),括号内为公司内部简称。

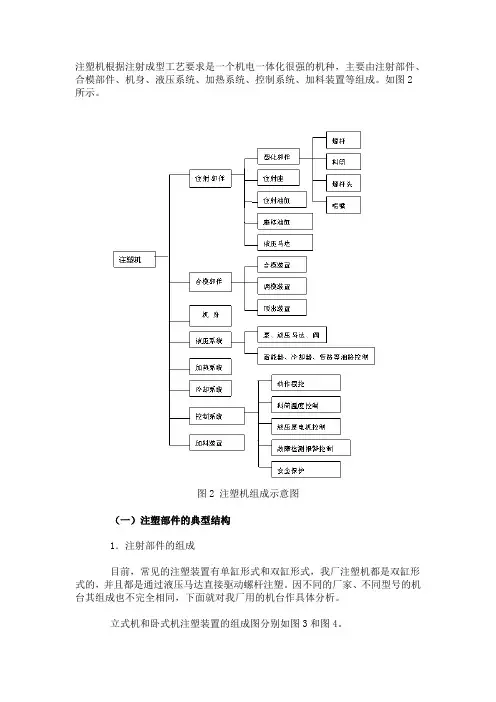

注塑机根据注射成型工艺要求是一个机电一体化很强的机种,主要由注射部件、合模部件、机身、液压系统、加热系统、控制系统、加料装置等组成。

如图2所示。

图2 注塑机组成示意图(一)注塑部件的典型结构1.注射部件的组成目前,常见的注塑装置有单缸形式和双缸形式,我厂注塑机都是双缸形式的,并且都是通过液压马达直接驱动螺杆注塑。

因不同的厂家、不同型号的机台其组成也不完全相同,下面就对我厂用的机台作具体分析。

立式机和卧式机注塑装置的组成图分别如图3和图4。

工作原理是:预塑时,在塑化部件中的螺杆通过液压马达驱动主轴旋转,主轴一端与螺杆键连接,另一端与液压马达键连接,螺杆旋转时,物料塑化并将塑化好的熔料推到料筒前端的储料室中,与此同时,螺杆在物料的反作用下后退,并通过推力轴承使推力座后退,通过螺母拉动活塞杆直线后退,完成计量,注射时,注射油缸的杆腔进油通过轴承推动活塞杆完成动作,活塞的杆腔进油推动活塞杆及螺杆完成注射动作。

图3 卧式机双缸注射注塑装置示意图(a)是俯视图;? (b)为注射座与导杆支座间的平视图1-油压马达;2,6 -导杆支座;3-导杆;4-注射油缸;5-加料口;7-推力座;8-注射座;9-塑化部件;10-座移油缸用的角式注塑机的注射部件与卧式机注塑机也是一样的。

图4 立式注塑机注射装置示意图1.液压马达;2-推力座;3-注射油缸;4-注射座;5-加料口;6-座移油缸;7-塑化部件;8-上范本2.塑化部件塑化部件有柱塞式和螺杆式两种,下面就对螺杆式做一下介绍。

螺杆式塑化部件如图5所示,主要由螺杆、料筒、喷嘴等组成,塑料在旋转螺杆的连续推进过程中,实现物理状态的变化,最后呈熔融状态而被注入模腔。

因此,塑化部件是完成均匀塑化,实现定量注射的核心部件。

图5 螺杆式塑化部件结构图1-喷嘴;2-螺杆头;3-止逆环;4-料筒;5-螺杆;6-加热圈;7-冷却水圈螺杆式塑化部件的工作原理:预塑时,螺杆旋转,将从料口落入螺槽中的物料连续地向前推进,加热圈通过料筒壁把热量传递给螺槽中的物料,固体物料在外加热和螺杆旋转剪切双重作用下,并经过螺杆各功能段的热历程,达到塑化和熔融,熔料推开止逆环,经过螺杆头的周围通道流入螺杆的前端,并产生背压,推动螺杆后移完成熔料的计量,在注射时,螺杆起柱塞的作用,在油缸作用下,迅速前移,将储料室中的熔体通过喷嘴注入模具。