燃气管道焊接工艺卡

- 格式:doc

- 大小:189.50 KB

- 文档页数:7

燃气管道焊接工艺

燃气管道焊接工艺是将燃气管道的各个部分通过焊接连接在一起的过程。

以下是一些基本的燃气管道焊接工艺步骤:

1. 准备工作:在开始焊接之前,需要对管道进行清洁和准备工作。

这包括去除管道表面的污垢、油脂和氧化物,以确保焊接区域干净整洁。

2. 切割和坡口加工:根据设计要求,对管道进行切割和坡口加工,以确保焊接接头的合适形状和尺寸。

3. 定位和对准:将管道的各个部分正确地定位和对准,以确保焊接接头的精确度和密封性。

4. 焊接:使用适当的焊接方法,如手工电弧焊、气体保护焊或埋弧焊等,将管道的各个部分焊接在一起。

焊接过程中需要控制焊接电流、电压和焊接速度,以确保焊接质量。

5. 检验和测试:焊接完成后,需要对焊接接头进行检验和测试,以确保焊接质量符合标准要求。

这包括外观检查、无损检测和压力测试等。

6. 防腐处理:对焊接接头进行防腐处理,以延长燃气管道的使用寿命。

燃气管道焊接工艺需要高度的专业技能和经验,操作人员需要经过专业培训和认证,并严格遵守相关的安全标准和操作规程。

燃气用聚乙烯管道焊接工艺评定1 范围本标准规定了燃气用聚乙烯管道焊接工艺评定的术语和定义、评定要求、评定规则、检验与试验要求、综合评判。

本标准适用于燃气用聚乙烯管道的热熔对接焊、电熔焊的焊接工艺评定。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 6111 流体输送用热塑性塑料管材耐内压试验方法GB/T 15558.1 燃气用埋地聚乙烯(PE)管道系统第1部分:管材GB/T 15558.2 燃气用埋地聚乙烯(PE)管道系统第2部分:管件GB/T 19806 塑料管材和管件聚乙烯电熔组件的挤压剥离试验GB/T 19808 塑料管材和管件公称外径大于或等于90mm的聚乙烯电熔组件的拉伸剥离试验GB/T 19810 聚乙烯(PE)管材和管件热熔对接接头拉伸强度和破坏形式的测定HG/T 4280 塑料焊接工艺评定CJJ 63 聚乙烯燃气管道工程技术规程TSG D2002 燃气用聚乙烯管道焊接技术规则3 术语和定义下列术语和定义适用于本文件。

3.1热熔对接焊将两个塑料端面通过专用加热部件加热至粘流状态后,移走加热部件,施加一定压力将熔融端面对接在一起并在承压状态下冷却接头至要求时间的连接方式。

3.2电熔焊采用内埋电阻丝的专用电熔管件,通过专用设备,控制内埋于管件中电阻丝的电压、电流及通电时间,使其达到熔接目的的焊接方法。

电熔焊焊接方式有电熔承插焊、电熔鞍形焊接。

3.3焊接工艺评定(WPQ)为使焊接接头符合技术标准要求,对所拟定的焊接工艺的正确性而进行验证性试验及结果评价的过程。

13.4预焊接工艺规程(pWPS)为进行焊接工艺评定所拟定的焊接工艺文件。

3.5焊接工艺评定报告(PQR)按规定格式记载有关试验数据及验证性试验结果(焊接试件、检验试样、测定性能、确认试验记录),对拟定焊接工艺的正确性进行评价的记录报告。

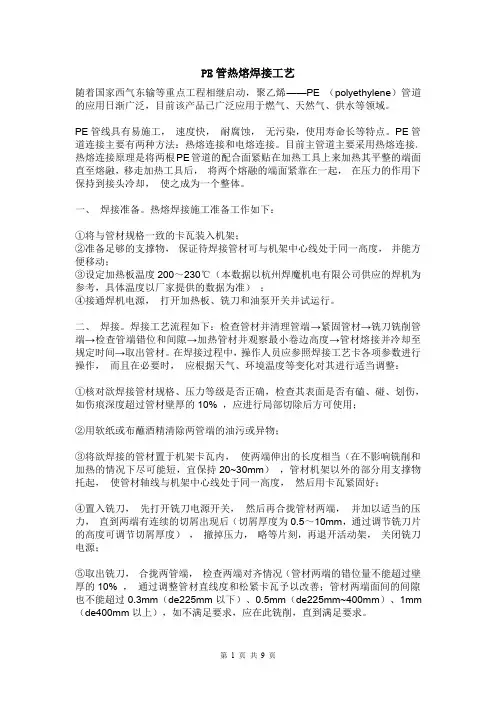

PE管热熔焊接工艺随着国家西气东输等重点工程相继启动,聚乙烯——PE(polyethylene)管道的应用日渐广泛,目前该产品已广泛应用于燃气、天然气、供水等领域。

PE管线具有易施工,速度快,耐腐蚀,无污染,使用寿命长等特点。

PE管道连接主要有两种方法:热熔连接和电熔连接。

目前主管道主要采用热熔连接。

热熔连接原理是将两根PE管道的配合面紧贴在加热工具上来加热其平整的端面直至熔融,移走加热工具后,将两个熔融的端面紧靠在一起,在压力的作用下保持到接头冷却,使之成为一个整体。

一、焊接准备。

热熔焊接施工准备工作如下:①将与管材规格一致的卡瓦装入机架;②准备足够的支撑物,保证待焊接管材可与机架中心线处于同一高度,并能方便移动;③设定加热板温度200~230℃(本数据以杭州焊魔机电有限公司供应的焊机为参考,具体温度以厂家提供的数据为准);④接通焊机电源,打开加热板、铣刀和油泵开关并试运行。

二、焊接。

焊接工艺流程如下:检查管材并清理管端→紧固管材→铣刀铣削管端→检查管端错位和间隙→加热管材并观察最小卷边高度→管材熔接并冷却至规定时间→取出管材。

在焊接过程中,操作人员应参照焊接工艺卡各项参数进行操作,而且在必要时,应根据天气、环境温度等变化对其进行适当调整:①核对欲焊接管材规格、压力等级是否正确,检查其表面是否有磕、碰、划伤,如伤痕深度超过管材壁厚的10%,应进行局部切除后方可使用;②用软纸或布蘸酒精清除两管端的油污或异物;③将欲焊接的管材置于机架卡瓦内,使两端伸出的长度相当(在不影响铣削和加热的情况下尽可能短,宜保持20~30mm),管材机架以外的部分用支撑物托起,使管材轴线与机架中心线处于同一高度,然后用卡瓦紧固好;④置入铣刀,先打开铣刀电源开关,然后再合拢管材两端,并加以适当的压力,直到两端有连续的切屑出现后(切屑厚度为0.5~10mm,通过调节铣刀片的高度可调节切屑厚度),撤掉压力,略等片刻,再退开活动架,关闭铣刀电源;⑤取出铣刀,合拢两管端,检查两端对齐情况(管材两端的错位量不能超过壁厚的10%,通过调整管材直线度和松紧卡瓦予以改善;管材两端面间的间隙也不能超过0.3mm(de225mm以下)、0.5mm(de225mm~400mm)、1mm (de400mm以上),如不满足要求,应在此铣削,直到满足要求。

燃气工程中管道焊接施工工艺要点摘要:燃气管道是一个城市输送燃气的关键设施,为城市的工业生产以及人们的幸福生活提供了重要的物质基础。

因此,燃气管道的焊接质量是确保其是否能够安全运行的重要前提。

鉴于此,本文以燃气管道为研究对象,针对性分析了其常用的焊接施工方法、技术要点以及焊接中出现的问题及措施,为降低工程成本,确保焊接质量,提高经济效益作贡献。

关键词:燃气管道:焊接技术;要点1常见燃气管道的焊接方法及工艺双面焊容易保证接头质量,对焊工的焊接技术要求相对较低;但是工作的效率普遍不高,作业的条件比较差,并且受到管径以及施工条件的限制,应用的范围非常小,管道的焊接大部分都是采用的下面所讲的工艺。

1.1氩弧焊打底再加上低氢型焊条焊填充盖面。

现阶段这种工艺已经比较成熟了,焊接的方向是由下而上,在管道安装行业当中应用的非常普遍。

氩弧焊几乎对任何的金属材料都比较适用,背面的成型相对较好,并且对组对的要求也不高。

而手工电弧焊全位置焊接到现今已经非常成熟了,可是这种比较传统的工艺,其工效相对较低,不能够很好的适应大规模的流水作业的需求,并且氩弧焊在打底的时候仰焊部位非常容易产生内凹,特别是在进行大直径、厚壁管道焊接的时候,这种缺点非常的明显,有时候这种缺陷甚至会引发重大的安全事故。

1.2纤维素焊条打底,自保护药芯焊丝半自动焊填充盖面。

为了能够更好的适应大直径、厚壁高压管道焊接的需求,现阶段,燃气管道的工程已经广泛的采用上述的工艺。

而药芯焊丝半自动焊能够有效的提高工作的效率,进一步的改善工作的条件。

由于焊丝的连续性的特点,在焊接的过程当中断弧停顿的机会相对较少,因此焊缝的质量也有了很大的提高,与此同时自动焊的焊接电流也大大增加,工作效率不断的提高,非常适合用于排管过程的流水作业。

因为焊丝内含药芯成分,能够非常方便的进行成分调节,因此,非常适合焊接不同成分的合金钢的需求,应用的前景非常广泛。

1.3纤维素焊条打底,普通低氢型焊条焊填充盖面。

燃气用聚乙烯 (PE)管道焊接工艺分析摘要:本文以燃气用的聚乙烯(PE)管道为研究对象,在分析焊接工艺选择标准的基础上,对焊接工艺的过程检验进行了研究,以供参考。

关键词:燃气用;聚乙烯(PE)管道;焊接工艺引言:就燃气用管线来说,普通的钢管和铸铁管在使用时容易出现腐蚀和泄露问题。

在高分子材料技术快速发展背景下,聚乙烯(PE)管道被广泛应用至燃气行业,不仅适合用在城市的输气管网中,还能够用在中低压供燃气管网中。

聚乙烯(PE)管道的优点除连接比较方便与能够回收利用外,还具有很强的抗开裂性。

一、燃气用聚乙烯(PE)管道焊接工艺的选择标准(一)热熔焊接工艺分析热熔焊接即选择热熔对接焊机对管道端口进行加热,待熔化之后尽快进行贴合,使其具有特定压力,通过冷却操作实现熔接目标。

聚乙烯这一高分子聚合物拥有半结晶,在长链分子结构中,分子彼此缠绕贯穿,其物态区间除玻璃态和高弹态外,还有粘流态。

对热熔焊接工艺来说,此工艺利用了扩散原理,聚乙烯分子能够吸收能量,受外力因素影响,熔融界面内部分子会彼此渗透缠绕,开展分子链物理重组操作与分子链再结晶操作。

就热熔焊环节来说,焊缝质量不仅受加热温度和加热时间影响,还会被焊制压力与冷却时间直接影响。

通常来说,热熔对接焊口承受压力阶段的强度与热熔对接焊口承受拉力阶段的强度均超过管材。

不论聚乙烯管为何种尺寸,都能够使用热熔对接的方法进行连接,此方法具有很高的经济性与可靠性,缺点在于严重被环境因素和人为因素限制,从接头质量角度来说,热熔焊接可靠性要低于电熔焊接,优点是成本支出比较少[1]。

在聚乙烯(PE)管道被当作燃气管道的早期,人们通常会选择手动热熔连接或者半自动热熔连接,这两种方式会被人为因素严重限制,存在接头没有焊牢问题,导致漏气事故频频发生。

全自动热熔对接焊机自动化水平较高,计算机会对多个焊接参数进行控制,具有很高的准确性,控制参数除温度和压力外,还有时间参数和顺序参数。

全自动热熔对接焊机的焊接质量非常可靠,接头焊接非常牢靠,能够接近电熔焊接水平。

PE管热熔焊接工艺随着国家西气东输等重点工程相继启动,聚乙烯——PE(polyethylene)管道的应用日渐广泛,目前该产品已广泛应用于燃气、天然气、供水等领域。

PE管线具有易施工,速度快,耐腐蚀,无污染,使用寿命长等特点。

PE管道连接主要有两种方法:热熔连接和电熔连接。

目前主管道主要采用热熔连接。

热熔连接原理是将两根PE管道的配合面紧贴在加热工具上来加热其平整的端面直至熔融,移走加热工具后,将两个熔融的端面紧靠在一起,在压力的作用下保持到接头冷却,使之成为一个整体。

一、焊接准备。

热熔焊接施工准备工作如下:①将与管材规格一致的卡瓦装入机架;②准备足够的支撑物,保证待焊接管材可与机架中心线处于同一高度,并能方便移动;③设定加热板温度200~230℃(本数据以杭州焊魔机电有限公司供应的焊机为参考,具体温度以厂家提供的数据为准);④接通焊机电源,打开加热板、铣刀和油泵开关并试运行。

二、焊接。

焊接工艺流程如下:检查管材并清理管端→紧固管材→铣刀铣削管端→检查管端错位和间隙→加热管材并观察最小卷边高度→管材熔接并冷却至规定时间→取出管材。

在焊接过程中,操作人员应参照焊接工艺卡各项参数进行操作,而且在必要时,应根据天气、环境温度等变化对其进行适当调整:①核对欲焊接管材规格、压力等级是否正确,检查其表面是否有磕、碰、划伤,如伤痕深度超过管材壁厚的10%,应进行局部切除后方可使用;②用软纸或布蘸酒精清除两管端的油污或异物;③将欲焊接的管材置于机架卡瓦内,使两端伸出的长度相当(在不影响铣削和加热的情况下尽可能短,宜保持20~30mm),管材机架以外的部分用支撑物托起,使管材轴线与机架中心线处于同一高度,然后用卡瓦紧固好;④置入铣刀,先打开铣刀电源开关,然后再合拢管材两端,并加以适当的压力,直到两端有连续的切屑出现后(切屑厚度为0.5~10mm,通过调节铣刀片的高度可调节切屑厚度),撤掉压力,略等片刻,再退开活动架,关闭铣刀电源;⑤取出铣刀,合拢两管端,检查两端对齐情况(管材两端的错位量不能超过壁厚的10%,通过调整管材直线度和松紧卡瓦予以改善;管材两端面间的间隙也不能超过0.3mm(de225mm以下)、0.5mm(de225mm~400mm)、1mm (de400mm以上),如不满足要求,应在此铣削,直到满足要求。

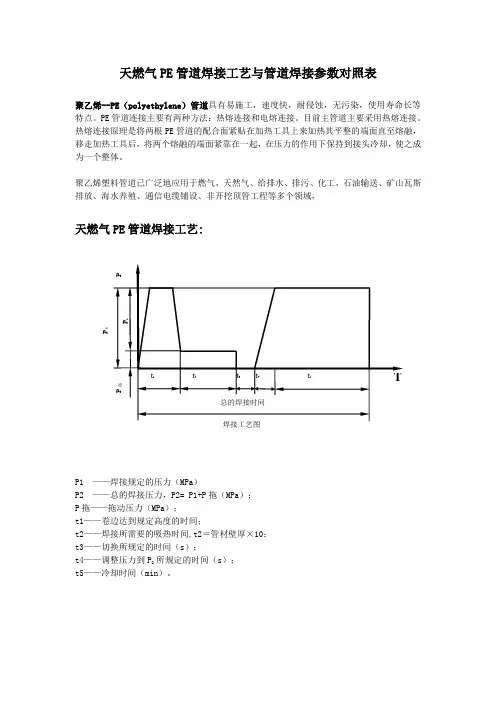

天燃气PE管道焊接工艺与管道焊接参数对照表

聚乙烯--PE(polyethylene)管道具有易施工,速度快,耐侵蚀,无污染,使用寿命长等特点。

PE管道连接主要有两种方法:热熔连接和电熔连接。

目前主管道主要采用热熔连接。

热熔连接原理是将两根PE管道的配合面紧贴在加热工具上来加热其平整的端面直至熔融,移走加热工具后,将两个熔融的端面紧靠在一起,在压力的作用下保持到接头冷却,使之成为一个整体。

聚乙烯塑料管道已广泛地应用于燃气、天然气、给排水、排污、化工、石油输送、矿山瓦斯排放、海水养殖、通信电缆铺设、非开挖顶管工程等多个领域,

天燃气PE管道焊接工艺:

P1 ——焊接规定的压力(MPa)

P2 ——总的焊接压力,P2= P1+P拖(MPa);

P拖——拖动压力(MPa);

t1——卷边达到规定高度的时间;

t2——焊接所需要的吸热时间,t2=管材壁厚×10;

t3——切换所规定的时间(s);

t4——调整压力到P2 所规定的时间(s);

t5——冷却时间(min)。

SDR11 管材热熔对接焊接参数表

SDR17.6管材热熔对接焊接参数表

注:1.以上参数基于环境温度为20℃

2.热板表面温度:PE80为210±10℃;PE100为225±10℃

3.S2为焊机液压油缸总有效面积

天燃气PE管道焊接所需辅助工具:

PE管刨边器去环器 PE管对焊机热熔机PE管对接去除焊环包

PE管止气夹具、断气夹、封堵器、压扁器燃气管道抢修工具

PE燃气管全自动热熔机。

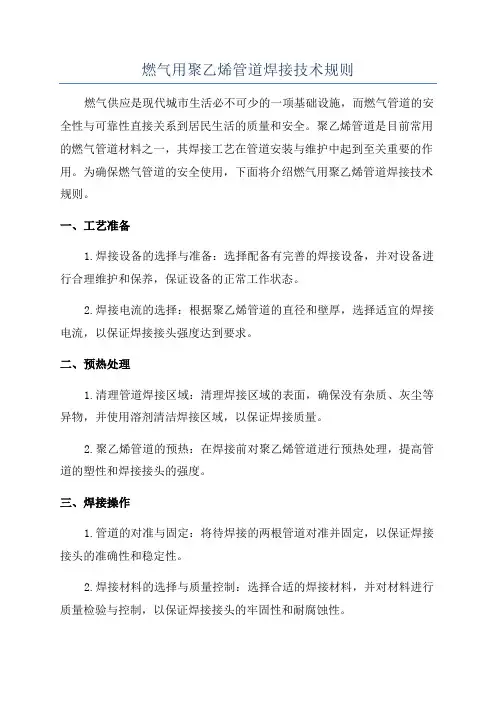

燃气用聚乙烯管道焊接技术规则燃气供应是现代城市生活必不可少的一项基础设施,而燃气管道的安全性与可靠性直接关系到居民生活的质量和安全。

聚乙烯管道是目前常用的燃气管道材料之一,其焊接工艺在管道安装与维护中起到至关重要的作用。

为确保燃气管道的安全使用,下面将介绍燃气用聚乙烯管道焊接技术规则。

一、工艺准备1.焊接设备的选择与准备:选择配备有完善的焊接设备,并对设备进行合理维护和保养,保证设备的正常工作状态。

2.焊接电流的选择:根据聚乙烯管道的直径和壁厚,选择适宜的焊接电流,以保证焊接接头强度达到要求。

二、预热处理1.清理管道焊接区域:清理焊接区域的表面,确保没有杂质、灰尘等异物,并使用溶剂清洁焊接区域,以保证焊接质量。

2.聚乙烯管道的预热:在焊接前对聚乙烯管道进行预热处理,提高管道的塑性和焊接接头的强度。

三、焊接操作1.管道的对准与固定:将待焊接的两根管道对准并固定,以保证焊接接头的准确性和稳定性。

2.焊接材料的选择与质量控制:选择合适的焊接材料,并对材料进行质量检验与控制,以保证焊接接头的牢固性和耐腐蚀性。

3.焊接参数的控制:控制焊接参数,包括焊接电流、焊接速度等,以确保焊接接头的强度和密实性。

4.焊接接头的检测:对焊接接头进行非损伤性检测,以确保焊接接头不存在缺陷和裂纹。

5.焊接质量的验收:对焊接接头进行质量验收,确保焊接质量符合相关标准和规范的要求。

四、焊接后处理1.焊接接头整理与处理:将焊接接头的外部毛刺、凸起等瑕疵整理平滑,以提高焊接接头的美观性和耐腐蚀性。

2.焊接接头的防腐处理:对焊接接头进行适当的防腐处理,以保护焊接接头免于腐蚀作用。

燃气用聚乙烯管道焊接技术规则的制定与实施,有效地提高了燃气管道的安全性和可靠性。

同时,对焊接操作和焊接质量的控制有着极高的要求,需要焊接操作人员通过专业培训和实践经验的积累,提高焊接技术水平。

只有确保管道的焊接接头质量达标,才能保证燃气供应的安全和可靠。

X60H中压燃气管道下向焊焊接工艺与操作中压燃气管道下向焊焊接是一种常见的管道连接方式。

下面将详细介绍中压燃气管道下向焊焊接的工艺与操作步骤。

一、焊接工艺1.准备工作:首先,确认焊接工艺规程和相关技术要求;准备好焊接设备、焊接材料和相关辅助工具;对焊接材料进行检查和清洁,确保焊接质量。

2.焊接参数设置:根据管道材料和管道尺寸设置焊接参数,比如焊接电流、焊接电压、焊接速度等。

3.准备好焊口:将待焊接的管道两端进行切割和倒角,确保焊缝清洁、平整,并符合设计要求。

4.焊接设备调试:对焊接设备进行检查和调试,确保工作正常。

5.进行预热:对待焊接的管道进行预热,以提高焊接接头的温度和材料的可塑性。

6.实际焊接:根据焊接工艺规程进行实际焊接操作,确保焊缝质量和焊接强度。

7.检查验收:对焊口进行外观检查、尺寸检查和焊接质量检查,确保焊接质量符合要求。

8.清理整理:清理焊接残渣、清洗焊缝,并进行整理,以便后续处理和验收。

二、焊接操作1.装卸管道:将待焊接的管道放置于焊接工作台上,并进行固定。

2.选择电极:根据管道材料和焊接位置选择适合的焊接电极。

3.焊接操作:将焊条插入电极夹具,点燃焊条,将电弧保持在焊接位置,开始进行下向焊焊接。

4.控制焊接参数:控制焊接电流、电压和焊接速度,保持焊接质量。

5.焊接速度:根据焊接要求和焊接材料的熔点确定焊接速度,保证焊缝均匀、美观。

6.焊接技巧:掌握好焊接机器的操作要领,保证焊缝的质量,焊缝厚度要均匀。

7.质量检查:焊接完成后,对焊缝进行外观检查和尺寸检查,确保焊接质量符合要求。

8.清理整理:整理焊接工具和设备,清洗焊接工作台和周围环境,保持工作台整洁。

总结:中压燃气管道下向焊焊接是一项关键的焊接工艺,需要操作人员具备一定的焊接经验和技术能力。

只有严格按照焊接工艺规程和操作要求进行操作,才能确保焊接质量和安全性。

希望以上介绍对您有所帮助,谢谢!。

天然气管道的焊接技术1 前言随着东海气田的进一步开发,西气东输项目的全面启动,天然气作为一种洁净能源逐步替代传统的人工煤气,其热值高、成本小、污染少,可广泛用作城市燃气和火力发电:又因天然气碳氢含量高,也是一种优质的化工原料。

天然气的特点是压力大,其输配系统为高中压燃气管道,对燃气供应的安全性、可靠性的要求较高。

天然气管道的材质一般为合金钢,从X52到X70,壁厚为21.5一mm 的并不鲜见,承压值有较大的提高。

作为管道安装的主要环节,焊接质量直接关系到天然气管道的安全运行。

当前,如何确保大直径、厚壁钢管的焊接质量与施工进度,显得十分突出。

2 常用天然气管道焊接工艺介绍双面焊容易保证接头质量,对焊工的焊接技术要求低;但是工作效率不高,作业条件差,并且受到管径和施工条件的限制,应用范围很小,天然气管道的焊接多采用下述几种工艺。

2.1 氩弧焊打底+低氢型焊条焊填充盖面(TIG50+E5015)目前这种工艺非常成熟,焊接方向由下而上,在管道安装行业中的应用相当普遍。

氩弧焊几乎适用于任何金属材料,背面成型较好,并且对组对要求不高,手工电弧焊全位置焊接现在已经成熟。

但是,这种传统工艺的工效不高,不能适应大规模流水作业的需要;而且氩弧焊打底时,仰焊部位容易产生内凹,尤其在大直径、厚壁管道焊接时,这种缺点更加明显,有时这种缺陷甚至是致命的。

2.2 手工纤维素焊条焊接(如E6010)手工纤维素焊条焊接主要用于:纤维素焊条打底+低氢型焊条焊填充盖面(如E6010+E8018)、纤维素焊条打底+自保护药芯焊丝半自动焊填充盖面(如E6010+E71T8一Nil)。

为了适应大直径、厚壁高压管道焊接的需要,目前西气东输工程中下游地区广泛采用以上工艺。

焊接方向自上而下,使用的焊接电流较大,因而效率大大提高;而且因为顺流焊接,焊缝表面纹路较小,成型美观。

纤维素焊条焊接时,产生的电弧吹力足,容易获得理想的背面成型,是比较理想的打底材料,这种方法缺点是对组对要求较高,尤其要保证组对间隙,否则影响根部质量:由于电弧吹力较大,飞溅多,焊接时层间打磨量较大。

使用中的燃气管道焊接工艺

燃气管道焊接工艺是将燃气管道的两端进行连接的过程。

以下是一种常用的燃气管道焊接工艺:

1. 准备工作:首先需要检查管道的材质、尺寸和墙厚等参数,并使用相应的工具对管道进行清洁和表面处理。

2. 焊接电源选择:根据管道的材质和尺寸,选择合适的焊接电源,可以是手工电弧焊、气体保护焊或者埋弧焊等。

3. 焊接方法选择:根据管道的需要,可以选择直接对接焊接、V型对接焊接、搭接焊接等多种焊接方法。

4. 焊接参数调节:根据管道的材质和焊接方法,调节焊接电压、电流、焊接速度等参数。

5. 焊接操作:将焊接电极或焊接枪按照选定的方法焊接在管道的连接处,保持稳定的焊接角度和速度,确保焊接质量。

6. 焊缝处理:焊接完成后,对焊缝进行检查,如有需要,进行修整、打磨和喷涂防腐处理等。

7. 检验和验收:对焊接后的管道进行无损检测,如超声波检测和射线检测等,确保焊接质量达到要求。

值得注意的是,燃气管道焊接是一个严肃和复杂的工艺,需要严格遵守相关的安全操作规程和标准,确保焊接安全和质量。

在进行焊接操作时,要戴上防护眼镜、手套和安全帽等个人防护装备,确保人身安全。

此外,还需要遵循相应的法律法规,确保工作环境的安全和环保。

燃气高压管道焊接工艺流程1.检查焊接设备和工具是否完好无损。

Check whether the welding equipment and tools are in good condition.2.清理焊接接头表面。

Clean the surface of the welding joint.3.确保管道两端对齐。

Make sure the two ends of the pipeline are aligned.4.进行管道预热处理。

Preheat the pipeline.5.进行接头坡口加工。

Process the groove of the joint.6.根据标准要求设置焊接电流和电压参数。

Set welding current and voltage parameters according to the standard requirements.7.进行气体保护焊。

Perform gas shielded welding.8.跟踪监测焊接温度。

Monitor the welding temperature continuously.9.进行焊缝外观检查。

Check the appearance of the weld seam.10.进行焊接材料性能检测。

Test the performance of the welding materials.11.对焊缝进行超声波检测。

Conduct ultrasonic testing of the weld.12.进行焊后热处理。

Carry out post-weld heat treatment.13.对焊接缺陷进行修补。

Repair welding defects.14.进行焊接残余应力消除处理。

Eliminate residual welding stresses.15.进行管道内外防腐处理。

Undertake internal and external anti-corrosion treatment of the pipeline.16.检查焊接工艺文件的齐全性。

海洋建工设备安装公司焊接工艺卡工艺001共 6 页第 1 页产品工号万顺加气站工程坡口、焊接层次及顺序示意图焊工资格SMAW-Ⅰ-2G57-F1产品名称管管对接(外)焊缝余高: e1≤mm 预热温度/基本金属20# 层间温度/ 工艺评定编号HP05-P1-02 后热规范/焊接材料型(牌)号规格烘烤规范焊后热处理/E4303 φ150℃× 1h工艺说明1. 清理坡口及焊道内外两侧各20mm范围内的油污、铁锈、水分等杂质。

2. 组对点焊,采用焊条电弧焊,焊点对称分布且点固可靠。

3.层间清理需认真彻底,焊缝表面无裂纹、气孔、夹渣等缺陷为合格。

4. 焊接接头检测方式及合格级别按照图纸设计规定及技术文件要求执行。

/ / // / /保护气体/焊接位置垂直方向/焊接规范焊接顺序焊接方法电源极性焊接材料焊接电流A电弧电压V焊接速度cm/min气体流量L/min焊道数量以下焊缝按本工艺卡施焊:本工艺适用于管子直径≤φ60的管管垂直对接焊缝的焊接。

侧面层序型(牌)号规格外 1 SMAW DCEN E4303 φ60~80 20~24 8~12 / 单2 SMAW DCEN E4303 φ60~80 20~24 8~12 / 多审核: 年月日编制: 年月日(3)~365°~11海洋建工设备安装公司焊接工艺卡工艺001共 6 页第 2 页产品工号万顺加气站工程坡口、焊接层次及顺序示意图焊工资格SMAW-Ⅰ-2G57-F1产品名称管管对接(外)焊缝余高: e1≤mm 预热温度/基本金属20# 层间温度/ 工艺评定编号HP05-P1-02 后热规范/焊接材料型(牌)号规格烘烤规范焊后热处理/ E4303 φ150℃× 1h工艺说明1. 清理坡口及焊道内外两侧各20mm范围内的油污、铁锈、水分等杂物。

2. 组对点固,采用焊条电弧焊,焊点对称分布且点固可靠。

3.层间清理需认真彻底,焊缝表面无裂纹、气孔、夹渣等缺陷为合格。

4. 焊接接头检测方式及合格级别按照图纸设计规定及技术文件要求执行。

保护气体/焊接位置垂直方向/焊接规范焊接顺序焊接方法电源极性焊接材料焊接电流A电弧电压V焊接速度cm/min气体流量L/min焊道数量以下焊缝按本工艺卡施焊:本工艺适用于管子直径>φ60的管管垂直对接焊缝的焊接。

侧面层序型(牌)号规格外 1 SMAW DCEN E4303 φ100~120 20~24 10~14 / 单2 SMAW DCEN E4303 φ100~120 20~24 10~14 / 多(3)~365°1+2审核: 年月日编制: 年月日海洋建工设备安装公司焊接工艺卡工艺001共 6 页第 3 页产品工号万顺加气站工程坡口、焊接层次及顺序示意图焊工资格SMAW-Ⅰ-5FG-12/57-F1产品名称管管角接45°+5°2+1焊脚高: K≥4 mm 预热温度/基本金属20# 层间温度/ 工艺评定编号HP05-P1-02 后热规范/焊接材料型(牌)号规格烘烤规范焊后热处理/E4303 φ150℃× 1h工艺说明1. 清理坡口及焊道两侧各20mm范围内的油污、氧化物及铁锈等杂质。

2.组对点焊。

3.焊条电弧焊,焊满为止。

4.焊缝表面无裂纹、气孔及咬边等缺陷为合格。

/ / // / /保护气体/焊接位置/ 方向/焊接规范焊接顺序焊接方法电源极性焊接材料焊接电流A电弧电压V焊接速度cm/min气体流量L/min焊道数量以下焊缝按本工艺卡施焊:本工艺适用于管路中支管与母管的插入式三通形式焊接。

侧面层序型(牌)号规格/ 点固焊SMAW DCEN E4303 φ60~80 20~24 / //外1~2 SMAW DCEN E4303 φ60~80 20~24 8~12 //1±4审核: 年 月 日 编制: 年 月 日海洋建工设备安装公司 焊 接 工 艺 卡工 艺 001共 6 页 第 4 页工 程 名 称 万顺加气站工程坡口、焊接层次及顺序示意图 焊 工 资 格 -5G57-02工 艺 范 围 管管对接(外)焊缝余高: e 1≤ mm预 热 温 度 / 基 本 金 属 0Cr18Ni9 层 间 温 度 ≤60℃ 工艺评定编号 HP05-P8-01后 热 规 范 / 焊接材料型(牌)号 规 格 烘烤规范焊 后 热 处 理/H0Cr21Ni10 φ / 工艺说明1.用丙酮清洗坡口焊道两侧20mm 范围内的油污,水分等杂质。

2. 组对点焊,采用手工钨极氩弧焊,焊点对称分布且点固可靠。

施焊前须实施背气保护。

3. 层间需控制温度≤60℃,焊缝表面无裂纹、气孔、夹渣等缺陷为合格。

4. 焊接接头检测方式及合格级别按照图纸设计规定及技术文件要求执行。

/ / / / //保护气体 纯氩﹪焊接位置 水平 方向 /焊接规范焊接顺序 焊接 方法电源 极性焊接材料 焊接电流A 电弧电压 V 焊接速度 cm/min 气体流量 L/min 焊道数量 以下焊缝按本工艺卡施焊本工艺卡适用于: 工艺管线中管子公程直径≤DN20的不锈钢部分的管管水平对接焊缝的焊接。

侧面 层序 型(牌)号 规格/ 点固焊 GTAW DCEN H0Cr21Ni10 φ 90~100 12~16 / 8~10/ 外 1~2 GTAW DCEN H0Cr21Ni10φ 80~10012~16 10~16 8~10/( 3 )~3 65° ~1审核: 年月日编制: 年月日海洋建工设备安装公司焊接工艺卡工艺001共 6 页第5页工程名称万顺加气站工程坡口、焊接层次及顺序示意图焊工资格-2G57-02工艺范围管管对接(外)焊缝余高: e1≤mm 预热温度/基本金属0Cr18Ni9 层间温度≤60℃工艺评定编号HP05-P8-01 后热规范/焊接材料型(牌)号规格烘烤规范焊后热处理/H0Cr21Ni10 φ/工艺说明1.用丙酮清洗坡口焊道两侧20mm范围内的油污,水分等杂质。

2. 组对点焊,采用手工钨极氩弧焊,焊点对称分布且点固可靠。

施焊前须实施背气保护。

4.层间需控制温度≤60℃,焊缝表面无裂纹、气孔、夹渣等缺陷为合格。

4. 焊接接头检测方式及合格级别按照图纸设计规定及技术文件要求执行。

/ / // / /保护气体纯氩﹪焊接位置垂直方向/焊接规范焊接顺序焊接方法电源极性焊接材料焊接电流A电弧电压V焊接速度cm/min气体流量L/min焊道数量以下焊缝按本工艺卡施焊本工艺卡适用于:工艺管线中管子公程直径≤DN20的不锈钢部分的管管垂直对接焊缝的焊接。

侧面层序型(牌)号规格/ 点固焊GTAW DCEN H0Cr21Ni10 φ90~100 12~16 / 8~10/外1~2 GTAW DCEN H0Cr21Ni10 φ80~100 12~16 10~16 8~10/35(3)~365°~15审核: 年月日编制: 年月日海洋建工设备安装公司焊接工艺卡工艺001共 6 页第 6 页工程名称万顺加气站工程坡口、焊接层次及顺序示意图焊工资格-5G57-02工艺范围不锈钢工艺管线管管角接45°+5°2+1焊脚高: K≥4 mm 预热温度/基本金属0Cr18Ni9 层间温度≤60℃工艺评定编号HP05-P8-01 后热规范/焊接材料型(牌)号规格烘烤规范焊后热处理/H0Cr21Ni10 φ/工艺说明1. 清理坡口及焊道两侧各20mm范围内的油污、氧化物及铁锈等杂质。

5.组对点焊。

6.手工钨极氩弧焊,焊满为止。

7.焊缝表面无裂纹、气孔及咬边等缺陷为合格。

/ / // / /保护气体纯氩﹪焊接位置/ 方向/焊接规范焊接顺序焊接方法电源极性焊接材料焊接电流A电弧电压V焊接速度cm/min气体流量L/min焊道数量以下焊缝按本工艺卡施焊:本工艺适用于:工艺管线中不锈钢支管与侧面层序型(牌)号规格外1~2 GTAW DCEN H0Cr21Ni10 φ80~100 12~16 10~16 8~10/1±6主管等插入式三通形式角接焊接。

审核: 年月日编制: 年月日7。