多组分精馏

- 格式:doc

- 大小:4.73 MB

- 文档页数:30

多组分精馏课程设计一、课程目标知识目标:1. 学生能理解多组分精馏的基本原理,掌握其关键过程参数。

2. 学生能够掌握多组分精馏塔的物料平衡和能量平衡计算方法。

3. 学生能够运用所学知识分析多组分精馏过程中各组分的分离效果。

技能目标:1. 学生能够运用多组分精馏的原理,设计简单的多组分精馏流程。

2. 学生能够通过计算软件,完成多组分精馏塔的模拟计算。

3. 学生能够通过实验操作,观察并分析多组分精馏过程,解决实际问题。

情感态度价值观目标:1. 培养学生对化学工程学科的兴趣,激发其探索精神和创新意识。

2. 培养学生严谨的科学态度和良好的团队合作精神,使其在学习过程中形成积极向上的情感态度。

3. 学生能够认识到多组分精馏技术在工业生产中的重要性,增强其社会责任感和环保意识。

本课程针对高中化学选修课程,结合学生已有知识水平和认知特点,注重理论与实践相结合。

通过本课程的学习,使学生能够掌握多组分精馏的基本原理和实际应用,培养其解决复杂化学工程问题的能力。

同时,注重培养学生的科学素养和情感态度,为其未来的学术发展和职业生涯奠定基础。

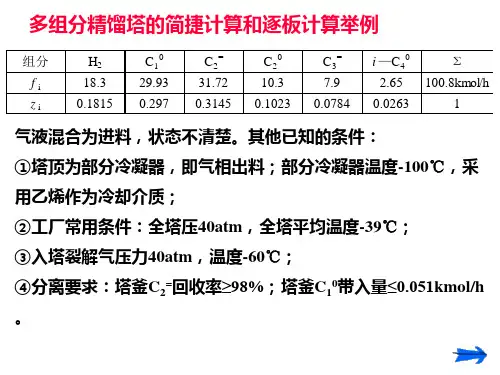

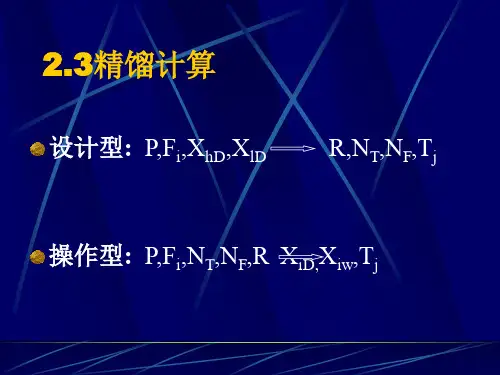

二、教学内容1. 多组分精馏基本原理:包括多组分混合物的相图、精馏原理、关键参数(如回流比、理论塔板数)的概念和影响因素。

- 教材章节:第二章第四节《多组分精馏》- 内容安排:2课时2. 多组分精馏塔的物料平衡和能量平衡计算:介绍多组分精馏塔的物料平衡和能量平衡方法,以及相应的计算公式。

- 教材章节:第二章第五节《精馏塔的物料平衡与能量平衡》- 内容安排:3课时3. 多组分精馏流程设计:学习多组分精馏流程的设计方法,包括流程选择、设备参数计算和优化。

- 教材章节:第三章第一节《多组分精馏流程与设备》- 内容安排:3课时4. 多组分精馏实验操作与模拟计算:通过实验操作和模拟计算软件,观察和分析多组分精馏过程中各组分的分离效果。

- 教材章节:第四章《精馏实验与模拟》- 内容安排:4课时5. 应用案例分析:分析实际工业生产中的多组分精馏案例,了解多组分精馏技术在工业应用中的关键问题及解决方案。

第三章 多组分精馏在化工原理课程中,对双组分精馏和单组分吸收等简单传质过程进行过较详尽的讨论。

然而,在化工生产实际中,遇到更多的是含有较多组分或复杂物系的分离与提纯问题。

在设计多组分多级分离问题时,必须用联立或迭代法严格地解数目较多的方程,这就是说必须规定足够多的设计变量,使得未知变量的数目正好等于独立方程数,因此在各种设计的分离过程中,首先就涉及过程条件或独立变量的规定问题。

多组分多级分离问题,由于组分数增多而增加了过程的复杂性。

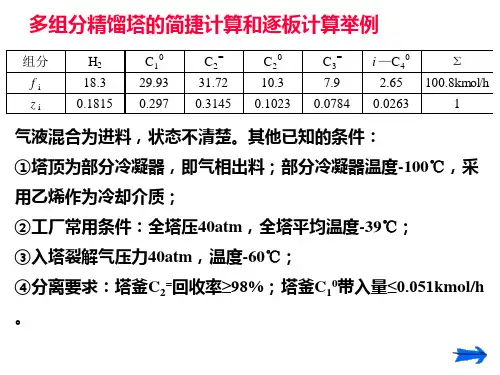

解这类问题,严格的该用精确的计算机算法,但简捷计算常用于过程设计的初始阶段,是对操作进行粗略分析的常用算法。

§3-1分离系统的变量分析设计分离装置就是要求确定各个物理量的数值,但设计的第一步还不是选择变量的具体数值,而是要知道在设计时所需要指定的独立变量的数目,即设计变量。

一、设计变量1.设计变量⎩⎨⎧-=:可调设计变量固定设计变量a x c v i N N N N N :v N :描述系统所需的独立变量总数。

c N :各独立变量之间可以列出的方程式数和给定的条件,为约束关系数。

要确定i N ,需正确确定v N 和c N ,一般采用郭慕孙发表在AIchE J (美国化学工程师学会),1956(2):240-248的方法,该法的特点是简单、方便,不易出错,因而一直沿用至今。

郭氏法的基本原则是将一个装置分解为若干进行简单过程的单元,由每一单元的独立变量数e v N 和约束数e c N 求出每一单元的设计变量数e i N ,然后再由单元的设计变量数计算出装置的设计变量数E i N 。

在设计变量i N 中,又被分为固定设计变量x N 和可调设计变量a N ,x N 是指确定进料物流的那些变量(进料组成和流量)以及系统的压力,这些变量常常是由单元在整个装置中的地位,或装置在整个流程中的地位所决定,也就是说,实际上不要由设计者来指定,而a N 才是真正要由设计者来确定的,因此郭氏法的目的是确定正确的a N 值。

化工原理多组分精馏多组分精馏是指在一个系统中同时存在具有不同挥发性的多个组分,通过精馏过程将这些组分分离出来。

这种精馏过程主要应用于化工工业中,其中最常见的就是原油的精馏。

原油是一种复杂的多组分混合物,其中包括烷烃、烯烃、芳烃等多种组分,它们具有不同的挥发性和沸点。

通过多组分精馏可以将原油中的不同组分分离出来,获取高纯度的单一组分或者组分的混合物。

多组分精馏的基本原理是利用组分之间的沸点差异来实现分离。

在一个精馏塔中,通过加热并提供充足的汽化热量,将原油中的各种组分分别汽化成蒸汽。

然后,将蒸汽冷凝成液体,通过不同位置的收集器收集不同组分的液体。

多组分精馏的关键是精馏塔的设计和操作。

一般而言,精馏塔分为顶部回流装置和底部放流装置。

顶部回流装置可以将部分液体回流到塔顶,提供充足的冷却和平衡,使塔内的温度和组分浓度分布达到稳定状态。

底部放流装置用于获取精馏产物,可以根据需要进行连续放流或间歇放流。

在精馏过程中,通过适当调节顶部回流比例、塔内温度和压力等操作参数,可以实现对不同组分的分离。

具体来说,高沸点组分会在上部冷凝器中快速冷凝成为液体,回流到塔顶,而低沸点组分则主要通过中部冷凝器冷凝,并作为精馏产物从塔底放流。

多组分精馏的效果受到多个因素的影响,包括塔板数目、温度和压力梯度、顶部回流比例等。

通常情况下,增加塔板数目可以提高分离效果,但同时也会增加塔设备的复杂性和能耗。

温度和压力梯度可以通过在塔内设置冷凝器和加热器来实现,不同的温度和压力梯度可以提高对不同组分的分离效果。

顶部回流比例的调节可以通过改变塔顶放流的液体量来实现,适当增加回流比例可以提高精馏塔的分离效果。

总之,多组分精馏是一种常用的分离技术,可以将具有不同挥发性的组分分离出来。

通过合理的设计和操作,可以实现高效的分离效果,对于化工工业中的原油精馏等过程具有重要意义。

化工原理多组分精馏简介多组分精馏是一种常见的化工分离技术,广泛应用于石油、化工、药品等行业中。

本文将介绍多组分精馏的基本原理、设备和操作、影响因素,以及应用案例等内容。

基本原理多组分精馏是通过不同组分的挥发性差异实现分离的一种方法。

在一个精馏塔中,原料液体进入塔顶,经过加热后蒸发,蒸汽上升并与冷却剂进行接触,冷却后变为液体,得到精馏液。

根据不同的沸点,各组分在塔内得到部分蒸发和凝结,最后在塔顶和塔底得到不同组分的纯化产品。

设备和操作多组分精馏通常由以下设备组成:1.精馏塔:用于将混合物分离成多个组分的关键设备。

塔内通常有填料或板式反应器,以增加传质效果。

2.热交换器:用于加热和冷却原料和冷却剂。

3.冷凝器:用于将蒸汽冷却成液体,以获取精馏液。

4.回流器:用于控制精馏液的回流或提供塔顶的回流液。

在操作多组分精馏塔时,需要注意以下几点:1.控制塔顶温度:通过调节加热和冷却剂的流量,控制塔顶温度,确保所需组分能够得到纯化。

2.控制回流比:回流比是回流液与塔顶出口流量的比值。

通过调节回流比,可以改变塔内的传质效果,影响分离效果。

3.利用塔内温度梯度:塔内温度从塔底到塔顶逐渐增加,利用温度差异来实现组分的分离。

影响因素多组分精馏的效果受到多个因素的影响,以下是几个重要的影响因素:1.组分挥发性差异:组分之间的沸点差异越大,精馏效果越好。

2.塔设计:塔的高度、填料或板式的选择,对传质效果和分离效果有直接影响。

3.温度梯度:塔内温度梯度越大,分离效果越好。

4.回流比:适当的回流比可以改善传质效果,提高精馏效果。

5.操作参数:加热剂和冷却剂的流量、操作压力等参数的调节,会直接影响精馏过程的效果。

应用案例多组分精馏在化工领域有着广泛的应用。

以下是几个常见的应用案例:1.石油炼油:通过多组分精馏,将原油中的各种烃类分离出来,得到汽油、柴油、煤油等产品。

2.药品制造:制药工业中,多组分精馏被用于纯化药物原料,去除杂质,提高药品的纯度和品质。

第三章多组分普通精馏概述按被分离混合物中组分的数目可分为两组分精馏和多组分精馏。

工业生产中,绝大多数为多组分精馏,但两组分精馏的原理及计算原则同样适用于多组分精馏,只是在处理多组分精馏过程时更为复杂些,因此常以两组分精馏为基础。

精馏操作流程精馏分离过程可连续操作,也可间歇操作。

精馏装置系统一般都应由精馏塔、塔顶冷凝器、塔底再沸器等相关设备组成,有时还要配原料预热器、产品冷却器、回流泵等辅助设备。

图3-3精馏塔中物料流动示意图精馏原理工业上是将每个单级分离器做成一块;或在一个圆形的塔内装有一定高度的填料。

板上液层或填料表面是汽液两相进行传热和传质的场所。

如图所示为一精馏塔。

下面由加热釜(再沸器)供热,使釜中残液部分汽化后蒸汽逐板上升,塔中各板上液体处于沸腾状态。

顶部冷凝得到的馏出液部分作回流入塔,从塔顶引人后逐板下流,使各板上保持一定液层。

上升蒸汽和下降液体呈逆流流动,在每块板上相互接触进行传热和传质。

原料液于中部适宜位置处加入精馏塔,其液相部分也逐板向下流入加热釜,汽相部分则上升经各板至塔顶。

由于塔底部几乎是纯难挥发组分,因此塔底部温度最高,而顶部回流液几乎是纯易挥发组分,因此塔顶部温度最低,整个塔内的温度,由下向上逐渐降低。

双组分和多组分精馏的异同第一节 设计变量 一、基本概念(一)、公式(郭氏法)N ν——描述系统所需的独立变量数N c ——各独立变量之间的约束数(这些变量之间可以列出的方程数以及给定的条件 ∴N i = N ν-N c相同点:基本原理一致主要工具相同:物料,衡算,热衡,相平衡关系不同点:双组份常用图解法多组份常用简捷法严格计算法(计算机算)cviNN N -=N——设计变量数i(二)、计算根据相律确定每一物流的对变量数任一处于平衡态的物系 f(自由度)=c-π+2c——组分数π——相数∴单相系 f=c+1两相系 f=c自由度也是描述系统所需的独立变量数。

应当注意:相律所指的独立变量是指强度性质,即温度、压力、浓度,是与系统的量无关的性质。

要描述流动系统时,除此而外,还必须再加上物流的数量(流率)。

∴对每一单相物流:Nν=f+1=(c-1+2)+1=c+2对互成平衡的两相流:Nν=f+2=(c-2+2)+2=c+2若所讨论的系统除物流外,尚有热量和功的进出,那么,相应的应在Nν中加入说明热量和变量数。

约束数:二、单元的设计变量数的确定(一)、无浓度变化单元无浓度变化单元作为单相单组分处理:单相:1=Φ单组: 1C=32C =+即指T ,P ,W 三个变量1、分配器(T )单元分析三股物流一股进料物流FP 1P2过程如下:F ,T ,P111P,T ,F 222P,T ,F e vNe cNa 3*3b 0 9a 1b 0 5c 2*2(T,P) 物流 热功物衡 热衡 其它等式459N N N e cevei=-=-=e xNa 3b 0 3进料物流分配比134NN N e xe ie a=-=-=2、换热器(H )单元分析四股物流二股进料物流111C P,T ,F 112n P,T ,F 111n P,T ,F 过程如下:evNecNa 4*3b0 12a 2b13c物流热功物衡热衡其它等式9312NNN ecevei=-=-=exN a 2*3b2 8进料物流系统压力189NNN exeiea=-=-=传热面积或出口温度两股进料P,T,F,两个体系压力,共8个。

如下示:3、全凝器(C)单元分析二股物流一股进料物流111P,T,F222P,T,FQevNecNa 2*3b1 7a 1b13c1物流热功物衡热衡其它等式(出口温度为泡点或露点)437NNN ecevei=-=-=exN a 3b1 4进料物流系统压力44NNN exeiea=-=-=进料T,P,F,体系压力P共4个。

(二)、有浓度变化单元1、分凝器()PC单元分析二股物流一股进料物流P,T,FLLQVVT,P,2、理论板(P ) (一)理论板的概念精馏操作涉及汽液两相的传质和传热。

塔板上两相间的传热速率和传质速率不仅取决于物系的性质和操作条件,而且还与塔板结构有关,因此它们很难用简单方程加以描述。

引人理论板的概念,可使问题简化。

所谓理论板,是指在塔板上汽液两相都充分混合,且传热及传质阻力均为零的理想化塔板。

因此不论进入理论极的汽液两相组成如何,离开该板时汽液两相组成达到平衡状态,即两相温度相等,组成互成平衡。

关于理论板的三条假定:理论板又称平衡级,是一个理想化了的进行两相间接触传质的场所,它符合如下三条假定:① 进入该板的不平衡的物流,在其间发生了充分的接触传质,使离开该板的汽液两相物流间达到了相平衡;② 在该板上发生接触传质的汽液两相各自完全混合,板上各点的汽相浓度和液相浓度各自一样;e vNe cN2*(c+2)12c+5 c 1 c+1物流 热功 物衡 热衡 其它等式4C )1c ()5C 2(NN N e cevei+=+-+=-=e xNc+2 1C+3进料物流压力 1)3C ()4C (NN N e xe ie a=+-+=-=③ 该板上充分接触后的汽液两相实现了机械上的完善分离,离开该板的汽流中不挟带雾滴,液流中不挟带气泡,也不存在漏液。

总结:无论是有浓度变化还是无浓度变化的单元,可调设计变量均与组分数无关,且值很小,为1或0。

三、装置的设计变量单元分析三股物流二股进料物流e vNe cN3*(c+2)3c+6c 1 c+1 0物流 热功物衡 热衡 其它等式 5C 2)1c ()6C 3(NN N e cevei+=+-+=-=如下示:e xN2C+5进料物流 2(C+2) 系统压力 1)5c 2()5C 2(NN N e xe ie a=+-+=-=1、关联e,EE ieiEae aE vevE xexNN ,N N ,N N ,N N 与与与与222P,T ,F 3333P,T ,F P,T ,F 1111P,T ,F 111P,T ,F 2 222P,T ,F P,T ,F 1111P,T ,F 2222P,T ,F 3333P,T ,F )2C (2N e v+=)2C (2N e v+=)2C (2N e v+=∑+-=)2C (n N N e vEv∑=e CE CNN∴∑ + - ∑ + = + - ∑ = + - ∑ - ∑ = - = )2 C ( n N N )2 C ( n N )2 C ( n N N N N N ea e x ei eC e v ECEvEi总结步骤:1、确定 E aN(1)进料n(c+2) n 为进料物流数(2)压力等级数:装置内有几个不同的压力,m 个。

(3)当进料压力等于单元压力时应减12、确定E aN1m )2C (n N E x-++=1m )2C (n N E x-++=二、举例(1)进料板F组合单元混合器2个0*20N 2N N eameasEa=+=+=(4) 用郭氏法分析精馏塔设计变量数例:试用郭氏法分析普通双组分精馏塔的设计变量数,若塔顶冷凝器为全凝器,回流液为饱和液体,塔底用部分蒸发器,加料压力与塔压相同。

解: 压力等级数 1进料变量数(c+2)-1=4-1=3(压力相同) ∴N x E =1+3=4又(a)串级单元数 2(b)回流分配器 1 (c)侧线采出 0 (d)传热单元 冷1(2)侧线采出板1n V+nL组合单元理论板分配器110N 2N N eaTeapEa=+=+=(3)串级单元(板式塔)1101nN N e apE a=+=+=再1∴ 5(e)离开冷凝器为饱和液-1E=4∴ NaE=4+4=8∴ Ni一般情况下,指定下列这些变量值:E:塔压,进料中组分A浓度,进料流率,进料q值Nx第二节极限条件、简捷法1、最少理论板数 N min精馏塔在操作过程中,将塔顶蒸气全部冷凝,其凝液全部返回塔顶作为回流,称此操作为全回流,回流比R为无穷大(R=∞)。

此时通常不进料,塔顶、塔底不采出。

故精馏塔内气、液两相流量相等,L = V,两操作线效率均为1,并与对角线重合。

由于全回流操作时,使每块理论板分离能力达到最大,完成相同的分离要求,所需理论板数最少,并称其为最小理论板数N min 。

几个概念关键组分与非关键组分一般精馏塔可将进料分离成两个产品。

对双组分精馏来说,若指定馏出液中一个组分的浓度,就确定了馏出液的全部组成(加和方程)。

同样,若指定釜液中一个组分的浓度,也就确定了釜液的全部组成。

对于多组分精馏来说,一个精馏塔,根据工艺要求,通常指定两个组分的浓度,那么我们把被指定浓度的组分称为关键组分,其它未被指定浓度的组分称为非关键组份。

由于挥发度总是有差别的,说以把易挥发的关键组分称为轻关键组分,把不易挥发的关键组分称重关键组分。

轻关键组分 light key Component (lk)重关键组分 heavy key Component (hk)轻非关键组分light nonkey Component (lnk)重非关键组分heavy nonkey Component (hnk)所以轻重之分是相对的。

原则上,轻、重关键组分的相对挥发度值是不一定相邻的,但实际上大多数关键组分都是相邻的。

比如若分离要求中只规定了一个组分,这个组分通常是轻关键组分,此时可取与它相邻的、相对挥发度较小的组分为重关键组分一般来讲,一个精馏塔的作用就是要使轻关键组分尽量多的进入馏出液,重关键组分尽量多的进入釜液。

同时比轻关键组分还轻的(即比lk相对挥发度大的)轻非关键组分(轻组分)将全部或接近全部进入馏出液,而相对挥发度比重关键组分还小的重非关键组分(重组分)将全部或接近全部进入釜液。

注意:轻重关键组分依组分分离先后计量多少等可任意选取。

如某液体混合物A、B、C、D、E相对挥发度递减,关键组分可选AB、BC、CD、DE,若选AB作为关键组分,则系统不存在轻组分。

如果选DE作关键组分,则系统不存在重组分。

讨论:a.轻重关键组分是按相对挥发度大小或沸点来划分的b.关键组分不一定是相邻的,但是对大多数关键组分是相邻的c.依组分分离先后与多少,关键组分可任意选取d.轻重组分之分是相对,不同物系是不同的清晰分割与非清晰分割若馏出液中除了重关键组分外没有其他重组分(或比重关键组分还重的组分全部从塔底排出),而釜液中除了轻关键组分外没有其他轻组分(或比轻组分还轻的轻组分全部从塔顶馏出液中采取),这种分离称为清晰分割。

这是一种理想状态。

适用:两关键组分的相对挥发度相差较大,且两者为相邻组分。

非清晰分割:A.轻、重关键组份是非相邻的,组分间的各组分在塔顶、底出现。

B.釜液中有轻组分,馏出液中有重组分。

分配组分与非分配组分在塔顶和塔底产物中同时出现的组分叫分配组分,只在塔顶或塔底出现的组分叫非分配组分。