多组分精馏计算

- 格式:ppt

- 大小:332.00 KB

- 文档页数:32

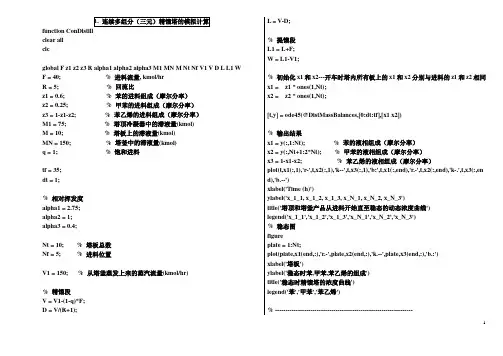

function ConDistillclear allclcglobal F z1 z2 z3 R alpha1 alpha2 alpha3 M1 MN M Nt Nf V1 V D L L1 W F = 40; % 进料流量, kmol/hrR = 5; % 回流比z1 = 0.6; % 苯的进料组成(摩尔分率)z2 = 0.25; % 甲苯的进料组成(摩尔分率)z3 = 1-z1-z2; % 苯乙烯的进料组成(摩尔分率)M1 = 75; % 塔顶冷凝器中的滞液量(kmol)M = 10; % 塔板上的滞液量(kmol)MN = 150; % 塔釜中的滞液量(kmol)q = 1; % 饱和进料tf = 35;dt = 1;% 相对挥发度alpha1 = 2.75;alpha2 = 1;alpha3 = 0.4;Nt = 10; % 塔板总数Nf = 5; % 进料位置V1 = 150; % 从塔釜蒸发上来的蒸汽流量(kmol/hr)% 精馏段V = V1-(1-q)*F;D = V/(R+1); L = V-D;% 提馏段L1 = L+F;W = L1-V1;% 初始化x1和x2---开车时塔内所有板上的x1和x2分别与进料的z1和z2相同x1 = z1 * ones(1,Nt);x2 = z2 * ones(1,Nt);[t,y] = ode45(@DistMassBalances,[0:dt:tf],[x1 x2])% 输出结果x1 = y(:,1:Nt); % 苯的液相组成(摩尔分率)x2 = y(:,Nt+1:2*Nt); % 甲苯的液相组成(摩尔分率)x3 = 1-x1-x2; % 苯乙烯的液相组成(摩尔分率)plot(t,x1(:,1),'r-',t,x2(:,1),'k--',t,x3(:,1),'b:',t,x1(:,end),'r.-',t,x2(:,end),'k-.',t,x3(:,en d),'b.--')xlabel('Time (h)')ylabel('x_1_1, x_1_2, x_1_3, x_N_1, x_N_2, x_N_3')title('塔顶和塔釜产品从进料开始直至稳态的动态浓度曲线')legend('x_1_1','x_1_2','x_1_3','x_N_1','x_N_2','x_N_3')% 稳态图figureplate = 1:Nt;plot(plate,x1(end,:),'r.-',plate,x2(end,:),'k.--',plate,x3(end,:),'b.:')xlabel('塔板')ylabel('稳态时苯,甲苯,苯乙烯的组成')title('稳态时精馏塔的浓度曲线')legend('苯','甲苯','苯乙烯')% ------------------------------------------------------------------function dydt = DistMassBalances(t,y) % 物料平衡方程组global F z1 z2 z3 R alpha1 alpha2 alpha3 M1 MN M Nt Nf V1 V D L L1 W x1 = y(1:Nt); % 组分1(苯)x2 = y(Nt+1:2*Nt); % 组分2(甲苯)x3 = 1-x1-x2; % 组分3(苯乙烯)% 气相平衡denom = alpha1*x1+alpha2*x2+alpha3*x3;y1 = alpha1*x1./denom;y2 = alpha2*x2./denom;% 对塔顶冷凝器(i = 1)i = 1;dx1dt(i) = (V*y1(i+1)-(L+D)*x1(i))/M1;dx2dt(i) = (V*y2(i+1)-(L+D)*x2(i))/M1;% 精馏段(i = 2~Nf-1)for i=2:Nf-1dx1dt(i) = (L*(x1(i-1)-x1(i))+V*(y1(i+1)-y1(i)))/M;dx2dt(i) = (L*(x2(i-1)-x2(i))+V*(y2(i+1)-y2(i)))/M;end% 进料板(i = Nf)i = Nf;dx1dt(i) = (F*z1+L*x1(i-1)-L1*x1(i)+V1*y1(i+1)-V*y1(i))/M;dx2dt(i) = (F*z2+L*x2(i-1)-L1*x2(i)+V1*y2(i+1)-V*y2(i))/M;% 提馏段(Nf+1~Nt-1)for i=Nf+1:Nt-1dx1dt(i) = (L1*(x1(i-1)-x1(i))+V1*(y1(i+1)-y1(i)))/M;dx2dt(i) = (L1*(x2(i-1)-x2(i))+V1*(y2(i+1)-y2(i)))/M;end % 塔釜(i = Nt)i = Nt;dx1dt(i) = (L1*x1(i-1)-V1*y1(i)-W*x1(i))/MN;dx2dt(i) = (L1*x2(i-1)-V1*y2(i)-W*x2(i))/MN;function BatchDistill% 假设:% 1. 沸腾上升的蒸汽流量(V)恒定;% 2. 下降的液体摩尔流量(L)恒定;% 3. 塔板上的滞液量(M)恒定;% 4. 再沸器和塔顶冷凝器中的滞液量恒定。

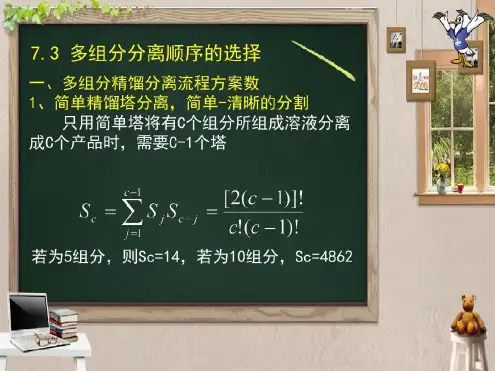

第三章 多组分精馏在化工原理课程中,对双组分精馏和单组分吸收等简单传质过程进行过较详尽的讨论。

然而,在化工生产实际中,遇到更多的是含有较多组分或复杂物系的分离与提纯问题。

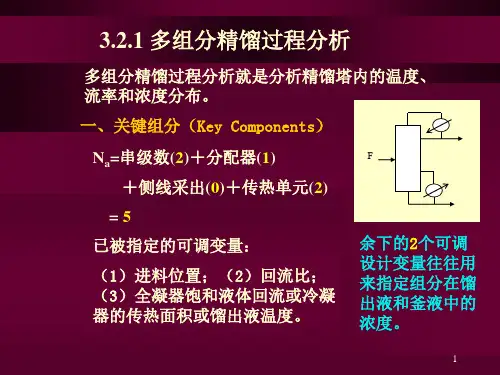

在设计多组分多级分离问题时,必须用联立或迭代法严格地解数目较多的方程,这就是说必须规定足够多的设计变量,使得未知变量的数目正好等于独立方程数,因此在各种设计的分离过程中,首先就涉及过程条件或独立变量的规定问题。

多组分多级分离问题,由于组分数增多而增加了过程的复杂性。

解这类问题,严格的该用精确的计算机算法,但简捷计算常用于过程设计的初始阶段,是对操作进行粗略分析的常用算法。

§3-1分离系统的变量分析设计分离装置就是要求确定各个物理量的数值,但设计的第一步还不是选择变量的具体数值,而是要知道在设计时所需要指定的独立变量的数目,即设计变量。

一、设计变量1.设计变量⎩⎨⎧-=:可调设计变量固定设计变量a x c v i N N N N N :v N :描述系统所需的独立变量总数。

c N :各独立变量之间可以列出的方程式数和给定的条件,为约束关系数。

要确定i N ,需正确确定v N 和c N ,一般采用郭慕孙发表在AIchE J (美国化学工程师学会),1956(2):240-248的方法,该法的特点是简单、方便,不易出错,因而一直沿用至今。

郭氏法的基本原则是将一个装置分解为若干进行简单过程的单元,由每一单元的独立变量数e v N 和约束数e c N 求出每一单元的设计变量数e i N ,然后再由单元的设计变量数计算出装置的设计变量数E i N 。

在设计变量i N 中,又被分为固定设计变量x N 和可调设计变量a N ,x N 是指确定进料物流的那些变量(进料组成和流量)以及系统的压力,这些变量常常是由单元在整个装置中的地位,或装置在整个流程中的地位所决定,也就是说,实际上不要由设计者来指定,而a N 才是真正要由设计者来确定的,因此郭氏法的目的是确定正确的a N 值。

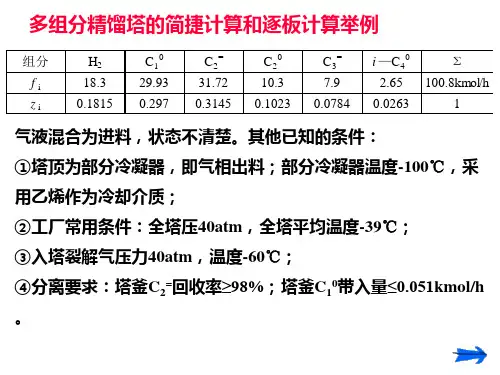

多元连续精馏的计算简介一、全塔物料衡算在多元精馏塔中,通常吧对分离程度起决定作用而必须这种控制的组分称为关键组分,其中挥发度较大的称为轻关键组分,挥发度较小的称为重关键组分。

图9—40挥发度(a)中若规定塔1的分离目标是A 、B ,则A 是轻关键组分,B 是重关键组分;而在图9—40(b )中,若规定塔1的分离目标是B 、C ,则B 是轻关键组分,C 是重关键组分。

对二元连续精馏过程,全塔物料应该满足式(9—24)和(9-25)。

若已知原料液量F 、组成F x 以及分离要求D W x x 、,则馏出液量D 和釜液量W 就能计算出来。

而对多元连续精馏过程而言,在馏出液和釜液重仍只能规定一个组分的浓度(通常式关键组分的浓度),因为在该设计条件下就可确定精馏塔的理论板数,从而随之确定其余组分的浓度。

换句话说,另外组分的浓度不能任意规定,它们受到精馏塔分离能力的制约。

由于上述原因,多元连续精馏塔重单凭全塔物料衡算还不能确定塔顶、底的量和组成。

以精馏A 、B 、C 三元物系的精馏塔为例,全塔物料衡算关系为AF AD AW BFBD BW F D WFx D x W x Fx D x W x=+⎧⎪=+⎨⎪=+⎩ (9—87) 若已知原料液量F 和组成AF BF x x 、,以及选定的关键组分A 、B 在塔底和塔顶的浓度要求AW BD x x 、,则剩余的四个未知数——馏出液量D 、釜液量W 、组成AD x 和B W x 不能根据式(9—87)直接计算,尚缺一个方程。

为此通常采用一些假定给予补足。

若组分数增多,则需要补足的方程数也增多,因为每增加一个组分,方程数增加一个,而未知数却要增加两个。

总体来说,对C 各组分的多元精馏,全塔物料衡算需要补足的方程数为C —2个。

根据补足方程的不同形式,全塔物料衡算可分为清洗分割和非清晰分割两种。

1、1、 清晰分割若选取的轻、重关键组分式相邻组分,且这两个关键组分间的相对挥发度较大,其分离要求也较高,即轻、重关键组分分别在塔底、塔顶产品中的浓度较低。