激光雕刻工艺标准书(1)

- 格式:xls

- 大小:21.00 KB

- 文档页数:2

《激光标刻工艺实践》课程大纲一、课程性质专业主干课二、课程定位作为光机电应用技术专业的主干课,本课程主要围绕激光打标、激光雕刻、激光内雕、激光飞行打标等技术,选取通用性的激光设备及代表性软件,开展设备装调、操作和维修、图形图像处理、工艺参数优化等方面的学习和实训。

三、课程目标通过本课程的学习,使学生了解激光打标机、激光雕刻机、激光内雕机、激光飞行打标机的基本结构并能够熟练操作,对各种文字、图形图像处理方法能够灵活运用,能够进行各种标刻工艺参数优化,掌握激光标刻设备常见故障的排查和维修方法,培养其设计、动手、动脑等各方面的专业综合素质,为后续从事激光标刻工艺的设备操作和维护、产品设计、工艺研发、生产技术管理等相关工作奠定坚实的基础。

四、课程基本内容(1)第一单元激光标刻设备基础项目一标刻设备整体结构辨识与维修保养项目描述:掌握激光打标机的种类及结构、开关机流程;能够熟练进行激光打标机的操作、水循环系统的装配维修及参数设置。

模块1(基本知识)任务1激光标刻设备的总体结构知识点1:激光标刻机的分类知识点2:激光标刻机的总体结构模块2(实训内容)任务2激光标刻机冷却系统安装和调试知识点3:激光标刻机冷却系统的种类及结构知识点4:激光标刻水冷机(一体式)的安装知识点5:激光标刻水冷机的调试知识点6:激光标刻水冷机的维护任务3激光标刻机的使用和维修保养知识点7:灯泵浦激光标刻机的开关机操作知识点8:光纤激光标刻机的操作过程激光雕切机雕刻操作过程知识点9:CO2知识点10:脚踏开关不起作用故障排查与维修知识点11:激光标刻机的维护保养项目二激光标刻机谐振腔及光路传输系统装调项目描述:掌握激光标刻机谐振腔(内部)、光路传输系统结构及各组成元件的作用;能够熟练进行谐振腔的装调、光路传输系统装调和振镜系统维修。

模块1(基本知识)任务1掌握谐振腔及光路传输系统的基本知识知识点12:Nd:YAG激光标刻机谐振腔的结构激光标刻机谐振腔结构知识点13:CO2知识点14:光纤激光标刻机谐振腔结构知识点15:激光标刻机光路传输系统的组成模块2(实训内容)任务2激光谐振腔和激光光路传输系统装调知识点16:Nd:YAG激光标刻机晶体、泵浦灯、聚光腔的装配知识点17:灯泵浦Nd:YAG激光标刻机谐振腔光路的调试知识点18:半导体泵浦Nd:YAG激光标刻机谐振腔光路的调试知识点19:激光标刻机准直扩束镜的装调知识点20:激光标刻机振镜的装调知识点21:X—Y扫描式激光雕切机的光路调整任务3振镜系统常见故障分析及维修知识点22:激光标刻机激光无输出故障的排查与维修知识点23:激光标刻时输出激光很弱故障的排查与维修知识点24:激光标刻时振镜不动作故障的排查与维修知识点25:激光沿Y轴方向的一条线标刻故障的排查与维修知识点26:激光标刻机振镜系统常见故障及维修项目三激光标刻机电控盒装配调试项目描述:掌握激光标刻机的电气控制原理;按照电路图完成激光打标机电控盒的电气安装和调试。

镭雕管理规范一、引言镭雕技术是一种利用激光进行雕刻的技术,广泛应用于工艺品、装饰品、礼品等领域。

为了确保镭雕工艺的质量和安全性,制定镭雕管理规范是必要的。

本文将详细介绍镭雕管理规范的相关要求和标准。

二、设备标准1. 镭雕设备应具备合法的生产许可证,并经过相关部门的检测和验收。

2. 镭雕设备应具备安全防护装置,包括防护罩、紧急停机按钮等,以确保操作人员的安全。

3. 镭雕设备应定期进行维护和保养,确保设备的正常运行。

三、操作规范1. 操作人员应经过专业培训,并持有相应的操作证书。

2. 操作人员应佩戴个人防护装备,包括防护眼镜、耳塞等。

3. 操作人员应在操作区域内进行操作,禁止在无关人员接近的情况下进行操作。

4. 操作人员应按照产品要求进行雕刻,确保雕刻质量和效果。

5. 操作人员应定期检查镭雕设备的工作状态,如发现异常应及时报修或更换设备。

四、材料选择1. 镭雕材料应符合国家标准,确保无毒、无害、无污染。

2. 镭雕材料应具备良好的耐磨性和耐腐蚀性,以确保雕刻效果的持久性。

3. 镭雕材料应经过质量检测,确保材料的质量符合要求。

五、质量控制1. 镭雕产品应经过严格的质量检验,包括外观检查、尺寸检查等。

2. 镭雕产品应按照客户要求进行包装,并确保包装的完好性。

3. 镭雕产品应按照合同约定的交货日期进行交付。

六、环境保护1. 镭雕过程中产生的废气、废水等应按照国家环保标准进行处理,禁止随意排放。

2. 镭雕过程中产生的废弃物应按照国家相关法规进行分类和处理。

七、安全管理1. 镭雕作业场所应具备消防设施,并定期进行消防检查和演练。

2. 镭雕作业场所应保持整洁,禁止堆放易燃、易爆物品。

3. 镭雕作业场所应定期进行安全检查,如发现安全隐患应及时整改。

4. 镭雕作业场所应设置明显的安全警示标识,提醒人员注意安全。

八、员工培训1. 镭雕企业应定期组织员工进行安全生产培训,提高员工的安全意识和应急处理能力。

2. 镭雕企业应定期组织员工进行技术培训,提高员工的技能水平和工作效率。

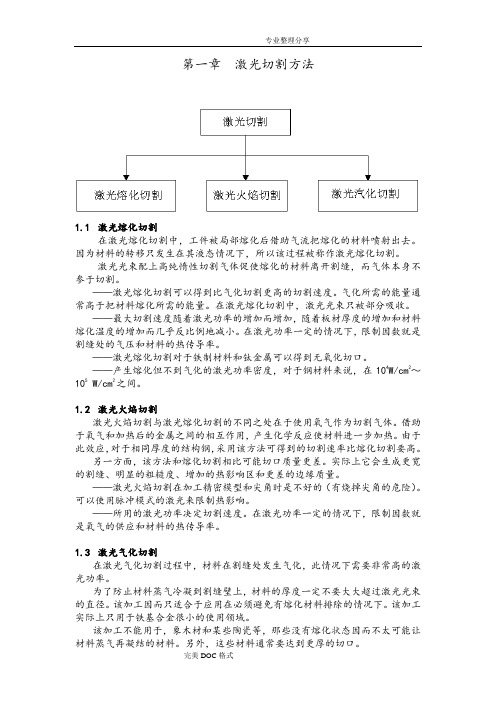

第一章激光切割方法1.1 激光熔化切割在激光熔化切割中,工件被局部熔化后借助气流把熔化的材料喷射出去。

因为材料的转移只发生在其液态情况下,所以该过程被称作激光熔化切割。

激光光束配上高纯惰性切割气体促使熔化的材料离开割缝,而气体本身不参于切割。

——激光熔化切割可以得到比气化切割更高的切割速度。

气化所需的能量通常高于把材料熔化所需的能量。

在激光熔化切割中,激光光束只被部分吸收。

——最大切割速度随着激光功率的增加而增加,随着板材厚度的增加和材料熔化温度的增加而几乎反比例地减小。

在激光功率一定的情况下,限制因数就是割缝处的气压和材料的热传导率。

——激光熔化切割对于铁制材料和钛金属可以得到无氧化切口。

——产生熔化但不到气化的激光功率密度,对于钢材料来说,在104W/cm2~105 W/cm2之间。

1.2 激光火焰切割激光火焰切割与激光熔化切割的不同之处在于使用氧气作为切割气体。

借助于氧气和加热后的金属之间的相互作用,产生化学反应使材料进一步加热。

由于此效应,对于相同厚度的结构钢,采用该方法可得到的切割速率比熔化切割要高。

另一方面,该方法和熔化切割相比可能切口质量更差。

实际上它会生成更宽的割缝、明显的粗糙度、增加的热影响区和更差的边缘质量。

——激光火焰切割在加工精密模型和尖角时是不好的(有烧掉尖角的危险)。

可以使用脉冲模式的激光来限制热影响。

——所用的激光功率决定切割速度。

在激光功率一定的情况下,限制因数就是氧气的供应和材料的热传导率。

1.3 激光气化切割在激光气化切割过程中,材料在割缝处发生气化,此情况下需要非常高的激光功率。

为了防止材料蒸气冷凝到割缝壁上,材料的厚度一定不要大大超过激光光束的直径。

该加工因而只适合于应用在必须避免有熔化材料排除的情况下。

该加工实际上只用于铁基合金很小的使用领域。

该加工不能用于,象木材和某些陶瓷等,那些没有熔化状态因而不太可能让材料蒸气再凝结的材料。

另外,这些材料通常要达到更厚的切口。

Q/0012JN ******设备有限公司企业标准Q/0012JJN002-2014激光雕刻机2014-XX-XX发布2014-XX-XX 实施******设备有限公司发布前言本标准按照GB/T1.1-2009给出的规则起草。

本标准自发布之日起有效期三年,到时复审。

本标准由******设备有限公司提出。

本标准起草单位:******设备有限公司。

本标准主要起草人:***。

激光雕刻机1范围本标准规定了激光雕刻机的型号、参数、要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准适用于本公司生产的激光雕刻机(以下简称雕刻机)。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志GB 2894 安全标志及其使用导则GB 4943.1 信息技术设备安全第1部分:通用要求GB 5226.1 机械电气安全机械电气设备第1部分:通用技术条件GB/T 9969 工业产品使用说明书总则GB/T 13306 标牌GB/T 13384 机电产品包装通用技术条件JB/T 8832 机床数控系统通用技术条件3 型号和参数3.1型号3.1.1 雕刻机的型号由生产企业产品商标代号和主参数组成。

主参数:最大加工尺寸(即X轴行程和Y轴行程),加工尺寸超过1000mm时,以mm计算后按折算系数百分之一表示;加工尺寸小于1000mm时,以mm计算后按折算系数十分之一表示。

**(商标)激光雕刻机3.1.2 型号示例:JN6040——******设备有限公司生产的最大加工尺寸为600mm×400mm激光雕刻机3.2 基本参数3.2.1 雕刻机的参数和尺寸必须与产品图样及技术文件相一致。

3.2.2 雕刻机的主参数为最大加工尺寸。

3.2.3 雕刻机的基本参数见表1。

表1 激光雕刻机的基本参数4要求4.1一般要求4.1.1雕刻机在以下工作条件下应能正常工作:a) 工作环境温度:0℃~45℃;b) 工作环境湿度:<50%;c) 电源电压:(110±11)V a.c /(220±22)V a.c;d) 电源频率:(50±2)Hz /(60±2)Hz;e) 电源畸变: <5%;f) 电源瞬停: ≤3ms。

激光刻字的粗糙度标准英文回答。

Laser Engraving Surface Roughness Standards.Laser engraving is a versatile process that can be used to create intricate designs and patterns on a variety of materials. The surface roughness of a laser-engraved surface is an important factor that affects the appearance and durability of the finished product.The surface roughness of a laser-engraved surface is typically measured in micrometers (µm) using a profilometer. The profilometer measures the height of the peaks and valleys on the surface of the material. The average surface roughness (Ra) is calculated by taking the average of the absolute values of the height deviations from the mean surface height.The surface roughness of a laser-engraved surface canbe affected by a number of factors, including the type of laser used, the laser power, the scan speed, and the material being engraved.Type of laser: Different types of lasers havedifferent wavelengths and beam profiles, which can affect the surface roughness of the engraved surface. For example, CO2 lasers typically produce smoother surfaces than Nd:YAG lasers.Laser power: The laser power affects the depth of the engraving and the amount of material that is removed. Higher laser power typically results in rougher surfaces.Scan speed: The scan speed affects the time that the laser spends on each point of the surface. Slower scan speeds typically result in smoother surfaces.Material: The material being engraved also affects the surface roughness. Harder materials typically produce smoother surfaces than softer materials.The surface roughness of a laser-engraved surface can be classified into three main categories:Smooth: Surfaces with an Ra value of less than 1 µm are considered smooth. Smooth surfaces are typically used for applications where appearance is important, such as jewelry and medical devices.Medium: Surfaces with an Ra value between 1 µm and 10 µm are considered medium. Medium surfaces are typically used for applications where both appearance and durability are important, such as automotive parts and consumer electronics.Rough: Surfaces with an Ra value greater than 10 µm are considered rough. Rough surfaces are typically used for applications where durability is more important than appearance, such as industrial equipment and tools.The surface roughness of a laser-engraved surface can be controlled by adjusting the laser parameters and the material being engraved. By carefully selecting the laserparameters and the material, it is possible to achieve the desired surface roughness for a specific application.中文回答。

/?url=/ShowTopic.aspx ?id=14990镭雕工艺镭雕是表面处理一种工艺,和网印移印相似,都是在产品上印字或图案之类的,工艺不同,价格有异,在此我说说镭雕的原理和注意事项镭雕也叫激光雕刻,是一种用光学原理进行表面处理的工艺,手机和电子词典的按键上用的多,我以前做过的产品有用过,简单一点的讲是这样的:比如说我要做一个键盘,他上面有字,字有蓝色,绿色,红色和灰色,键体是白色,激光雕刻时,先喷油,蓝字,绿字,红字,灰字各喷相应的颜色,注意不要喷到别的键上,这样看上去就有蓝键,绿键等键了,再整体喷一层白色,这样就是一整块白键盘了,各蓝绿都被包在下面了。

此时就可以进行激光雕刻了,利用激光技术和ID出的按键图做成的菲林,雕掉上面白色油,比如加工字母"A",雕掉笔划上的白色,则下的或蓝或绿就露出来了,这样就形了各种颜色的字母按键了同时如果要透光的,就用PC或PMMA,喷一层油,雕掉字体部分,则下面有光的话就透出来了,只不过这时要考虑各种油的粘附性能,不要油喷上去一刮就掉了,那可就太丢咋中国人的脸了!因为各颜色键要喷不同的油,所以做结构时要考虑到这一点,各键要分开点,以免喷到不必要的地方,也有损耗大的地方不如做两个或多个,这样可以有多个可以配套。

各颜色的色差要大一点,最大的比如说黑白,这样机器容易分辨,也雕得干净,以免雕而不净,影响外观品质,还有各不同色的字体不要靠的太近,因为要喷不同颜色的,你红色和绿色靠的那么近我怎么喷油,神以也难办!镭雕是指激光雕刻,是通过激光束的光能导致表层物质的化学物理变化而刻出痕迹,或者是通过光能烧掉部分物质,显出所需刻蚀的图形、文字;按照雕刻方式不同可以分为点阵雕刻和矢量切割。

点阵雕刻―――酷似高清晰度的点阵打印;激光头左右摆动,每次雕刻出一条由一系列点组成的一条线,然后激光头同时上下移动雕刻出多条线,最后构成整版的图象或文字;其扫描的图形、文字及矢量化图文都可以使用点阵雕刻。

激光雕刻机操作指南及其故障处理方法一、加工工件加工文件编排完毕后即可选择加工位置,并使用软件高速加工速度、加工强度及加工精度。

如进行影像加工,还要设制相应的网格,调整结束后先输出边框,以确定工件在台面上的位置,然后放置工件,工件放好后按软件中的输出(打印)键,并等待激光雕刻机接收文件,雕刻机接收到文件后便可按开始键进行曲红光定位(红光定位:正式加工前打开机盖,按开始键进行文件输出,此时激光管不发射激光,可观察加工位置是否准确,以避免因定位不准产生废品),然后再按开始键加工。

注意事项(1)使用自动测焦时,要注意自动测焦棒必须紧固,否则工作台面将顶到激光头,并使其脱离轨道。

(2)激光雕刻机在工作时,禁止打开机盖(顶盖及前盖),否则将停止激光发射,影响加工质量。

(3)加工工件时,必须打开排烟及吹烟设备,以避免烟尘污染聚焦镜片和反射镜片,否则将影响镜片聚焦和反射,从而间接影响加工强度,加工精度。

(4)加工木质、纸质工件时,必须密切注意加工速度和加工强度,避免因速度过慢,强度过高而产生火焰。

火焰将损坏聚焦镜片,轻者影响加工强度、加工精度,重者机器将无法使用。

(5)对于初期使用者进行不规则工件加工时,必须首先进行红光定位,以确定加工位置是否准确无误,否则容易产生废品。

(6) 加工薄木板、纸板等易变形材料时,要调整变形幅度使水平差小于1毫米,以避免焦距差过大,影响加工精度。

加工纸张时要将纸张固定,避免工作时发生位移。

切割纸时,尤其是质松软的纸(宣纸、毛边纸),可先将其叠放15—20张,用水浸湿、整平后,再进行切割。

这样可提高工作效率,同时避免因材料燃烧而出现的危险。

(7)进行切割加工时,要使工件架离工作台面2厘米以上,避免激光反射后地工件背面造成损坏,产生废品。

(8)反射镜片及聚焦镜片的清洁:两手指捏住反射镜片,另一只手用照相镜头清洁纸蘸清洁液,轻轻拖曳过镜片表面,禁止用手指压迫镜面避免划伤;或用棉签蘸取照相镜头清洗液轻轻擦拭聚焦镜头直至光洁。