硫化染料染色原理及工艺

- 格式:doc

- 大小:30.00 KB

- 文档页数:4

硫化染料生产工艺

硫化染料是一种广泛应用于纺织工业中的染料,其生产工艺非常重要。

下面将介绍硫化染料的生产工艺。

硫化染料的生产工艺主要包括原料准备、反应工艺、分离工艺和成品处理等几个步骤。

首先是原料准备。

生产硫化染料的原料主要包括酚类、芳香胺类、苯胺类和甲酚类等化合物。

在原料准备阶段,需要对这些原料进行精细处理和分离,以确保整个生产过程的稳定性和品质。

接下来是反应工艺。

在这一步骤中,各种原料按照一定的比例混合,并加入催化剂进行反应。

这个反应过程需要在一定的温度和压力条件下进行,通常使用高压反应釜进行。

然后是分离工艺。

在反应过程中,生成了硫化染料和一些副产物。

为了获得高纯度的硫化染料,需要对反应产物进行分离和提纯。

通常使用蒸馏、萃取、结晶等方法进行分离和提纯。

最后是成品处理。

在分离和提纯完成后,得到的硫化染料需要进行成品处理,包括干燥、研磨、筛分等。

这些处理可以进一步提高硫化染料的品质和稳定性。

总的来说,硫化染料的生产工艺包括原料准备、反应工艺、分离工艺和成品处理等几个步骤。

这些步骤的顺序和条件都非常

重要,可以影响到硫化染料的品质和产量。

因此,在生产过程中需要严格控制各个环节,以确保硫化染料的质量和稳定性。

硫化染料染色原理及工艺(一 )硫化染料染色硫化染料由芳香胺类或酚类化合物与多硫化钠或硫磺熔融而成,在染色时须用硫化碱复原溶解,故称为硫化染料。

硫化染料价格低廉、染色工艺简单,拼色方便,染色牢度较好,能使用卷染和轧染法生产,但因色谱不齐,色泽不艳,局部染料染色牢度较差而使其应用受到一定的限制。

1.硫化染料染色原理硫化染料不溶于水,但能被硫化碱复原,生成钠盐隐色体而溶解在水溶液中。

这种隐色体在碱性溶液中,对纤维具有较强的直接性,因而被纤维吸收,经氧化后,染料重新转变为不溶状态,并沉积在纤维上。

在染色过程中,硫化碱既是复原剂又是碱剂。

为了促进硫化碱的分解,除提高温度外,还可参加小苏打,但假设用量过多,会因上染过快而造成染色不匀和白芯等。

另外,在染浴中可参加2%的纯碱来调节 pH 值,既可帮助溶解染料,还可软化水质,参加适量小苏打,可使硫化碱更好地分解,促进其复原作用。

硫化碱的用量随染料不同而不同,一般为染料的20% ~ 100% 。

染色温度可采用高温,甚至沸染,以获得较高的透染效果。

2.硫化染料卷染工艺硫化染料的染色一般都采用卷染,这不仅有利于小批量、多品种生产,同时可使成品得到深浓饱满的色泽。

但卷染容易产生深头、深边等染色疵病。

因此,有条件时局部色泽可采用轧染,以提高生产效率,并改善产品质量。

为了提高硫化染料的染色牢度,染后处理也应重视。

尤其对咖啡、黑绿等色,除了进展必要的水洗外,对氧化剂的选用也很重要,如果用双氧水或过硼酸钠,将会影响染后皂洗牢度,而用红矶、硫酸铜、醋酸处理,不仅可提高产品的水洗牢度,而且日晒牢度也可得到改善。

另外,由于硫化染料分子内含有多硫键,含硫量高,并且分子构造松弛,在湿热和空气中氧的作用下,游离硫释出会逐渐被氧化成硫酸而使织物脆损。

因此对经硫化染料染色的织物均需经防脆处理。

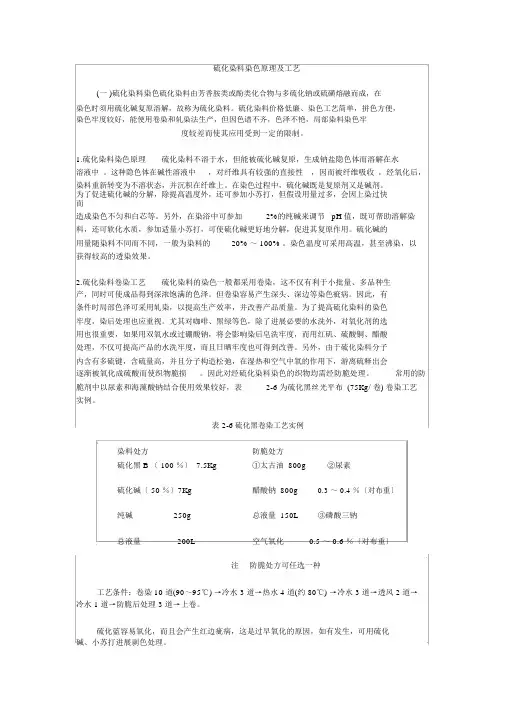

常用的防脆剂中以尿素和海藻酸钠结合使用效果较好,表2-6 为硫化黑丝光平布 (75Kg/ 卷) 卷染工艺实例。

硫化黑染色配方及工艺

硫化黑染色是一种常用的染色方法,常用于纺织品的染色。

以下是硫化黑染色的配方及工艺流程:

硫化黑染色配方:

1. 硫化黑染料:根据需要的染色深浅选择适当量的硫化黑染料。

2. 盐酸:用于调节染料的酸碱度,一般用浓度为10%的盐酸。

3. 染料浴助剂:添加适量的染料浴助剂,如染料扩散剂、渗透剂等。

硫化黑染色工艺流程:

1. 预处理:将纺织品进行含油、含脂质等预处理,以提高染色效果。

2. 硫化预浸:将纺织品放入含有离子交换剂的预浸液中,以去除杂质。

3. 酸洗:将纺织品浸入盐酸溶液中进行酸洗,以去除纤维表面的杂质。

4. 温染:将纺织品浸入硫化黑染料溶液中,控制染料浓度和时间,在适当的温度下进行染色。

5. 清洗:用水将染色结束的纺织品进行冲洗,以去除多余的染料和化学物质。

6. 硫化:经过清洗后,用硫代硫酸钠浸泡一段时间进行硫化反应,定染。

7. 漂洗:用清水将硫代硫酸钠洗净,去除多余的化学物质。

8. 干燥:将染色完成的纺织品进行自然或机械干燥,完成整个染色工艺。

以上是硫化黑染色的配方及工艺流程,每个纺织品厂家可能会有一些个别的调整和替代,具体的染色配方和工艺可能会有所不同。

硫化黑染色配方及工艺硫化黑染色是一种常见的染色方法,适用于棉纤维、麻纤维和混纺纤维等。

它能使纤维表面呈现出均匀的黑色,具有较好的色牢度和耐久性。

硫化黑染色配方的主要成分包括硫化剂、还原剂、助剂和染料。

其中,硫化剂是核心成分,它能与纤维上的硫醇基团发生反应,形成黑色的硫化物。

常用的硫化剂有硫代硫酸钠、硫代硫酸钾等。

还原剂的作用是还原染料,使其能与纤维发生反应。

常用的还原剂有亚硫酸钠、硫酸亚铁等。

助剂包括酸性助剂、碱性助剂和氧化剂等,它们能调节染色过程中的pH值和氧气的溶解度,提高染色效果。

染料的选择要根据纤维的种类和染色效果的要求来确定。

硫化黑染色的工艺步骤主要包括预处理、染色和后处理。

预处理是为了去除纤维表面的杂质和染料,使纤维具有较好的染色性能。

它包括漂白、碱洗和酸洗等步骤。

染色是将预处理后的纤维浸泡在染料溶液中,经过一定的温度和时间,使染料与纤维反应,形成硫化物。

染色过程中要控制好温度、时间和染料浓度,以确保染色效果的稳定和一致性。

后处理是为了使染色的纤维具有良好的色牢度和耐久性。

它包括漂洗、酸洗和整理等步骤。

硫化黑染色的配方和工艺对染色效果有着重要的影响。

合理选择配方成分和控制工艺参数,能够使染色效果更加稳定和一致。

同时,染色过程中要注意环保和安全,避免对环境和人员造成危害。

硫化黑染色是一种常用的染色方法,具有良好的染色效果和耐久性。

通过合理选择配方和控制工艺参数,能够实现纤维表面的均匀黑色,满足不同需求的染色要求。

在实际应用中,我们需要根据纤维的种类和染色效果的要求来确定具体的配方和工艺参数,以获得最佳的染色效果。

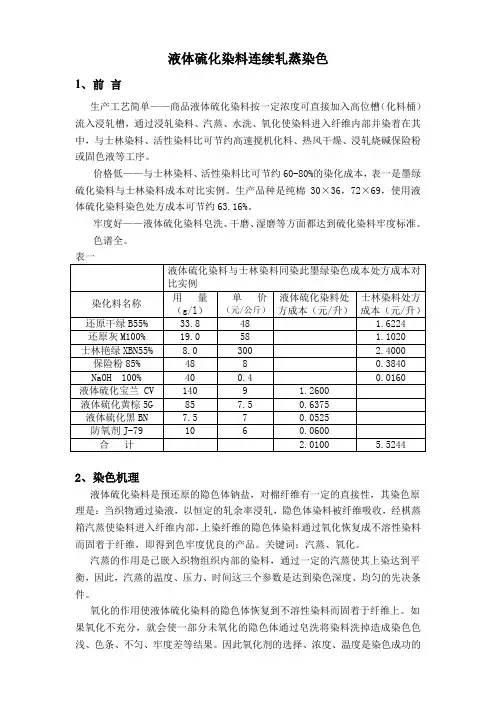

液体硫化染料连续轧蒸染色1、前言生产工艺简单——商品液体硫化染料按一定浓度可直接加入高位槽(化料桶)流入浸轧槽,通过浸轧染料、汽蒸、水洗、氧化使染料进入纤维内部并染着在其中,与士林染料、活性染料比可节约高速搅机化料、热风干燥、浸轧烧碱保险粉或固色液等工序。

价格低——与士林染料、活性染料比可节约60-80%的染化成本,表一是墨绿硫化染料与士林染料成本对比实例。

生产品种是纯棉30×36,72×69,使用液体硫化染料染色处方成本可节约63.16%。

牢度好——液体硫化染料皂洗、干磨、湿磨等方面都达到硫化染料牢度标准。

色谱全。

2、染色机理液体硫化染料是预还原的隐色体钠盐,对棉纤维有一定的直接性,其染色原理是:当织物通过染液,以恒定的轧余率浸轧,隐色体染料被纤维吸收,经棋蒸箱汽蒸使染料进入纤维内部,上染纤维的隐色体染料通过氧化恢复成不溶性染料而固着于纤维,即得到色牢度优良的产品。

关键词:汽蒸、氧化。

汽蒸的作用是已嵌入织物组织内部的染料,通过一定的汽蒸使其上染达到平衡,因此,汽蒸的温度、压力、时间这三个参数是达到染色深度、均匀的先决条件。

氧化的作用使液体硫化染料的隐色体恢复到不溶性染料而固着于纤维上。

如果氧化不充分,就会使一部分未氧化的隐色体通过皂洗将染料洗掉造成染色色浅、色条、不匀、牢度差等结果。

因此氧化剂的选择、浓度、温度是染色成功的关键。

3、染色设备及穿布路程(1)液体硫化染料采用连续轧蒸工艺,可以在还原皂洗机上完成染色,其结构主要有轧槽、还原蒸箱、平洗格、烘燥等部分组成,还原蒸箱的进布口分水封口和汽封口两种形式,无论是水封口还是汽封口都适宜做液体硫化染料染色。

如图所示是LMH641-160型平幅显色皂洗机,其中MH703还原蒸箱为水封口。

(2)穿布路径主要在浸轧后至进还原蒸箱和出还原蒸箱至第一格水洗槽,这两处路径越短越好,路程长了会因引起部分染料过早氧化粘在辊桶上,造成染色绉条,清洁困难等毛病。

硫化染料染色原理及工艺硫化染料染色原理及工艺(一)硫化染料染色硫化染料由芳香胺类或酚类化合物与多硫化钠或硫磺熔融而成,在染色时须用硫化碱还原溶解,故称为硫化染料。

硫化染料价格低廉、染色工艺简单,拼色方便,染色牢度较好,能使用卷染和轧染法生产,但因色谱不齐,色泽不艳,部分染料染色牢度较差而使其应用受到一定的限制。

1.硫化染料染色原理硫化染料不溶于水,但能被硫化碱还原,生成钠盐隐色体而溶解在水溶液中。

这种隐色体在碱性溶液中,对纤维具有较强的直接性,因而被纤维吸收,经氧化后,染料重新转变为不溶状态,并沉积在纤维上。

在染色过程中,硫化碱既是还原剂又是碱剂。

为了促进硫化碱的分解,除提高温度外,还可加入小苏打,但若用量过多,会因上染过快而造成染色不匀和白芯等。

另外,在染浴中可加入2%的纯碱来调节pH值,既可帮助溶解染料,还可软化水质,加入适量小苏打,可使硫化碱更好地分解,促进其还原作用。

硫化碱的用量随染料不同而不同,一般为染料的20%~100%。

染色温度可采用高温,甚至沸染,以获得较高的透染效果。

2.硫化染料卷染工艺硫化染料的染色一般都采用卷染,这不仅有利于小批量、多品种生产,同时可使成品得到深浓丰满的色泽。

但卷染容易产生深头、深边等染色疵病。

因此,有条件时部分色泽可采用轧染,以提高生产效率,并改善产品质量。

为了提高硫化染料的染色牢度,染后处理也应重视。

尤其对咖啡、黑绿等色,除了进行必要的水洗外,对氧化剂的选用也很重要,如果用双氧水或过硼酸钠,将会影响染后皂洗牢度,而用红矶、硫酸铜、醋酸处理,不仅可提高产品的水洗牢度,而且日晒牢度也可得到改善。

另外,由于硫化染料分子内含有多硫键,含硫量高,并且分子结构松弛,在湿热和空气中氧的作用下,游离硫释出会逐渐被氧化成硫酸而使织物脆损。

因此对经硫化染料染色的织物均需经防脆处理。

常用的防脆剂中以尿素和海藻酸钠结合使用效果较好,表2-6为硫化黑丝光平布(75Kg/卷)卷染工艺实例。

Related46网印工业Screen Printing Industry2021.04相关行业染色的原理全棉纺织品应用硫化染料染色的确很经济,而且色牢度也不错,但常会产生红斑、红条,需要返工,影响了产量和成本。

要解决这个问题,必须注意以下几点:用好硫化碱(Na 2S)硫化碱是硫化染料染色不可缺少的主要助剂。

硫化染料染色一定要按具体产品配上不同比例的硫化碱(50%),一般与染料(折成100%)是1:1,像硫化蓝也可配成1:1.5。

它的作用主要是促进染料的溶解与还原。

有时使用的硫化碱不是红棕色,而成灰白色粉末,也一起加入了染浴。

其实,硫化碱呈灰白色粉末状已经被风化,加在染浴中不仅不起溶解、还原染料的作用,相反会使染料过早氧化成为色淀,如水洗不净,就必然产生红斑、红条等染色疵病。

控制好染色工艺条件实践证明,硫化染料的浸染不能按理论上的所谓80~85℃染色,尤其是硫化蓝、硫化黑。

应该在加完染料和硫化碱以后,逐步升温至98℃,保温染色15~20min,然后停止加热;边染色边让缸内的温度降至80~85℃,继续染色20min左右,再边排液边进冷水清洗氧全棉织物硫化染料染色的原理及工艺流程化。

无论排除残液(热)和加入冷水,速度宜缓慢,不宜过快。

这种先热后温的染色方法,既有利匀染,又有利染料的充分溶解和还原,能克服染色疵病。

染物要缓慢清洗上面已经提到,染色后的织物不能一下子放在冷水浴中进行清洗。

尤其像硫化蓝,染好后应从染浴中过渡到温和,甚至在含有一定还原剂的水中进行清洗,术语叫“脚缸”。

这样做不仅有利于织物上的碱剂和还原剂充分净洗,而且有利于织物上染料的充分发色(氧化)。

当然,对于一些难氧化的染料,如硫化蓝CV/3G、红棕GN、深棕等,在第2~3缸水洗浴中还应加入1~2g/L的过硼酸钠和双氧水促使染料充分氧化发色。

注意染浴稳定,在出缸前解决问题硫化染料是一种含硫量较多的染料,尤其如黑色,应用时不稳定的因素很多。

硫化染料的实验原理和方法硫化染料的实验原理和方法一、实验原理:硫化染料是由含有硫醇基团的有机化合物与含有偶氮基团的有机化合物发生硫化反应而得到的染料。

硫化染料具有较好的耐光、耐洗和耐污染性能,且颜色鲜艳持久。

在实验中,可以通过硫化反应制备出硫化染料,并通过对硫化染料的性质进行测试来分析其特性。

二、实验方法:1. 材料准备:(1)苯胺(含偶氮基团):用于制备硫化染料的偶氮基团前体。

(2)巯基苯醇:用于与苯胺进行硫化反应,生成硫化染料。

(3)盐酸:用于调节溶液的酸碱度。

(4)氢氧化钠:用于中和盐酸。

(5)乙醇:用于洗涤和溶解固体产物。

(6)四乙基硫酸铵:用作溶剂。

(7)烧杯、量筒、试管、滤纸等。

2. 实验步骤:(1)制备苯胺溶液:称取一定量的苯胺固体,溶解在适量的四乙基硫酸铵中,制备所需浓度的苯胺溶液。

(2)制备巯基苯醇溶液:称取一定量的巯基苯醇固体,溶解在适量的四乙基硫酸铵中,制备所需浓度的巯基苯醇溶液。

(3)硫化反应:将苯胺溶液和巯基苯醇溶液分别加入两个烧杯中。

然后,将盐酸滴加到苯胺溶液中,使其酸碱度适中。

之后,将两个烧杯中的液体倒入一个烧杯中,同时搅拌。

反应进行一定时间后,溶液颜色变化即可观察到硫化染料的生成。

(4)洗涤和纯化:将反应溶液用乙醇洗涤,去除杂质和未反应的物质。

然后使用滤纸将固体产物过滤出来,用乙醇进行多次洗涤。

(5)干燥:将洗涤后的固体产物置于常温下,用风扇或干燥箱干燥至恒定质量。

(6)性质测试:对制备得到的硫化染料进行相关性质测试,包括溶解性、稳定性、吸收光谱特性等。

3. 注意事项:(1)实验室操作需要注意安全,避免有害物质接触皮肤、眼睛等。

(2)在实验过程中,尽量控制反应条件,使反应温度和时间适宜。

(3)洗涤过程中,要保持溶液的纯净度,尽可能去除杂质和未反应的物质。

(4)在实验过程中,要注意实验记录的完整性和准确性,以备后续分析和研究使用。

总结:硫化染料的实验原理是通过硫化反应将含有硫醇基团的有机化合物与含有偶氮基团的有机化合物结合,制备出稳定鲜艳的染料。

硫化蓝生产工艺硫化蓝是一种重要的染料,具有广泛的应用价值。

其主要产品有硫纤维染料、化纤染料、染色泥等。

下面介绍一种硫化蓝的生产工艺。

硫化蓝的生产工艺主要包括硫化还原、硫化沉淀、脱色和干燥等步骤。

首先进行硫化还原,将亚硫酸钠和亚硫酸氢钠按一定的比例混合,并加入适量的硫化剂,如硫酸或亚硫酸铵,将其搅拌均匀。

然后将染料原料溶解在水中,并与上述混合物进行反应。

在反应过程中,逐渐提高温度,并保持一定的反应时间,使染料原料与还原剂充分反应。

反应完成后,通过过滤或沉淀的方式,将反应液中的杂质分离出来。

接下来进行硫化沉淀,将上一步骤中得到的还原液加热至一定温度,并加入适量的硫化剂,如硫酸或亚硫酸铵,再加入一定量的盐酸或硫酸调节溶液的酸度,使其达到硫化蓝的最佳成品率。

然后持续加热并搅拌一段时间,使硫化沉淀充分形成。

随着反应的进行,硫化蓝的产率会逐渐增加,直至达到最大值。

反应完成后,通过过滤或沉淀的方式,将硫化沉淀分离出来。

然后进行脱色处理,将硫化沉淀溶于水中,并加入一定量的氧化剂,如过氧化氢或过硫酸氢钠,进行氧化处理。

在氧化过程中,染料分子的结构发生变化,从而使染料变得容易分散并去除颜色。

然后将氧化后的溶液进行酸化处理,加入一定量的盐酸或硫酸,使其达到适当的酸度。

随着酸度的增加,染料分子的电荷性质发生变化,从而使还原后的染料分子变得更容易被水分子吸附并去除颜色。

最后通过过滤或沉淀的方式,将脱色后的溶液分离出来。

最后进行干燥处理,将脱色溶液转移到干燥设备中,并加热至一定温度,使溶液中的水分逐渐蒸发,最终得到硫化蓝的干燥产物。

在干燥过程中,要控制好温度和时间,以防止产物过热和过燥。

最后通过分离和包装,将硫化蓝的干燥产物制成最终的产品。

总结起来,硫化蓝的生产工艺包括硫化还原、硫化沉淀、脱色和干燥等步骤,每个步骤都需要掌握好温度、反应时间和添加剂等参数。

通过科学合理的操作,可以生产出高质量的硫化蓝产品。

实验九硫化染料染色工艺实验(浸染)一、实验目的掌握硫化染料浸染方法二、实验原理硫化染料是一类含硫的不溶性染料,其染色原理及方法与还原染料基本相似。

即分为染料还原溶解,隐色体上染、隐色体氧化和后处理四个阶段。

但由于染料颗粒较大。

且在染色过程中会重新凝聚,所以一般不适用于悬浮体轧染法。

最常用字的是隐色体染色法(包括浸染与轧染)。

部分硫化染料(尤其是硫化元)有贮存脆损现象。

所以染后需要进行防脆处理。

三、主要实验材料,化学品和仪器。

1、纯棉布 2g/块2、硫化元BN (30g/L):称取30g硫化元,加适量硫化钠(水溶液)调成浆状,最后加水至1L.3、烧杯(250ML)、量筒、刻度吸管(10ML)、恒温水浴锅、电炉、天平、角匙、玻璃棒。

四、实验步骤1、工艺处方①②硫化元(OWF)% 15 —硫化宝蓝(OWF)% — 4 50%硫化钠(OWF)% 100 100食盐g/L 5 5染色温度℃ 95~90染色时间,MIN 40浴比 1:50氧化水洗透风氧化剂后处理水洗,防脆处理水洗,皂洗,水洗织物质量g 2 22、操作步骤按上述处方量染液,加入用热水溶解的Na2S.沸煮10分钟,然后加水到规定浴量.在规定温度下,用预先用温水润湿并挤干的试样布投入染浴中,染2分钟后,取出,加NaCL.搅拌均匀后再将织物投入染浴续染20分钟,取出织物.硫化元BN用100ML冷水轻轻洗济并悬挂在空气中,氧化10分钟左右,然后水洗防脆处理.干燥,防脆处理的工艺处方条件如下尿素(owf)% 2醋酸钠(owf)% 1浴比 1:50温度室温时间(min) 10硫化宝蓝用0.4g/L过硼酸钠在45℃下氧化10分钟,然后水洗、皂洗(3g/L 纯碱,5g/L肥皂,1:30,95℃以上,5分钟)、水洗、干燥。

五、注意事项1、染色时,应经常翻动织物,但不宜过剧。

2、染色时,注意织物不应露出液面,以防部分氧化而染花,特别是硫化元。

六、实验结果与讨论比较硫化染料和还原染料染色性能、染色工艺和染色牢度。

硫化染料染色原理及工艺(一)硫化染料染色硫化染料由芳香胺类或酚类化合物与多硫化钠或硫磺熔融而成,在染色时须用硫化碱还原溶解,故称为硫化染料。

硫化染料价格低廉、染色工艺简单,拼色方便,染色牢度较好,能使用卷染和轧染法生产,但因色谱不齐,色泽不艳,部分染料染色牢度较差而使其应用受到一定的限制。

1.硫化染料染色原理硫化染料不溶于水,但能被硫化碱还原,生成钠盐隐色体而溶解在水溶液中。

这种隐色体在碱性溶液中,对纤维具有较强的直接性,因而被纤维吸收,经氧化后,染料重新转变为不溶状态,并沉积在纤维上。

在染色过程中,硫化碱既是还原剂又是碱剂。

为了促进硫化碱的分解,除提高温度外,还可加入小苏打,但若用量过多,会因上染过快而造成染色不匀和白芯等。

另外,在染浴中可加入2%的纯碱来调节pH值,既可帮助溶解染料,还可软化水质,加入适量小苏打,可使硫化碱更好地分解,促进其还原作用。

硫化碱的用量随染料不同而不同,一般为染料的20%~100%。

染色温度可采用高温,甚至沸染,以获得较高的透染效果。

2.硫化染料卷染工艺硫化染料的染色一般都采用卷染,这不仅有利于小批量、多品种生产,同时可使成品得到深浓丰满的色泽。

但卷染容易产生深头、深边等染色疵病。

因此,有条件时部分色泽可采用轧染,以提高生产效率,并改善产品质量。

为了提高硫化染料的染色牢度,染后处理也应重视。

尤其对咖啡、黑绿等色,除了进行必要的水洗外,对氧化剂的选用也很重要,如果用双氧水或过硼酸钠,将会影响染后皂洗牢度,而用红矶、硫酸铜、醋酸处理,不仅可提高产品的水洗牢度,而且日晒牢度也可得到改善。

另外,由于硫化染料分子内含有多硫键,含硫量高,并且分子结构松弛,在湿热和空气中氧的作用下,游离硫释出会逐渐被氧化成硫酸而使织物脆损。

因此对经硫化染料染色的织物均需经防脆处理。

常用的防脆剂中以尿素和海藻酸钠结合使用效果较好,表2-6为硫化黑丝光平布(75Kg/卷)卷染工艺实例。

表2-6 硫化黑卷染工艺实例染料处方防脆处方硫化黑B(100%)7.5Kg 硫化碱(50%)7Kg纯碱250g总液量200L①太古油800g ②尿素醋酸钠800g 0.3~0.4%(对布重)总液量150L ③磷酸三钠空气氧化 0.5~0.6%(对布重)注防脆处方可任选一种工艺条件:卷染10道(90~95℃)→冷水3道→热水4道(约80℃)→冷水3道→透风2道→冷水1道→防脆后处理3道→上卷。

硫化蓝容易氧化,而且会产生红边疵病,这是过早氧化的原因,如有发生,可用硫化碱、小苏打进行剥色处理。

改进硫化染料染色色牢度的新技术硫化染料由于价格低廉、牢度良好、适用性强,一直是纤维素纤维染色用的主要染料之一,特别是不含有偶氮基、重金属和可吸附有机卤化物,即使有些硫化染料是用致癌芳香胺作原料制成,但这些芳香胺经过硫化、缩合、闭环和氧化等化学反应以及后处理后,一般不会以游离的状态存在于染料品种中,另外硫化染料也不是过敏性染料和致癌性染料,加上应用耗盐量很少,水和能量也比活性染料少,因此硫化染料也是禁用染料替代品之一。

不过硫化染料使用时需要添加硫化钠和碱使其还原,废水中含有15%--20%的硫化物以及硫化染料在制造和使用时所产生的硫化氢臭气所带来的严重的环境和生态污染问题,这些问题在一定程度上影响了其用途,解决的途径主要是开发新的硫化染料:1、具有优异汗日光牢度与日晒牢度和良好湿磨擦牢度的DIRESUL EV 染料DIRESUL EV 染料是科莱恩公司采用新技术对硫化染料隐色体进行氧化制成的,不需要研磨的稳定的悬浮体,中性液体硫化染料,硫化物含量在50mg/L以下。

新染料使用时需在染色机器内用氮气置换掉空气,然后用硫化钠常规用量的三分之一进行还原,这样废水中的硫化物含量大大减少,而且废水中的COD值也大幅度降低。

这种新染料不含溶剂、没有腐蚀危险,实际上消除了游离硫化物,染色时芒硝用量又少,而且具有与活性染料相同的湿磨擦牢度和优异的日晒牢度与汗日光牢度。

2、革除了用硫化钠作还原剂的DIRESUL RDT 染料科莱蒽公司开发的DIRESUL RDT 染料是用葡萄糖和碱作还原剂制成的一种含有20%量的预还原硫化染料溶液,硫的含量为0.7%--4.0%,使用时几乎无硫化氢臭气。

由于新染料革除了用硫化钠来还原,大大的减少了废水中的硫化物含量,消耗的水量也少,废水处理比较简单,而且氧化时使用双氧水、溴酸盐或过二硫酸盐作氧化剂,氧化废水也易治理,再加上改进了染色色牢度,因此它们作为环保型硫化染料在欧洲等地获得了广泛的使用。

环保型硫化染料常用的硫化染料不是过敏性染料、致癌性染料和急性毒性染料,不含有重金属和可吸附有机卤化物,应用时用盐量少,水和能量的消耗比活性染料少得多,因此硫化染料也是禁用染料的替代染料之一,尤其是黑色。

但是用硫化染料染色时需要添加硫化钠和碱使其还原,废水中含有15%~20%的硫化物以及硫化染料在制造和应用时所产生的硫化氢臭气带来了严重的环境和生态污染问题。

瑞士的Clariant公司生产的Diresul RDT染料是用对环境和生态无害的葡萄糖和碱作还原剂取代硫化钠和碱制成的一种20%的预还原硫化染料溶液,硫的含量为0.7%~4.0%,几乎没有硫化氢臭气。

由于新染料大大地减少了废水中硫化物含量,消耗的水量又少,废水处理简单,而且氧化时使用双氧水、溴酸盐或过二硫酸盐作氧化剂,氧化废水也易治理。

该公司的Diresul EV新型环保硫化染料,硫化物含量在50mg/L以下,还原剂为常规用量的1/3,废水中硫化物含量大大减少,废水的COD值也大幅度降低。

另外该公司用亚硫酸盐处理硫化染料氧化体引入硫代硫酸基—SSO3制成的Sandozol T型环保硫化染料,它们的硫化物含量实际上为“零”,具有水溶性,溶液呈中性,但它们对纤维素纤维没有亲和力,主要用于皮革染色。

硫化染料注意事项硫化染料不溶于水,能溶于硫化碱溶液成隐色体而上染于纤维,经氧化后回复成不溶性色素而固着纤维。

色谱除红,紫色外大部分齐全,一般色光均不很鲜艳。

但价格低廉,牢度除硫化黑及部分蓝色较好外,其他色泽均较差。

棉布中如灯芯绒,细布以粘纤布与棉维(粘维)混纺布都有应用,不过一般硫化染料均不耐氯漂,为该类染料最大的缺点之一。

硫化染料中硫化黑,硫化蓝等用途广泛,其中硫化黑染料,色泽乌黑,但有严重的储藏脆损现象。

现有生产的防脆损硫化黑,脆损现象显著降低。

至于其他色泽如蓝,草绿等则无次现象。

硫化染料用于棉,粘,及棉维,粘维混纺布的染色,其中棉,粘得色正常,维纶则较红萎,为此棉维,粘维混纺布一般以染蓝,灰,黑居多。

染色方法:这里只介绍轧染(工厂用得多)。

浸轧染液→汽蒸(101-103度)→水洗→酸洗→氧化(上面两个过程应该是一起完成得)→水洗→皂洗→水洗(固色→防脆)→水洗上卷处方及工艺:染色液处方:染料,硫化碱,湿润剂,纯碱氧化液处方:1.红矾钠(多用),硫酸2.红矾钠,醋酸3.过硼酸钠4.双氧水皂洗液:净洗剂固色剂:1.固色剂Y&M ,醋酸2.硫酸铜,红矾钠,醋酸。

(我待得地方好像用得是草酸)防脆处方:尿素,磷酸三钠注意事项:棉布轧染硫化蓝时,轧染液中可添加小苏打,用量为硫化碱得10-15%,不宜过多,否则会使布芯不易染透因氧化时间比较短,除硫化黑外,都采用氧化剂氧化,若用酸性红矾钠时,再进行皂洗前应加强水洗,以防止酸液带入皂洗槽,棉维混纺布染色后,由于维纶纤维上比较难氧化,故连黑色在内,均需加强氧化,氧化剂除用酸性红矾钠外,也可以用双氧水棉维布混纺布轧染后色光较红,可适当加入黄,墨绿色,以便校正。

染料的还原由于硫化染料比较容易还原,所以采用还原能力较弱得,价格较低得硫化钠作为还原剂。

硫化钠比较稳定,高温时分解损耗少,比保险粉更适应硫化染料高温还原和染色得要求。

硫化钠是黄褐色的固体,它是一种还原剂,又是一种比较强得碱。

工业用硫化钠称为硫化碱,它得有效成分一般是50%左右,染色时硫化钠用量一般为染料量得50%-250%,随染料品种和染色浓度而定。

用量太少则染料得还原和溶解都不能完全,染浴浑浊,染色不均,而且造成染料得浪费。

用量过多又会影响染料得上染,降低得色量。

硫化钠能减少流离硫得析出,并能使游离硫溶解而生成多硫化钠。

葡萄糖和烧碱一起也可以使硫化染料还原和溶解。

为了提高染浴得碱性,使染料隐色体更好地溶解,必要时可以加一些烧碱。

各种硫化染料在一般染色浓度下都能充分溶解,必要时可加一些助溶剂和渗透剂。

染料隐色体上染纤维硫化染料的隐色体一般为黄色,黄绿色或暗绿色,对纤维素纤维有亲和力,单亲和力一般比较低,染色时上染率比较低,所以硫化染料染色时应尽可能采用较小的浴比,并进行续染。

也可以用中性电解质促染,常用的促染剂是食盐和芒硝(即结晶硫酸钠),食盐的用量为5%-40%(对纤维重),芒硝的用量一般为食盐的一倍。

硫化染料染色湿一般采用比较高的染色温度,以降低硫化染料隐色体的聚集,提高吸附和扩散速率,使其在常规的染色时间内提高上染率和均染性。

此外较高的温度也可以加速硫化钠的水解,增强还原能力,提高还原速率为了增强硫化钠的还原作用,防止隐色体过早氧化,在染液中可加入小苏打,小苏打能中和染液中产生的部分烧碱,有利于硫化钠的水解,或与硫化钠产生直接反应生成硫氢化钠,从而提高硫化钠的还原能力,但小苏打也是一种电解质,多加了会促使硫化染料隐色体的聚集,从而使隐色体不易扩散入纤维或者织物内部,虽然看起来得色较深,但成品透染差,白芯严重,摩擦牢度较低。

硫化染料隐色体与钙,镁离子产生沉淀,使染料损耗并产生深色染斑,所以在染液中常加入少量纯碱,起软水作用。

在染液中加入少量葡萄糖有利于硫化染料的还原溶解,提高染液的稳定性,纺织染料隐色体过早氧化。

隐色体氧化硫化染料上染纤维后,必须经过氧化使它转化成不溶性的染料而固着在纤维上。

硫化元(黑)只要经过水洗和透风就能完成氧化。

而有些则要用氧化剂才能充分氧化,隐色体氧化速率快的染料染色时,染物如果暴露在空气中,或硫化钠用量不足,往往会过早氧化而产生染斑,硫化红棕B3R,深蓝3R宜用红矾-醋酸溶液氧化。

过硼酸钠和双氧水氧化作用温和,不会损伤纤维,颜色鲜艳,但染物的湿处理了牢度较差,适用于较浅及较鲜艳的颜色,而用红矾氧化的染物湿处理牢度较高,但颜色较萎暗。

染后处理硫化染料隐色体在纤维上被氧化以后,一般再经过水洗,皂洗,水洗等后处理完成染色过程。

硫化元染物再50度以上的皂洗容易产生染斑,故一般不经过皂洗处理,但要经过防脆处理。

除硫化元外其他染料可以用固色剂处理提高染色牢度。

硫酸铜对硫化元脆损纤维有催化作用因此不能用硫酸铜固色。