硫化染料综述

- 格式:doc

- 大小:36.00 KB

- 文档页数:4

硫化染料染色特性一、硫化淡黄GC1、硫化淡黄GC适用于棉、麻、粘纤及其织物的染色。

用以拼染草绿、米黄、姜黄、黄棕、深棕、墨绿、深灰等色。

2、染色时防氧剂(或硫化碱)用量应稍多些。

3、淡黄GC氧化较慢,宜用硫化染料配套的氧化剂氧化,或用过硼酸钠溶液处理;若用重铬酸钠酸性溶液处理,染后必须先充分水洗,皂洗,再水洗,否则在以后高温熨烫时色泽变浅,强力下降,但染浅色时并不显著。

4、淡黄GC染成品用硫酸铜、重铬酸钠和醋酸后处理可提高日晒牢度2级,但其色泽较红和微暗。

二、硫化红棕B3R(红酱3B)1、红棕B3R匀染性较好,吸尽率佳。

2、红棕B3R主要拼各种带红光的咖啡色。

与黄棕5G和黑BN拼染各种灰、驼、浅棕等到色。

染浅色时要注意严格掌握工艺条件及防氧剂(硫化碱)的用量,以免色光黄萎。

3、红棕B3R如与硫化蓝拼染各种色光的浅灰、草绿色时,染色温度应以硫化蓝为主,60—70℃效果较好。

4、色织用纱常用红棕B3R为主,拼染红咖啡色,后处理应加强洗涤,去除碱性,再用1—3克/升的冰醋酸在室温下处理5分钟,可使色光转红,防止产生红条风印疵病,所得色泽较为鲜艳。

5、红棕B3R染色后,氧化速度较慢,染后应先除去染色物上还原剂(如硫化碱),以利于氧化发色。

用过硼酸钠加强氧化,可得正常色光,但牢度稍差,所以最好用配套的氧化剂。

6、红棕B3R溶解时要调匀,化料时间要短,掌握在10-15分钟以内,则红光存在,否则时间过长,红光消失,色光发萎。

三、硫化黄棕5G、6G1、黄棕5G曾名硫化红棕GDR,黄棕6G较5G略黄,性能相近,必要时可相互代用。

对硬水较敏感,微有沉淀。

溶解时宜用软水,否则加六偏磷酸钠(或磷酸三钠)0.5 g/L,以防硬水对染料的影响。

2、常与红棕B3R和黑BN等拼色,如拼染灰色时作辅色,拼染驼、棕、草黄等色时为主色。

3、黄棕5G染棉时上染速度和吸尽率均为中等,用于单色或作主色时,染色时间要适当延长,掌握在30分钟以上。

硫化染料染色原理及工艺(一)硫化染料染色硫化染料由芳香胺类或酚类化合物与多硫化钠或硫磺熔融而成,在染色时须用硫化碱还原溶解,故称为硫化染料。

硫化染料价格低廉、染色工艺简单,拼色方便,染色牢度较好,能使用卷染和轧染法生产,但因色谱不齐,色泽不艳,部分染料染色牢度较差而使其应用受到一定的限制。

1.硫化染料染色原理硫化染料不溶于水,但能被硫化碱还原,生成钠盐隐色体而溶解在水溶液中。

这种隐色体在碱性溶液中,对纤维具有较强的直接性,因而被纤维吸收,经氧化后,染料重新转变为不溶状态,并沉积在纤维上。

在染色过程中,硫化碱既是还原剂又是碱剂。

为了促进硫化碱的分解,除提高温度外,还可加入小苏打,但若用量过多,会因上染过快而造成染色不匀和白芯等。

另外,在染浴中可加入2%的纯碱来调节pH值,既可帮助溶解染料,还可软化水质,加入适量小苏打,可使硫化碱更好地分解,促进其还原作用。

硫化碱的用量随染料不同而不同,一般为染料的20%~100%。

染色温度可采用高温,甚至沸染,以获得较高的透染效果。

2.硫化染料卷染工艺硫化染料的染色一般都采用卷染,这不仅有利于小批量、多品种生产,同时可使成品得到深浓丰满的色泽。

但卷染容易产生深头、深边等染色疵病。

因此,有条件时部分色泽可采用轧染,以提高生产效率,并改善产品质量。

为了提高硫化染料的染色牢度,染后处理也应重视。

尤其对咖啡、黑绿等色,除了进行必要的水洗外,对氧化剂的选用也很重要,如果用双氧水或过硼酸钠,将会影响染后皂洗牢度,而用红矶、硫酸铜、醋酸处理,不仅可提高产品的水洗牢度,而且日晒牢度也可得到改善。

另外,由于硫化染料分子内含有多硫键,含硫量高,并且分子结构松弛,在湿热和空气中氧的作用下,游离硫释出会逐渐被氧化成硫酸而使织物脆损。

因此对经硫化染料染色的织物均需经防脆处理。

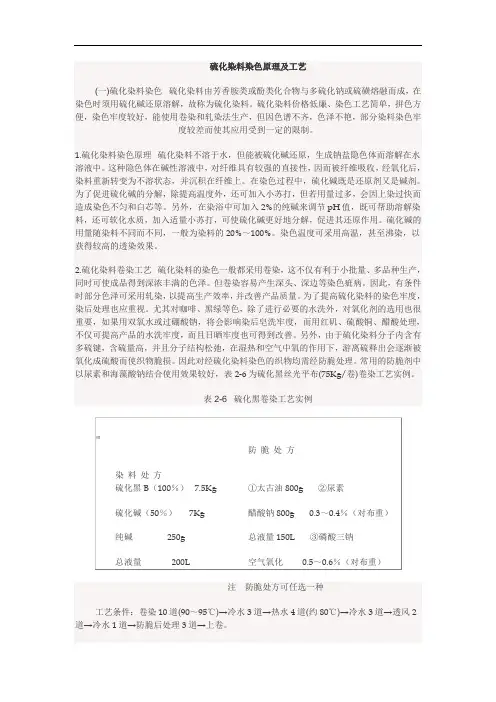

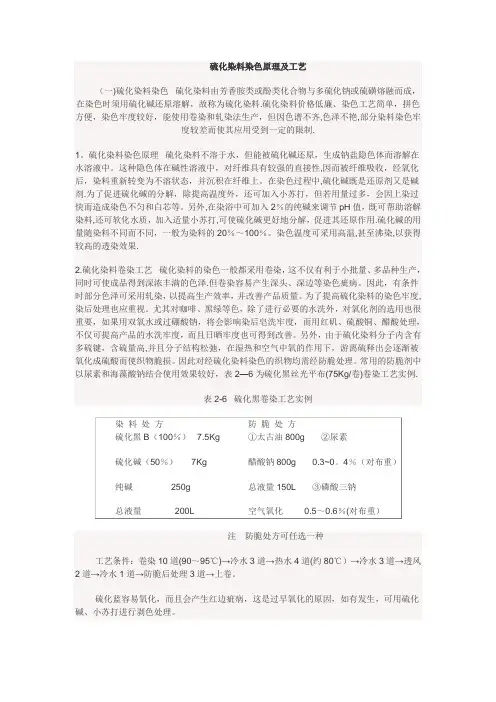

常用的防脆剂中以尿素和海藻酸钠结合使用效果较好,表2-6为硫化黑丝光平布(75Kg/卷)卷染工艺实例。

表2-6 硫化黑卷染工艺实例染料处方防脆处方硫化黑B(100%)7.5Kg 硫化碱(50%)7Kg纯碱250g总液量200L①太古油800g ②尿素醋酸钠800g 0.3~0.4%(对布重)总液量150L ③磷酸三钠空气氧化 0.5~0.6%(对布重)注防脆处方可任选一种工艺条件:卷染10道(90~95℃)→冷水3道→热水4道(约80℃)→冷水3道→透风2道→冷水1道→防脆后处理3道→上卷。

福建水溶性硫化染料用途福建水溶性硫化染料是一种常见的染料剂,通常用于纺织、皮革、纸张和印刷等行业。

它具有良好的染色性能和可溶性,能够很好地渗透到纤维和基质中,使其染色均匀且牢固。

以下是福建水溶性硫化染料的主要用途:1. 纺织行业:福建水溶性硫化染料在纺织行业中广泛应用于天然纤维(如棉、麻、丝、毛等)和合成纤维(如聚酯、尼龙等)的染色。

它能够提供丰富饱满的色彩,并能有效地渗透到纤维内部,从而获得耐久的染色效果。

此外,福建水溶性硫化染料对纤维的亲和力较强,能够保持纤维的柔软和光泽。

2. 皮革行业:福建水溶性硫化染料能够在皮革上形成持久的染色效果,并且具有良好的亲和力和透明度。

它能够满足不同皮革产品的染色需求,如鞋类、箱包、衣物等。

同时,福建水溶性硫化染料对皮革的渗透性较强,能够使染色结果均匀一致,并且能够增强皮革的光泽和柔软度。

3. 纸张行业:福建水溶性硫化染料在纸张行业中主要用于彩色纸和包装纸的染色。

它能够使纸张表面充满色彩,并且具有良好的染色度和色彩稳定性。

福建水溶性硫化染料对纸张的渗透性强,能够使染色结果不易褪色,从而提升纸张的质感和装饰效果。

4. 印刷行业:福建水溶性硫化染料在印刷行业中主要用于丝网印刷和染色印刷。

它能够提供饱满的色彩和良好的色彩分离效果,并且能够在印刷过程中实现快速干燥。

福建水溶性硫化染料对印刷材料的渗透性和附着力较强,能够使印刷结果均匀、清晰,并且具有较高的耐久性。

总结起来,福建水溶性硫化染料在纺织、皮革、纸张和印刷等行业具有广泛的用途。

它能够提供丰富饱满的色彩,具有良好的染色性能和可溶性,在染色过程中能够渗透到纤维和基质中,从而获得持久的染色效果。

同时,福建水溶性硫化染料对纤维、皮革和纸张的亲和力强,能够保持其柔软光泽,并且在印刷过程中具有良好的色彩分离效果和耐久性。

硫化染料染色特性一、硫化淡黄GC1、硫化淡黄GC适用于棉、麻、粘纤及其织物的染色。

用以拼染草绿、米黄、姜黄、黄棕、深棕、墨绿、深灰等色。

2、染色时防氧剂(或硫化碱)用量应稍多些。

3、淡黄GC氧化较慢,宜用硫化染料配套的氧化剂氧化,或用过硼酸钠溶液处理;若用重铬酸钠酸性溶液处理,染后必须先充分水洗,皂洗,再水洗,否则在以后高温熨烫时色泽变浅,强力下降,但染浅色时并不显著。

4、淡黄GC染成品用硫酸铜、重铬酸钠和醋酸后处理可提高日晒牢度2级,但其色泽较红和微暗。

二、硫化红棕B3R(红酱3B)1、红棕B3R匀染性较好,吸尽率佳。

2、红棕B3R主要拼各种带红光的咖啡色。

与黄棕5G和黑BN拼染各种灰、驼、浅棕等到色。

染浅色时要注意严格掌握工艺条件及防氧剂(硫化碱)的用量,以免色光黄萎。

3、红棕B3R如与硫化蓝拼染各种色光的浅灰、草绿色时,染色温度应以硫化蓝为主,60—70℃效果较好。

4、色织用纱常用红棕B3R为主,拼染红咖啡色,后处理应加强洗涤,去除碱性,再用1—3克/升的冰醋酸在室温下处理5分钟,可使色光转红,防止产生红条风印疵病,所得色泽较为鲜艳。

5、红棕B3R染色后,氧化速度较慢,染后应先除去染色物上还原剂(如硫化碱),以利于氧化发色。

用过硼酸钠加强氧化,可得正常色光,但牢度稍差,所以最好用配套的氧化剂。

6、红棕B3R溶解时要调匀,化料时间要短,掌握在10-15分钟以内,则红光存在,否则时间过长,红光消失,色光发萎。

三、硫化黄棕5G、6G1、黄棕5G曾名硫化红棕GDR,黄棕6G较5G略黄,性能相近,必要时可相互代用。

对硬水较敏感,微有沉淀。

溶解时宜用软水,否则加六偏磷酸钠(或磷酸三钠)0.5 g/L,以防硬水对染料的影响。

2、常与红棕B3R和黑BN等拼色,如拼染灰色时作辅色,拼染驼、棕、草黄等色时为主色。

3、黄棕5G染棉时上染速度和吸尽率均为中等,用于单色或作主色时,染色时间要适当延长,掌握在30分钟以上。

硫化染料染色原理及工艺(一)硫化染料染色 硫化染料由芳香胺类或酚类化合物与多硫化钠或硫磺熔融而成,在染色时须用硫化碱还原溶解,故称为硫化染料.硫化染料价格低廉、染色工艺简单,拼色方便,染色牢度较好,能使用卷染和轧染法生产,但因色谱不齐,色泽不艳,部分染料染色牢度较差而使其应用受到一定的限制.1。

硫化染料染色原理 硫化染料不溶于水,但能被硫化碱还原,生成钠盐隐色体而溶解在水溶液中。

这种隐色体在碱性溶液中,对纤维具有较强的直接性,因而被纤维吸收,经氧化后,染料重新转变为不溶状态,并沉积在纤维上。

在染色过程中,硫化碱既是还原剂又是碱剂.为了促进硫化碱的分解,除提高温度外,还可加入小苏打,但若用量过多,会因上染过快而造成染色不匀和白芯等。

另外,在染浴中可加入2%的纯碱来调节pH 值,既可帮助溶解染料,还可软化水质,加入适量小苏打,可使硫化碱更好地分解,促进其还原作用.硫化碱的用量随染料不同而不同,一般为染料的20%~100%。

染色温度可采用高温,甚至沸染,以获得较高的透染效果.2.硫化染料卷染工艺 硫化染料的染色一般都采用卷染,这不仅有利于小批量、多品种生产,同时可使成品得到深浓丰满的色泽.但卷染容易产生深头、深边等染色疵病。

因此,有条件时部分色泽可采用轧染,以提高生产效率,并改善产品质量。

为了提高硫化染料的染色牢度,染后处理也应重视。

尤其对咖啡、黑绿等色,除了进行必要的水洗外,对氧化剂的选用也很重要,如果用双氧水或过硼酸钠,将会影响染后皂洗牢度,而用红矶、硫酸铜、醋酸处理,不仅可提高产品的水洗牢度,而且日晒牢度也可得到改善。

另外,由于硫化染料分子内含有多硫键,含硫量高,并且分子结构松弛,在湿热和空气中氧的作用下,游离硫释出会逐渐被氧化成硫酸而使织物脆损。

因此对经硫化染料染色的织物均需经防脆处理。

常用的防脆剂中以尿素和海藻酸钠结合使用效果较好,表2—6为硫化黑丝光平布(75Kg/卷)卷染工艺实例.表2-6 硫化黑卷染工艺实例注 防脆处方可任选一种工艺条件:卷染10道(90~95℃)→冷水3道→热水4道(约80℃)→冷水3道→透风2道→冷水1道→防脆后处理3道→上卷。

硫化染料染色原理及工艺硫化染料染色原理及工艺(一)硫化染料染色硫化染料由芳香胺类或酚类化合物与多硫化钠或硫磺熔融而成,在染色时须用硫化碱还原溶解,故称为硫化染料。

硫化染料价格低廉、染色工艺简单,拼色方便,染色牢度较好,能使用卷染和轧染法生产,但因色谱不齐,色泽不艳,部分染料染色牢度较差而使其应用受到一定的限制。

1.硫化染料染色原理硫化染料不溶于水,但能被硫化碱还原,生成钠盐隐色体而溶解在水溶液中。

这种隐色体在碱性溶液中,对纤维具有较强的直接性,因而被纤维吸收,经氧化后,染料重新转变为不溶状态,并沉积在纤维上。

在染色过程中,硫化碱既是还原剂又是碱剂。

为了促进硫化碱的分解,除提高温度外,还可加入小苏打,但若用量过多,会因上染过快而造成染色不匀和白芯等。

另外,在染浴中可加入2%的纯碱来调节pH值,既可帮助溶解染料,还可软化水质,加入适量小苏打,可使硫化碱更好地分解,促进其还原作用。

硫化碱的用量随染料不同而不同,一般为染料的20%~100%。

染色温度可采用高温,甚至沸染,以获得较高的透染效果。

2.硫化染料卷染工艺硫化染料的染色一般都采用卷染,这不仅有利于小批量、多品种生产,同时可使成品得到深浓丰满的色泽。

但卷染容易产生深头、深边等染色疵病。

因此,有条件时部分色泽可采用轧染,以提高生产效率,并改善产品质量。

为了提高硫化染料的染色牢度,染后处理也应重视。

尤其对咖啡、黑绿等色,除了进行必要的水洗外,对氧化剂的选用也很重要,如果用双氧水或过硼酸钠,将会影响染后皂洗牢度,而用红矶、硫酸铜、醋酸处理,不仅可提高产品的水洗牢度,而且日晒牢度也可得到改善。

另外,由于硫化染料分子内含有多硫键,含硫量高,并且分子结构松弛,在湿热和空气中氧的作用下,游离硫释出会逐渐被氧化成硫酸而使织物脆损。

因此对经硫化染料染色的织物均需经防脆处理。

常用的防脆剂中以尿素和海藻酸钠结合使用效果较好,表2-6为硫化黑丝光平布(75Kg/卷)卷染工艺实例。

硫化染料主要成分引言硫化染料是一类广泛应用于纺织、皮革、油墨等领域的染料,其色彩鲜艳、耐光牢度高,被广泛用于各种颜色的纺织品和皮革制品。

硫化染料的主要成分是由含有硫醚键的有机化合物组成。

硫化染料的分类硫化染料可以根据其结构和性质进行分类。

常见的分类方法包括: 1. 根据颜色:硫化染料可以分为不同颜色系列,如红色系、蓝色系、黄色系等。

2. 根据应用:硫化染料可以分为纺织用染料、皮革用染料、油墨用染料等。

3. 根据结构:硫化染料可以分为不同结构类型,如酚酞型、氨基酸型等。

硫化染料的主要成分及特性酚酞型硫化染料酚酞型硫化染料是一类常见且重要的硫化染料,其主要特点包括: - 高度稳定性:酚酞型硫化染料具有较高的耐光牢度和耐洗牢度,能够在纺织品和皮革制品中长时间保持色彩鲜艳。

- 易溶性:酚酞型硫化染料在水中易于溶解,便于染料的制备和应用。

- 良好的亲水性:酚酞型硫化染料具有良好的亲水性,可以与纤维表面形成稳定的结合,提高染色效果。

氨基酸型硫化染料氨基酸型硫化染料是另一类常见的硫化染料,其主要特点包括: - 高度可溶性:氨基酸型硫化染料具有较高的可溶性,能够快速且均匀地渗透到纤维内部。

- 显色迅速:氨基酸型硫化染料在染色过程中反应迅速,可以在短时间内完成染色过程。

- 耐光牢度较低:与酚酞型硫化染料相比,氨基酸型硫化染料的耐光牢度较低。

硫化染料的制备方法硫化染料的制备方法主要包括: 1. 合成有机化合物:首先,通过有机合成方法合成含有硫醚键的有机化合物。

这些有机化合物可以是酚酞型或氨基酸型硫化染料的前体。

2. 反应与后处理:将合成的有机化合物与适当的反应试剂进行反应,形成硫化染料。

反应后,对产物进行后处理,如结晶、过滤和干燥等工艺步骤。

硫化染料的应用硫化染料广泛应用于纺织、皮革、油墨等领域。

其主要应用包括: 1. 纺织品染色:硫化染料能够与纤维表面形成稳定的结合,使纺织品具有丰富多彩的色彩。

2. 皮革制品染色:硫化染料可以使皮革制品具有持久亮丽的色彩,并且具有较高的耐光牢度和耐洗牢度。

北京进口硫化染料用途

北京进口硫化染料是一种化学物质,常用于染色工艺和印刷领域。

它具有耐高温、耐光、化学稳定性和耐磨损的性质,在不同的产品中都有不同的用途。

1. 纺织印染

硫化染料在纺织印染中应用广泛,它是一种进行棉绸、麻绸等天然纤维染色和印花的重要染料。

它的染色加工不仅能够达到良好的着色效果,而且不会损害织物的质量,而且耐色浸泡时间长,印花的颜色鲜艳耐久、具有较好的光泽度和色泽深浅鲜明。

2. 色泽剂

硫化染料在色泽剂中拥有广泛的应用,它可以为所有类型的颜料带来更鲜艳和更持久的颜色,并为各种产品赋予清新的色彩和亮度。

3. 油墨颜料

硫化染料在印刷工业中也可以作为油墨颜料使用,它可以在包装、出版物和纸张等中得到广泛应用。

硫化染料制成的油墨具有耐久性、可靠性和稳定性,可以在不同的材料上使用,而不会导致印刷品或其他材料的退色或变形。

4. 造纸

硫化染料在造纸流程中的应用也不可小觑。

它可以作为一种添加剂,从而为纸张赋予特定的颜色和质感。

同时,硫化染料也可以起到一种稳定化作用,帮助纸张在各种温度和湿度条件下保持颜色的稳定。

總之,硫化染料在印染、油墨颜料、造纸等工业领域中都有着重要的功能和应用,且在未来的生产和制造中,其使用也将持续增加。

硫化染料

硫化染料是以双硫键或低聚硫键在芳香基团之间相连的非水溶性大分子化合物。

他们由硫或多硫化钠对芳胺、酚类和氨基酚类反应而制得。

经典的染色方法是:将硫化染料的分散液用硫化钠(Na2S)在双硫键处还原,水溶性染料单体阴离子被纤维吸附,然后在纤维上再将其氧化。

第一只硫化染料是在1873年由Croissant与Bretonniere开发出来的。

直至19世纪末,才有了较大的发展。

今天,虽然各种品种的硫化染料商品应用得不多,但其生产量仍非常大。

硫化染料可分为三类。

第一类属经典型硫化染料。

他们是非水溶性染料聚合物(C.I.硫化染料)。

染色应用时,在变成水溶性之前,其双流键必须要断裂。

第二类是可立即应用经预还原的C.I.隐色硫化染料。

第三类是称之为暂溶性硫化染料,是含有硫化硫酸基的水溶性色素。

它们主要用于在有Na2S存在下对皮革的染色,使染料分子生成双硫键而双聚于基质上[1]。

1.传统硫化染料及其应用[2]

硫化染料的发现与应用已有一百三十多年的历史, 它的生产工艺比较简单, 一般是由芳胺类或酚类化合物与硫磺或多硫化钠混合加热制成的。

成本低廉、使用方便、无制癌性, 具有良好的水洗牢度和日晒牢度, 是一类大众化的染料。

但由于它是一类水不溶性的染料, 染色时, 它们在硫化碱溶液中被还原成可溶性的隐色体钠盐, 染入纤维后, 经过氧化成为不溶状态固着在纤维上, 因此染色工艺复杂, 而且在强碱性条件下不能用于羊毛、蚕丝等蛋白质纤维。

所以硫化染料多用于纤维素纤维的染色, 特别是棉纺织物深色产品的染色, 其中以黑、蓝两种颜色的应用最广。

1.1 普通硫化染料

这类染料不溶于水, 用碱性还原剂可将染料还原成隐色体, 并溶解在水中, 隐色体钠盐可以被纤维吸附。

染色过程可以分为下列四个步骤。

( 1 ) 染料的还原溶解

硫化染料的还原比较容易, 常用硫化钠作为还原剂, 它还起碱剂的作用。

为防止隐色体被水解, 可适当的加入纯碱等物质。

( 2 ) 染液中的染料隐色体被纤维吸附

硫化染料的隐色体在染液中以阴离子状态存在,它对纤维素纤维有直接性, 能吸附在纤维表面并扩散进入纤维内部。

( 3 ) 氧化处理

多数硫化染料隐色体的氧化比较容易, 染色后经水洗和透风就能被空气氧化, 还有一部分染料较难氧化, 需要用氧化剂氧化。

( 4 ) 后处理

后处理包括净洗、上油、防脆和固色等。

硫化染料染后一定要充分水洗, 以减少纺织物上残留的硫, 防止纺织物脆损。

1.2 预还原染料

用还原剂将普通硫化染料还原成水溶性的隐色体, 并加入过量的还原剂作为抗氧剂, 加入渗透剂、无机盐和软水剂制成液状染料称为预还原染料。

使用时用水稀释, 便可直接应用。

这类染料有含硫的,如Cass u l f o n 染料含有硫化钠, 也有不含或含有极少量的硫, 如Immedial C染料, 染色时没有含硫废水。

1.3 水溶性硫化染料

水溶性硫化染料的特点是染料的分子结构中有水溶性基团, 溶解度好, 匀染性好, 是将普通硫化染料与亚硫酸钠或亚硫酸氢钠反应, 生成染料的硫代硫酸盐, 它在2 0℃时溶解度为 1 50g /L , 用于连续染色。

但它与纤维没有亲合力, 染色时需要添加硫化碱, 并通过亲核反应、还原反应使其转化为对纤维素纤维有亲和力的状态。

2.传统硫化染料的缺点

硫化染料的生产工艺简短、价格低廉、坚牢度好, 但由于其在实际生产和应用中仍然有很多缺点和问题, 所以依旧不能广泛的在各种织物中得到应用。

由于硫化染料溶解等作业性差, 近年开发液体商品, 但只不过是预还原后已溶解的硫化染料。

普通硫化染料是强碱性的危险物且伴有恶臭,贮存稳定性差, 由于对物体有亲和性, 易沾污且难洗脱。

传统的硫化染料是非水溶性染料, 染色中大量硫化碱的使用使染色废水含硫量高, 生物难降解, 排放带来极大的环境污染, 生成了使活性污泥法和凝聚沉淀法都不能充分处理好的废水, 排放水质难达要求, 造成了环境污染。

为解决废水问题, 工厂需要投入大量资金, 不仅大大增加了生产成本, 而且在染色过程中

容易产生有毒的硫化氢气体, 当在空气中达到一定含量时,能引起眩晕、心悸、恶心等, 具有一定的危险性。

这是硫化染料逐渐衰退的重要原因之一。

并且这种通过染料的不溶性而染色的纤维不耐摩擦且不耐氯漂, 上染温度高。

而且用量最大的黑色硫化染料的染色物在贮存中有脆损现象, 这是由于用于染色的硫化物大量地残留于被染物中, 成品在保存中因空气的氧化产生硫酸根而使纤维脆化。

硫化染料染色时需要先还原溶解才能上染纤维, 后处理工艺步骤烦琐, 整个染色过程工艺相对复杂。

染色织物通常只局限于棉等纤维素纤维。

硫化染料的色光较为暗淡, 黑色是其最主要色谱, 其次是蓝色、橄榄色和棕色, 不能满足现代社会人们对丰富多彩的颜色的需求。

3.新型硫化染料及其应用拓展

许多染料化学家注重对这种染料的应用性能改进及染料结构的改性研究进及染料结构的改性研究。

近年来报导了一些新型水溶性硫化染料,它是将普通的硫化染料与还原性糖等含羰基化合物及氢氧化钠反应, 生成一种可以稳定存在的水溶性硫化染料隐色体。

该染料不仅可以染纤维素纤维, 还可以染蛋白质纤维, 染色时不用硫化钠, 没有含硫废水产生, 是一种绿色工业产品。

M. J. Domingo还发明了一种水溶性阳离子染料, 是由普通硫化染料隐色体与含有季铵盐或可质子化的叔胺化合物反应得到,可在染料分子中引入水溶性基团,在弱酸性条件下染皮革[3] 。

硫化染料的进一步发展, 将取代目前使用的还原剂硫化钠, 在这方面, 成本的增加必须同目前用氯化法处理含硫废水的成本相接近。

随着人们对环境的要求越来越高, 环境保护越来越显得重要。

C l ar i a n t在西班牙的公司用硫化染料改进后的P a d - O x染色工艺, 不仅清洁, 并且比传统的工艺耗水量低得多, 同时工艺废水中所含游离染料的量比众多传统工艺要小得多。

这个以保护环境而设计的轧染工艺既简单又通用, 而且能达到现有工艺同样的效果。

硫化染料的优势在于价格低廉、不含有偶氮基、重金属和可吸附的有机卤化物( AOX ), 即使有些硫化染料是用致癌芳香胺作原料制成, 但这些芳香胺经过硫化、缩合、闭环和氧化等复杂的化学反应以及后处理后, 一般情况下不会以游离的状态存在于染料成品中, 因此, 该类染料在百年发展历程中重新受到重视。

4. 硫化染料的展望[4]

目前, 世界棉纤维产量占纤维总量的50% , 而且有增长的趋势。

由于硫化染料成本低,具有较好的耐晒牢度, 应用方便。

因此, 具有很高的消耗量。

世界硫化染料的消耗量为10万吨, 而且还在上升。

尽管在合成和应用中有一些环境问题, 但染料本身对使用者的身体健康没有危害, 被认为是一种无毒染料。

最初黄、棕色染料使用联苯胺中间体, 但目前欧洲的主要生产厂家己不再使用。

随着德国政府对某些有致癌作用的偶氮类染料禁用, 特别是 C.I.直接黑38、 C. I.直接蓝2, C. I .硫化黑1以及其它硫化染料的使用将会越来越广泛, 估计目前硫化黑的产量占硫化染料总产量的75~ 80% 。

开发新型硫化染料特别是水溶性硫化染料, 用于蛋白质纤维也将具有广泛的前景。

目前, 世界上90% 的硫化染料应用时仍在使用硫化钠, 而且是过量的, 其中部分硫化钠用于染料的还原, 但过量部分会产生含硫废水。

如果将它直接排放, 会释放出硫化氢, 对生物产生危害, 还会腐蚀污水系统, 有气味放出, 损害操作工人的健康。

硫化染料的进一步发展, 将取代目前使用的还原剂硫化钠, 在这方面, 成本的增加必须同目前用氯化法处理含硫废水的成本相接近。

随着人们对环境的要求越来越高, 环境保护越来越显得重要。

使用不含硫或含硫量极少的硫化染料和对环境无污染的氧化剂和还原剂, 可使硫化染料的应用成为一个环境友好的工艺。

参考文献

1、Heinrich Zollinger.色素化学[M].北京:化学工业出版社,2005

2、王文利,位青松,张晓飞.硫化染料的开发及其应用性能的拓展[J].染料与

染色 2008.12 8-10

3、MsDomingo1. 干的隐色体硫化染料颗粒[ P ].CN1088236,1993

4、王梅,杨锦宗.硫化染料的研究进展[J].染料工业 1999,(36)6. 5-7。