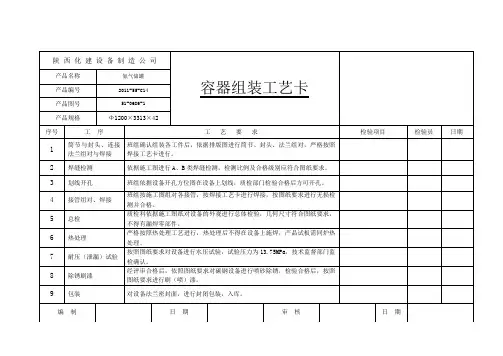

焊接工艺卡模板

- 格式:doc

- 大小:143.93 KB

- 文档页数:14

焊接工艺卡

编制:审核:上海宝巍机电设备安装有限公司

焊接工艺卡

焊接工艺卡

焊接工艺卡

编制:审核:上海宝巍机电设备安装有限公司

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

编制:审核:上海宝巍机电设备安装有限公司

焊接工艺卡

焊接工艺卡

编制:审核:上海宝巍机电设备安装有限公司

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡。

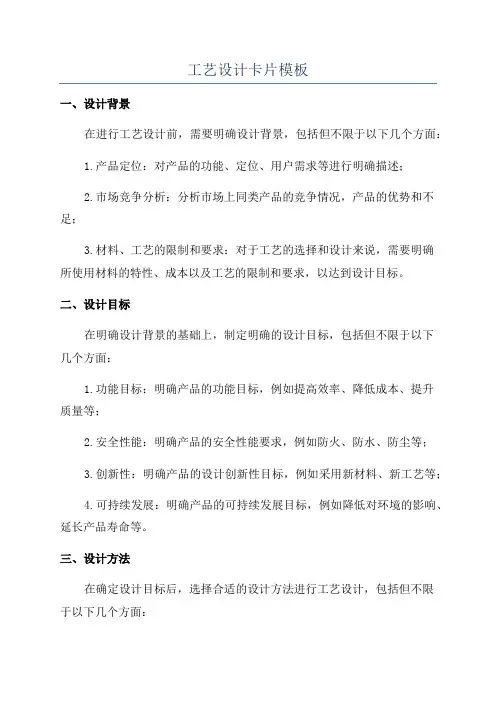

工艺设计卡片模板一、设计背景在进行工艺设计前,需要明确设计背景,包括但不限于以下几个方面:1.产品定位:对产品的功能、定位、用户需求等进行明确描述;2.市场竞争分析:分析市场上同类产品的竞争情况,产品的优势和不足;3.材料、工艺的限制和要求:对于工艺的选择和设计来说,需要明确所使用材料的特性、成本以及工艺的限制和要求,以达到设计目标。

二、设计目标在明确设计背景的基础上,制定明确的设计目标,包括但不限于以下几个方面:1.功能目标:明确产品的功能目标,例如提高效率、降低成本、提升质量等;2.安全性能:明确产品的安全性能要求,例如防火、防水、防尘等;3.创新性:明确产品的设计创新性目标,例如采用新材料、新工艺等;4.可持续发展:明确产品的可持续发展目标,例如降低对环境的影响、延长产品寿命等。

三、设计方法在确定设计目标后,选择合适的设计方法进行工艺设计,包括但不限于以下几个方面:1.原型设计:通过快速制作原型来验证设计方案,减少后期修改成本;2.模拟仿真:通过计算机仿真软件对设计进行仿真,分析并改进设计;3.系统优化:通过对整个系统进行优化设计,提高整体性能。

四、工艺选择基于设计方法的选定,确定合适的工艺来实现设计目标,包括但不限于以下几个方面:1.材料选择:根据产品要求和成本限制选择合适的材料;2.成形工艺:根据产品的形状和尺寸选择合适的成形工艺,例如注塑、压铸等;3.表面处理:根据产品要求选择合适的表面处理工艺,例如喷涂、镀铬等;4.组装工艺:根据产品的组成部分选择合适的组装工艺,例如焊接、粘接等;5.检测工艺:根据产品的质量要求选择合适的检测工艺,例如X射线检测、超声波检测等。

五、工艺设计验证在完成工艺设计后,进行验证和评估,包括但不限于以下几个方面:1.原型制作:制作工艺设计的原型,进行实物验证;2.成本评估:根据工艺设计,对产品进行成本估算;3.性能测试:对产品进行性能测试,验证是否满足设计目标;4.市场反馈:将工艺设计的样品交给市场进行测试和评估,收集反馈意见。

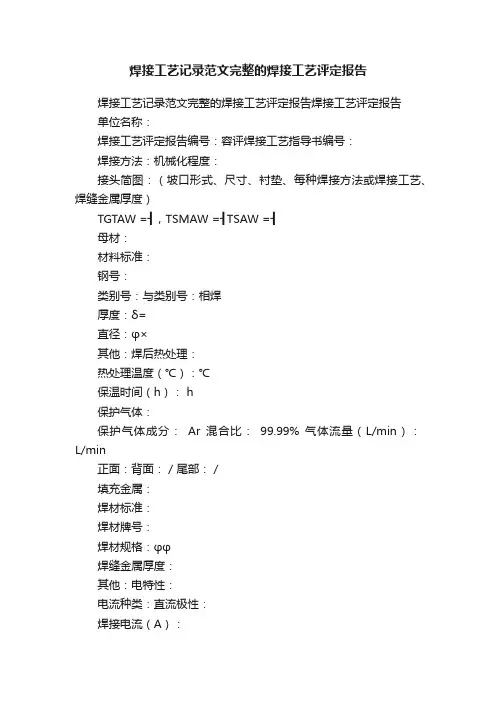

焊接工艺记录范文完整的焊接工艺评定报告焊接工艺记录范文完整的焊接工艺评定报告焊接工艺评定报告单位名称:焊接工艺评定报告编号:容评焊接工艺指导书编号:焊接方法:机械化程度:接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)TGTAW =┨,TSMAW =┨TSAW =┨母材:材料标准:钢号:类别号:与类别号:相焊厚度:δ=直径:φ×其他:焊后热处理:热处理温度(℃):℃保温时间(h): h保护气体:保护气体成分:Ar 混合比:99.99% 气体流量(L/min):L/min正面:背面: / 尾部: /填充金属:焊材标准:焊材牌号:焊材规格:φφ焊缝金属厚度:其他:电特性:电流种类:直流极性:焊接电流(A):电弧电压(V):钨极尺寸:铈钨极φ2.5其他: /焊接位置:对接焊缝位置:水平方向:向上、向下角焊缝位置:/ 方向:向上、向下技术措施:焊接速度:cm/min摆动或不摆动:不摆动摆动参数: /每面单(多)道焊:单双面单多道焊单(多)丝焊:单丝焊其他: /预热:预热温度(℃):≥℃层间温度(℃):≤℃其他: /金相检验(角焊缝):根部(焊透、未焊透):焊缝(熔合、未熔合):焊缝、热影响区(有裂纹、无裂纹):检验截面ⅠⅡⅢⅣⅤⅥⅦⅧ焊脚差(mm)无损检测:无损检测标准:检测种类:检测比例:合格级别:其他:耐蚀堆焊金属化学成分(重量%):C Si Mn P S Cr Ni Mo V Ti Nb分析表面或取样开始表面至熔合线的距离(mm):附加说明:结论:本评定按JB4708-2000规定焊接试件、检验试样、测定性能,确认试验记录正确。

评定结果:合格焊工钢印日期第三方检验编制审核批准监检日期日期日期日期试验标准:JB4708-2000 拉伸试验试验报告编号:样号取样位置试样试验温度(℃)抗拉强度σb(MPa)伸长率δ(%)断裂载荷(KN)断裂特点和部位备注宽度厚度1 焊缝 25 常温2 焊缝 25 常温试验标准:JB4708-2000 弯曲试验试验报告编号:样号试样型试试样厚度(mm)弯轴直径D= α(mm)弯曲角(°)弯曲结果备注1 4α 180 合格2 4α 180 合格3 4α 180 合格4 4α 180 合格试验标准:JB4708-2000 冲击试验试验报告编号:样号试验温度(℃)试样缺口冲击吸收功AKV(J)侧膨胀值(mm)备注尺寸方向型式位置方向位置1 0℃ 10×10 试样纵轴垂直于焊缝轴线 V 焊缝缺口轴线垂直于母材表面焊缝中心线2 0℃ 10×10 V3 0℃ 10×10 V4 0℃ 10×10 V 热影响区焊缝与母材熔合线5 0℃ 10×10 V6 0℃ 10×10 V工艺评定记录就按照你实际使用的母材,焊材,实际使用的参数等进行填写,还有疑问的话,可以把你自己填写的发上来,针对具体的给你建议焊工工艺评定,根据工件的材质、焊接材料和接头形式,参照标准查看已有的焊接工艺评定是否被覆盖,没有就要做。

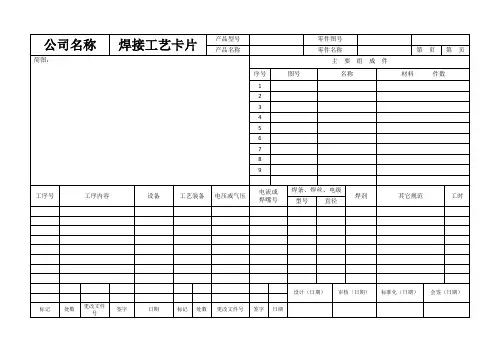

23ZL101铸铝厚度22mm厚度铝硅焊丝规格φ1.2mm 规格1 MIG SAL4043Φ1.2mm 180A-200A 16-2716-20φ16mm99.99℅序号第五周签字/日期123456注:焊接参数必须有调机员负责;每周不低于一次点检。

焊接参数是否正常锁定焊机水箱水位是否充分机器人是否按程序运转交流第一周18L/min第二周第三周 机器人内部参数是否锁定焊机水泵运转是否正常电流种类/极性焊接电流(A)电弧电压(V)焊接速度(cm/min)焊接方法焊接参数日常点检表 年 月气 体 保 护 焊喷嘴直径气体/纯度(%)气体流量(L/min)焊缝金属-1焊后热处理喷丸退火焊缝金属-2焊 接 位 置V 型焊缝焊 接 顺 序焊接工艺卡编号JJESH /QP- S04-WI- A- 001壳体焊接机器人设备编号 SHEQ-KM-052接头名称对接接头母材-1预热温度(℃)保养内容焊枪固定焊件旋转焊接。

接头编号适用环焊缝360°旋转焊接焊后检验持证项目第四周180°-200°母材-2预热时间 2小时 氩气流量是否正常1焊接前将焊接区域及周围20mm范围内的油污,锈蚀、水及其它有害杂质清理干净。

氩气焊道焊材规格焊接证书23ZL101铸铝厚度22mm厚度铝硅焊丝规格φ1.2mm 规格1 MIG SAL4043Φ1.2mm 180A-200A 16-2716-20φ16mm99.99℅序号第五周签字/日期123456焊机水泵运转是否正常氩气流量是否正常注:焊接参数必须有调机员负责;每周不低于一次点检。

焊 接 位 置角型焊缝交流18L/min第一周焊后检验持证项目焊接证书预热温度(℃)180°-200°机器人内部参数是否锁定 焊机水箱水位是否充分 机器人是否按程序运转 焊接参数日常点检表 年 月保养内容第二周第三周第四周焊接参数是否正常锁定 焊接电流(A)电弧电压(V)焊接速度(cm/min)气 体 保 护 焊喷嘴直径气体/纯度(%)气体流量(L/min)氩气焊缝金属-2焊道焊接方法焊材规格电流种类/极性母材-1母材-2焊缝金属-1预热时间 2小时 焊后热处理喷丸退火接头名称对接接头焊枪固定焊件旋转焊接。

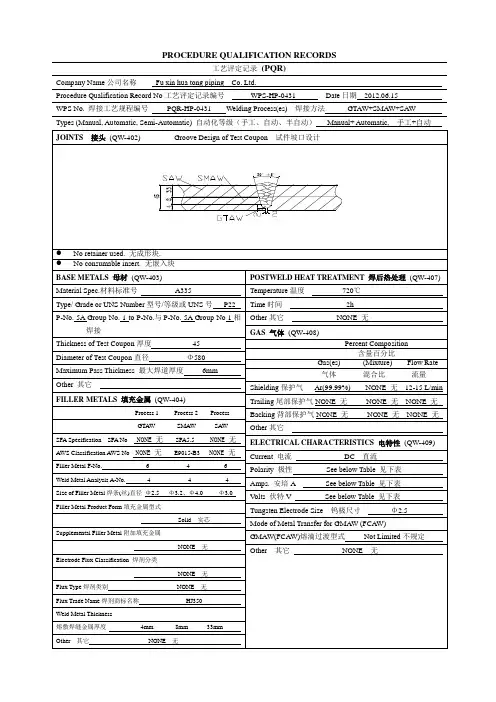

PROCEDURE QUALIFICATION RECORDS工艺评定记录(PQR)Company Name公司名称Fu xin hua tong piping Co. Ltd.Procedure Qualification Record No工艺评定记录编号WPS-HP-0431 Date日期2012.06.15WPS No. 焊接工艺规程编号PQR-HP-0431 Welding Process(es) 焊接方法GTAW+SMAW+SAW Types (Manual, Automatic, Semi-Automatic) 自动化等级(手工、自动、半自动)Manual+ Automatic, 手工+自动Tensile Test 拉伸试验(QW-150)Guided-Bend Tests 导向弯曲试验(QW-160)Toughness Tests 韧性试验(QW-170)SpecimenNo.试样No.NotchLocation缺口位置SpecimenSize试样尺寸(mm)TestTemperature试验温度(C°)Impact Value冲击吸收功Drop WeightBreak (Y/N) 落锤试验(是/否)J % Shear剪切面%mm.Comments 其它说明: NONE 无Fillet-Weld Test 角焊缝试验(QW-180)Result -- Satisfactory: 结果是否满意: Yes是 No否 NA 不适用Penetration into Parent Metal: 熔透母材: Yes是 No否 NA 不适用Macro -- Results宏观检测结果N/AOther Tests其它试验Type of Test 试验类型NONE 无Deposit Analysis 熔敷金属成分NONE 无Other 其它NONE 无Welder’s Nam e 焊工姓名王磊、郝冬Clock No. 上班考勤卡编号N/A Stamp No. 钢印号 D 、E Tests Conducted by试验执行机构阜新华通管道有限公司Laboratory Test No. 实验室试验编号N/AWe certify that the statements in this record are correct and that the test welds were prepared, welded, and tested in accordance with the requirements of Section IX of the ASME BOILER AND PRESSURE VESSEL CODE.兹证明本报告所述均属正确,并且试验是根据ASME规范第IX卷的要求进行试件的准备、焊接和试验的。

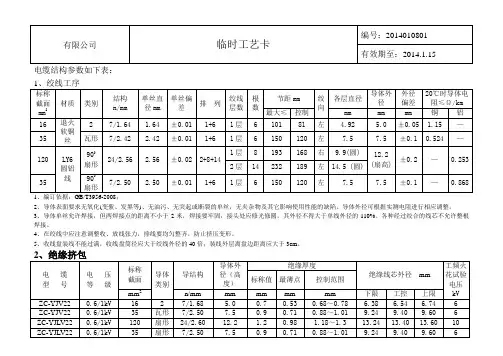

电缆结构参数如下表:

2、导体表面要求无氧化(变紫、发黑等)、无油污、无突起或断裂的单丝,无夹杂物及其它影响使用性能的缺陷。

导体外径可根据实测电阻进行相应调整。

3、导体单丝允许焊接,但两焊接点的距离不小于2米,焊接要牢固,接头处应修光修圆,其外径不得大于单线外径的110%。

各种经过绞合的线芯不允许整根焊接。

4、在绞线中应注意调整收、放线张力,排线要均匀整齐,防止挤压变形。

5、收线盘装线不能过满,收线盘筒径应大于绞线外径的40倍;装线外层离盘边距离应大于3cm。

注:1、编制依据GB/T12706.1-2008;

2、线芯表面要求光滑、无焦粒,4芯电缆绝缘分色为:黄、绿、红、兰;4+1芯电缆绝缘分色为:黄、绿、红、兰、黑(小线芯),绝缘分色要清晰、均匀、无杂色。

3、控制绝缘平均厚度不小于上表中平均厚度要求,最薄点厚度不小于表中最薄点要求值。

线芯生产或复绕时需按表中工频火花试验电压要求进行工频火花试验检查,击穿点按产品质量规定进行修复或分段处理。

4、电缆绝缘料采用硅烷交联料,绝缘挤包后,绝缘线芯需进行蒸气交联,测量热延伸合格后再进行成缆绞合。

3、成缆和铠装

包应平整、无鼓包,搭接应紧密。

2、电缆钢带铠装应选用镀锌钢带,钢带平均厚度应不小于规定厚度,钢带上下两层搭盖率不小于50%,上层钢带的中心应在下层钢带间隙的中心,钢带绕包应平整、无漏包等不良现象。

2、电缆印字为:厂名、型号、电压等级、规格、米数,印字时,要保持一个完整印字的末端与下一个完整印字的首端距离不大于500mm。

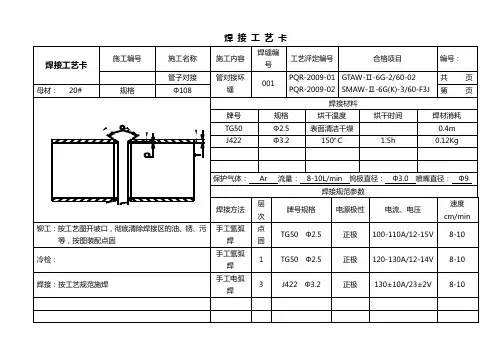

焊接工艺卡焊缝代号GTAW-FeI-6G-2/108-FefS-02/11/12和SMAW-FeI-6G(K)-10/108-Fef3J焊接部位45°大管对接基本金属20″φ108×12 工艺评定编号HGP-01-JX焊接规范焊接方法层次焊材及规格电流(A)电压(V)焊接速度(cm/min)气体流量(L/min)线能量(q)备注氩弧焊 1 TIGJ50 φ85~90 22~23 13-178-12—连弧焊条电弧焊 2 E4315 φ80-110 22~23 14-16 ——连弧焊条电弧焊 3 E4315 φ120-140 22~23 14-16 ———焊条电弧焊 4 E4315 φ120-140 22~23 14-16 ——————————————————————————————焊接顺序及图示技术措施(a1)45°固定试件代号6G1、焊前必须对坡口及两侧50mm以内彻底清除铁锈、油污、水份等杂物,并露出金属光泽。

2、点固焊缝在圆周上不多于二处,且不得在6点钟位置,每处长度<15mm,焊前应对点固焊缝进行修磨,便于接头。

3、试件焊后应清除药皮及飞溅。

4、焊接严禁在坡口以外的部位擦弧。

5、使用手动工具进行层间清理。

检验要求:焊缝宽度16~18mm宽窄差≤3mm;焊缝高度0~4mm,咬边长度<10%;深度<0.5mm6、焊缝表面应为焊后原始面,不得有机械打磨及修补痕迹,并不得有裂纹、未熔合、夹渣、气孔和焊瘤等。

7、焊缝无损检测JB4730中100%RT,合格级别Ⅱ级。

编制审核批准焊接工艺卡产品名称:焊工考试编号:HK-02焊缝代号GTAW-FeI-6G-2/57-FefS-02/11/12和SMAW-FeI-6G(K)-3/57-Fef3J焊接部位45°小管对接基本金属20″φ57×5 工艺评定编号HGP-01-JX焊接规范焊接方法层次焊材及规格电流(A)电压(V)焊接速度(cm/min)气体流量(L/min)线能量(q)备注氩弧焊 1 TIGJ50 φ85~90 22~23 13-178-12—连弧焊条电弧焊 2 E4315 φ2.5 70~90 22~24 12-14——连弧焊条电弧焊 2 E4315 φ2.5 70~90 22~24 12-14——连弧————————————————————————————————————焊接顺序及图示技术措施(a2)45°固定试件代号6G1、焊前必须对坡口及两侧50mm以内彻底清除铁锈、油污、水份等杂物,并露出金属光泽。

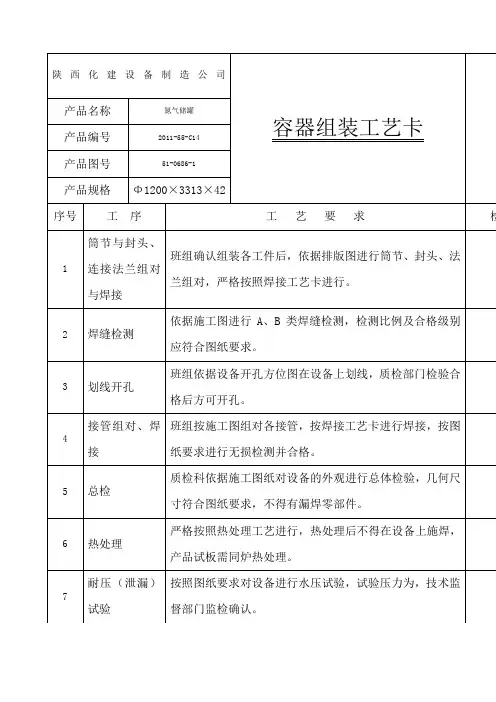

壁板对接焊缝焊接、大角焊缝焊接、边环梁焊缝焊接、底板对接焊接接头焊接工艺卡接头焊接工艺卡接头简图(坡口形式、尺寸、衬垫、焊接方法或焊接工艺、焊缝金属厚度):焊接顺序焊接工艺卡编号xx罐C-001 SMAW接头名称(或编号)底板对接焊缝焊接SMAW焊接工艺评定报告编号XX-PQR-003 SMAW 焊工持证项目SMAW-Ⅱ-3G母材材质16MnR 规格mm12检验要求16MnR 12焊缝金属E5015 厚度mm12~14焊条烘干温度/时间350~400℃/1~2h位置/方向立焊3G 层-道焊接方法填充材料焊接电流电弧电压V焊接速度cm/min线能量KJ/cm施焊技术牌号直径mm极性电流A预热温度℃层间温度℃打底层SMAW J507 φ3.2反接90~12022~246~12后热填充层SMAW J507 φ4.0反接160~18022~257~13焊后热处理盖面层SMAW J507 φ4.0反接160~18022~257~13钨极钨极直径mm 喷咀直径mm 熔滴过渡形式脉冲频率脉宽比%气体种类气体流量l/min正面混合比例背面备注注:规格栏管材填写φ×δ(mm),板材填写δ(mm)。

编制:审核:2007 年10 月22 日接头焊接工艺卡接头简图(坡口形式、尺寸、衬垫、焊接方法或焊接工艺、焊缝金属厚度):焊接顺序焊接工艺卡编号xx罐C-xx SMAW接头名称(或编号)壁板对接焊缝焊接SMAW焊接工艺评定报告编号XX-PQR-005 SMAW 焊工持证项目SMAW-Ⅱ-3G母材材质Q235B 规格mm8检验要求Q235B 8焊缝金属J427 厚度mm8~10焊条烘干温度/时间350~400℃/1~2h位置/方向立焊3G 层-道焊接方法填充材料焊接电流电弧电压V焊接速度cm/min线能量KJ/cm施焊技术牌号直径mm极性电流A预热温度℃层间温度℃打底层SMAW J427 φ3.2反接90~12022~246~12后热填充层SMAW J427 φ4.0反接150~18022~257~13焊后热处理盖面层SMAW J427 φ4.0反接150~18022~257~13钨极钨极直径mm 喷咀直径mm 熔滴过渡形式脉冲频率脉宽比%气体种类气体流量l/min正面混合比例背面备注注:规格栏管材填写φ×δ(mm),板材填写δ(mm)。