焊接工艺过程卡

- 格式:xls

- 大小:1.24 MB

- 文档页数:5

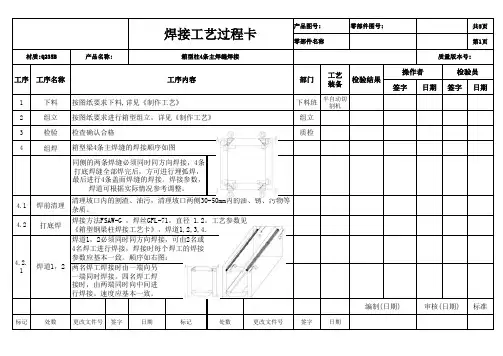

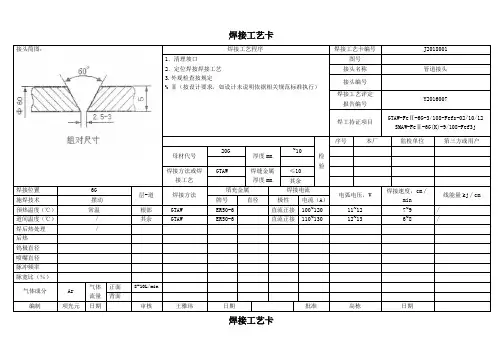

焊接工艺卡接头简图:焊接工艺程序焊接工艺卡编号J20180011.清理坡口2.定位焊按焊接工艺3.外观检查按规定% Ⅱ(按设计要求,如设计未说明依据相关规范标准执行)图号接头名称管道接头接头编号焊接工艺评定报告编号Y2016007焊工持证项目GTAW-FeⅡ-6G-3/108-Fefs-02/10/12SMAW-FeⅡ-6G(K)-9/108-Fef3j检验序号本厂监检单位第三方或用户母材代号20G厚度mm~10焊接方法或焊接工艺GTAW 焊缝金属厚度mm≤10其余焊接位置6G层-道焊接方法填充金属焊接电流电弧电压,V焊接速度,cm∕min线能量kj∕cm施焊技术摆动牌号直径极性电流(A)预热温度(℃)常温根部GTAW ER50-6 直流正接100~120 11~12 7~9 / 道间温度(℃)/ 其余GTAW ER50-6 直流正接110~130 12~13 6~8 / 焊后热处理/后热钨极直径喷嘴直径脉冲频率脉宽比(%)气体成分Ar 气体流量正面8-10L/min背面编制项光元日期审核王雅玮日期批准高栋日期焊接工艺卡接头简图:焊接工艺程序焊接工艺卡编号J20180021.清理坡口2.定位焊按焊接工艺3.外观检查按规定% Ⅱ(按设计要求,如设计未说明依据相关规范标准执行)图号接头名称管道接头接头编号焊接工艺评定报告编号Y2016008焊工持证项目GTAW-FeⅡ-6G-3/108-Fefs-02/10/12SMAW-FeⅡ-6G(K)-9/108-Fef3j检验序号本厂监检单位第三方或用户母材代号20G厚度mm12~24焊接方法或焊接工艺GTAW 焊缝金属厚度mm≤6 SMAW ≤18焊接位置6G层-道焊接方法填充金属焊接电流电弧电压,V焊接速度,cm∕min线能量kj∕cm施焊技术摆动牌号直径极性电流(A)预热温度(℃)常温 1 GTAW ER50-6 直流正接110~130 11~12 6~8 / 道间温度(℃)/ 2~3 SMAW ER5015 直流反接100~120 24~26 8~10 / 焊后热处理/ 4~5 SMAW ER5015 直流反接110~130 25~27 6~8 / 后热钨极直径铈钨Ф喷嘴直径12脉冲频率脉宽比(%)气体成分Ar 气体流量正面8-10L/min背面编制项光元日期审核王雅玮日期批准高栋日期焊接工艺卡接头简图:焊接工艺程序焊接工艺卡编号J20180031.清理坡口2.定位焊按焊接工艺3.外观检查按规定% Ⅱ(按设计要求,如设计未说明依据相关规范标准执行)图号接头名称管道接头接头编号焊接工艺评定报告编号Y2016009焊工持证项目GTAW-FeⅢ-6G-3/159-Fefs-02/11/12SMAW-FeⅢ-6G(K)-9/159-Fef3j检验序号本厂监检单位第三方或用户母材代号12Cr1MoVG厚度mm~8焊接方法或焊接工艺GTAW 焊缝金属厚度mm≤8焊接位置6G层-道焊接方法填充金属焊接电流电弧电压,V焊接速度,cm∕min线能量kj∕cm施焊技术摆动牌号直径极性电流(A)预热温度(℃)常温 1 GTAW ER55-B2-MnV 直流正接90~110 11~12 7~9 / 道间温度(℃)/ 2 GTAW ER55-B2-MnV 直流正接100~120 12~13 6~8 / 焊后热处理/后热钨极直径铈钨Ф喷嘴直径12脉冲频率脉宽比(%)气体成分Ar 气体流量正面8-10L/min背面编制项光元日期审核王雅玮日期批准高栋日期焊接工艺卡接头简图:焊接工艺程序焊接工艺卡编号J20180041.清理坡口图号2.定位焊按焊接工艺3.外观检查按规定% Ⅱ(按设计要求,如设计未说明依据相关规范标准执行)接头名称管道接头接头编号焊接工艺评定报告编号Y2016010焊工持证项目GTAW-FeⅢ-6G-3/159-Fefs-02/11/12SMAW-FeⅢ-6G(K)-9/159-Fef3j检验序号本厂监检单位第三方或用户母材代号12Cr1MoVG厚度mm7~14焊接方法或焊接工艺GTAW 焊缝金属厚度mm≤6 SMAW ≤8焊接位置6G层-道焊接方法填充金属焊接电流电弧电压V焊接速度cm∕min线能量kj∕cm施焊技术摆动牌号直径极性电流(A)预热温度(℃)250℃(200℃) 1 GTAW TIG-R31 直流正接110~130 11~12 6~8 / 道间温度(℃)≥200℃(250℃) 2 SMAW R317 直流反接100~120 25~26 8~10 / 焊后热处理/后热钨极直径铈钨Ф喷嘴直径12脉冲频率脉宽比(%)气体成分Ar 气体流量正面8-10L/min背面编制项光元日期审核王雅玮日期批准高栋日期焊接工艺卡接头简图:焊接工艺程序焊接工艺卡编号J20180051.清理坡口2.定位焊按焊接工艺图号接头名称管道接头3.外观检查按规定% Ⅱ(按设计要求,如设计未说明依据相关规范标准执行)接头编号焊接工艺评定报告编号Y2016011焊工持证项目GTAW-FeⅢ-6G-3/159-Fefs-02/11/12 SMAW-FeⅢ-6G(K)-9/159-Fef3j检验序号本厂监检单位第三方或用户母材代号12Cr1MoVG厚度mm16~44焊接方法或焊接工艺GTAW焊缝金属厚度mm≤6 SMAW ≤38焊接位置6G层-道焊接方法填充金属焊接电流电弧电压V焊接速度cm∕min线能量kj∕cm施焊技术摆动牌号直径极性电流(A)预热温度(℃)250(200) 1 GTAW TIG-R31 直流正接120~140 11~12 6~8 / 道间温度(℃)≥200(250) 2 SMAW R317 直流反接110~120 25~26 6~8 / 焊后热处理720~750℃ 3 SMAW R317 直流反接140~160 28~30 8~12 / 后热钨极直径铈钨Ф喷嘴直径12脉冲频率脉宽比(%)气体成分Ar 气体流量正面8-10L/min背面编制项光元日期审核王雅玮日期批准高栋日期。

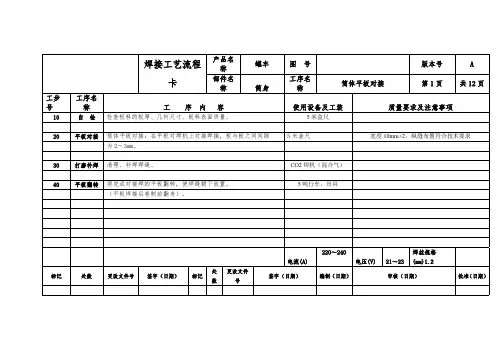

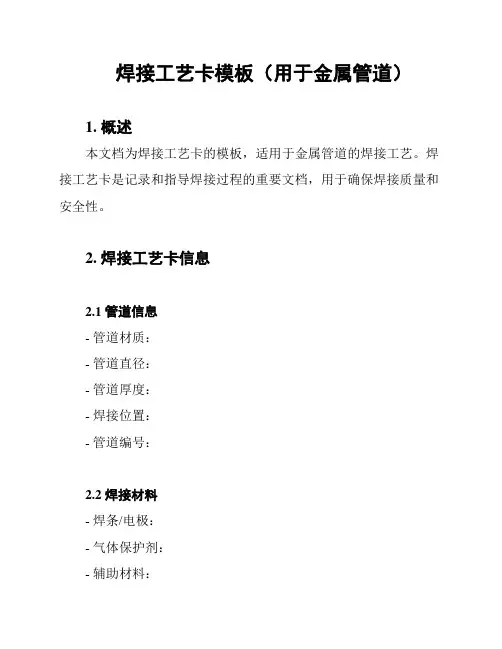

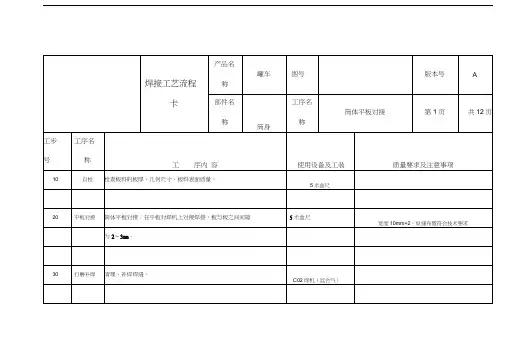

产品名称罐车图 号 版本号A 焊接工艺流程卡部件名称筒身工序名称筒体平板对接第1页共12页工步号工序名称工 序 内 容使用设备及工装质量要求及注意事项10自 检检查板料的板厚、几何尺寸、板料表面质量。

5米盒尺20平板对接筒体平板对接:在平板对焊机上对接焊接,板与板之间间隙5米盒尺宽度10mm+2,纵缝布置符合技术要求 为2~3mm 。

30打磨补焊清理、补焊焊缝。

CO2焊机(混合气) 40平板翻转将完成对接焊的平板翻转,使焊缝朝下放置。

5吨行车,吊具 (平板焊接后卷制前翻身)。

电流(A)220~240电压(V)21~23焊丝规格(mm)1.2标记处数更改文件号签字(日期)标记处数更改文件号签字(日期)编制(日期)审核(日期)批准(日期)产品名称罐车图 号 版本号A 焊接工艺流程卡部件名称筒身工序名称筒体成型第2 页共12页工步号工序名称工 序 内 容使用设备及工装质量要求及注意事项10划线根据罐体截面划出弧度点,具体尺寸见按图纸。

符合罐体截面弧度 20卷制按罐体弧度在卷板机上卷制出罐体弧度,卷制过程中不断用6m 卷板机符合罐体截面 盒尺测量弧度尺寸;长、短轴尺寸。

保证筒体弧度。

5米盒尺30焊接点焊、焊接筒体纵向焊缝。

CO2焊机 焊后整理补焊、清渣。

焊缝高度1.5~2mm±0.5,宽度10mm+2 40转序将成型筒体吊离卷板机,转入下工序。

5T 行车电流(A)220~240电压(V)21~23焊丝规格(mm)1.2标记处数更改文件号签字(日期)标记处数更改文件号签字(日期)编制(日期)审核(日期)批准(日期)产品名称罐车图 号 版本号A 焊接工艺流程卡部件名称筒身工序名称封头、内封头、挡油板制做第3 页共12页工步号工序名称工 序 内 容使用设备及工装质量要求及注意事项10拼接按图纸要求尺寸、方向拼焊封头平板板料。

CO2焊机 20下料封头坯料由等离子切割机下料。

(等离子编程切割) 等离子割机 焊后清理焊缝、补焊。

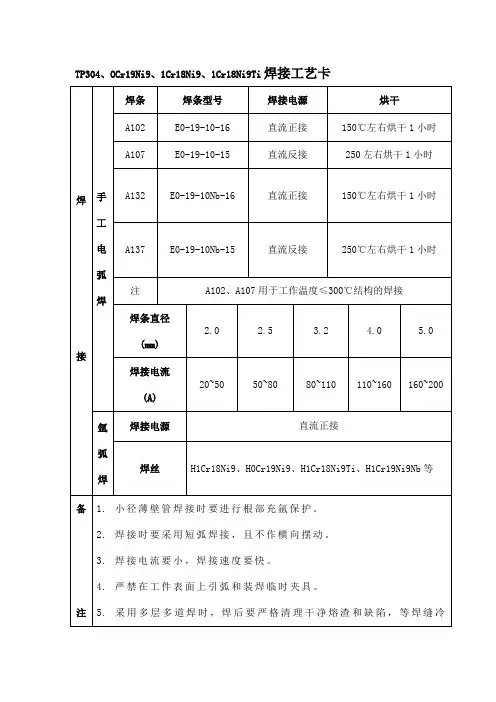

TP304、OCr19Ni9、1Cr18Ni9、1Cr18Ni9Ti焊接工艺卡

焊接手

工

电

弧

焊

焊条焊条型号焊接电源烘干

A102 E0-19-10-16 直流正接150℃左右烘干1小时

A107 E0-19-10-15 直流反接250左右烘干1小时

A132 E0-19-10Nb-16 直流正接150℃左右烘干1小时

A137 E0-19-10Nb-15 直流反接250℃左右烘干1小时

注A102、A107用于工作温度≤300℃结构的焊接

焊条直径

(mm)

2.0 2.5

3.2

4.0

5.0

焊接电流

(A)

20~50 50~80 80~110 110~160 160~200 氩

弧

焊

焊接电源直流正接

焊丝H1Cr18Ni9、H0Cr19Ni9、H1Cr18Ni9Ti、H1Cr19Ni9Nb等

备注1. 小径薄壁管焊接时要进行根部充氩保护。

2. 焊接时要采用短弧焊接,且不作横向摆动。

3. 焊接电流要小,焊接速度要快。

4. 严禁在工件表面上引弧和装焊临时夹具。

5. 采用多层多道焊时,焊后要严格清理干净熔渣和缺陷,等焊缝冷

却到低于60~100℃后再焊下一道,相邻焊道或焊层的焊接方向要尽量相反,并注意焊缝接头要尽量错开。

6. 焊接前要严格清理焊件及坡口附近的铁锈、油污、水份等。

7. 一般不需要焊前预热。

8. 一般不进行焊后热处理,条件具备时应进行固溶处理。

焊接工艺卡模板(用于金属管道)

1. 概述

本文档为焊接工艺卡的模板,适用于金属管道的焊接工艺。

焊接工艺卡是记录和指导焊接过程的重要文档,用于确保焊接质量和安全性。

2. 焊接工艺卡信息

2.1 管道信息

- 管道材质:

- 管道直径:

- 管道厚度:

- 焊接位置:

- 管道编号:

2.2 焊接材料

- 焊条/电极:

- 气体保护剂:

- 辅助材料:

2.3 焊接工艺参数- 焊接电流:

- 焊接电压:

- 焊接速度:

- 焊接温度:

- 焊接时间:

2.4 焊接设备

- 焊接机型:

- 焊接枪型号:

- 备用设备:

2.5 焊接人员

- 焊接操作员:

- 监督员/质检员:

3. 焊接工艺步骤1. 准备工作:

- 清洁管道表面

- 安装焊接设备

- 准备焊接材料

2. 焊接步骤:

- 确定焊接位置和方法- 开始预热

- 进行焊接

- 控制焊接参数

- 完成焊接

3. 后续工作:

- 进行焊缝检查

- 清理焊接区域

- 记录焊接参数和结果

4. 安全措施

- 确保焊接区域通风良好- 戴好个人防护装备

- 确保焊接设备正常运行- 遵守焊接操作规程

5. 质量控制

- 进行焊缝检查和尺寸测量

- 检查焊接质量符合规范和要求

- 记录焊接质量结果和问题

以上是焊接工艺卡模板的内容。

根据具体情况填写相应信息,确保焊接过程与质量可控可追溯。

焊接(通用)工艺过程卡设计审核会签批准年月焊接(通用)工艺过程卡一、一般要求1-1、焊接结构件的制造应符合图样和本手册的规定。

1-2、用于焊接的原材料(钢板、型钢和钢管等)的钢号、规格、尺寸应符合图样要求;若不符合要求时,应按公司材料代用制度执行。

1-3、用于焊接的原材料(钢板、型钢和钢管等)和焊接材料(焊条、焊丝、焊剂等)进公司时,须经质监部根据单位的合格证明书,按照公司“原材料入厂验收规则”验收合格后,才准入库。

1-4、对无牌号、无合格证明书的原材料必须进行检验和鉴定,确定其中牌号及规格,方可使用。

1-5、严禁使用牌号不明及未经质监部验收的各种材料。

二、钢材的初步矫正2-1、钢板的局部波纹不平度和挠度的允许值,每米长度内,厚度δ≤14mm内不得大于2mm;厚度δ≥14mm的不得大于1mm;否则须经矫正后方可能使用。

2-2、型钢的各种变形超过以下规定时,须经矫正后,才可划线。

2-2-1、角钢、槽钢与工字钢,局部波纹凹凸不平度及挠度,在每米长度内不超过2mm。

2-2-2、槽钢与工字钢的歪扭变形,当工件长度L≤1000mm时,不超过3mm;当工件长度L≥1000mm时,不超过5mm。

2-2-3、槽钢与工字钢的腿宽倾斜变形不超过1/100B(腿宽)。

三、钢材的成型弯曲3-1、钢板的成型弯曲,当弯曲半径大于下列数值时,则可冷弯。

3-1-1、钢板:弯曲半径R≥25δ(钢板厚度)。

3-1-2、工字钢:弯曲半径R≥25H(工字钢高)或R2≥5B(腿宽)〔随弯曲方向而定〕。

3-1-3、槽钢:弯曲半径R≥25H(槽钢高)或R≥45B(腿宽)〔随弯曲方向而定〕。

3-1-4、角钢:弯曲半径R≥45B(角钢腿宽)〔对不等边角随弯曲方向而定〕。

3-2、钢材的成型弯曲,当弯曲半径小于本手册3-1条规定的数值时,则应热弯,钢材应加热到900~1100℃,弯曲完成时,温度不得低于700℃,对普通低合金钢,应注意缓冷。

3-3、弯曲成型的筒体尺寸,应达到图样和工艺文件要求。

接头焊接工艺卡接头焊接工艺卡第页共页接头简图焊接顺序焊接工艺卡编号DuGDM5-41、清理净坡口及待焊区内的一切污物杂质,直至露图号出金属光泽。

接头名称法兰与壳体或接管的组合焊接接头2、采用六层焊接成形,焊接顺序如左图所示。

接头编对接焊缝1~3层采用焊条电弧焊。

角接焊缝先号用焊条电弧焊封底焊接第4层,再用埋弧焊焊接焊接工艺评定报告编号P004、P045角焊缝第5~6层(船形焊)。

在焊接过程中层间应清渣、修磨,并应确保每层焊缝的内在及外观质量。

否则应铲除重焊或修整。

3、焊后应清除熔渣及飞溅,自检后用产品简图记录焊工钢印代号。

焊工持证项目D4-5、M4-5检验序号本厂锅检所第三方或用户母材厚度,mm焊缝金属厚度,mm焊接位置平位+角焊俯位层一道焊接方法填充材料焊接电流电弧电压(V)焊接速度(cm/min)线能量(KJ/cm)施焊技术不摆动焊、层间清渣牌号直径极性电流(A)预热温度(℃)常温1焊条电弧焊A102(7)ф3.2交流或直流反极性80~12020~2516~187.9层间温度(℃)≤60℃ 2焊条电弧焊A102(7)ф4.交流或直流反极性130~18020~2516~1812.3焊后热处理无 3焊条电弧焊A102(7)ф4.交流或直流反极性130~18020~2516~1812.3后热无 4焊条电弧焊A102(7)ф4.交流或直流反极性130~18020~2516~1812.3钨极直径5埋弧焊HOC r21N i10+HJ260ф3.2直流反极性350~38028~3070~808.5喷嘴直径6埋弧焊HOC r21N i10+HJ260ф3.2直流反极性400~45028~3070~809.9脉冲频率脉宽比(%)气体成分气体流量正面背面接头焊接工艺卡第页共页接头简图焊接顺序焊接工艺卡编号DuGDM4-41、清理净坡口及待焊区内的一切污物杂质,直至露图号出金属光泽。

接头名称法兰与壳体或接管的组合焊接接头2、采用六层焊接成形,焊接顺序如左图所示。

批号图号名称名称名称直径母材焊丝φ1.2材质U65Mn 气体 2.选用备选设备1 气体保护焊接焊材不必预热,但要求避风焊接。

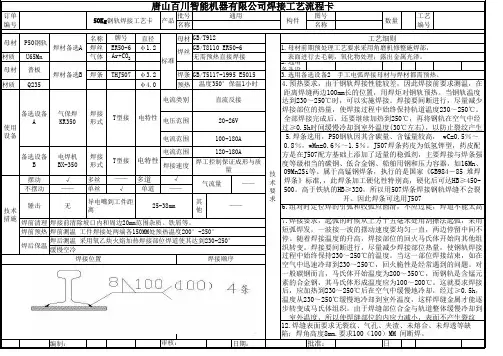

焊条φ3.2焊条材质Q235φ4.0预热摆动√多丝多道不摆动——单丝单道焊前清理焊前预热编制:日期:批准:日期:工艺编号T型接——12.焊缝表面要求无裂纹、气孔、夹渣、未熔合、未焊透等缺陷;焊角高度8mm.要求100(100)MM 间断焊。

4.预热要求,由于钢轨焊接性能较差,因此焊接前要求测温,在距离焊缝两边100mm长的位置,用焊炬对钢轨预热。

当钢轨温度达到230~250℃时,可以实施焊接。

焊接要间断进行,尽量减少焊接部位的热量,使焊接过程中始终保持轨道温度230~250℃。

全部焊接完成后,还要继续加热到250℃,再将钢轨在空气中经过≥0.5h时间缓慢冷却到室外温度(30℃左右),以防止裂纹产生导电嘴到工件距离焊接形式焊接形式电特性电特性产品标准T型接50Kg 钢轨焊接工艺卡锤击焊后保温焊材备选A焊材备选B 气保焊KR350电焊机BX-350无订单编号母材母材使用设备技术措施P50钢轨普板备选设备A备选设备B 缓慢空冷焊接位置焊接顺序审核:技术要求25-38mm5.焊条选用,P50钢轨因其含碳量、含锰量较高, wC=0.5%~0.8%,wMn=0.6%~1.5%。

J507焊条药皮为低氢钾型,药皮配方是在J507配方基础上添加了适量的稳弧剂,主要焊接与焊条强度等级相当的碳钢、低合金钢、船舶用钢和压力容器,如16Mn、09Mn2Si等。

属于高锰钢焊条,执行的是国家《GB984-85 堆焊焊条》标准,,此焊条加工硬化性特别高,硬化后可达HB≥450-500。

高于铁轨的HB≥320,所以用507焊条焊接钢轨焊缝不会裂开。

因此焊条可选用J5077.焊接要求,起弧的时候从上方十五毫米处用刮擦法起弧,采用短弧焊发,一波接一波的摆动速度要均匀一直,两边停留中间不停。

随着焊接温度的升高,焊接部位的回火马氏体开始向其他组织转变。

15CrMo+20G、St45.8焊接工艺卡

预

热

壁厚≥10mm时需预热至150—250℃,小径薄壁管一般可不预热。

焊接氩

弧

焊

焊接电源直流正接

焊丝TIG-J50、H08MnA、H08MnReA

手

工

电

弧

焊

焊条焊条型号焊接电源烘干

J507 E5015 直流反接350℃左右烘干1小时

J506 E5016

交流或直

流反接

350℃左右烘干1小时焊条直径

(mm)

2.0 2.5

3.2

4.0

5.0

焊接电流

(A)

40~70 60~90 90~120 140~180 170~210

焊后热处理温度650——700℃

壁厚≤12.5 12.5—25 25—37.5 37.5—50 50—75 75—100 恒温

时间

0.5h 1h 1.5h 2h 2.25h 2.5h 对壁厚≤10mm,管径≤108mm的管子,如采用氩弧焊或低氩型焊条,焊前预热和焊后缓冷的情况下可免作焊后热处理。

备注1、焊前必须严格清理焊件及其坡口表面的铁锈、油污、水等。

2、采用钨极氩弧焊打底时,预热温度可按下限温度降低50℃。

3、施焊过程中,层间温度应不低于预热温度下限,且不高于400℃。

4、热处理过程的升、降温速度规定如下:≤250×(25/δ)℃/h,且≤300℃/h降温过程中,温度在300℃以下可不控制。

焊 接 工 艺 卡接 头 简 图1污、铁锈等。

清根方式为碳弧气刨,砂轮打磨以清除表面氧化层,露出金属光泽。

2随用随取。

现场使用的焊条应装入保温筒,焊条在保温筒内的时间不得超过不得超过3Φ4接引弧,应在坡口内或引弧板上引弧。

另外,焊接的过程中严格遵守焊接工艺卡中的焊接参数。

56接头简图污、铁锈等。

清根方式为碳弧气刨,砂轮打磨以清除表面氧化层,露出金属光泽。

2随用随取。

现场使用的焊条应装入保温筒,焊条在保温筒内的时间不得超过不得超过油3Φ4弧板,不能在母材上直接引弧,应在坡口内或引弧板上引弧。

另外,焊接的过程中严格遵守焊接工艺卡中的焊接参数。

56接头简图污、铁锈等。

清根方式为碳弧气刨,砂轮打磨以清除表面氧化层,露出金属光泽。

2随用随取。

现场使用的焊条应装入保温筒,焊条在保温筒内的时间不得超过不得超过3Φ4弧,应在坡口内或引弧板上引弧。

另外,焊接的过程中严格遵守焊接工艺卡中的焊接参数。

56接头简图污、铁锈等。

清根方式为碳弧气刨,砂轮打磨以清除表面氧化层,露出金属光泽。

2随用随取。

现场使用的焊条应装入保温筒,焊条在保温筒内的时间不得超过不得超过3Φ4弧,应在坡口内或引弧板上引弧。

另外,焊接的过程中严格遵守焊接工艺卡中的焊接参数。

56接头简图污、铁锈等。

清根方式为碳弧气刨,砂轮打磨以清除表面氧化层,露出金属光泽。

2随用随取。

现场使用的焊条应装入保温筒,焊条在保温筒内的时间不得超过不得超过油3Φ4弧板,不能在母材上直接引弧,应在坡口内或引弧板上引弧。

另外,焊接的过程中严格遵守焊接工艺卡中的焊接参数。

56接头简图污、铁锈等。

清根方式为碳弧气刨,砂轮打磨以清除表面氧化层,露出金属光泽。

2随用随取。

现场使用的焊条应装入保温筒,焊条在保温筒内的时间不得超过不得超过油3Φ4弧板,不能在母材上直接引弧,应在坡口内或引弧板上引弧。

另外,焊接的过程中严格遵守焊接工艺卡中的焊接参数。

56接头简图污、铁锈等。

清根方式为碳弧气刨,砂轮打磨以清除表面氧化层,露出金属光泽。