离子束溅射讲解学习

- 格式:ppt

- 大小:383.50 KB

- 文档页数:24

离子溅射仪的工作原理

嘿,朋友们!今天咱来聊聊离子溅射仪这玩意儿的工作原理哈。

你说这离子溅射仪啊,就像是一个神奇的魔法盒子。

它里面有离子在欢快地跳动呢!想象一下,这些离子就像一群小精灵,在里面忙碌地工作着。

那它到底是咋工作的呢?简单来说呀,就是先有个靶材,这靶材就好比是小精灵们的舞台。

然后呢,通过一些特殊的手段,让气体变成离子态。

这些离子可厉害啦,它们会像小炮弹一样冲向靶材。

哎呀,这一冲可不得了,就会从靶材上撞下一些小颗粒来。

这些小颗粒就像是从舞台上洒落的星星点点,然后呢,它们就会乖乖地附着在我们要处理的样品上。

这过程是不是很有意思呀?

就好像我们平时做手工,要把一些漂亮的装饰贴到物品上一样。

只不过离子溅射仪这个“手工大师”更厉害,它能做得特别精细、特别均匀。

你想想看呀,如果没有离子溅射仪,我们好多高科技的东西可就没法制造出来啦。

比如那些超级精细的电子元件,没有它给它们披上那层薄薄的“外衣”,那还能正常工作吗?

离子溅射仪的工作原理其实并不复杂,但它却有着大用处呢!它能让我们的材料变得更加优秀,性能更加出色。

所以说呀,科技的力量真是不可小觑。

离子溅射仪就是这样一个看似普通却又无比重要的小盒子,它在默默地为我们的科技发展贡献着力量呢!咱可得好好感谢它呀,是它让我们的生活变得更加美好,更加精彩!你们说是不是呀!。

真空磁控溅射法真空磁控溅射法是一种常用的薄膜制备技术,通过在真空环境下利用磁场和离子束激发靶材,将靶材原子或分子溅射到基底上,形成薄膜。

本文将从原理、设备、应用等方面介绍真空磁控溅射法。

一、原理真空磁控溅射法基于溅射原理,即利用离子束轰击靶材表面,使靶材原子或分子脱离并沉积在基底表面。

通过在溅射过程中引入磁场,可以增加离子束的密度和能量,提高溅射效率和薄膜质量。

离子束的加速和聚焦通过磁控装置实现,可以调节溅射速率、薄膜成分和微观结构。

二、设备真空磁控溅射设备主要包括真空系统、溅射室、靶材、磁控装置和基底台等组成部分。

真空系统用于提供高真空环境,避免气体干扰;溅射室是溅射过程的主要空间,内部有靶材和基底台;靶材是溅射的原料,可以是金属、合金、氧化物等;磁控装置用于产生磁场,调节离子束的轨迹和能量;基底台用于承载基底,使其能够与离子束相互作用。

三、过程真空磁控溅射的过程主要包括靶材准备、基底处理、真空抽气、溅射沉积等步骤。

靶材在溅射前需要经过加热或退火处理,以提高其结晶度和纯度。

基底需要清洗和处理,去除表面污染物和氧化物。

真空抽气过程是为了创造高真空环境,减少气体分子对溅射过程的干扰。

溅射沉积过程中,通过控制离子束的能量和角度,使溅射物质均匀沉积在基底表面,形成所需薄膜。

四、应用真空磁控溅射法广泛应用于薄膜材料制备和表面改性等领域。

在光电子器件中,可以利用真空磁控溅射法制备导电薄膜、光学薄膜和磁性薄膜等。

在太阳能电池领域,可以利用该技术制备各种吸光层和透明电极。

在显示器件中,可以利用真空磁控溅射法制备透明导电薄膜和液晶配向膜。

此外,真空磁控溅射也可以用于制备防腐蚀涂层、摩擦减磨涂层和硬质涂层等。

真空磁控溅射法是一种重要的薄膜制备技术,具有较高的溅射效率和薄膜质量。

通过调节溅射参数和控制离子束的能量和角度,可以实现对薄膜成分和微观结构的精确控制。

真空磁控溅射在光电子器件、太阳能电池、显示器件等领域具有广泛应用前景。

离子束溅射的形成

离子束溅射:离子枪产生一定束强度、一定能量的离子流,以一定的入射角度轰击靶材并溅射出其表层的原子,后者沉积到衬底表面形成薄膜。

离子束溅射(IBS),也称为离子束沉积(IBD),是一种薄膜制备工艺,属于物理气相沉积(PVD)技术。

离子束溅射是在真空状态下,利用离子源产生高能离子束,轰击靶材表面溅射得到粒子,粒子沉积在衬底表面从而形成薄膜。

离子束溅射设备主要由离子源、真空系统、控制系统、电源系统等组成。

离子束溅射成本较高,主要应用于特殊薄膜制备领域。

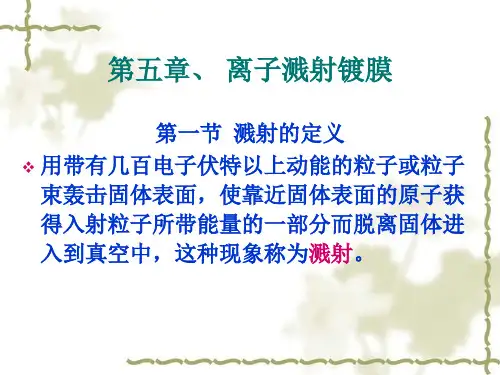

直流溅射实验指导直流二极溅射工作原理所谓的溅射就是高速飞行的离子射向靶面的时候,靶上的原子飞出来的现象。

即溅射是在靶面上发生的现象,它和原子飞出靶面以后的行为没有什么直接的关系。

在溅射的过程中,只要观察靶面就会发现,这种物理现象损伤了靶。

因此,从溅射现象刚一发现,人们就感到这种现象将可作为一种制备薄膜材料的极其有用的手段,引起科技界广泛地关注。

直流溅射又称为阴极溅射或二极溅射,因为被溅射的靶(阴极)和成膜的衬底极其固定架(阳极)构成了溅射装置的两个极,所以称为二极溅射。

使用射频电源时称为射频二极溅射,使用直流电源为直流二极溅射,因为溅射过程发生在阴极,故又称阴极溅射。

靶和衬底固定架都是平板状的称为平面二极溅射,若二者是同轴圆柱状布置就称为同轴二极溅射。

本实验采用同轴二极溅射结构,在真空室内以沉积材料为阴极,加工样品为阳极,工作期间两极间加直流电压引起放电,放电气体中的离子被加速轰击,溅射粒子沉积在基片表面成膜。

直流溅射的设备比较简单,能沉积高熔点,低蒸气压的物质。

但它只局限于低电阻率的靶材,薄膜生长速度慢,且薄膜中往往含有较多的气体分子。

直流二极溅射所形成的回路,是依靠气体放电产生的正离子飞向阴极靶,一次电子飞向阳极而形成的。

而放电是依靠正离子轰击阴极时所产生的二次电子,经阴极暗区被加速后去补充被消耗的一次电子来维持的。

因此,在溅射镀膜过程中,电离效应是必备的条件。

现在,在多数情况下,从事薄膜制备的科技工作者们一致认为,溅射有两种物理过程,一个是原子从靶面飞出来,一个是这些原子附着到基底上面去。

历史上最先出现的用于制备薄膜的装置就是如图所示的直流二极溅射仪,所用靶材仅限于金属或者是半导体,是一种很方便的薄膜制备系统。

特别在制备金属薄膜材料中,不仅在实验室采用,还广泛地应用在工业生产部门。

该装置主要是由真空抽气系统、玻璃真空室、负高压电极(靶)、基底架(阳极接地)、水冷却系统、测量控制系统等部件组成。

溅射技术的原理及应用1. 溅射技术的基本原理溅射技术是一种薄膜制备技术,通过在靶材表面施加高能粒子束,使靶材表面的原子或分子从靶材上脱落,并沉积到基底材料的表面,形成所需的薄膜。

其基本原理可分为以下几个步骤:1.1 高能粒子束的产生溅射技术中常用的高能粒子束包括离子束、电子束和中性粒子束等。

这些粒子束的产生通常通过离子源、电子枪或中性粒子源实现。

1.2 靶材与粒子束的相互作用当高能粒子束与靶材相互作用时,粒子束中的能量会被转移给靶材表面的原子或分子。

这些能量转移会导致靶材表面的原子或分子受到激发或离散,从而脱离靶材。

1.3 薄膜沉积过程脱离靶材的原子或分子会沉积到基底材料的表面,形成所需的薄膜。

沉积过程中,脱离靶材的原子或分子在空气中会发生碰撞,使其能量降低并形成固态。

1.4 控制薄膜性质通过调节溅射参数,如粒子束能量、靶材成分、气氛条件等,可以实现对薄膜的组成、形貌和结构等性质的控制。

2. 溅射技术的应用溅射技术作为一种重要的薄膜制备技术,已在许多领域得到广泛应用。

以下列举了几个溅射技术的应用领域:2.1 光学涂层溅射技术可以用于制备各种光学涂层,如反射镜、透明导电膜、滤光膜等。

通过精确控制溅射参数,可以实现光学涂层在特定波长范围内的高反射或高透过率,满足特定的光学需求。

2.2 电子器件制备溅射技术可用于制备电子器件中的金属电极、导体薄膜、磁性薄膜等。

这些薄膜在电子器件中起着重要的连接、导电和储存功能。

2.3 能源材料溅射技术在能源材料领域也有重要应用。

例如,通过溅射技术可以制备太阳能电池中的透明导电膜和光吸收层,以提高太阳能电池的效率和稳定性。

2.4 陶瓷涂层溅射技术可以制备各种陶瓷涂层,用于提高材料的硬度、耐磨性、耐腐蚀性等性能。

这些涂层在汽车、航空航天等行业中有广泛应用。

2.5 生物医学应用溅射技术可以制备具有特定生物活性的薄膜,如医用金属植入物上的生物附着层、药物缓释系统等。

这些薄膜在生物医学领域中具有重要的应用潜力。

离子溅射镀膜实验报告离子溅射镀膜实验报告引言:离子溅射镀膜技术是一种常用的表面处理方法,可以在材料表面形成均匀、致密的薄膜。

本次实验旨在探究离子溅射镀膜的原理、过程以及对材料性能的影响。

一、实验原理离子溅射镀膜是利用离子束轰击材料表面,使其表面原子脱离并沉积在基底上,形成薄膜的过程。

离子溅射镀膜主要包括四个步骤:离子源产生离子束、离子束加速、离子束轰击材料表面和薄膜沉积。

二、实验步骤1. 准备工作:清洗和抛光材料表面,保证其干净平整。

2. 装置调试:调整离子源的工作参数,如离子束能量、束流密度等。

3. 离子溅射:将样品放置在溅射室内,启动离子源,使离子束轰击样品表面。

4. 薄膜沉积:通过离子束轰击,使材料表面的原子脱离并沉积在基底上,形成薄膜。

三、实验结果与分析通过实验观察,可以看到离子溅射镀膜后样品表面形成了一层均匀、致密的薄膜。

这是由于离子束的轰击作用,使材料表面的原子脱离,并在基底上重新排列形成薄膜结构。

离子溅射镀膜的薄膜厚度与离子束能量、束流密度以及溅射时间等因素有关。

当离子束能量较高时,离子轰击力增大,容易使表面原子脱离并沉积在基底上,形成较厚的薄膜。

而束流密度越大,离子轰击的频率越高,也会导致薄膜的厚度增加。

溅射时间的增加也会使薄膜厚度增加。

薄膜的性能与离子溅射镀膜的过程密切相关。

离子轰击过程中,离子束的能量会导致材料表面的晶格结构发生变化,使薄膜的晶粒尺寸变小,结构更加致密。

此外,离子轰击还可以改变薄膜的成分,如通过选择不同的离子源,可以实现对薄膜成分的调控。

这些因素都会影响到薄膜的力学、光学、电学等性能。

四、应用前景离子溅射镀膜技术在许多领域都有广泛的应用。

在光学领域,离子溅射镀膜可以制备高透过率、低反射的光学薄膜,用于光学器件的制造。

在电子领域,离子溅射镀膜可以制备导电薄膜,用于电子元件的制造。

此外,离子溅射镀膜还可以应用于材料的改性、防腐蚀等领域。

五、实验总结通过本次实验,我们深入了解了离子溅射镀膜的原理、过程以及对材料性能的影响。

利用离子束溅射沉积技术,设计三元复合靶,直接制备CuInSe2(CIS) 薄膜。

通过X射线衍射仪(XRD) 、原子力显微镜(AFM) 和分光光度计检测在不同衬底温度和退火温度条件下制备的CIS 薄膜的微结构、表面形貌和光学性能。

实验结果表明:使用离子束溅射沉积技术制备的CIS 薄膜具有黄铜矿结构,在一定的条件下,适当温度的热处理可以制备结构紧密、颗粒均匀、致密性和结晶性良好的CIS 薄膜,具有强烈的单一晶向生长现象。

黄铜矿结构的CIS 薄膜具有优良的光吸收与光电转换效率,是作为太阳能电池的最佳吸收材料之一。

CIS 薄膜的制备方法很多 ,目前使用较多的是共蒸发法和后硒化法。

共蒸发法是在真空室内用三个以上的独立蒸发源同时向衬底蒸发Cu , In 和Se ,反应沉积CIS 薄膜。

所制备的薄膜质量较高。

但是,由于蒸发法无法精确控制元素比例,工艺重复性太低,不适用于大规模工业生产,其原料的利用率低,对于贵金属来说浪费大,不利于降低成本。

现阶段作为生产线生产的CIS 薄膜是使用后硒化法制备的,后硒化法是先使用磁控溅射沉积CuIn 合金预制层,然后硒化形成CuInSe2 ,所以也称为溅射金属预制层后硒化法。

此方法制备CIS 对降低成本、提高成品率、实现大面积制备等具有一定的优势。

基于溅射法的后硒化法制备的薄膜性能稳定性好而更适用于生产,所以溅射法已经成为了主流。

但是由于铜铟合金层需要进行硒化处理,不能在不破坏真空的条件下一次完成CIS 薄膜的制备。

2006 年Muller 等使用射频溅射法直接制备出了成分符合化学当量的CIS 薄膜,此方法省略硒化工艺,在真空室内不破坏真空的条件下,一次完成CIS 薄膜电池元器件的制备。

研究溅射法直接制备CIS 薄膜已经成为制备高质量、低成本和大面积集成太阳电池组件的突破口。

离子束溅射是在磁控溅射技术之后发展起来的一项溅射技术。

它的优点是溅射过程可以控制,离子能量和入射角度都可以调节和控制,并且基片不受离子从靶面反射而引起的辐射损伤。

离子束技术

离子束技术是一种利用高能离子束对材料进行加工和改性的技术。

离子束技术可以通过高能离子束的轰击,实现对材料的精细加工和改性。

离子束技术具有精度高、改性效果好、适用范围广等优点,因此在半导体、电子、航空航天、汽车等领域得到广泛应用。

离子束技术的主要应用包括:

1.离子注入:利用高能离子束对材料进行注入,实现材料的改性

和优化。

2.离子束刻蚀:利用高能离子束对材料进行刻蚀,实现材料的精

细加工和制造。

3.离子束溅射:利用高能离子束对材料进行溅射,实现材料的表

面涂层和功能膜的制备。

4.离子束分析:利用离子束技术对材料进行成分、结构、性质等

方面的分析。

聚焦离子束溅射(FIB)聚焦离子束(FIB)溅射题目:A Review of Focused Ion Beam Sputtering作者:Mohammad Yeakub Ali, Wayne Hung and Fu Yongqi 期刊:International journal of precision engineering and manufacturing vol. 11, no. 1, pp. 157-170 期刊日期:FEBRUARY 2010/157综述了聚焦离子束溅射在微米/纳米制造方面的应用,讨论了微米/纳米结构材料的溅射方法一些物理量:J0=电流强度峰值(位于粒子束的中心)K1,K2=不同晶体结构的材料因数以及其他的独立属性α=能量传递系数φ=离子流量η=目标原子密度σ=标准差δ=像素间距(单位:纳米)φ(x,y)=(x,y)点处的离子流量εb=原子键能Z ij=点(x,y)处的溅射深度a=累积强度变量剖面的峰谷值A=孔径尺寸(纳米)B=粒子束功能d=离子量f x,y=二维高斯光束的能量密度I=离子束流量总量J(x,y)=点(x,y)处的离子流强度M=材料功能常数m i,m t=入射离子的质量以及目标粒子的质量MRR=材料移除率R=溅射面厚度r=FIB半径(纳米)R a,R max=表面粗糙度的平均值及最大值(谷峰值)S(θ)=溅射角T C=溅射时间T d=保延时间t x,y=点(x,y)处的离子溅射保延时间U0=原子键能V=增速电压Y(E)=普通溅射产量z=溅射深度Z i,Z t=源原子的核电荷数和目标原子的核电荷数1介绍聚焦离子束系统(FIB-focused ion beam)商业化制造已经接近30年。

最初主要供应给大型半导体制造商。

聚焦离子束FIB,利用镓离子在很高的空间分辨率下切割去除材料。

这样可以在样品特殊的位置制作剖面(断面)。

样品既可以直接在FIB中研究,也可以转移到扫描电镜或者透射电镜中进行精细分析。