离子束溅射

- 格式:ppt

- 大小:551.50 KB

- 文档页数:25

xps离子束溅射副反应

XPS(X射线光电子能谱)是一种表面分析技术,它利用X射线激发样品表面的原子,从而产生光电子,通过分析这些光电子的能量和数量来研究样品的化学成分和电子结构。

在XPS分析中,离子束溅射副反应是一个重要的现象。

离子束溅射是指当样品表面受到离子轰击时,部分表面原子会被离子击出,形成离子束溅射副反应。

这些溅射出的原子和分子会影响样品表面的化学成分和形貌,从而对XPS分析结果产生影响。

溅射副反应会导致样品表面的化学成分发生变化,使得XPS分析结果可能不准确。

另一方面,离子束溅射副反应也可以被利用。

通过控制离子束的能量和强度,可以实现对样品表面的精确加工和清洁,从而提高XPS分析的准确性和重复性。

此外,离子束溅射副反应还可以用于表面改性和纳米结构的制备,具有一定的应用潜力。

总的来说,离子束溅射副反应在XPS分析中是一个复杂而重要的现象,既可能对分析结果产生负面影响,也可以被合理利用来改善分析效果和实现表面加工。

因此,在进行XPS分析时,需要充分

考虑离子束溅射副反应的影响,并采取相应的措施来减小其影响,以确保分析结果的准确性和可靠性。

![溅射物理[解析]](https://uimg.taocdn.com/70f90fe8f605cc1755270722192e453610665b6e.webp)

第六章溅射物理我们知道具有一定能量的离子入射到固体表面上时,它将同表面层内的原子不断地进行碰撞,并产生能量转移。

固体表面层内的原子获得能量后将做反冲运动,并形成一系列的级联运动。

如果某一做级联运动的原子向固体表面方向运动,则当其动能大于表面的结合能时,它将从固体表面发射出去,这种现象称为溅射。

早在1853年Grove就观察到了溅射现象,他发现在气体放电室的器壁上有一层金属沉积物,沉积物的成份与阴极材料的成份完全相同。

但当时他并不知道产生这种现象的物理原因。

直到1902年,Goldstein 才指出产生这种溅射现象的原因是由于阴极受到电离气体中的离子的轰击而引起的,并且他完成了第一个离子束溅射实验。

到了1960年以后,人们开始重视对溅射现象的研究,其原因是它不仅与带电粒子同固体表面相互作用的各种物理过程直接相关,而且它具有重要的应用,如核聚变反应堆的器壁保护、表面分析技术及薄膜制备等都涉及到溅射现象。

1969年,Sigmund 在总结了大量的实验工作的基础上,对Thompson的理论工作进行了推广,建立了原子线性级联碰撞的理论模型,并由此得到了原子溅射产额的公式。

对于低能重离子辐照固体表面,可以产生原子的非线性级联碰撞现象,通常称为“热钉扎”(thermalized spike) 效应。

在1974年,这一现象被H.H. Andersen 和H. L. Bay的实验所验证。

本章主要介绍溅射物理过程的一些基本概念和特征、计算溅射产额的Sigmund的线性级联碰撞模型、Matusnami 等人的溅射产额经验公式、热钉扎溅射以及溅射过程的计算机模拟等。

最后,我们还对表面腐蚀现象与溅射过程之间的关系进行简要的讨论。

§6.1 溅射过程的一般描述溅射过程可以用溅射产额Y这个物理量来定量地描述,其定义为平均每入射一个粒子从靶表面溅射出来的原子数,即每入射一个粒子溅射出来的原子数 Y (6.1-1)溅射产额依赖于靶材料的结构、成份及表面形貌,同时还与入射离子的能量、电荷态和种类有关。

离子束溅射

离子束溅射(Ion Beam Sputtering,IBS)是一种物理溅射方式,利用离子束将材料溅射到另一种物质表面上。

它使用加速的离子束发生碰撞和释放能量,从而将被溅射物质激烈地离开原位,形成粒子流,这些粒子会击中目标表面,因此在溅射表面形成一层薄膜。

离子束溅射技术可以用来制备各种材料的膜、涂层或其他复合材料,广泛应用于航空航天、半导体、信息存储、光学等多个领域。

由于它的超微细粒度和均匀分布,离子束溅射可以用来制备更好的磁性记录层、光学膜和涂层材料。

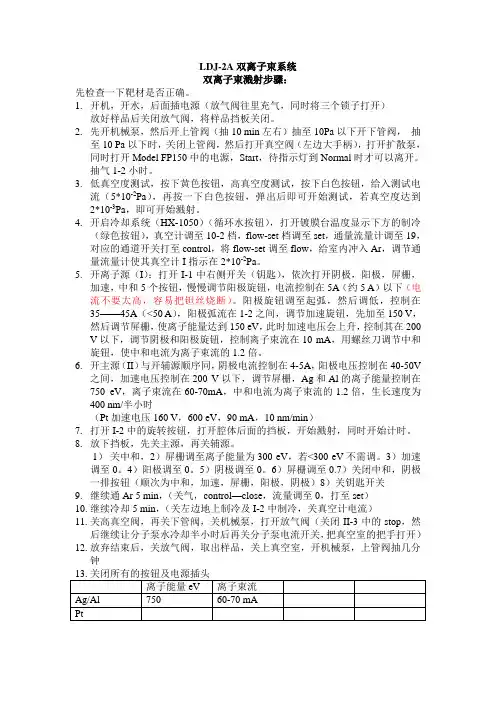

LDJ-2A双离子束系统双离子束溅射步骤:先检查一下靶材是否正确。

1.开机,开水,后面插电源(放气阀往里充气,同时将三个锁子打开)放好样品后关闭放气阀,将样品挡板关闭。

2.先开机械泵,然后开上管阀(抽10 min左右)抽至10Pa以下开下管阀,抽至10 Pa以下时,关闭上管阀,然后打开真空阀(左边大手柄),打开扩散泵,同时打开Model FP150中的电源,Start,待指示灯到Normal时才可以离开。

抽气1-2小时。

3.低真空度测试,按下黄色按钮,高真空度测试,按下白色按钮,给入测试电流(5*10-2Pa),再按一下白色按钮,弹出后即可开始测试,若真空度达到2*10-3Pa,即可开始溅射。

4.开启冷却系统(HX-1050)(循环水按钮),打开镀膜台温度显示下方的制冷(绿色按钮),真空计调至10-2档,flow-set档调至set,通量流量计调至19,对应的通道开关打至control,将flow-set调至flow,给室内冲入Ar,调节通量流量计使其真空计I指示在2*10-2Pa。

5.开离子源(I):打开I-1中右侧开关(钥匙),依次打开阴极,阳极,屏栅,加速,中和5个按钮,慢慢调节阳极旋钮,电流控制在5A(约5 A)以下(电流不要太高,容易把钽丝烧断)。

阳极旋钮调至起弧,然后调低,控制在35——45A(<50 A),阳极弧流在1-2之间,调节加速旋钮,先加至150 V,然后调节屏栅,使离子能量达到150 eV,此时加速电压会上升,控制其在200 V以下,调节阴极和阳极旋钮,控制离子束流在10 mA,用螺丝刀调节中和旋钮,使中和电流为离子束流的1.2倍。

6.开主源(II)与开辅源顺序同,阴极电流控制在4-5A,阳极电压控制在40-50V之间,加速电压控制在200 V以下,调节屏栅,Ag和Al的离子能量控制在750 eV,离子束流在60-70mA,中和电流为离子束流的1.2倍,生长速度为400 nm/半小时(Pt加速电压160 V,600 eV,90 mA,10 nm/min)7.打开I-2中的旋转按钮,打开腔体后面的挡板,开始溅射,同时开始计时。

溅射的概念溅射是一种物理过程,用来描述当高速离子或原子与固体物体碰撞时,离子/原子会从物体表面弹出的现象。

这种现象可以看作是粒子束撞击固体表面时,离子/原子与固体表面原子/分子相互作用产生的结果。

溅射广泛应用于材料科学、表面工程、纳米技术和电子行业等领域。

溅射有许多不同的变种,其中最常见的是物理气相沉积(Physical Vapor Deposition, PVD)溅射和化学气相沉积(Chemical Vapor Deposition, CVD)溅射。

物理气相沉积溅射是将固体材料通过蒸发、电弧放电、激光等方式转化为气体或离子状态,然后让这些离子/原子沉积到基底上形成薄膜。

多种形式的物理气相沉积溅射技术包括磁控溅射、电子束物理气相沉积(Electron Beam Physical Vapor Deposition, EB-PVD)和离子束物理气相沉积(Ion Beam Physical Vapor Deposition, IB-PVD)等。

在物理气相沉积溅射中,溅射源通常是一个固体靶材,通过一系列工艺参数的控制,如离子能量、束流密度、粒子射击角度等,离子在撞击固体表面时会发生溅射现象。

溅射结果取决于多种因素,包括材料的物理化学性质、离子束的能量和角度、靶材和基底的距离以及背景气体的压力等。

当高能离子撞击固体表面时,它们会与固体中的原子或分子发生相互作用,传递部分能量并导致表面原子或分子弹出。

这些弹出的原子或分子以气体的形式扩散到基底表面附近,并沉积在基底上形成一层薄膜。

溅射过程还可以产生粒子束剩余或散射,这些剩余粒子可能会对沉积的薄膜质量产生负面影响。

因此,在溅射过程中,必须精确控制溅射参数以获得高质量的薄膜。

此外,溅射过程还可能导致靶材热化、漏斗效应和目标中的组分变化等问题,这些也需要在工艺设计中考虑。

化学气相沉积溅射也是常见的溅射技术,其使用化学反应代替物理撞击来产生薄膜。

通过在反应器中引入气体前体,如金属有机化合物或金属气体,这些气体前体在反应器中分解或反应成离子或原子,然后沉积在基底上形成薄膜。

稀土材料光学薄膜的制备技术概述稀土材料光学薄膜是一种具有特殊光学性质的薄膜材料。

它能够在特定波段内实现高透过率、高反射率等光学效应,被广泛应用于光学器件、激光技术、光通信等领域。

本文将介绍稀土材料光学薄膜的制备技术及其在实际应用中的重要性。

制备技术物理气相沉积法(PVD)物理气相沉积法是制备稀土材料光学薄膜的常用方法之一。

它通过蒸发源将稀土材料蒸发成气体,然后在基底表面沉积形成薄膜。

物理气相沉积法有多种类型,包括蒸发、溅射、离子束共沉积等。

在蒸发法中,将稀土材料加热至其熔点以上,使其蒸发成气体,然后沉积在基底表面。

这是一种简单易行的方法,适用于制备较厚的稀土材料光学薄膜。

溅射法则是通过高能粒子轰击固体稀土材料,使其离子化并沉积在基底上。

这种方法可以控制薄膜的成分和结构,适用于制备复合薄膜。

化学气相沉积法(CVD)化学气相沉积法是另一种常用的制备稀土材料光学薄膜的方法。

它通过在气氛中引入化学反应物,使其在基底表面发生化学反应生成稀土材料薄膜。

化学气相沉积法具有较高的成膜速度和较好的均匀性,适用于制备大面积的薄膜。

化学气相沉积法有多种类型,包括低压化学气相沉积法(LPCVD)、气相热分解法(APCVD)等。

在低压化学气相沉积法中,材料的前体物被气体携带到基底表面,并在表面发生热分解生成稀土材料薄膜。

在气相热分解法中,化学反应物被直接气化成薄膜材料,然后在基底表面发生化学反应生成薄膜。

离子束溅射法(IBS)离子束溅射法是一种高精度、高质量的稀土材料光学薄膜制备方法。

它通过高能离子束轰击固体稀土材料,使其离子化并沉积在基底上。

离子束溅射法可以控制薄膜的成分和结构,制备出非常均匀且光学性能优良的稀土材料薄膜。

离子束溅射法中离子源是关键。

常用的离子源有离子源溅射法(IS)和离子束源溅射法(IBD)。

其中离子源溅射法使用离子源发出离子束,离子束源溅射法则使用离子束源发出聚焦的离子束。

实际应用稀土材料光学薄膜的制备技术在实际应用中具有重要意义。

溅射镀膜技术薄膜是一种特殊的物质形态,由于其在厚度这一特定方向上尺寸很小,只是微观可测的量,而且在厚度方向上由于表面、界面的存在,使物质连续性发生中断,由此使得薄膜材料产生了与块状材料不同的独特性能。

薄膜的制备方法很多,如气相生长法、液相生长法(或气、液相外延法)、氧化法、扩散与涂布法、电镀法等等,而每一种制膜方法中又可分为若干种方法。

薄膜技术涉及的范围很广,它包括以物理气相沉积和化学气相沉积为代表的成膜技术,以离子束刻蚀为代表的微细加工技术,成膜、刻蚀过程的监控技术,薄膜分析、评价与检测技术等等。

现在薄膜技术在电子元器件、集成光学、电子技术、红外技术、激光技术以及航天技术和光学仪器等各个领域都得到了广泛的应用,它们不仅成为一间独立的应用技术,而且成为材料表面改性和提高某些工艺水平的重要手段。

溅射是薄膜淀积到基板上的主要方法。

溅射镀膜是指在真空室中,利用荷能粒子轰击镀料表面,使被轰击出的粒子在基片上沉积的技术。

一.溅射工艺原理溅射镀膜有两类:离子束溅射和气体放电溅射1. 离子束溅射:在真空室中,利用离子束轰击靶表面,使溅射出的粒子在基片表面成膜。

特点:①离子束由特制的离子源产生②离子源结构复杂,价格昂贵③用于分析技术和制取特殊薄膜2. 气体放电溅射:利用低压气体放电现象,产生等离子体,产生的正离子,被电场加速为高能粒子,撞击固体(靶)表面进行能量和动量交换后,将被轰击固体表面的原子或分子溅射出来,沉积在衬底材料上成膜的过程。

二. 工艺特点1.整个过程仅进行动量转换,无相变2.沉积粒子能量大,沉积过程带有清洗作用,薄膜附着性好3.薄膜密度高,杂质少4.膜厚可控性、重现性好5.可制备大面积薄膜6.设备复杂,沉积速率低。

三.溅射的物理基础——辉光放电溅射镀膜基于高能粒子轰击靶材时的溅射效应。

整个溅射过程是建立在辉光放电的基础上,使气体放电产生正离子,并被加速后轰击靶材的离子离开靶,沉积成膜的过程。

不同的溅射技术采用不同的辉光放电方式,包括:直流辉光放电—直流溅射、射频辉光放电—射频溅射和磁场中的气体放电—磁控溅射1. 直流辉光放电指在两电极间加一定直流电压时,两电极间的稀薄气体(真空度约为13.3-133Pa)产生的放电现象。

薄膜制备是一种常见的工程技术,可以用于制备各种材料的薄膜,包括聚合物、金属和无机物等。

在实际应用中,薄膜制备的方式有很多种,每种方式都有其特点和适用范围。

本文将举例说明薄膜制备的几种常见方式及其特点,以便读者更好地了解薄膜制备技术。

一、溶液旋涂法溶液旋涂法是一种常用的薄膜制备方式,其原理是将制备材料溶解于适当的溶剂中,然后将溶液滴在旋转的基板上,通过离心力将溶液甩到基板上形成薄膜。

该方法具有以下特点:1. 简单易行,无需复杂的设备。

2. 可以制备较大面积的薄膜。

3. 适用于制备柔性基板上的薄膜。

然而,溶液旋涂法的缺点也很明显,例如溶液的浓度和旋转速度对薄膜质量的影响比较大,且薄膜厚度不易控制。

二、真空蒸发法真空蒸发法是一种常见的薄膜制备方式,其原理是将制备材料加热至蒸发温度,然后在真空条件下蒸发到基板表面形成薄膜。

该方法具有以下特点:1. 可以制备高纯度的薄膜。

2. 薄膜的厚度和组分可以精确控制。

3. 适用于制备高要求的光学薄膜和导电薄膜。

但真空蒸发法也存在一些问题,例如对制备材料的纯度要求较高,设备成本较高,且只能制备较小面积的薄膜。

三、喷雾法喷雾法是一种以喷雾技术为基础的薄膜制备方式,其原理是将制备材料溶解于适当的溶剂中,通过气雾喷射技术将溶液喷洒到基板上形成薄膜。

该方法具有以下特点:1. 可以制备均匀性较好的薄膜。

2. 适用于大面积薄膜的制备。

3. 可以制备复杂结构的薄膜。

喷雾法的缺点主要在于薄膜的厚度控制较难,且溶液浓度和喷雾条件对薄膜质量有较大影响。

四、离子束溅射法离子束溅射法是一种以物理气相沉积过程为基础的薄膜制备方式,其原理是利用离子束轰击靶材,使靶材表面蒸发形成薄膜。

该方法具有以下特点:1. 薄膜的成分均匀,密度高。

2. 可以制备复杂结构的薄膜。

3. 适用于制备高温材料的薄膜。

离子束溅射法的缺点在于设备成本较高,且只能制备较小面积的薄膜。

五、激光熔化法激光熔化法是一种以激光为能量源的薄膜制备方式,其原理是利用激光对基板上的薄膜进行加热,使薄膜融化后再凝固形成新的薄膜。