航空高精度鼓形齿轮加工及齿面修形方法研究

- 格式:doc

- 大小:185.00 KB

- 文档页数:5

我个人觉得应该没有那么核心,当然多数人会这么认为,基于以下几点理由:1)修形其实说白了很简单,因为齿轮再复杂只有两个方向(齿形(或称齿高)、齿向(或称齿长)),理解了这一点问题就简单了;2)修形量一般来自于经验,即使你的数据告诉别人也只能作为参考,因为应用领域不同、精度不同、制造工艺不同,而且经验数据,稍微有点差别不会影响结果;3)齿轮传动是两个以上齿轮配合,单个齿轮修形再好也无用,关键是一对齿轮综合考虑,调试很重要,如果一个齿轮不修形,用另一个修形去与之配合,这样问题会更简单,因为变量少了;4)大家的方法不同,比如齿顶修缘,有用直线的、有用圆弧的、有用抛物线的、有用二次样条曲线的,同样的量,修形的结果可能会不同;制造工艺也不同,有机加工的(滚、插、剃),有CAD造型后数控铣的、有用模具锻造的,结果也会不同;关键还是一对齿轮的配合质量,同样可以只修一个;《转》有意识地微量修整齿轮的齿面,使其偏离理论齿面的工艺措施。

按修形部位的不同,轮齿修形可分为齿廓修形和齿向修形。

齿廓修形微量修整齿廓,使其偏离理论齿廓。

齿廓修形包括修缘、修根和挖根等.修缘是对齿顶附近的齿廓修形。

通过修缘可以减轻轮齿的冲击振动和噪声,减小动载荷,改善齿面的润滑状态,减缓或防止胶合破坏。

修根是对齿根附近的齿廓修形。

修根的作用与修缘基本相同,但修根使齿根弯曲强度削弱。

采用磨削工艺修形时,为提高工效有时以小齿轮修根代替配对大齿轮修缘。

挖根是对轮齿的齿根过渡曲面进行修整。

经淬火和渗碳的硬齿面齿轮,在热处理后需要磨齿,为避免齿根部磨削烧伤和保持残余压应力的有利作用,齿根部不应磨削,为此在切制时可进行挖根。

此外,通过挖根可增大齿根过渡曲线的曲率半径,以减小齿根圆角处的应力集中。

齿向修形沿齿线方向微量修整齿面,使其偏离理论齿面。

通过齿向修形可以改善载荷沿轮齿接触线的不均匀分布,提高齿轮承载能力。

齿向修形的方法主要有齿端修薄、螺旋角修整、鼓形修整和曲面修整等.齿端修薄是对轮齿的一端或两端在一小段齿宽上将齿厚向端部逐渐削薄它是最简单的修形方法,但修整效果较差。

齿面加工方法齿面加工方法是指对齿轮等零件的齿面进行加工的工艺方法。

齿轮是机械传动中常用的零件之一,其齿面的加工质量直接影响到齿轮传动的性能和寿命。

因此,齿面加工方法的选择和掌握对于提高齿轮传动的可靠性和效率具有重要意义。

齿面加工方法主要包括滚齿加工、铣齿加工和磨齿加工等。

下面将分别对这几种齿面加工方法进行详细介绍。

滚齿加工是指利用滚刀或滚子进行齿面加工的方法。

滚齿加工具有高效、高精度和低成本的特点。

在滚齿加工中,滚刀或滚子的齿形与齿轮的齿形相同,通过滚刀或滚子的滚动运动来实现对齿轮齿面的加工。

滚齿加工可以分为外滚齿和内滚齿两种形式。

外滚齿是指滚刀或滚子从齿轮的外侧对齿面进行加工,内滚齿是指滚刀或滚子从齿轮的内侧对齿面进行加工。

滚齿加工适用于大批量生产,尤其是对于大型齿轮的加工效果更加显著。

铣齿加工是指利用铣刀进行齿面加工的方法。

铣齿加工具有灵活性强、适应性广的特点。

在铣齿加工中,铣刀的齿形与齿轮的齿形相同,通过铣刀的旋转运动和工件的进给运动来实现对齿轮齿面的加工。

铣齿加工可以分为端铣齿和齿轮铣齿两种形式。

端铣齿是指铣刀从齿轮的端面对齿面进行加工,齿轮铣齿是指铣刀从齿轮的齿顶对齿面进行加工。

铣齿加工适用于中小批量生产,尤其是对于中小型齿轮的加工比较常见。

磨齿加工是指利用磨削工具进行齿面加工的方法。

磨齿加工具有加工精度高、齿面质量好的特点。

在磨齿加工中,磨削工具的齿形与齿轮的齿形相同,通过磨削工具的旋转运动和工件的进给运动来实现对齿轮齿面的加工。

磨齿加工可以分为外磨齿和内磨齿两种形式。

外磨齿是指磨削工具从齿轮的外侧对齿面进行加工,内磨齿是指磨削工具从齿轮的内侧对齿面进行加工。

磨齿加工适用于高精度要求的齿轮加工,尤其是对于精密齿轮的加工效果更好。

除了上述的滚齿加工、铣齿加工和磨齿加工之外,还有一些其他的齿面加工方法,如剃齿加工、刮齿加工和修齿加工等。

这些加工方法在特定的情况下具有一定的应用价值。

剃齿加工是指利用剃齿刀进行齿面加工的方法,适用于小模数的齿轮加工。

一、引言鼓形齿是一种常见的机械传动元件,广泛应用于各种工业设备中。

其设计计算是齿轮设计中的重要环节,直接影响到齿轮的工作性能和寿命。

本文将介绍鼓形齿的设计计算方法,并通过实例进行说明。

二、鼓形齿的基本概念鼓形齿是一种圆柱齿轮,其齿形曲线为鼓形。

鼓形齿具有以下特点:1. 齿顶圆直径较小,齿根圆直径较大;2. 齿宽逐渐增大,齿根部分较宽;3. 齿面曲线为鼓形,齿根部分为圆弧形状。

三、鼓形齿的设计计算方法鼓形齿的设计计算主要包括以下几个方面:1. 齿轮参数的确定:包括齿数、模数、齿宽等参数的确定;2. 齿面曲线的绘制:根据齿轮参数和齿面曲线方程,绘制齿面曲线;3. 齿面修形:对绘制出的齿面曲线进行修形,使其符合实际制造要求;4. 齿轮的强度计算:根据齿轮的工作条件和材料强度,计算齿轮的强度;5. 齿轮的尺寸校核:对齿轮的尺寸进行校核,确保其符合设计要求。

四、实例说明以一台工业减速机为例,其传动比为15:1,输入轴转速为1500rpm,输出轴转速为100rpm 。

根据传动比和输入轴转速,可以得到输出轴转速为1500/15=100rpm。

根据输出轴转速和输出轴功率,可以计算出输出轴扭矩为:T=9550P/n=9550*10/100=955N m根据输出轴扭矩和传动比,可以计算出输入轴扭矩为:T1=T2/i=955*15=14325N m根据输入轴扭矩和输入轴转速,可以计算出输入轴功率为:P=T1*n1/9550=14325*1500/9550=2250kW根据输入轴功率和输入轴转速,可以计算出输入轴的转矩:M=P/(2πn1/60)=2250/(2π*1500/60)=572.96N m根据输入轴转矩和传动比,可以计算出输出轴的转矩:M2=M1/i=572.96*15=8594.4N m根据输出轴转矩和输出轴转速,可以计算出输出轴功率为:P2=T2*n2/9550=955*100/9550=10kW根据输出轴功率和输出轴转速,可以计算出输出轴的转矩:M2=P2/(2πn2/60)=10/(2π*100/60)=9.55N m通过上述计算,可以确定齿轮的传动比、输入轴转速、输出轴转速、输入轴扭矩、输出轴扭矩、输入轴功率和输出轴功率等参数。

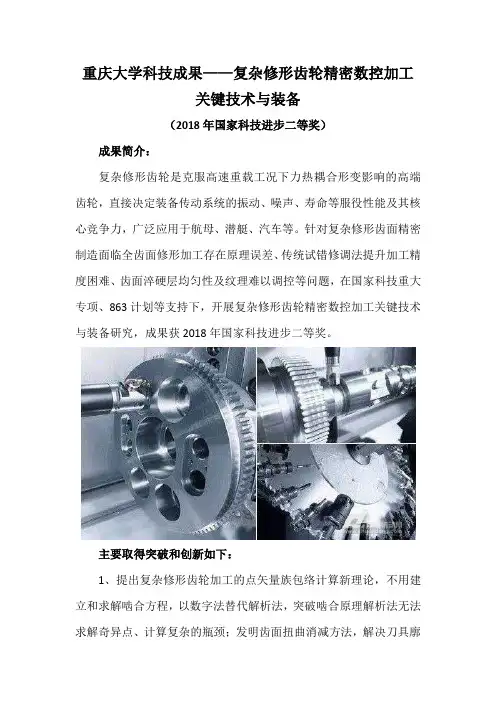

重庆大学科技成果——复杂修形齿轮精密数控加工关键技术与装备(2018年国家科技进步二等奖)成果简介:复杂修形齿轮是克服高速重载工况下力热耦合形变影响的高端齿轮,直接决定装备传动系统的振动、噪声、寿命等服役性能及其核心竞争力,广泛应用于航母、潜艇、汽车等。

针对复杂修形齿面精密制造面临全齿面修形加工存在原理误差、传统试错修调法提升加工精度困难、齿面淬硬层均匀性及纹理难以调控等问题,在国家科技重大专项、863计划等支持下,开展复杂修形齿轮精密数控加工关键技术与装备研究,成果获2018年国家科技进步二等奖。

主要取得突破和创新如下:1、提出复杂修形齿轮加工的点矢量族包络计算新理论,不用建立和求解啮合方程,以数字法替代解析法,突破啮合原理解析法无法求解奇异点、计算复杂的瓶颈;发明齿面扭曲消减方法,解决刀具廓形精确设计及原理误差消减难题,齿面扭曲减少70%以上,达国际领先。

2、发明复杂修形齿轮加工工艺系统误差调控技术,开辟齿轮修形精度提升新途径。

提出制齿机床热态精度提升技术,发明热致误差补偿方法,保证机床精度稳定;提出基于等效虚拟轴的齿面误差补偿方法,解决修形精度提升难题,提高传动精度1-2级,获中国专利优秀奖。

3、研制大规格精密数控滚齿机、精密多功能数控磨齿机、高速干切滚齿机等具有齿面扭曲消减及加工误差补偿的高端制齿机床,填补国内空白;开发集齿轮修形设计、工艺规划于一体的制齿软件,打破了国外高端机床垄断。

滚齿精度达5-6级,磨齿达3级,干切滚齿提高效率2-3倍,与同类国际先进水平相当,打破高端制齿机床垄断,迫使国外同类机床降价30%以上,并出口英、法、日等。

4、发明复杂修形齿轮滚磨一体化工艺技术,确保修形精度及表面一致性。

研制复杂修形齿轮刀具,实现齿轮刀具的数字化设计制造;研发滚磨余量协同分配、齿面柔性修形、磨削纹理优化等工艺,实现磨后齿面淬硬层均匀分布、齿面纹理可控、修形工艺快速固化,提高齿面疲劳寿命。

满足了军方供货要求,支撑我国主要舰艇齿轮加工,汽车变速箱的批量国产化提供了保障。

基于 MASTA 的风电齿轮微观修形设计马兴;周明明;贾纪云【摘要】应用先进的齿轮模拟分析软件 MASTA,对某兆瓦级风电齿轮箱的高速级齿轮进行了抗疲劳寿命计算,并对齿轮啮合情况进行了修形设计分析。

分析中考虑了主轴、箱体、轴承、轴和行星架的刚度,考虑了轴承的油隙,确认疲劳寿命满足设计要求后,通过软件给出的修形建议值并结合经验进行了齿轮的微观修形,通过修形结果确定了齿轮的修形参数。

齿轮修形大大改善了齿面接触状况,降低了齿面载荷分布及齿根弯曲应力,大大提高了齿面抗胶合能力,减小了齿轮的传递误差,降低了齿轮传动振动和噪声。

通过试验验证,证明了计算结果的准确性。

%The advanced gear simulation analysis software MASTA is used,analyse the high-speed gear of a megawatt wind power gearbox for fatigue life and gear micro modification design.Consider the stiffness of main shaft,gear box cas-ing,bearing,shaft and carrier,and the clearance of bearing,and the fatigue life meets the design requirements.The pro-posed value of the modification is given by MASTA software and experience,carry on the micro modification,and determine the gear profile modification parameters by modification result.It improves the tooth contact,the tooth root bending strength and tooth surface scuffing ability,reduces the transmission error and improves load distribution of the tooth face , and reduces vibration and noise of gear transmission.The accuracy of the results are verified by experiments.【期刊名称】《新技术新工艺》【年(卷),期】2016(000)002【总页数】4页(P19-21,22)【关键词】齿轮;MASTA;微观修形;齿轮传动【作者】马兴;周明明;贾纪云【作者单位】北京南口轨道交通机械有限责任公司技术中心,北京 102202;北京南口轨道交通机械有限责任公司技术中心,北京 102202;北京南口轨道交通机械有限责任公司技术中心,北京 102202【正文语种】中文【中图分类】TH132齿轮箱是风力发电机组中关键的零部件之一,其采用的齿轮传动是一种应用广泛且具有传递效率高、结构紧凑等特点的机械传动形式,但是不可避免地存在制造和安装误差,使得齿轮传动装置的振动和噪声较大,因而出现故障较多,特别是高速级齿轮出现故障的概率最大;因此,设计出符合用户要求的齿轮箱意义重大。

齿轮齿部修形技术研究在目前我国机械行业中,齿轮传动仍是使用作广泛的传动形式,它具有速比恒定、承载能力高和传动效率高的优点,但由于不可避免的制造、安装误差的影响(以齿轮基节误差的影响等尤为突出),以及齿轮受力时的变形使齿轮基节产生变化(从动轮基节增大,主动轮基节减小),以至在齿轮传动中产生顶刃啮合现象,可对齿轮进行齿高方向修形,这就时齿轮修缘。

齿轮修缘是提高齿轮传动质量的重要措施之一,尤其对高速齿轮及高速重载齿轮传动更为重要。

二、修形原理1、齿廓修形原理在一对齿的啮合过程中,由于参与啮合的轮齿对数变化引起了啮合刚度变化,在极短的时间内,啮合刚度急剧变化将引起严重的激振,为使啮合刚度变化比较和缓,为减小由于基节误差和受载变形所引起的啮入和啮出冲击,或为了改善齿面润滑状态防止胶合发生,而把原来的渐开线齿廓在齿顶或接近齿根圆角的部位修去一部分,使该处的齿廓不再是渐开线形状,这种措施或方法就是所谓的齿廓修正(齿廓修形)。

2、齿向修形原理齿轮轴或齿轮轮齿受载后会发生弯曲及扭转弹性变形,此外,制造中的齿向误差、箱体轴承座孔的误差和受载后的变形所引起轴线不平行,以及高速齿轮因为离心力引起的变形和温差引起的热变形等,他们都会使齿面负荷沿齿宽方向发生变化,情况严重时造成载荷局部集中,引起高负荷区的齿面破坏或折断。

高速重载齿轮运转时温度较高,热弹变形更使负荷沿齿宽的分布复杂化,特别是小齿轮因转速高,温度高,热变形更为显著,其影响也更大,亦应注意,齿向修形也包括鼓形修形和齿端修形,其目的是相同的。

三、几种齿廓修形工艺方法及修形技术进展1、利用修形滚刀滚齿实现齿廓修形这种方法最为简便,无需调整计算。

只是在精滚齿时采用修形滚刀滚齿,修形滚刀本身修形是靠模法在其制造过程中实现的,修形量由滚刀设计时所采用的修形滚刀标准决定的。

2、利用磨齿机修形机构实现修形磨齿机种类很多,其修形原理也不尽相同。

现针对常用的蝶形双砂轮磨齿机和锥面砂轮磨齿机的修形方法分别介绍。

张小只智能机械工业网

张小只机械知识库航空高精度鼓形齿轮加工及齿面修形方法研究(附图)

在航空领域使用的鼓形齿轮,具有尺寸精度高、结构复杂且集成化程度高的特点,导致该类零件的加工格外困难。

文章主要介绍了基于多用途、高精度新型数控磨齿机和不可修整CBN砂轮加工鼓形齿轮的方法,研究加工过程中的齿形齿向误差分析和修正方法,填补了公司在加工小模数鼓形齿方面的技术空白。

1、概述

鼓形齿轮与直齿轮相比,以其承载能力强、角位移补偿量大、齿面啮合良好、噪声小等优点,在联轴器等民用产品广泛使用。

航空用鼓形齿轮,一般用于具有弹性要求的轴类齿轮传扭结构件上,属于关键零部件。

见图1,由于航空用鼓形齿轮的齿形轮廓特殊和尺寸精度要求高,只能用高精度数控磨齿机进行加工。

图1 鼓形齿示意图

2、齿轮加工参数设定

所使用的数控磨齿机具备四轴联动功能,具备多位置主轴和多种自动找正功能,配置西门子SINUMERIK840D系统,具备良好的人及交互界面和强大的模拟功能。

(1)基本参数设定。

输入齿数、法向模数、法向压力角、跨棒距尺寸、量棒直径、跨齿数、齿形点频率等参数。

(2)确定渐进磨削方式。

为了避免在砂轮过于锋利等原因而导致的过切现象出现,数控系统设置了特殊的渐进磨齿方式。

15个齿磨削完成后,再重新把初始

3个留有余量的齿进行最终尺寸的磨削,保证磨削精度。

SS8-Ⅱ型机车牵引齿轮的修形降噪设计汤兆平;唐帅;孙剑萍;颜力【摘要】介绍了低噪声齿轮的设计方法和准则.在分析齿轮修形原理、基本参数的确定及修形方案设计的基础上,以SS8-Ⅱ型准高速客运电力机车齿轮传动为研究实例,对其进行了齿廓修形和齿向修形设计;并通过噪声检测,发现在同样条件下,修形后的驱动装置噪声的A声级可降低6~10 dB,实现较好的降噪效果.研究将对建立修形要素与振动噪声之间的直接映射关联,探寻齿轮振动噪声的最优控制策略具有重要意义.【期刊名称】《科学技术与工程》【年(卷),期】2016(016)008【总页数】6页(P201-205,253)【关键词】机车牵引齿轮;降噪;齿轮修形;修形设计【作者】汤兆平;唐帅;孙剑萍;颜力【作者单位】华东交通大学,南昌330013;华东交通大学,南昌330013;华东交通大学,南昌330013;南车戚墅堰机车车辆工艺研究所有限公司,常州213011【正文语种】中文【中图分类】TH132.41载荷作用下、齿轮传动系统变形、齿轮本身的传递误差、时变啮合刚度、热及弹性变形等诸因素共同导致的综合变形,将破坏轮齿齿廓共轭啮合传动的平衡条件,引起激烈的传动振动和噪声[1—3]。

试验结果表明:转速加倍,齿轮噪声的A声级可提高8dB,较大的齿面粗糙度可提高7 dB;当轮齿齿形存在S形、中凹齿形等误差,噪声可增加18 dB,若轮齿存在齿距误差时则可增加噪声7 dB;不合理的齿形重合系数、压力角、模数、齿宽、变位系数、齿轮直径等参数也将明显影响传动噪声。

大多数低噪声齿轮的设计方法和准则主要集中在控制和减少齿轮内部激励的来源,即啮合过程中的接触状态偏离理想状态的程度,其中最为关键的就是接触面的形状差异[4—6]。

现有实验和理论分析表明,高速、重载下,完全符合理论齿形的齿轮,其传动性能并不能达到最优[7];而合理的轮齿形状不仅能有效地降低内部激励引起的振动和噪声,还能通过均匀齿宽载荷,改善齿面应力分布,提高承载能力,有效地减少恒定扭矩下的单位负荷。

2024年第48卷第2期Journal of Mechanical Transmission修形斜齿轮成形磨削中齿廓精度补偿方法张浩1苏建新1,2邓效忠1,2韩正阳3(1 河南科技大学机电工程学院,河南洛阳471003)(2 机械装备先进制造河南省协同创新中心,河南洛阳471003)(3 西北工业大学机电学院,陕西西安710072)摘要建立了斜齿轮齿廓修形的坐标方程与成形磨削砂轮修整的几何算法,优化出齿廓修形后的砂轮截面廓形;通过数值模拟分析,得到了机床位置误差与齿廓偏差之间的耦合关系;编制了成形磨削齿廓精度调整软件,计算出斜齿轮修形与之对应的成形砂轮廓形和齿廓精度调整参数。

通过修形斜齿轮的成形磨削试验,验证了砂轮廓形修整的正确性和齿廓精度调整的有效性。

关键词斜齿轮修形砂轮廓形成形磨削齿廓精度Precision Compensation Method of Tooth Profile in Form Grinding ofModified Helical GearsZhang Hao1Su Jianxin1,2Deng Xiaozhong1,2Han Zhengyang3(1 School of Mechatronics Engineering, Henan University of Science and Technology, Luoyang 471003, China)(2 Henan Collaborative Innovation Center for Advanced Manufacturing of Mechanical Equipment, Luoyang 471003, China)(3 School of Mechanical Engineering, Northwestern Polytechnical University, Xi'an 710072, China)Abstract The coordinate equation of helical gear tooth profile modification and geometric algorithm of form grinding wheel dressing are established, and the section profile of grinding wheel after tooth profile modifi⁃cation is optimized. The coupling relation between machine position error and tooth profile error is obtained by the numerical simulation. A software for adjusting the precision of form grinding tooth profile is developed, and the forming sand profile and tooth profile precision adjustment parameters corresponding to the helical gear mod⁃ification are calculated. Through the form grinding experiment of the modified helical gear, the correctness of sand contour trimming and the effectiveness of tooth profile adjustment are verified.Key words Helical gear Modification Sand contour shape Form grinding Precision of tooth profile0 引言随着科技水平的发展,高端装备对齿轮精度的要求越来越高。

齿轮加工中齿形中凹问题探讨作者:谢强孙占锦来源:《中国科技博览》2018年第10期[摘要]如今,在机械齿轮和机床齿轮的加工过程中,剃齿是应用最普遍的精加工方法,其具有加工精度高、成本低的特点,被广泛应用于各个机械制造企业中。

但是,剃齿工艺也存在缺点,这种加工方法存在的先天性工艺缺陷就是致使工件出现“齿形中凹”现象,使齿轮在啮合中产生振动和噪声、降低齿轮的承载能力和使用寿命。

[关键词]齿轮加工;齿形中凹;问题研究中图分类号:S233 文献标识码:A 文章编号:1009-914X(2018)10-0390-02前言随着现代化技术的不断发展,制造企业对于齿轮的精度要求越来越高。

这种情况下,剃齿作为精加工方法被广泛地应用在齿轮加工过程中。

但是其存在先天的“齿形中凹”缺陷,因此,有关人员需要加强对其“齿形中凹”问题的研究,并采取有效的解决措施来提高加工精度,从而促进加工制造企业良好发展。

1 齿形中凹研究的现状及发展剃齿作为齿轮精加工的手段之一,它的优势是效率高、成本低。

但它的缺点是:在剃齿加工过程中啮合节点附近易产生齿形中凹现象,这种剃齿齿形会增加齿轮的噪音。

剃齿的过程相当于剃齿刀和工件这一对螺旋齿轮的无侧隙啮合传动。

螺旋齿轮传动的特点是相啮合的齿面相对滑动大。

由于齿面的滑动,剃齿刀的凸刃就产生了切削,对相啮合齿轮的齿形、齿向进行再加工,从而得到更高的精度。

剃齿时,由于刀具的径向进给运动对工件产生一个进刀压力,使剃齿刀齿背挤入工件。

由于各啮合点的刚度不同,导致各啮合点的实际挤入量即实际切深并不相同,所以就出现剃后齿形不同程度的中凹及变形。

而目前对“齿形中凹”的研究主要是从以下几个方面来进行:第一,提高齿轮滚齿加工精度及齿形精度,为剃齿加工奠定良好基础。

第二,通过剃齿刀参数优化设计及剃齿加工参数的合理选择等提高剃齿加工精度解决剃齿中凹问题。

第三,为解决剃齿中凹问题所进行的剃齿刀修形。

剃齿刀修形的目的就是将剃刀节圆部份修凹,来消除剃齿齿形中凹的缺陷。

船用齿轮齿部磨齿修形方法研究与实践船用齿轮产品通常采用整个齿廓与齿向修形,在生产过程中由磨削加工实现,本文针对齿轮加工实践重点分析了在成型磨齿机上实现齿部修形的关键环节,对加工方法、修形量调整方法以及计量报告分析方法进行了研究。

标签:船用齿轮;磨齿;修形;计量;引言目前,对于大功率高速或重载船用齿轮传动,由于受到轮齿变形与制造安装误差等影响,因静态齿面接触情况的改变,造成齿轮运转中的振动与偏载。

一般对6级精度以上的圆柱齿輪传动进行修形设计,通过磨齿加工实现。

1 修形方式齿轮修形方式分齿形修形和齿向修形两类。

船用齿轮类产品齿部加工根据零件相应的M(齿部参数表)表和K形图(修形参数表)来加工,在分析修形加工的技术要求前,需熟悉加工设备的加工原理和加工参数,分析零件的技术要求,得出齿向修形的修形值和齿形修形值。

如图1所示为齿轮K形图,图中上半部为齿向修形技术要求,为全齿面锥度修形,在齿宽244mm长度上修形量为40um,为齿向锥度修形,齿向精度为DIN 5级;图中下半部为齿廓修形技术要求,从图中可得齿廓的渐开线有效展开长度为60.52mm,齿形精度为DIN 6级,评定范围区间由直径表示为dNfmax=281.38mm至dFamin=331.32mm,在接触线上由渐开线展开长度表示为从32.94mm至93.46mm。

通常与K形图有对应的齿廓修形18点坐标参数表来精确描述齿形形状公差带。

图12 修形参数输入根据零件的M表在设备操作界面输入加工参数,在设备操作页面的关键参数输入中,DFf表示磨削的基础直径可在M表中得到,DNFmax 可从K表中得到;DNF SPFR 可从M表中得到,表示齿廓修形在该圆上开始,此圆表示最小有效圆直径。

首先在齿轮加工操作界面上选取齿形修形后,选取左右齿面分开修形选项,再进入修行参数操作页面,通过分析K形图对应的18点坐标参数的修形趋势和修形量,确定各齿廓分段的齿形修形参数,而不采用直接在磨齿机中输入修形坐标参数方式,因为直接。

齿向鼓形学习

鼓形"不仅仅只是齿向鼓,在齿形方向上也有鼓形。

其实它是齿轮修形的一项重要指标之一。

它最主要的目的是在齿轮啮合受载荷的情况下弥补弹性变形,改善啮合状况。

在实际验证中,最主要的体现就是噪音情况。

大凡干齿轮这行的人都知道,齿轮做得好不好,而且最难的就是装机合格率,也就是噪音问题。

在齿向方向上的修形不是很难,主要是鼓形量问题,但齿形方向上就复杂得多,它不仅有鼓形量的问题,还有就是位置问题,即是在节圆的上下多少,也可说从啮合角多少开始,多少结束。

当然在实际生产中还要考虑热处理对鼓形的影响。

谈谈"鼓形"

首先它是零件齿向上的修形,具体是由于箱体孔系和轴系加工和装配误差,使啮合的一对齿轮轴线不平行,降低了齿宽方向的接触,因此可将其中的齿轮的轮齿沿齿宽方面进行修整。

即两端低中间高,同称“鼓形齿”它是为了齿面接触时保持在中间,避免两端接触,降低噪音。

一般成熟的产品都往往加了鼓形量要求!!

其次,热处理后,加工零件鼓形量也最多0.005到0.02mm之间。

我认为它不是强制性标准!

看来我所了解的是正确的,齿形和齿向都有鼓形。

发一个齿形上的鼓形示意图,请楼上的两位看看吧。

在渐开线上计算501个点,节圆(分度圆)上下约40%的点沿渐开线的法向逐渐突起,最高的地方鼓形量为0.05(为了看得清楚,加大了

鼓形量)。

机械设计教材上有关于齿向修形的简单叙述,主要是修正齿向载荷分布不均匀。

修形量为0.005~0.001*b,b为齿宽。

浅析高精度齿轮的加工工艺分析发布时间:2021-06-03T08:24:20.264Z 来源:《中国科技人才》2021年第9期作者:李清潮[导读] 目前,汽车齿轮机械加工过程中,通常采用的加工工艺为:车削锻造毛坯→切齿(滚齿/插齿)→剃齿→渗碳淬火→磨齿,滚齿和磨齿工艺过程如图1所示。

弗兰德传动系统有限公司天津 300400摘要:目前,齿轮加工工艺已经发展出了完善的加工流水线,齿轮加工的质量与产量也实现巨大的提升。

然而,伴随着现代工业的发展,对于齿轮加工精度提出了新型的要求。

传统的齿轮加工技艺,已经不能满足日益增长的生产需求。

因此,相关的人员需要在现有的齿轮加工技艺基础之上,进一步结合新型的科学技术手段,对齿轮加工工艺进行优化与改进,实现现代齿轮加工精度的有效提升,为现代工业技术的发展与建设奠定坚实的基础。

关键词:高精度;齿轮;加工工艺1汽车齿轮典型加工工艺分析目前,汽车齿轮机械加工过程中,通常采用的加工工艺为:车削锻造毛坯→切齿(滚齿/插齿)→剃齿→渗碳淬火→磨齿,滚齿和磨齿工艺过程如图1所示。

齿轮毛坯为模锻而成;采用数控车床在一次装夹的条件下完成毛坯的外圆表面、内孔表面和端面的车削,保证齿坯具有较好的精度,为后序的高质量加工提供基础;采用滚齿的方法进行齿形的粗加工(滚齿机的加工精度为IT10~IT7级);剃齿一般应用于未进行淬火热处理齿轮齿形的精加工(精度可达IT7~IT6级),但是剃齿不能修正分齿误差,剃齿后的精度只能比剃齿前提高一级;汽车齿轮的工作任务比机床齿轮要繁重得多,因此在耐磨性、抗疲劳强度、心部强度和冲击韧性等方面的要求均比机床齿轮要高,选用渗碳钢制造并经渗碳热处理才能满足其性能要求;最后以磨削加工的方法对经过热处理的齿轮内孔、端面、轴的外径等部分进行精加工,进而提高尺寸精度和减小形位公差,磨削加工可达的经济精度为IT6~IT4级,表面粗糙度为Ra0.2~0.8μm。

珩磨作为一种特殊的磨削加工技术,是精加工中的一种高效加工方式,可以安排为最后加工工序,划分为光整加工阶段,具有加工精度高、表面质量好、加工效率高等特点,可将表面粗糙度降低到Ra0.20~0.05μm。

2023年第47卷第6期Journal of Mechanical Transmission内啮合短齿高直齿轮承载传动误差研究尹逊民1贾海涛1张西金2(1 中国船舶重工集团公司第703研究所,黑龙江哈尔滨150078)(2 西北工业大学机电学院,陕西西安710072)摘要齿轮承载传动误差是评价齿轮动态啮合性能的一个重要指标,承载传动误差波动幅值越小,齿轮副动态啮合性能越好。

针对目前直齿内啮合齿轮承载传动误差研究不充分的问题,以Romax软件为工具,建立内啮合短齿高直齿轮副模型,研究了内啮合短齿高直齿轮齿廓修形参数和螺旋线修形参数对承载传动误差波动幅值的影响,获得了修形参数对承载传动误差波动幅值的影响规律,并采用粒子群算法研究了内啮合短齿高直齿轮修形优化设计方法。

研究成果为提高内啮合短齿高直齿轮的动态啮合性能提供了依据。

关键词内啮合直齿轮短齿承载传动误差修形优化Research on Loaded Transmission Error of Internal Short Tooth Spur GearsYin Xunmin1Jia Haitao1Zhang Xijin2(1 The 703 Research Institute of CSIC, Harbin 150078, China)(2 School of Mechanical Engineering, Northwestern Polytechnical University, Xi'an 710072, China)Abstract Loaded transmission error is an important parameter in evaluating the meshing performance of gears. The smaller the fluctuant amplitude of the loaded transmission error is, the better the meshing performance is. In view of the insufficient research on loaded transmission error of internal spur gears, software Romax is used to establish models of internal short tooth spur gear pairs in this research. The influence of tooth profile and gear helix modification parameters on fluctuant amplitude of loaded transmission error is studied, and some influence laws of the modification parameter on the fluctuant amplitude are obtained. A modification optimization method for internal short tooth spur gear pairs is investigated using the particle swarm algorithm. The research results lay a foundation for improving the meshing performance of internal short tooth spur gears.Key words Internal spur gear Short tooth Loaded transmission error Modification Optimization0 引言齿轮承载传动误差是评价齿轮动态啮合性能的一个重要指标,承载传动误差波动幅值越小,齿轮振动越小。

航空高精度鼓形齿轮加工及齿面修形方法研究

作者:王长清

来源:《科技创新与应用》2016年第35期

摘要:在航空领域使用的鼓形齿轮,具有尺寸精度高、结构复杂且集成化程度高的特点,导致该类零件的加工格外困难。

文章主要介绍了基于多用途、高精度新型数控磨齿机和不可修整CBN砂轮加工鼓形齿轮的方法,研究加工过程中的齿形齿向误差分析和修正方法,填补了公司在加工小模数鼓形齿方面的技术空白。

关键词:鼓形齿;多轴数控磨削;鼓形量分布

1 概述

鼓形齿轮与直齿轮相比,以其承载能力强、角位移补偿量大、齿面啮合良好、噪声小等优点,在联轴器等民用产品广泛使用。

航空用鼓形齿轮,一般用于具有弹性要求的轴类齿轮传扭结构件上,属于关键零部件。

见图1,由于航空用鼓形齿轮的齿形轮廓特殊和尺寸精度要求高,只能用高精度数控磨齿机进行加工。

2 齿轮加工参数设定

所使用的数控磨齿机具备四轴联动功能,具备多位置主轴和多种自动找正功能,配置西门子SINUMERIK 840D系统,具备良好的人及交互界面和强大的模拟功能。

(1)基本参数设定。

输入齿数、法向模数、法向压力角、跨棒距尺寸、量棒直径、跨齿数、齿形点频率等参数。

(2)确定渐进磨削方式。

为了避免在砂轮过于锋利等原因而导致的过切现象出现,数控系统设置了特殊的渐进磨齿方式。

15个齿磨削完成后,再重新把初始3个留有余量的齿进行最终尺寸的磨削,保证磨削精度。

3 齿形磨削及调整

在工件第一个齿槽试磨完成后,必须在齿轮测量机上对齿形进行检测,依据检测结果对机床进行调整,对于CBN磨轮来说,齿形上的余量是否均匀、余量过多或过少不是“齿形调整”的主要内容。

4 齿向磨削及调整

齿向磨削主要是齿面的鼓形量分布及调整,也是该零件加工的关键。

鼓形分布的调整是鼓形调整的依据,首先需要必须确保检验状态与标准的一致性。

如图2所示,在齿向的(零件轴线方向)鼓形曲线上测量所取的曲线段不同,测量结果也将不同。

若测量中取了左侧鼓形线中的A1-A2-A3线段,右侧鼓形线中的B1-B2-B3线段,测量结果就会显示鼓形有角度误差,上端齿形小,下端齿形大。

相反,测量结果也会显示鼓形有角度误差。

经过多次试磨削和测量,最终完成了鼓形齿磨削并保证了严格的尺寸要求,最终测量结果见图3。

5 结束语

通过具体零件的加工实验,掌握了特殊结构高精度鼓形齿磨削过程中参数调整、齿形齿向调整、鼓形量分布辨别方法和调整原理;探索了新型高性能机床的新功能、新操作方法,填补了公司关于特殊结构小模数鼓形齿轮磨削的技术空白。

参考文献

[1]周家安.鼓形齿轮及其加工方法[J].安徽工业大学学报,1992(03):4.

[2]张江华.YK8320型数控滚齿机设计分析及鼓形齿轮加工研究[D].合肥工业大学,2010.

[3]ЛА,王信化.鼓形齿轮加工的先进方法[J]. 失效分析与预防,1997(2):5-7.。