平辊轧制工艺轧制力及摩擦应力

- 格式:pdf

- 大小:125.27 KB

- 文档页数:3

设计目录前言 (1)第一章轧辊的工艺计算1.1 轧辊的基本参数 (5)1.2 轧辊的材料、轧辊的硬度面 (5)1.3 轧辊的强度校核 (6)1.4 工作辊与支承辊的接触应力 (9)1.5 轧辊的变形计算 (10)1.6 工作辊与支承辊间的弹性变形 (11)1.7 轧辊轴承的选择 (12)1.8 轴承寿命的计算 (12)1.9 轧辊轴承润滑 (13)第二章压下螺丝与螺母的工艺参数2.1 压下螺丝的选择 (14)2.2 压下螺母的选择 (15)2.3 电机的选择 (17)第三章轧辊平衡系统的工艺参数3.1 支承辊平衡缸的选择 (18)3.2 工作辊平衡缸的选择 (19)第四章机架的工艺参数4.1 机架的主要结构参数 (20)4.2 机架的结构 (21)4.3 机架的强度计算 (24)第五章工作机座刚度计算5.1 轧辊系统的弹性变形 (25)5.2 轧辊轴承的弹性变形 (26)5.3 轴承座的弹性变形 (27)5.4 压下系统的弹性变形 (28)5.5 支承辊轴承座和压下螺丝间各零件的弹性变形 (30)5.6 压力调心板的接触变形 (31)5.7 机架的弹性变形 (32)第六章轧辊轧制力矩的计算 (33)第七章减速器 (34)第八章万向接轴的选择 (35)第九章电动机容量计算与校核9.1 主电机容量的计算 (36)9.2 主电机容量的校核…………………………….结束语 (39)参考文献 (40)前言随着汽车、制罐、无线电技术等部门的迅速发展,冷轧薄板的产量日益增加。

冷轧的生产成本比热轧的高10%,投资费用比热轧多20-25%,但冷轧钢板的性能和质量都比热轧的好,在同样的用途下,可以节约金属达30%,故冷轧薄板得到迅速发展。

美国使用的薄板几乎百分之百都是冷轧的,热轧薄板的焊管冷弯型钢的坯料都是冷轧的。

目前,国外绝大多数薄板是连续式生产,成卷供应。

冷轧薄板轧机有:连续式冷轧机,多辊式轧机(八辊,十二辊,二十辊等),四辊可逆冷式轧机,六辊冷轧机和特殊轧机。

轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。

要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。

轧辊按工作状态可分为热轧辊和冷轧辊,按所起的作用可分为工作辊、中间辊、支承辊,按材质可分为锻辊和铸辊(冷硬铸铁)。

通常轧辊的服役条件极其苛刻,工作过程中承受高的交变应力、弯曲应力、接触应力、剪切应力和摩擦力。

容易产生磨损和剥落等多种失效形式。

不同的用途、不同类型的轧辊处在各自特定的工况条件,其大致的性能要求如下:冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。

因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。

国内外冷轧工作辊一般使用的材质有GCr5、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。

20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用 1.5%~2%Cr锻钢。

此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。

其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。

从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V 型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86CrMoV7、日本的MC2等。

![[知识]轧钢原理](https://uimg.taocdn.com/145ea0c927fff705cc1755270722192e453658c5.webp)

绪论金属压力加工:金属压力加工时金属在外力作用并且不破坏自身完整性的条件下稳定改变其形状与尺寸,而且也改善其组织和性能的加工方法,也叫金属的塑性加工。

金属加工分类:弯曲、剪切、锻造、轧制、挤压、拉拔、冲压锻造:自由锻(镦粗、延伸)、模锻轧制:纵轧、横扎、斜扎挤压:正挤压、反挤压第一章金属塑性变形原理第二章应力和变形第一节力和应力一、外力外力:作用力、反作用力(1)作用力:压力加工设备的可动工具部分对工件作用的力叫做作用力,又叫主动力。

(2)约束反力:正压力、,摩擦力约束反力:变形物体的整体运动和质点流动受到工具另外组成部分的约束,及工件与工具接触面上摩擦里的制约,工件在这些力的作用下产生形变,这些力叫约束反力。

二、内里和应力内力:当物体在外力作用下,并且物体的运动受到阻碍时,或者由于物理和物理化学等作用而引起物体内原子之间距离发生改变,在物体内部产生的一种力,叫作内力。

引起内力的两种原因:(1)为平衡外部的机械作用,在金属内部产生于外力相平衡的内力。

(2)由于物理和物理化学作用而引起的内力。

应力:内力的强度称为应力,或者说内力的大小是以应力来度量的,单位面积上作用的内力称为应力。

第二节变形变形:金属在受力状态下产生内里的同时,其形状及尺寸也产生变化,这种现象称为变形变形:弹性变形,塑性变形从微观上看:弹性变形的实质,就是所施加的外力或能不足以使原子跃过势垒。

塑性形变,如果能越过上述势垒而使大量原子定向的从原有的平衡位置转移到另一平衡位置上去,这就表现为塑性形变。

从宏观上看:金属在外里作用下产生变形,外力去除后,又恢复到原来的形状和尺寸,这样的变形称为弹性变形。

如果外力去除后,变形金属的形状和尺寸能保留下来,不会恢复到变形前的状态,这样的变形称为塑性变形。

第三节应力状态及图示主平面:只有正应力,而切应力为零的平面称为主平面主应力:主平面上的正应力称为主应力塑性变形中拉应力最容易导致金属破坏,因为它使金属内的细小疏松、空隙、裂纹等缺陷扩大,压应力有利于减小或抑制缺陷的发生与发展。

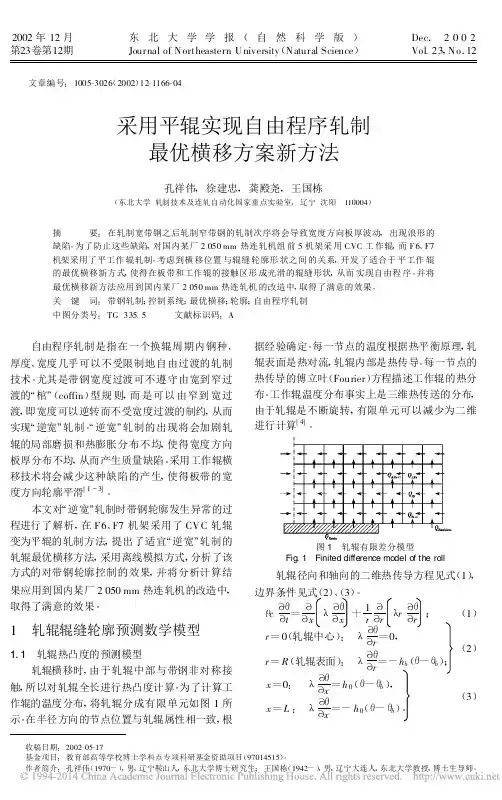

收稿日期:2002-05-17基金项目:教育部高等学校博士学科点专项科研基金资助项目(97014515)·作者简介:孔祥伟(1970-),男,辽宁鞍山人,东北大学博士研究生;王国栋(1942-),男,辽宁大连人,东北大学教授,博士生导师·2002年12月第23卷第12期东北大学学报(自然科学版)Journal of Northeastern University (Natural Science )Dec . 2002Vol .23,No .12文章编号:1005-3026(2002)12-1166-04采用平辊实现自由程序轧制最优横移方案新方法孔祥伟,徐建忠,龚殿尧,王国栋(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳 110004)摘 要:在轧制宽带钢之后轧制窄带钢的轧制次序将会导致宽度方向板厚波动,出现浪形的缺陷·为了防止这些缺陷,对国内某厂2050mm 热连轧机组前5机架采用CVC 工作辊,而F 6、F7机架采用了平工作辊轧制·考虑到横移位置与辊缝轮廓形状之间的关系,开发了适合于平工作辊的最优横移新方式,使得在板带和工作辊的接触区形成光滑的辊缝形状,从而实现自由程序·并将最优横移新方法应用到国内某厂2050mm 热连轧机的改造中,取得了满意的效果·关 键 词:带钢轧制;控制系统;最优横移;轮廓;自由程序轧制中图分类号:TG 335.5 文献标识码:A自由程序轧制是指在一个换辊周期内钢种、厚度、宽度几乎可以不受限制地自由过渡的轧制技术·尤其是带钢宽度过渡可不遵守由宽到窄过渡的“棺”(coffin )型规则,而是可以由窄到宽过渡,即宽度可以逆转而不受宽度过渡的制约,从而实现“逆宽”轧制·“逆宽”轧制的出现将会加剧轧辊的局部磨损和热膨胀分布不均,使得宽度方向板厚分布不均,从而产生质量缺陷·采用工作辊横移技术将会减少这种缺陷的产生,使得板带的宽度方向轮廓平滑[1~3]·本文对“逆宽”轧制时带钢轮廓发生异常的过程进行了解析,在F6、F7机架采用了CVC 轧辊变为平辊的轧制方法,提出了适宜“逆宽”轧制的轧辊最优横移方法,采用离线模拟方式,分析了该方式的对带钢轮廓控制的效果,并将分析计算结果应用到国内某厂2050mm 热连轧机的改造中,取得了满意的效果·1 轧辊辊缝轮廓预测数学模型1.1 轧辊热凸度的预测模型轧辊横移时,由于轧辊中部与带钢非对称接触,所以对轧辊全长进行热凸度计算·为了计算工作辊的温度分布,将轧辊分成有限单元如图1所示·在半径方向的节点位置与轧辊属性相一致,根据经验确定·每一节点的温度根据热平衡原理,轧辊表面是热对流,轧辊内部是热传导·每一节点的热传导的傅立叶(Fourier )方程描述工作辊的热分布·工作辊温度分布事实上是三维热传送的分布,由于轧辊是不断旋转,有限单元可以减少为二维进行计算[4]·图1 轧辊有限差分模型Fig .1 Finited difference model of the roll轧辊径向和轴向的二维热传导方程见式(1),边界条件见式(2)、(3)· ρc θ t = x λ θ x +1r r λr θ r;(1) r =0(轧辊中心):λ θr=0,r =R (轧辊表面):λ θr=-h b (θ-θb );(2) x =0:λ θx =h 0(θ-θb ),x =L :λ θx=-h 0(θ-θb )·(3)式中,ρ为密度;c 为比热容;λ为热导率;h b 为轧辊表面热传导系数;θb 为轧辊表面的环境温度;h 0为轧辊侧端面的热传导系数;θ0为轧辊侧端面的环境温度·1.2 轧辊磨损预测模型工作辊与带钢间及工作辊与支撑辊间的摩擦,都会使工作辊产生磨损·磨损变化是一个缓慢积累的过程,它的计算精度对板凸度设定、板平直度控制、带钢表面质量改善产生影响·轧制一卷带钢后,工作辊的磨损情况如图2所示·磨损分中间定常磨损区和边部集中磨损区两部分·形成边部磨损加剧的主要原因是边部温度降低、负荷在边部区域作用的增强以及轧件金属三维流动·从带钢边部40mm 范围内的磨损情况,可以推定边部局部磨损可以用三次曲线来表示[5]·图2 轧辊磨损示意图Fig .2 Schematic plan of work roll wear轧制一卷带钢时轧辊磨损量为v t =K w×L s ×L D wp LKs,中部v t 1=v t ×K e +yp ,边部(4)其中,K w 为与工作辊材质有关的磨损系数;L s 为该道次轧制带钢的长度,mm ;L 为工作辊压扁接触弧长,m m ;D w 为工作辊直径,mm ; p 为单位宽度的轧制力,kg /mm ;K s 为工作辊磨损指数;K e 为边部磨损倍率;yp 为沿辊身的抛物线修正值·2 横移策略的研究轧辊横移目的是扩大带钢凸度的控制范围,分散轧辊热凸度,减少局部高点,使轧辊磨损平滑·它是进行逆宽轧制、扩大同宽轧制长度,实现自由程序的重要手段之一·平辊横移主要有周期性定步长横移和变步长横移两种[6,7]·2.1 周期定步长横移周期性定步长横移是指在轧辊横移量的范围内每卷带钢均采用恒定步长进行往复横移方式分散轧辊热凸度、使轧辊磨损平滑·其优点是控制过程比较简单,缺点是轧辊不能够移到最大串辊位置·不能够有效利用轧辊有效横移长度·周期定步长横移法用以下几个参量描述:横移量S ,指每个工作辊相对于轧机中线的轴向横移位置;横移幅度S A ,指横移量S 的最大允许值;轧制带钢数n ,相同横移量S 下所轧的卷数;横移步长ΔS ,指轧完n 卷后,横移量S 的增加值·2.2 最优横移方案(变步长横移)平辊横移不像CVC 工作辊对轧辊的等效凸度具有影响,而其主要目的是避免局部高点的产生,使得轧辊的轮廓更加均匀·因此,本方法最初采用周期变步长横移,当产生局部高点时,根据带钢的磨损和热凸度的计算值,用十二次多项式曲线拟合出带钢的出口轮廓曲线,搜索轮廓曲线的局部高点,求出局部极大值和极小值差值,并寻找其差值的最大值,为得到平缓的板带凸度,变换横移位置,确定可以避免产生局部高点的横移位置为最优横移位置(其计算框图如图3所示)[8~10]·其具体的计算模型如下·图3 最优横移方案计算流程图Fig .3 Flowchart of calculation by the optimums hift m ethod(1)计算基本辊缝凸度数学模型S 0=K s +K bc ×(C b -C bB )+K wd ×(D w -D wB )+K bd ×(D b -D bB )+K p ×K ′p ×(P h -P B )+K bm (w bm -w bmB )+k e ×L f ×D q +ads -s +ada -l +G (F b )(5)式中,S 0为基本辊缝值(为40m m 处),mm ;K s 为基础辊缝值,mm ;K bc 为支撑辊凸度对辊缝的影响率;C b 为支撑辊凸度,mm ;C bB 为支撑辊凸度1167第12期 孔祥伟等:采用平辊实现自由程序轧制最优横移方案新方法基本值,mm ;K wd 为工作辊直径对辊缝的影响率;D w 为工作辊直径,mm ;D wB 为工作辊直径的基本值,mm ;K bd 为支撑辊直径对辊缝的影响率;D b 为支撑辊的直径,mm ;D bB 为支撑辊直径的基本值,mm ;K p 为单位轧制力对辊缝的影响率;K ′p 为轧制力对工作辊的修正值;P h 为轧制力,kN ;P B 为轧制力基本值,kN ,为常数;K bm 为支撑辊磨损对辊缝的影响率;W bm 为支撑辊的磨损值,m m ;W bmB 为支撑辊磨损值的基本值,mm ;K e 为带钢边部温降对辊缝的影响率;L f 为与温度有关的负荷分布;D q 为负荷分布影响系数;ada -s 为短期自适应值,mm ;ada -l 为长期自适应值,mm ;G (F b )为弯辊力对辊缝的影响函数,初始计算时为平衡弯辊力对辊缝的影响值,mm ·(2)基本辊缝凸度的二次曲线描述模型y b =-S 0(B -40)2(x b )2·(6)式中,B 为带钢宽度,mm ;S 0为基本辊缝值(40mm 处),m m ·(3)确定各拟合点的实际辊缝凸度值模型S (i )=y b (i )+K wea r (i )+K th (i )·(7)式中,S (i )为各拟合点的实际辊缝值;y b (i )为考虑弯辊修正的辊缝值;K wear (i )为各拟合点的磨损修正值;K th (i )为各拟合点的热凸度修正值·用切比雪夫方法拟合求解板带轮廓曲线系数,根据m 个点板带凸度值求切比雪夫意义下的拟合多项式·(4)局部高点的搜索及最优横移方式在板带距离边部10mm 到距离边部200m m 范围内,每隔5mm 搜索相邻极大值与极小值点,并计算极大值与极小值的差值,判断局部高点是否在允许范围内,即是否大于10μm ·当局部最高点小于10μm 时,对于没有达到极限值的,仍然采用周期变步长横移方式;当局部最高点大于10μm 时,寻找最优横移位置,即计算起始横移位置和终止横移位置,寻找横移位置点使得其差值最小·图4 偏差最大值示意图Fig .4 Maxium deviation position2.3 模拟结果及在线应用根据以上分析,选取一个轧制计划134块带钢进行计算,通过上述磨损和热凸度模型,分别对两种横移方案进行了模拟计算·第七机架采用了最优横移方式·从图中可以看出,在一个轧制计划中,最初是没有局部高点产生的,所以横移步长比较均匀,当出现局部高点时,横移方式按照最优方式进行·图5为实际测量的F7机架工作辊的磨损值,从测量结果可以看出,最优横移方式可以避免局部高点的产生,使得工作辊的辊缝轮廓更加平滑·图6为在线实际应用平直度的测量值,从图中可以看出,平直度的精度可以显著的提高,这样可以在精轧机组实现自由程序轧制·图5 实际测量的F7机架工作辊的磨损Fig .5 Actual meas ure of wear on the F7stand workroll图6 原横移方式与最优横移方式的平直度测量值Fig .6 M eas ured value of the flatness by the originalshift and the optim um method3 结 论从最终的辊缝的计算结果可以确认,板带产生异常轮廓直接受上下工作辊的辊缝的影响·最优横移方式使得轧辊磨损轮廓平稳,从实际测量的结果可以看出,该方式可以避免局部高点的产生·通过在线应用和平直度考核,发现最优横移方案可以提高板带平直度精度·参考文献:[1]Oda T ,Karato A ,Kikuma T .Work roll shift method by prediction of roll profile on hot strip mill [J ].JS TP ,1995,36(417):1151-1156.[2]Guo R M .Characteristics of rolling mills with roll s hift [J ].Iron and S teel Engine e r ,1988,65(12):45-56.[3]Wood G E .M odernization of hot strip mill w ith CVC technology and a new roughing mill w ith automatic w idth control [J ].M PT ,1989,(5):92.[4]王国栋·板形控制和板形理论[M ]·北京:冶金工业出版社,1986·(Wang G D .Shape c on trol and shape the ory [M ].Beijing :1168东北大学学报(自然科学版) 第23卷M etallurgical Industry Press ,1986.)[5]T s eng A A ,Lin F H .Roll cooling and its relationship to roll life [J ].Metallurgica l Transaction ,1989,11(20):2305-2320.[6]Ginzburg V B .High -quality steel rolling :theory a nd p rac tice [M ].New York :M arcel Dekker Inc ,1993.[7]孙一康·板带热连轧数学模型基础[M ]·北京:冶金工业出版社,1979.123·(Sun Y K .Foun dation of mathematical model on hot strip rolling [M ].Beijing :M etal lu rgical Industry Press ,1979.123.)[8]Nakanishi T .Application of w ork roll shift mill HCW to hot strip and plate rolling [J ].Hitachi Rev iew ,1985,34(4):153-160.[9]Kaw anamt T ,M atsumoto H .Development of various method of s hape and crow n control in strip rolling [J ].Te tsu to Haga ne ,1983,69(3):348-356.[10]Tsukamoto H ,M atsumoto H .Shape and crown control mill -crossed roll system [J ].Iron a nd S teel E ngineer ,1984,61(10):26-30.Optimum Shift Scheme of SFR Realized by Adopting Flat RollK ON G Xiang -wei ,XU J ian -z ho ng ,GON G Dian -yao ,W AN G G uo -dong(T he State Key Lab of Rolling &Auto mation ,No rtheastern U niversity ,Shenyang 110004,China .Co rrespondent :KO NG Xiang -w ei ,E -mail :relax2002@so hu .co m )A bstract :T he strip w ave flaws along the width direction w ill appear w hen narrow strip are rolled after wide one has been rolled .In order to ge t rid of such flaw s ,CVC w ork ro ll was adopted from F1to F5w hile flat roll w as ado pted in F6and F7to realize smooth profile co ntour curves .T he rela tio nship betw een shift location and roll gap figure was studied so that proper optimum shift methods were used to form smoo th strip figures by shaping fine roll gap figures in the touch area between strips and work roll to achieve the SFR .Results of analy zing model calculation were applied to a production line and satisfying outcomes w ere obtained .Key words :strip rolling ;control system ;optimum shift ;contour ;SF R(Received M ay 17,2002)待发表文章摘要预报乙酰胺-尿素-硝酸铵体系的研究田 鹏,杨家振,宋溪明,何玲玲在充有高纯氮气的干燥手套箱内,将硝酸铵和乙酰胺-尿素混合,用称重法准确配制不同组成的硝酸铵和乙酰胺-尿素混合样品,利用DSC 方法建立了硝酸铵和乙酰胺-尿素二元相图·提出了室温熔盐窗口和室温熔盐深度两个概念,用来衡量形成室温熔盐的能力及其性质·依据相图,指出了该体系能形成室温熔盐,有一定宽度的室温熔盐窗口和室温熔盐深度·Mycobacterium Phlei 菌对重金属Pb2+、Z n2+、Ni2+、C u 2+的吸附规律朱一民,魏德洲研究了M ycobacterium P hlei 菌株分别对水相中重金属离子Pb 2+、Z n 2+、Ni 2+、Cu 2+的吸附规律·结果表明,M y cobacterium P hlei 菌株对水相中的这四种重金属离子均有一定的吸附作用;吸附过程均在10min 内就达到平衡;pH 对吸附过程影响较大,在pH =3.0~4.0时,My cobacterium Phlei 菌对这四种金属离子的吸附效果最好;温度升高对Pb 2+、Ni 2+和Cu 2+的吸附过程不利,但M ycobacterium Phlei 菌对Zn 2+的吸附则是一个吸热过程·1169第12期 孔祥伟等:采用平辊实现自由程序轧制最优横移方案新方法。

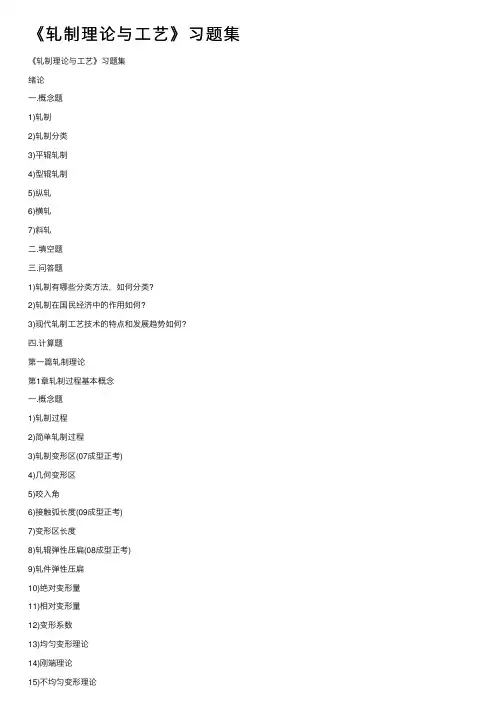

《轧制理论与⼯艺》习题集《轧制理论与⼯艺》习题集绪论⼀.概念题1)轧制2)轧制分类3)平辊轧制4)型辊轧制5)纵轧6)横轧7)斜轧⼆.填空题三.问答题1)轧制有哪些分类⽅法,如何分类?2)轧制在国民经济中的作⽤如何?3)现代轧制⼯艺技术的特点和发展趋势如何?四.计算题第⼀篇轧制理论第1章轧制过程基本概念⼀.概念题1)轧制过程2)简单轧制过程3)轧制变形区(07成型正考)4)⼏何变形区5)咬⼊⾓6)接触弧长度(09成型正考)7)变形区长度8)轧辊弹性压扁(08成型正考)9)轧件弹性压扁10)绝对变形量11)相对变形量12)变形系数13)均匀变形理论14)刚端理论15)不均匀变形理论16)变形区形状系数⼆.填空题三.问答题1)简述不均匀变性理论的主要内容。

2)简述沿轧件断⾯⾼度⽅向上速度的分布特点。

3)简述沿轧件断⾯⾼度⽅向上变形的分布特点。

4)简述变形区形状系数对轧件断⾯⾼度⽅向上速度与变形的影响。

5)简述沿轧件宽度⽅向上的⾦属的流动规律。

四.计算题1)咬⼊⾓计算2)接触弧长度计算3)在?650mm轧机上轧制钢坯尺⼨为100mm×100mm×200mm,第1道次轧制道次的压下量为35mm,轧件通过变形区的平均速度为3.0m/s时,试求:(12分) (07成型正考) (08成型正考)(1) 第1道次轧后的轧件尺⼨(忽略宽展);(2) 第1道次的总轧制时间;(3) 轧件在变形区的停留时间;(4) 变形区的各基本参数。

4)在?750mm轧机上轧制钢坯尺⼨为120mm×120mm×250mm,第1道次轧制道次的压下量为35mm,轧件通过变形区的平均速度为3.5m/s时,试求:(12分) (09成型正考)(1) 第1道次轧后的轧件尺⼨(忽略宽展);(2) 第1道次的总轧制时间;(3) 轧件在变形区的停留时间;(4) 变形区的各基本参数。

第2章实现轧制过程的条件⼀.概念题1)咬⼊2)⾃然咬⼊3)⾃然咬⼊条件(07成型正考)4)极限咬⼊条件(09成型正考)5)稳定轧制6)合⼒作⽤点系数7)稳定轧制条件(08成型正考)8)极限稳定轧制条件⼆.填空题三.问答题1)简述改善咬⼊条件的途径。

第八章实现轧制过程的条件1、咬入的概念所谓咬入是指轧辊对轧件的摩擦力把轧件拖入辊缝的现象。

2、摩擦力、摩擦系数与摩擦角如图8-1所示,随斜面OA倾角θ的增加,当重力P沿OA方向下滑的分力Px等于与其作用方向相反的摩擦阻力Tx时,该物体即产生下滑运动的趋势。

此刻总反力F与法向反力N之间的夹角β称为摩擦角。

摩擦角与摩擦系数的关系如下:f=tgβ(8-1)通过以上讨论得出结论:摩擦角的正切等于摩擦系数。

图8-1 确定摩擦角3、咬着时的作用力分析(1)轧件对轧辊的正压力与摩擦力如图8-2所示,在辊道的带动下轧件移至轧辊前,使轧件与轧辊在A和A′两点接触,轧辊在两接触点受轧件的径向压力N′的作用,并产生与N′垂直的摩擦力T′。

因轧件企图阻止轧辊转动,故T′的方向应与轧辊转动方向相反。

图8-2 轧件对轧辊的作用力(2)轧辊对轧件的正压力与摩擦力根据牛顿定律,两个物体相互之间的作用力与反作用力大小相等、方向相反,并且作用在同一条直线上。

因此,轧辊对轧件将产生与N′力大小相等、方向相反的径向力N以及在N力作用下产生与T′方向相反的切向摩擦力T,如图8-3所示。

径向力N有阻止轧件继续运动的作用,切向摩擦力T则有将轧件拉入轧辊辊缝的作用。

图8-3 轧辊对轧件的作用力4、轧辊咬入轧件的条件A 用力表示的咬入条件参看图8-4b :若Nx >Tx ,则轧件不能咬入;若Nx <Tx ,则轧件可以咬入;当Nx= Tx 时,轧件处于平衡状态,是咬入的临界条件。

若轧件原来水平运动速度为零,则不能咬入;若轧件原来处于运动状态,在惯性力作用之下,则可能咬入。

图8-4 作用力与摩擦力的分解a-正压力N 和摩擦力T 的分解,b-正压力N 和摩擦力T 的合力B 用角度表示的咬入条件(1)轧件的咬入条件为β>α(2)β<α,轧件不能咬入轧机。

(3)β=α是轧件咬入的临界条件。

通常将咬入条件定为α≤β (8-2)5、孔型对咬入的影响 孔型中的咬入能力是平辊咬入能力的 倍。

一、填空题1、平辊轧制时,轧件所受的应力是(三向压应力状态)2、只有正应力没有切应力的平面称为(正应面)3、表面愈光洁,则摩擦系数就(越小)4、随着轧制道次的增加,轧件的温度不断降低,因此轧制中摩擦系数变的(增大)5、金属塑性的大小,可用金属断裂前产生(变形)来表示。

6、单相组织比多相组织的塑性(好)7、化合物杂质呈球状分布对塑性(有利)8、金属在变形时受拉应力成分越少,压应力成分越多,则金属的塑性(越好)9、随着含碳量的增加,钢的变形抗力(增大)10、晶粒越细小,变形抗力(越大)11、随着钢的加热温度的升高,变形抗力(减小)12、同号主应力图示的变形抗力(大于)异号主应力图示的变形抗力。

13、u、η、β三者之间的关系为(η = β u )14、轧辊咬入轧件的条件为(开始)( a ≤β)15、当压下量不变时,随着轧辊直径增大,咬入角减少,则(咬入越容易)16、当轧辊直径不变时,随着压下量的增大,咬入角增大,则(咬入越容易)17、型钢轧机的孔型有较小的孔型侧壁斜度时,对轧件的咬入(有利)18、随着轧辊直径的减小,宽展量(减小)19、随着压下量的增加,宽展(增加)20、轧辊表面粗糙时,可使摩擦系数f增加,从而使宽展(增加)21、计算宽展量Δb时,若采用若兹公式,则只考虑了Δb与(Δb=βΔh )22、轧制力矩与静力矩之比,称为(轧机的效率)23、压下率愈小,则轧制力(越小)24、轧制时施加前张力或后张力,则轧制力(减小)25、轧辊直径增大,则轧制力(增大)26、轧辊与轧件之间的摩擦力越大,则需要的轧制力就(增大)27、若保证连轧过程的正常进行,必须使通过连轧机组各个机座的金属秒流量(相等)28、若有两块金属在宽度上和长度上相同,而高度分别为H1=4mm和H2=10mm,经过加工后高度分别为h1=4mm和h2=10mm,则轧制时的变形程度为()29、当正压力与摩擦力的合力指向轧辊出口时,则(有利于咬入)30、中性角、咬入角、摩擦角三者之间的关系为()31、轧件与轧辊的接触面积是指()32、由外力作用所引起的应力叫(附加应力)33、镍在钢中可使变形抗力(增加)34、在压力加工中金属抵抗变形的能力叫(变形抗力)35、在热轧型钢生产中,轧件在孔型内受到压缩,轧件的长度和宽度都将发生变化,规律性的表现为(宽度减小,长度增加)36、热轧生产过程中,摩擦系数计算公式f=K1K2K3(1.05-0.05t)中,K2指的是(轧制速度)的影响系数。