热连轧机轧制力和轧制力矩模型研究

- 格式:pdf

- 大小:981.55 KB

- 文档页数:4

《铝热连轧机轧制力预报及模型自学习》篇一摘要:本文主要研究铝热连轧机在生产过程中轧制力的预报以及模型自学习的技术应用。

首先对铝热连轧机及其轧制力的相关背景进行了阐述,随后通过建立数学模型,分析轧制力与工艺参数之间的关系,并探讨了模型自学习的实现方法。

最后,通过实验验证了模型的有效性和实用性。

一、引言随着现代工业技术的不断发展,铝热连轧机作为金属材料加工的重要设备,其生产效率和产品质量对企业的经济效益和市场竞争能力具有重要影响。

轧制力作为铝热连轧机生产过程中的关键参数,其预报和控制对于提高产品质量和降低生产成本具有重要意义。

因此,研究铝热连轧机轧制力预报及模型自学习技术具有重要的理论价值和实践意义。

二、铝热连轧机及轧制力概述铝热连轧机是一种用于铝材连续轧制的设备,其工作原理是通过连续轧制使金属材料变形,以达到所需的尺寸和形状。

轧制力是铝热连轧机在轧制过程中对金属材料施加的力,其大小直接影响产品的尺寸精度和表面质量。

因此,准确预报和控制轧制力对于提高产品质量和降低生产成本具有重要意义。

三、轧制力预报模型的建立为了准确预报铝热连轧机的轧制力,需要建立相应的数学模型。

该模型应考虑轧制过程中的多种因素,如金属材料的性质、轧辊的形状和尺寸、轧制速度等。

通过分析这些因素对轧制力的影响,可以建立以这些因素为输入、轧制力为输出的数学模型。

此外,为了使模型更加准确,还需要考虑温度、摩擦等影响因素。

四、模型自学习技术的研究为了提高模型的预测精度和适应性,需要引入模型自学习技术。

该技术通过收集实际生产过程中的数据,对模型进行不断的学习和优化,使其能够适应不同的生产条件和工艺参数。

具体而言,可以通过神经网络、支持向量机等机器学习算法实现模型的自学习。

在自学习过程中,需要不断调整模型的参数和结构,以使其能够更好地适应实际生产情况。

五、实验验证及结果分析为了验证模型的有效性和实用性,我们进行了大量的实验。

实验结果表明,建立的数学模型能够较好地预测铝热连轧机的轧制力,且预测精度随着自学习过程的进行而不断提高。

《铝热连轧机轧制力预报及模型自学习》篇一摘要:本文主要探讨铝热连轧机轧制力的预测方法以及模型自学习的实际应用。

首先介绍了铝热连轧机在工业生产中的重要性,接着详细分析了轧制力预测的难点及意义,最后阐述了模型自学习在轧制力预测中的具体应用与成果。

本文旨在为相关领域的理论研究与实际生产提供有益的参考。

一、引言铝热连轧机作为现代金属加工的重要设备,其轧制力预测的准确性和模型的自学习能力对于提高生产效率、降低能耗、保证产品质量等方面具有至关重要的作用。

因此,本文对铝热连轧机轧制力预测和模型自学习进行深入研究,以期为相关领域的研究与应用提供理论支持和实践指导。

二、铝热连轧机及其重要性铝热连轧机是一种用于连续轧制金属板材的机械设备,广泛应用于铝、铜等金属的加工生产中。

其工作原理是通过连续轧制,将金属坯料加工成所需规格和性能的金属板材。

在铝材加工行业中,由于铝材具有优异的导热性能和可塑性,因此铝热连轧机在铝材加工中具有举足轻重的地位。

三、轧制力预测的难点与意义轧制力是铝热连轧机加工过程中的关键参数之一,其大小直接影响产品的质量、设备的能耗和设备的维护成本。

然而,由于材料性能、温度、轧制速度等因素的影响,轧制力的预测存在较大难度。

因此,准确预测轧制力对于提高产品质量、降低能耗和延长设备寿命具有重要意义。

四、轧制力预测方法目前,常用的轧制力预测方法包括经验公式法、有限元法、神经网络法等。

其中,经验公式法基于大量的实验数据和经验公式进行预测,简单易行但精度较低;有限元法通过模拟实际轧制过程来预测轧制力,具有较高的精度但计算复杂;神经网络法则通过学习大量数据来建立输入与输出之间的非线性关系,具有较高的预测精度和较强的自学习能力。

五、模型自学习在轧制力预测中的应用模型自学习是近年来兴起的一种机器学习方法,其核心思想是通过不断学习和优化模型参数来提高预测精度。

在铝热连轧机的轧制力预测中,模型自学习可以有效地解决传统预测方法中存在的问题。

《铝热连轧机轧制力预报及模型自学习》篇一一、引言铝热连轧机是金属加工行业中常用的设备之一,它的高效和准确性对提高产品质量、减少废品率、提升生产效率具有重要意义。

在铝热连轧机的轧制过程中,轧制力是一个关键参数,它直接影响产品的尺寸精度、表面质量和材料性能。

因此,对轧制力进行准确预报及模型的自学习,对优化生产过程和提高产品质量具有重要意义。

本文旨在探讨铝热连轧机轧制力的预报方法及模型自学习的应用。

二、铝热连轧机轧制力预报1. 轧制力预报的重要性轧制力是铝热连轧机轧制过程中的关键参数,它决定了产品的形状、尺寸和性能。

因此,对轧制力进行准确预报,可以提前发现可能存在的问题,并采取相应的措施进行解决,从而提高产品的质量和生产效率。

2. 轧制力预报的方法目前,常用的轧制力预报方法包括经验公式法、数值模拟法和机器学习法等。

经验公式法基于大量的实验数据和经验公式,通过输入工艺参数来预测轧制力。

数值模拟法利用有限元分析等数值计算方法,对轧制过程进行模拟,从而得到轧制力的预测值。

机器学习法则通过训练大量的历史数据,建立轧制力与工艺参数之间的模型,实现轧制力的预测。

三、模型自学习在铝热连轧机中的应用1. 模型自学习的概念模型自学习是指模型在运行过程中,能够根据实际情况自动调整参数和结构,以适应新的工作条件和要求。

在铝热连轧机中,通过模型自学习,可以实现对轧制力的实时预测和调整,从而提高生产效率和产品质量。

2. 模型自学习的实现方法模型自学习的实现方法主要包括参数自调整和结构自优化。

参数自调整是指根据实际工作情况,自动调整模型的参数,以获得更好的预测效果。

结构自优化则是指根据实际需求和模型的性能,自动调整模型的结构,以适应新的工作条件和要求。

四、实验与分析为了验证铝热连轧机轧制力预报及模型自学习的有效性,我们进行了大量的实验和分析。

首先,我们采用了不同的预报方法对轧制力进行预测,并比较了各种方法的预测精度和效率。

其次,我们利用模型自学习的功能,对模型参数和结构进行调整,以适应不同的工作条件和要求。

《铝热连轧机轧制力预报及模型自学习》篇一摘要:本文主要探讨铝热连轧机轧制力的预测方法以及模型自学习的重要性。

首先概述了轧制力预报的意义与重要性,然后分析了现有的轧制力预报模型,最后介绍了模型自学习的相关应用,以及在轧制过程中的实施方法与策略。

一、引言铝热连轧机作为现代金属加工行业的重要设备,其轧制力的准确预测和控制对于产品质量和效率至关重要。

随着工业自动化和智能化的不断发展,如何准确预测轧制力并实现模型的自学习,已经成为提高轧制工艺水平和优化生产流程的关键。

二、轧制力预报的意义与重要性轧制力是铝热连轧机生产过程中的关键参数之一,它直接影响到产品的尺寸精度、表面质量和材料利用率。

准确预测轧制力有助于实现生产过程的自动化控制,提高生产效率和产品质量。

同时,通过分析轧制力的变化,还可以及时发现设备故障和工艺问题,从而进行相应的调整和优化。

三、现有轧制力预报模型分析目前,针对铝热连轧机的轧制力预报模型主要有经验公式法、物理模拟法和数值模拟法等。

这些模型各有优缺点,经验公式法简单易行但精度较低;物理模拟法能较好地反映实际生产情况但耗时较长;数值模拟法精度高但计算复杂。

实际应用中往往需要根据具体条件和需求选择合适的预报模型。

四、模型自学习的应用模型自学习是指通过收集生产过程中的实时数据,对模型进行持续的优化和改进,以提高其预测精度和适用性。

在铝热连轧机的轧制力预报中,引入模型自学习技术可以有效地提高预报的准确性和可靠性。

通过实时收集生产数据,对模型参数进行不断调整和优化,使模型能够更好地适应实际生产情况的变化。

五、模型自学习的实施方法与策略1. 数据收集:收集铝热连轧机生产过程中的实时数据,包括轧制力、轧辊转速、材料性能等。

2. 模型建立:根据收集到的数据建立初始的轧制力预报模型。

3. 模型训练:利用历史数据进行模型训练,调整模型参数以提高预测精度。

4. 实时优化:在生产过程中实时收集数据并对模型进行优化调整,使模型能够适应实际生产情况的变化。

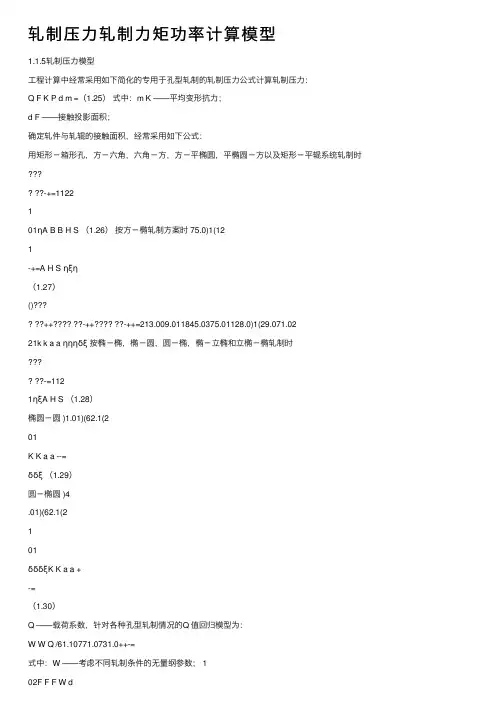

轧制压⼒轧制⼒矩功率计算模型1.1.5轧制压⼒模型⼯程计算中经常采⽤如下简化的专⽤于孔型轧制的轧制压⼒公式计算轧制压⼒:Q F K P d m =(1.25)式中:m K ——平均变形抗⼒;d F ——接触投影⾯积;确定轧件与轧辊的接触⾯积,经常采⽤如下公式:⽤矩形-箱形孔,⽅-六⾓,六⾓-⽅,⽅-平椭圆,平椭圆-⽅以及矩形-平辊系统轧制时-+=1122101ηA B B H S (1.26)按⽅-椭轧制⽅案时 75.0)1(121-+=A H S ηξη(1.27)()++ -++ -++=213.009.011845.0375.01128.0)1(29.071.0221k k a a ηηηδξ按椭-椭,椭-圆,圆-椭,椭-⽴椭和⽴椭-椭轧制时-=1121ηξA H S (1.28)椭圆-圆 )1.01)(62.1(201K K a a --=δδξ(1.29)圆-椭圆 )4.01)(62.1(2101δδδξK K a a +-=(1.30)Q ——载荷系数,针对各种孔型轧制情况的Q 值回归模型为:W W Q /61.10771.0731.0++-=+=其中:10,F F 分别1.1.6轧制⼒矩及功率模型轧制⼒矩计算公式为:ψm z PL M =(1.31)式中:P ——轧制压⼒m L ——平均接触弧长度ψ——⼒臂系数⼒臂系数ψ也采⽤对各种孔型轧制情况的回归模型:W W /083.0108.0705.0+-=ψ(1.34)轧制功率是单位时间所做的功,即:tAN =(1.35)式中:A ——变形功,KJ ; t ——轧制时间,s 。

⼜由轧制所消耗的功与轧制⼒矩之间的关系为:VtAR t A AM ===ωθ(1.36)式中:θ——⾓度,rad ;ω——⾓速度,rad/s ; R ——轧辊半径,mm ; V ——轧辊线速度,m/s 。

得:ωM N =将上式⽤⼯程上常⽤的参数和质量单位表⽰为:Mn N 013.1=(KW )(1.37)式中 M ——轧制⼒矩,t·m ;n ——轧辊转速,r/m 。

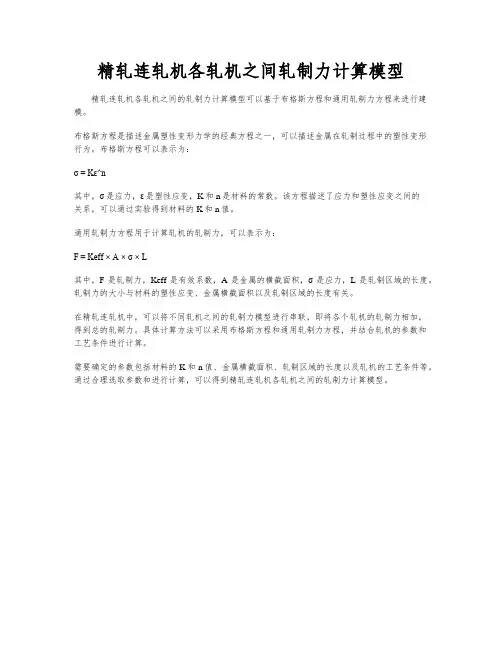

精轧连轧机各轧机之间轧制力计算模型

精轧连轧机各轧机之间的轧制力计算模型可以基于布格斯方程和通用轧制力方程来进行建模。

布格斯方程是描述金属塑性变形力学的经典方程之一,可以描述金属在轧制过程中的塑性变形行为。

布格斯方程可以表示为:

σ = Kε^n

其中,σ是应力,ε是塑性应变,K和n是材料的常数。

该方程描述了应力和塑性应变之间的

关系,可以通过实验得到材料的K和n值。

通用轧制力方程用于计算轧机的轧制力,可以表示为:

F = Keff × A × σ × L

其中,F是轧制力,Keff是有效系数,A是金属的横截面积,σ是应力,L是轧制区域的长度。

轧制力的大小与材料的塑性应变、金属横截面积以及轧制区域的长度有关。

在精轧连轧机中,可以将不同轧机之间的轧制力模型进行串联,即将各个轧机的轧制力相加,得到总的轧制力。

具体计算方法可以采用布格斯方程和通用轧制力方程,并结合轧机的参数和工艺条件进行计算。

需要确定的参数包括材料的K和n值、金属横截面积、轧制区域的长度以及轧机的工艺条件等。

通过合理选取参数和进行计算,可以得到精轧连轧机各轧机之间的轧制力计算模型。

《铝热连轧机轧制力预报及模型自学习》篇一一、引言随着工业技术的快速发展,铝热连轧机在金属加工行业中扮演着越来越重要的角色。

轧制力作为铝热连轧机运行过程中的关键参数,其预报的准确性和模型自学习的效率直接影响着产品的质量和生产效率。

本文将探讨铝热连轧机轧制力预报的原理、方法及模型自学习的相关内容,旨在为提高铝热连轧机的生产效率和产品质量提供参考。

二、铝热连轧机轧制力预报的原理与方法1. 轧制力预报的原理铝热连轧机轧制力预报的原理主要基于金属塑性加工理论和轧制过程的物理模型。

通过对轧制过程中的材料特性、轧辊参数、轧制速度等参数进行综合分析,建立数学模型,实现对轧制力的准确预报。

2. 常用的预报方法(1)经验公式法:根据大量的实验数据和实际生产经验,建立经验公式,通过输入相关参数,计算得到轧制力。

(2)数值模拟法:利用有限元分析等数值模拟技术,对轧制过程进行模拟,预测轧制力。

(3)机器学习法:通过收集大量生产数据,利用机器学习算法建立预测模型,实现对轧制力的预测。

三、模型自学习的实现与应用1. 模型自学习的实现模型自学习是指通过不断收集新的生产数据,对预测模型进行持续优化和改进的过程。

具体实现方法如下:(1)数据收集:收集新的生产数据,包括材料特性、轧辊参数、轧制速度等。

(2)数据处理:对收集到的数据进行预处理,包括去噪、归一化等操作。

(3)模型训练:利用处理后的数据,对预测模型进行训练,优化模型参数。

(4)模型评估:对训练后的模型进行评估,确保模型的准确性和可靠性。

2. 模型自学习的应用模型自学习在铝热连轧机中具有广泛的应用。

通过模型自学习,可以实现对轧制力的准确预测,提高生产效率和产品质量。

同时,模型自学习还可以根据生产过程中的实际情况,对预测模型进行实时调整和优化,以适应不同材料和工艺条件下的生产需求。

此外,模型自学习还可以帮助企业实现生产过程的智能化和自动化,降低人工干预和成本。

四、实验结果与分析为了验证铝热连轧机轧制力预报及模型自学习的效果,我们进行了相关实验。

带钢热连轧的模型与控制引言带钢热连轧是一种重要的金属加工方法,用于将宽度较大的钢坯通过一系列辊道进行塑性变形,最终得到所需的带钢产品。

在这个过程中,模型与控制起着关键作用,能够有效提高生产效率、产品质量和设备稳定性。

本文将介绍带钢热连轧的模型与控制方法,并对其进行详细分析和讨论。

带钢热连轧模型带钢热连轧模型是描述带钢在连轧过程中力学行为和变形规律的数学模型。

它通常包括以下几个方面的内容:压下力模型压下力是指压下辊对带钢施加的垂直压力,它直接影响到带钢的变形和塑性流动。

压下力模型可以通过分析辊道几何形状、材料特性以及工艺参数等因素来建立。

常用的压下力模型包括基于弹塑性理论和有限元方法等。

温度场模型温度场是指带钢在连轧过程中的温度分布情况,它对带钢的塑性变形和组织结构起着重要影响。

温度场模型可以通过考虑带钢的传热、传质和相变等过程来建立。

常用的温度场模型包括基于热传导方程和热力学原理等。

变形行为模型变形行为是指带钢在连轧过程中的塑性变形规律,包括应力、应变和流动规律等。

变形行为模型可以通过考虑带钢的材料本构关系、摩擦特性和辊道几何形状等因素来建立。

常用的变形行为模型包括基于弹塑性理论和流体力学原理等。

带钢热连轧控制带钢热连轧控制是指通过调节工艺参数和辊道状态,实现对带钢连轧过程的精确控制。

它可以提高产品质量、降低生产成本,并确保设备稳定运行。

常用的带钢热连轧控制方法包括以下几种:轧制力控制轧制力控制是通过调节辊道间隙、辊道形状和压下力等参数,实现对带钢轧制力的控制。

它可以保证带钢的正常变形和塑性流动,并避免过大或过小的轧制力对设备和产品造成损伤。

常用的轧制力控制方法包括模型预测控制、自适应控制和模糊控制等。

温度控制温度控制是通过调节加热设备、冷却设备和工艺参数等,实现对带钢温度的控制。

它可以保证带钢在连轧过程中的合理温度范围,避免过高或过低的温度对产品质量产生不良影响。

常用的温度控制方法包括PID控制、模型预测控制和神经网络控制等。

精轧连轧机各轧机之间轧制力计算模型【实用版】目录一、精轧连轧机概述二、轧制力计算模型的建立1.轧制力的概念2.轧制力计算模型的构建方法三、精轧连轧机各轧机之间轧制力计算的应用1.各轧机轧制力的计算2.轧制力对轧制成品质量的影响3.应用实例分析四、结论正文一、精轧连轧机概述精轧连轧机是一种连续轧制设备,主要用于金属板材的加工。

它通过一系列轧辊对金属板材进行连续轧制,以达到所需的厚度和宽度。

在精轧连轧机中,各轧机之间需要协调工作,以保证轧制过程的顺利进行。

二、轧制力计算模型的建立1.轧制力的概念轧制力是指在轧制过程中,轧辊对金属板材施加的压力。

它是轧制过程中最关键的参数之一,直接影响到轧制成品的质量和产量。

2.轧制力计算模型的构建方法轧制力计算模型的构建方法主要包括经验公式法、理论分析法和数值模拟法。

(1)经验公式法:根据实际生产数据,总结出轧制力与轧辊直径、轧制速度、金属材质和轧制道次之间的关系,从而建立轧制力计算模型。

(2)理论分析法:基于轧制过程中的物理原理,如轧辊与金属板材之间的摩擦、轧辊的弯曲变形等,建立数学模型,求解出轧制力。

(3)数值模拟法:利用计算机数值模拟技术,模拟轧制过程,求解出轧制力。

三、精轧连轧机各轧机之间轧制力计算的应用1.各轧机轧制力的计算根据建立的轧制力计算模型,可以分别计算出各轧机所需的轧制力。

在实际生产中,各轧机之间的轧制力需要协调分配,以保证整个轧制过程的稳定进行。

2.轧制力对轧制成品质量的影响轧制力是影响轧制成品质量的关键因素。

如果轧制力过大,会导致金属板材产生过大的塑性变形,影响板材的性能;如果轧制力过小,则无法达到所需的轧制效果。

因此,合理控制各轧机的轧制力,对提高轧制成品质量具有重要意义。

3.应用实例分析以某钢铁厂的精轧连轧机为例,采用上述轧制力计算模型,计算出各轧机的轧制力。

根据实际生产数据,分析轧制力对轧制成品质量的影响,得出合理控制各轧机轧制力的结论。

《铝热连轧机轧制力预报及模型自学习》篇一一、引言铝热连轧机作为现代金属加工工艺中重要的设备之一,其轧制力的精确预报和模型自学习研究具有重要意义。

轧制力直接关系到铝材的成形质量、尺寸精度和加工效率。

本文旨在探讨铝热连轧机轧制力的预报方法以及模型自学习的应用,以期为铝材的优化生产提供理论依据和实践指导。

二、铝热连轧机轧制力预报2.1 轧制力影响因素分析铝热连轧机轧制力的影响因素众多,包括材料性质、轧辊直径、轧制速度、温度等。

其中,材料性质是影响轧制力的主要因素,包括铝材的化学成分、晶体结构、硬度等。

此外,轧辊的表面粗糙度、硬度以及轧制过程中的润滑条件也会对轧制力产生影响。

2.2 轧制力预报模型为了实现轧制力的精确预报,需要建立合适的数学模型。

目前,常用的模型包括经验模型、理论模型和混合模型。

经验模型基于大量的实验数据和统计规律,能够快速预测轧制力,但适用范围有限。

理论模型则基于材料力学和热力学原理,能够更准确地描述轧制过程中的力学行为,但计算复杂度较高。

混合模型结合了经验模型和理论模型的优点,能够在保证精度的同时提高计算效率。

三、模型自学习应用3.1 自学习原理模型自学习是指通过收集实际生产过程中的数据,对模型进行不断优化和改进的过程。

自学习的原理是基于机器学习和人工智能技术,通过分析历史数据和实时数据,提取有用的信息,对模型参数进行调整,以提高模型的预测精度和适应性。

3.2 自学习在铝热连轧机中的应用在铝热连轧机中,自学习技术可以应用于轧制力预报模型的优化。

通过收集实际生产过程中的数据,包括材料性质、轧辊状态、温度等,对模型参数进行实时调整,以提高模型的预测精度。

同时,自学习技术还可以用于监测和诊断设备的故障,及时发现并解决问题,提高设备的运行效率和稳定性。

四、实验与结果分析为了验证铝热连轧机轧制力预报及模型自学习的有效性,我们进行了大量的实验。

实验结果表明,通过建立合适的数学模型和运用自学习技术,可以实现对铝热连轧机轧制力的精确预报和模型的优化。

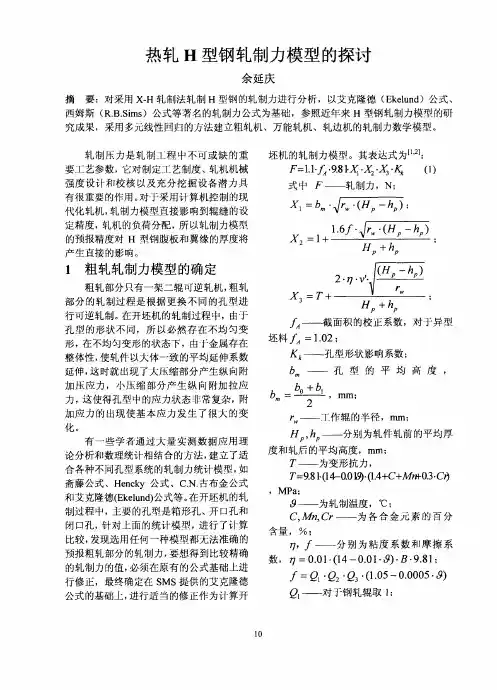

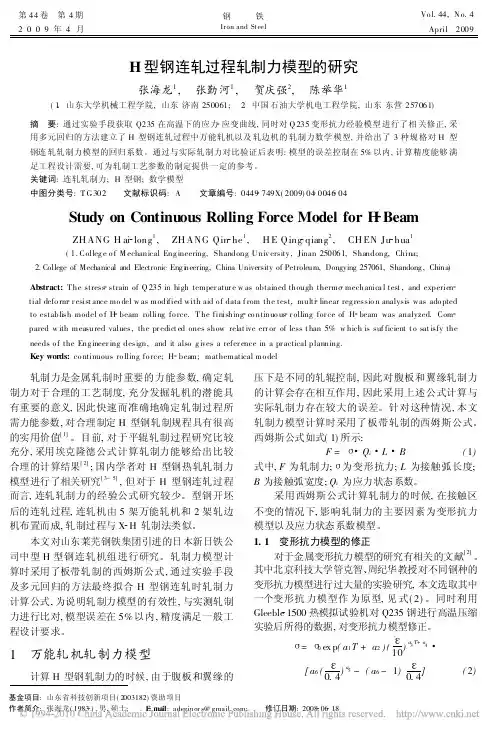

第5卷第4期材 料 与 冶 金 学 报Vol 15No 14 收稿日期:2005209211. 作者简介:杨贵玲(1979-),女,山东费县人,济南钢铁集团公司助理工程师;丁桦(1958-),女,安徽合肥人,东北大学教授,博士生导师.2006年12月Journal ofMaterials and MetallurgyDec 12006济钢热连轧厂轧制力数学模型优化的可行性分析杨贵玲1,白 彦1,郭立平1,郭宏伟1,李 龙2,丁 桦2(11济南钢铁集团公司,济南250101;21东北大学 材料与冶金学院,沈阳110004)摘 要:分析了济南钢铁公司1700热连轧的轧制力数学模型,该模型采用迭代计算的方法进行,并分析了化学成分、变形温度和变形速率对变形抗力的影响.结合生产实际验证了此模型,在轧制力模型中加入了自学习修正系数项,从而得到优化之后的轧制力数学模型.精度基本满足现有钢种的生产要求,但在生产新钢种过程时模型中的各项系数还需进一步优化.关键词:热轧带钢;轧制力模型;计算方法中图分类号:TG 331 文献标识码:A 文章编号:167126620(2006)0420304204Ana lysis of fea si b ility for rolli n g force m odel opti m i za ti on of hot str i p m ill of J i n an I ron &Steel Group Corpora ti onY ANG Gui 2ling 1,BA I Yan 1,G UO L i 2p ing 1,G UO Hong 2wei 1,L ILong 2,D I N G Hua2(11J inan Ir on &Steel Gr oup Cor porati on,J inan 250101,China;21School of Materials and Metallurgy,Northeastern University,Shenyang 110004,China )Abstract:The r olling f orce model fr om 1700hot stri p m ill of J inan Ir on &Steel Co .has been analyzed,which is calculated by using the cycling calculati on method and the effects of che m ical compositi on,def or mati on te mperature and strain rate on the defor mati on resistance have been investigated .The model was experi m entally verified integrating with the p ractice in hot stri p m ill of J inan Ir on &Steel Go .Op ti m ized model was f ounded by putting in self 2studying coefficient .The p recisi on of the model can meet therequire ment for app licati on but more work must be done t o op ti m ize the coefficients in the models forp r oducing other ne w types of steels .Key words:hot r olled stri p steel;r olling f orce model;calculating method 在热连轧生产过程中,为了满足用户对带钢尺寸和板形精度的严格要求,提高轧制参数设定精度变得越来越迫切[1~3].数学模型中的轧制力是制定工艺制度、调整轧制规程、提高产品质量、扩大产品范围、充分合理地挖掘设备潜力、实现生产过程计算机控制的重要原始参数;同时它还被广泛地用于机械设备的强度设计与校核中[4,5].根据济南钢铁公司热连轧厂现阶段的实际情况,提高轧制力预设定精度的主要方法是修正设定模型中的各项系数.本文结合生产实践,对该公司1700热连轧的轧制力数学模型进行分析和讨论,为提高模型精度及生产新钢种奠定基础.1 数学模型结构及分析111 济钢1700的轧制力模型济钢1700的轧制力模型的理论基础是志田茂公式[6]:R f (i )=Fw (i )・K m (i )・L d (i )・Q p (i )(1)式中,i 指第i 架轧机;R f 为轧制压力,N;Fw 为精轧平均宽度,mm;K m 为变形抗力,MPa;L d 为接触弧长,mm;Q p 为应力状态系数.从式(1)中可见:该模型中(Fw ×L d )为轧辊与轧件接触面积,是决定轧制力的几何因素,K m 为影响轧制力的物理(化学)因素,Q p 则为决定轧制力的力学因素.和S I M S(西姆斯)公式[6]相比较,该公式没有考虑前后张应力对轧制力的影响.而目前调试阶段的张力设定较大,头部有明显的拉窄现象.通过现场的数据记录系统P DA和厚度曲线都能看出头部轧制力比较小,所以在以后的生产实践中需把该因素考虑到模型里.112 计算轧辊的接触弧长的公式L d(i)=R d(i)・ΔH・1-ΔH4・R d(i)(2)式中,ΔH为各道次的压下量,mm;R d为轧机压扁辊径,mm.113 变形程度和变形速率计算公式S t(i)=ln11-r(3)r=H(i-1)-H(i)H(i-1)(4)式中,S t为应变;H为厚度,mm.S tr(i)=V r(i)R d(i)・H(i-1)・1r・S t(i)(5)S tr为应变速率,s-1;V r(i)为轧辊的线速度, mm/s.式(3)、(4)、(5)主要为后面计算变形抗力而用,其计算结果显示在二级操作平台上.在二级操作平台上,包括各个公式的计算数值均可显示.同时可以通过各个公式的计算结果来判断模型计算在哪个程序出了问题,以便调整参数,节省查找事故原因的时间.114 变形抗力计算公式Km(i)=23・∑Nj=1{A km(j)・Cn t(j)}・σf・f・(S tr(i)10)m(6)式中,j=1~8;K m为变形抗力,MPa;A K m为变形抗力参数;Cnt为化学成分质量分数,%;σf为与温度和化学成分有关的参数;f为变形程度的影响系数;m为与温度有关的指数.轧制力计算精度的高低在很大程度上依赖于材料变形抗力大小的确定.变形抗力的大小不仅与金属材料的化学成分有关,还取决于塑性变形的物理条件,如变形温度、变形程度和变形速率等[7].(1)化学成分对变形抗力的影响济钢1700数学模型的变形抗力计算公式是志田茂公式,其中考虑的化学成分Cnt(j)对变形抗力的影响,主要考虑了C、Si、Mn、Mo、Nb、Ti、V,其他的化学成分的影响因素一起归纳到综合系数A km(8)中.根据生产实践得出了变形抗力参数A km(j)如表1所示.在试验过程中碳对变形抗力的影响很平稳,趋势一致,所以在表格中碳的影响系数就简化忽略为零.而在济钢热连轧厂今后的生产中还需要面临一些管线钢、合金钢等的开发,这些系数并不是一成不变的.随着生产过程的进一步稳定,可以利用从现场的生产数据回归出经验公式,找出这些系数的规律,进而提高轧制力模型的预报精度.(2)温度及变形速率对变形抗力的影响根据温度的变化范围,在计算变形抗力的过程中把温度分成两个区间,以回复再结晶温度临界点td=0195(Cnt(1)+0141)/(Cnt(1)+0132)为温度界限,实际检测到的计算温度用t=(T+ 273)/1000来计算,计算出的t与t d比较,在不同的温度范围时,相应的计算公式也会发生变化.图1是温度及变形速率与屈服应力的关系.从图1可以看出,屈服应力随温度的升高和变形速率的降低而减小.表1 变形抗力参数(Ak m(j))Tab l e1 Pa ram e te r o f re sistance t o de f o r m a ti o n(Ak m(j))元素C Si Mn Mo Nb Ti V综合系数符号A km(1)A km(2)A km(3)A km(4)A km(5)A km(6)A km(7)A km(8)参数值001186-0102904116521068001988 (3)变形抗力模型在实践生产中的应用 从2006年1月16日热负荷试车成功起,整个调试生产阶段以生产SPHC(Steel Plate Heat Commercial,一般用热轧钢板及钢带)为主,成品宽度为1050mm,厚度规格从中间状态610mm 开始减薄生产调试.轧制规格的模型计算变形抗力见表2,此时的温度制度都是相同的,终轧温度为860℃.从表2可以看出,对于相同钢种的不同厚度规格,变形抗力的大小是不同的.随着终轧厚度的减薄,变形抗力有增加的趋势.表2 各厚度规格的变形抗力K mTab l e2 R e s is ta nce t o defo r m a ti o n w ithd i ffe ren t th i ckne sse s K m MPa 厚度规格/mm F1F2F3F4F5F6610174182192201205200510170184193205211205410174190201215223217310178188202218229224503第4期 杨贵玲等:济钢热连轧厂轧制力数学模型优化的可行性分析图1 不同温度和变形速率下带钢的屈服应力F i g11 Yi e l d s tre ng th o f s tri p s te e l a t d i ffe ren tdef o r m a ti o n tem p e ra tu re s a nd stra i n ra te s(a)—1056℃;(b)—1135℃;(c)—1197℃115 应力状态系数计算公式Q p(i)=018+c R d(i)H(i-1)-015(7) 116 压扁辊径计算公式R d(i)={1+C0ΔH・K m(i)・L d(i)・Q p(i)}・R Mm i(i)(8)式中,C0为与模量和波松比有关的系数;RMm i为轧辊半径,mm.轧制力公式主要由这8个公式组迭代计算出的.根据实际生产经验,在济钢二级模型中,给压扁辊径赋初始值为正常辊径,带入公式组计算,循环进行五次迭代,得到收敛的压扁辊径,并最终得到计算的轧制力.实际设定的轧制力并不是理论计算出的轧制力,经过长期的实践摸索,加了修正系数,进行了自学习.自学习修正系数的计算如下:L cr(i)=(R f act-abc/100・2・B f)/R f cal(9)式中,L cr为轧制力自学习修正系数;R fact为实际轧制力,N;abc为弯辊力增益;R fcal为计算轧制力,N.济钢模型程序中最终设定的轧制力公式如下:R f(i)=L cr(i)・Fw(i)・K m(i)・L d(i)・Q p(i)(10) 2 存在的问题211 设定轧制力比实际反馈轧制力大现阶段的轧钢生产实践证明,现场实际反馈的轧制力要比设定值小,并且实际轧制厚度头部命中曲线不稳定.表3是试轧阶段轧制宽度规格为1050mm相关厚度的SPHC时的各机架轧制力比较. 从表3中可以看出设定轧制力比实际轧制力大,其主要原因有:(1)实际轧制温度比设定温度高,机架间喷水模型单一;(2)实际轧制过程中的张力设定较大,头部有明显的拉窄现象;(3)轧制力自学习修正系数人为给定较大,并且没有投用轧制力自学习.212 头部命中率不高图2是相同规格的SPHC钢在投用AGC (Aut o Gain Contr ol,热轧带钢厚度自动控制系统)和未投用AGC时的厚度曲线比较.根据现场生产P DA采集的厚度曲线(图2)可以看出,二级模型的头部命中为-50μm(投用AGC)和-150μm (未投用AGC)左右,头部命中率不高.由于仅投用F6的监控AGC,并且采用相对AGC的模式,所以锁定的不是最终的零点值.现阶段提高济钢1700热连轧轧制力数学模型精度的途径主要有:(1)投入轧制力自学习功能,结合人工修正,使轧制力自学习、辊缝自学习、前滑自学习、功率自学习和温度自学习五者之间的耦合关系良性循环下去,最终达到五种自学习正常运行,满足生产的需要;(2)在生产中采集轧钢生产数据进行回归和离线分析,寻找不同规格不同钢种的轧制力的变化趋势,修改模型中的固定参数,提高轧制力模型的精度,这种修正方法比修正系数方法效果会更显著,缩短命中目标的过渡过程,减少次品、废品出现,降低生产成本;(3)603材料与冶金学报 第5卷结合济钢热连轧厂生产实际,寻找其他的影响因素,以常数项的形式添加到自学习系数里或者模型常数项里,使轧制力预设定更能贴近实际轧制力,提高模型的设定精度.表3 初始设定轧制力与实际轧制力比较Tab l e 3 Com p a riso n o f r o lli ng fo rce be t w ee n i n iti a l a nd ac tua l o ne机架号610mm 轧制力/MN设定值实际值515mm 轧制力/MN设定值实际值510mm 轧制力/MN设定值实际值415mm 轧制力/MN设定值实际值415mm 轧制力/MN设定值实际值F11714605161917718131411713254181057316164251912179171418516122031412648F21611644141399817113361512765161785814106091716825141910814193291312238F3141174212104891512629121925614187211119572151699212172313115521014269F411105729151331211304101683111788410101781214157101716110139961010535F591345281715610150941011951011612912699101829410101788194048174618F6618557516881719375619967714578610474718626145266156186117864图2 SPHC (规格410mm ×1050mm )的厚度曲线F i g 12 Th i ckne s s cu rve s o f S PHC (L ×B =410mm ×1050mm )(a )—投用AGC 后的厚度曲线;(b )—未投用AGC 的厚度曲线3 结 论(1)对济钢热连轧厂1700的轧制力数学模型进行了研究,分析了化学成分、变形温度和变形速率对变形抗力模型的影响.在一定的化学成分范围内,锰对变形抗力的影响小于硅以及铌和钛等的影响;变形抗力随温度的升高和变形速率的降低而降低.(2)结合济钢热连轧生产现状,在轧制力模型中加入了自学习修正系数项:L cr (i )=(R f act -abc /100・2・B f )/R f ca l ,从而得到优化之后的轧制力数学模型为:R f (i )=L cr (i )・Fw (i )・K m (i )・L d (i )・Q p (i ).精度基本满足现有钢种的生产要求.参考文献:[1]孙一康.带钢热连轧的模型与控制[M ].北京:冶金工业出版社,2002:105.[2]唐荻.我国热连轧带钢生产技术进步20年[J ].轧钢,2004,21(6):10-14.[3]袁敏,田勇.1780轧线数学模型的应用及优化[J ].冶金自动化,2006(4):15-19.[4]余驰斌,钱俊,张云祥,等.微合金热连轧带钢轧制过程温度变化的数学模型[J ].特殊钢,2004,25(3):14-16.[5]薛文颖,龚殿尧,赵宪明,等.热连轧精轧机组温度控制数学模型研究[J ].钢铁研究,2006,34(4):27-29.[6]王廷溥.金属塑性加工学[M ].北京:冶金工业出版社,1995:57.[7]王占学.塑性加工金属学[M ].北京:冶金工业出版社,1999:96-103.703第4期 杨贵玲等:济钢热连轧厂轧制力数学模型优化的可行性分析。

《铝热连轧机轧制力预报及模型自学习》篇一一、引言铝热连轧机作为现代金属材料加工的重要设备,其轧制力的准确预报和模型自学习能力的研究,对于提高产品质量、优化生产流程以及降低生产成本具有重要意义。

本文旨在探讨铝热连轧机轧制力的预报方法以及模型自学习的应用,以期为相关领域的研发和实践提供有益的参考。

二、铝热连轧机轧制力预报1. 影响因素分析铝热连轧机轧制力受多种因素影响,包括原料性质、轧辊参数、轧制速度、温度等。

这些因素相互关联,对轧制力的变化产生直接影响。

因此,准确分析这些因素,是进行轧制力预报的前提。

2. 预报模型构建基于影响因素分析,可以构建轧制力预报模型。

该模型应包括原料性质、轧辊参数、轧制速度、温度等变量的输入,以及轧制力的输出。

通过大量实验数据的训练和优化,可以提高模型的预测精度。

3. 预报方法及实施预报方法包括理论计算和数值模拟两种。

理论计算基于材料力学、塑性力学等理论,通过建立数学模型进行计算。

数值模拟则利用有限元分析等方法,对实际生产过程进行模拟。

在实际应用中,应结合两种方法,互相验证,提高预报精度。

三、模型自学习1. 自学习原理模型自学习是指模型在应用过程中,能够根据实际生产数据自动调整参数,以提高预测精度。

这需要模型具备一定的学习能力,能够从错误中吸取教训,不断优化自身。

2. 自学习方法自学习方法包括在线学习和离线学习两种。

在线学习是在生产过程中,实时收集数据,对模型参数进行调整。

离线学习则是利用历史数据,对模型进行离线优化。

两种方法可以相互补充,提高模型的自学习能力。

3. 自学习应用模型自学习在铝热连轧机中的应用,可以提高生产效率、降低成本、提高产品质量。

通过自学习,模型能够根据实际生产情况自动调整参数,使生产过程更加优化。

同时,自学习还能帮助企业实现智能化生产,提高企业的竞争力。

四、实践应用及效果铝热连轧机轧制力预报及模型自学习的实践应用已在多家企业得到实施。

通过实际应用,企业提高了生产效率、降低了成本、提高了产品质量。

精轧连轧机各轧机之间轧制力计算模型

摘要:

一、引言

二、精轧连轧机轧制力计算模型的建立

1.轧制力计算的基本原理

2.精轧连轧机各轧机之间轧制力计算模型的构建

三、精轧连轧机各轧机之间轧制力计算模型的应用

1.计算轧制力的实际应用

2.计算模型的误差分析

四、结论

正文:

正文

一、引言

精轧连轧机是钢铁、有色金属等材料加工行业中广泛应用的一种轧制设备。

在精轧连轧机的工作过程中,轧制力的合理计算是非常重要的。

这不仅能够帮助操作人员了解轧制力的变化情况,而且还可以为轧制设备的设计、优化和故障诊断提供科学可靠的依据。

二、精轧连轧机轧制力计算模型的建立

1.轧制力计算的基本原理

精轧连轧机轧制力计算模型的建立,首先要依据轧制力计算的基本原理。

一般来说,轧制力计算原理主要有胡克定律、能量守恒定律和弹性力学原理

等。

2.精轧连轧机各轧机之间轧制力计算模型的构建

在建立了轧制力计算的基本原理后,就可以根据精轧连轧机各轧机的具体工作情况和力学模型,构建出精轧连轧机各轧机之间轧制力的计算模型。

三、精轧连轧机各轧机之间轧制力计算模型的应用

1.计算轧制力的实际应用

精轧连轧机各轧机之间轧制力计算模型的应用,主要是利用计算模型来计算轧制力,然后将计算结果与实际测量值进行比较,从而对轧制设备的工作状态进行监测和控制。

2.计算模型的误差分析

在实际应用中,计算模型的误差是不可避免的。

因此,对计算模型的误差进行分析,并提出相应的优化措施,是提高计算模型精度和可靠性的重要环节。