一汽大众零库存案例分析PPT课件

- 格式:pptx

- 大小:271.84 KB

- 文档页数:10

案例10一汽大众的“零库存”1.实现“零库存”的方法(详见教材P65)(1)进货的“零库存”处理流程一汽大众的零部件的送货形式有三种:第一种是电子看板,即公司每月把生产信息用扫描的方式通过电脑网络传递送到各供货厂,对方根据这一信息安排自己的生产,然后公司按照生产情况发出供货信息,对方则马上用自备车辆将零部件送到公司各车间的入口处,再由入口处分配到车间的工位上。

第二种叫做“准时化”,即公司按整车顺序把配货单传送到供货厂,对方也按顺序装货直接把零部件送到工位上,从而取消了中间仓库环节。

第三种是批量进货,供货厂每月对于那些不影响大局又没有变化的小零部件分批量地送1—2次。

(2)在制品的“零库存”管理公司很注重在制品的“零库存”管理,在该公司流行着这样一句话:在制品是万恶之源,用以形容大量库存带来的种种弊端。

在生产初期,捷达车的品种比较单一,颜色也只有蓝、白、红三种。

公司的生产全靠大量的库存来保证。

随着市场需求的日益多样化,传统的生产组织方式面临着严峻的挑战。

在整车车间,生产线上每辆车的车身上都贴着一张生产指令表,零部件的种类及装配顺序一目了然。

计划部门控装车顺序通过电脑网络向各供货厂下计划,供货厂按照顺序生产、装货,生产线上的工人按顺序组装,一伸手拿到的零部件保证就是他正在操作的车上的。

物流管理就这样使原本复杂的生产变成了简单而高效率的“傻子工程”。

令人称奇的是,整车车间的一条生产线过去仅生产一种车型,其生产现场尚且拥挤不堪,如今在一条生产线同时组装2~3种车型的混流生产线,却不仅做到了及时、准确,而且生产现场比原先节约了近10%。

(3)实现“无纸化办公”随着物流控制系统的逐步完善,电脑网络由控制实物流、信息流延伸到公司的决策、生产、销售、财务核算等各个领域中,使公司的管理步入了科学化、透明化。

公司已实现了“无纸化办公”,各部门之间均通过电子邮件联系。

2.评述“零库存”是现代物流中的管理理念,它实质上是在保证供应的前提下,实现库存费用最低的一种管理方式。

案例11“零库存”管理的典型----丰田看板方式丰田公司的看板管理是一种生产现场管理方法。

它是利用卡片作为传递作业指示的控制工具,将生产过程中传统的送料制改为取料制,以“看板”作为“取货指令”、“运输指令”、“生产指令”进行现场生产控制。

看板有助于实现整个生产过程的准时化、同步化和库存储备最小化,即零库存。

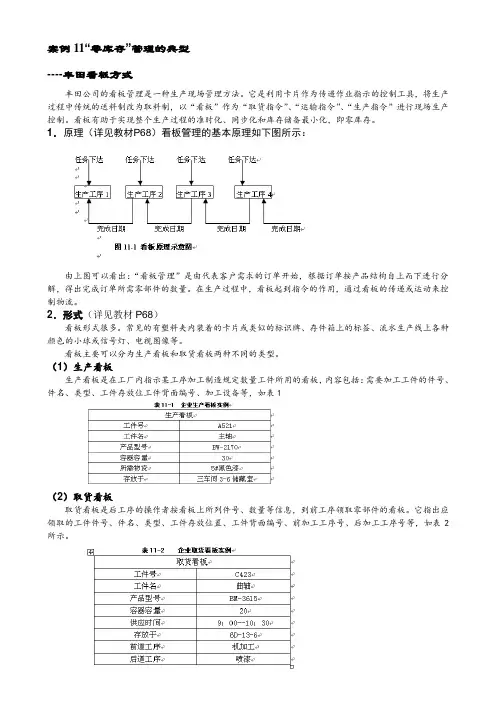

1.原理(详见教材P68)看板管理的基本原理如下图所示:由上图可以看出:“看板管理”是由代表客户需求的订单开始,根据订单按产品结构自上而下进行分解,得出完成订单所需零部件的数量。

在生产过程中,看板起到指令的作用,通过看板的传递或运动来控制物流。

2.形式(详见教材P68)看板形式很多。

常见的有塑料夹内装着的卡片或类似的标识牌、存件箱上的标签、流水生产线上各种颜色的小球或信号灯、电视图像等。

看板主要可以分为生产看板和取货看板两种不同的类型。

(1)生产看板生产看板是在工厂内指示某工序加工制造规定数量工件所用的看板,内容包括:需要加工工件的件号、件名、类型、工件存放位工件背面编号、加工设备等,如表1(2)取货看板取货看板是后工序的操作者按看板上所列件号、数量等信息,到前工序领取零部件的看板。

它指出应领取的工件件号、件名、类型、工件存放位置、工件背面编号、前加工工序号、后加工工序号等,如表2所示。

3.过程日本丰田公司利用看板进行生产现场管理的过程如下图2所示。

图2中,在总装配线上有许多工位,每个工位有相应的存料点。

各加工线上有多个工序,每个工序附近有两个存料点:一为进口存料点;二为出口存料点。

4.评述怎样实现零库存,一直以来是现代企业在进行库存控制时所追求的最佳状态,现在普遍认为从理论上实现零库存的途径有如下几种:①委托营业仓库存储和保管货物。

②推行配套生产和“分包销售”的经营制度。

③实行“看板供货”制度。

④依靠专业流通组织,准时而均衡供货。

(1)特点与启示①丰田看板方式的特点是在企业内部各工序之间,采用固定格式的卡片由下一个环节根据自己的生产节奏逆向向上一个环节提出供货要求,上一个环节则根据卡片上指定的供应数量品种等即时组织供货。

![[课件]一汽大众案例分析PPT](https://uimg.taocdn.com/e630243cfc4ffe473368ab7a.webp)

一汽大众零库存问题探究

1. 问题背景

汽车生产企业在实现高效生产和减少库存进行供应链管理时,零库存是一个常见的目标。

然而,实现零库存可能会面临多种问题,包括生产调配、物料供应、生产和销售计划协调等。

本文将探讨一汽大众在供应链管理中的零库存问题。

2. 问题分析

2.1 供应链管理现状

一汽大众是一家汽车制造企业,在生产汽车时需要各种零部件的供应。

由于零部件的供应时间和产能限制,一汽大众难以实现零库存管理。

为了缓解库存压力,企业采取了多种措施,包括优化供应链管理、创新生产模式等。

2.2 零库存问题

在实现零库存管理的同时,一汽大众也面临了多种问题。

例如,缺乏准确的生产调配,无法及时满足生产需要;物料供应不稳定,导致生产延误;生产和销售计划不协调,使得销售订单未能得到及时履行。

2.3 解决方案

针对以上问题,一汽大众采取了多种措施。

首先,优化了供应链管理中的物料采购计划,提高了物料供应的稳定性和可靠性。

其次,建立了更加精确的生产调配方式,及时响应销售订单的需求。

最后,加强生产和销售计划的协调,确保订单能够得到及时履行。

3. 结论

通过对一汽大众零库存问题的探究,我们可以发现,在实现零库存的同时,企业需要克服多种困难和挑战。

优化供应链管理、完善生产调配、协调生产和销售计划是实现零库存的关键措施。

在未来的供应链管理中,企业需要不断创新和改进,加强与供应商的合作,提高生产效率和产品质量,满足市场的需求和要求。

以上就是本文对于一汽大众零库存问题的探究和分析,希望能对读者在供应链管理上有所启示。

一汽大众的“零库存”一汽大众汽车有限公司的产品中目前仅捷达车就有七十余个品种、十余种颜色,而每种汽车都有两千余种零部件需要外购。

从1999年到2000年以来,公司的捷达汽车销售数量从43947辆一路跃升到94150辆,市场兑现率高达95%—97%,与这些令人心跳的数字形成鲜明对比的是公司零部件居然基本处于“零库存”状态,而造成这一巨大反差的就是一整套较为完善的物流控制系统。

一、实现“零库存”的方法1、进货的“零库存”处理流程下面结合具体的操作实例来介绍进货“零库存”的处理流程。

只要走进一汽大众的一个标有“整车捷达入口处”牌子的房间,就能看见上千平方米的房间内零零星星的摆着几箱汽车玻璃和汽车零部件,四五个工作人员正有条不紊的用电动叉车在整车车间运送零件。

在入口处旁边的小厅里,一位小伙正坐在电脑前用扫描枪扫描着一张张纸弹上的条形码——他正在把订货单发往供货厂家。

一辆载着保险杠的汽车开了进来,两个工作人员见状立即开着叉车跟了上去。

几分钟后,这批保险杠就被陆续送往到了车间。

据保管员讲,一汽大众零部件的送货方式主要有三种:第一种形式是电子看板,即公司每月把生产信息用扫描的方式通过电脑网络传递到各个供货商,对方根据这一信息安排自己的生产,然后公司按照生产情况发出供货信息,对方则马上用自备车辆将零部件送到公司各个车间的入口处,再有入口处分配到车间的工位上。

刚才看到的保险杠运作就是采用了这种方式。

第二种形式成为“准时化”(Just In Time),及公司按整车顺序把配货单传达到供货厂,对方也按顺序装车并直接把零部件送到工位上,从而取消了中间的仓库环节。

第三种形式是批量进货,供货厂将那些不影响大局有没有变化的小零件每月分批量的送货1—2次。

过去这个房间是整车车间的仓库,当时库里堆放着大量的零部件,货架之间只有仅供叉车往来的过道,大货车跟本开不进来。

不仅每天上架、下架、维护、倒运需要消耗大量的人力、物力、财力,而且储存、运送过程中总要造成一定的货损货差。

一汽–大众汽车有限公司位于吉林省省会长春市,成立于1991年,该合资企业当时的投资方为长春第一汽车制造厂(60%股份)和大众汽车公司(40%股份)。

1995年,奥迪公司从大众汽车公司手中购买了一汽–大众汽车有限公司的10%股份一汽–大众汽车有限公司共有职工3800名,年生产能力达到15万辆轿车,27万台发动机和18万个变速箱。

一汽–大众汽车有限公司主要生产捷达和捷达王。

在1998年,一汽–大众汽车有限公司销售捷达就达到6万多辆,市场份额达11%。

从1997年到2000年年末,公司捷达车销售从43947辆一路跃升到94150辆,市场兑现率已高达95%至97%。

一汽–大众汽车有限公司日前仅捷达车就有七八十个品种、十七八种颜色,而每辆车都有2000多种零部件需要外购。

目前为止,共有近300家认证合格的汽车零部件配套厂为一汽-- 大众汽车有限公司批量供货,使捷达的国产化率远远超过了80%,同时,一汽–大众汽车有限公司的售后服务也是一流的。

迄今为止,已拥有148家维修站。

为了进一步提高对广大用户的服务,33家新的维修站正在建设之中。

一汽–大众汽车有限公司拥有亚洲最大的整车车库,占地9万多平方米,可同时生产三种不同品牌的轿车。

但是这样大规模的整车车库,却没有配套的仓库。

也就是说公司零部件居然基于处于―零库存‖状态。

在上千平方米的房间内只是零星地摆着几箱汽车玻璃和小零件,只有四五个工作人员在用电动叉车往整车车间送零件。

在车间入口处,当一车零部件运到时,马上有工作人员开着叉车卸货。

几分钟后,这车零部件就被运到车间相应地方。

同时还有一名工作人员在电脑前用扫描枪扫描着一张张纸单上的条形码–他正在把订货单发往供货厂。

一切都是这么有条不紊,没有一丝混乱和拥挤的感觉。

但是过去,整个车间不是这样的,而是有一个专门的车库。

当时库里堆放着大量的零部件,货架之间只有供叉车勉强往来的过道,大货车根本开不进来。

不仅每天上架、下架、维护、倒运需要消耗大量的人力、物力和财力,而且储运、运送过程中总要造成一定的货损货差。

案例10一汽大众的“零库存”1.实现“零库存”的方法(详见教材P65)(1)进货的“零库存”处理流程一汽大众的零部件的送货形式有三种:第一种是电子看板,即公司每月把生产信息用扫描的方式通过电脑网络传递送到各供货厂,对方根据这一信息安排自己的生产,然后公司按照生产情况发出供货信息,对方则马上用自备车辆将零部件送到公司各车间的入口处,再由入口处分配到车间的工位上。

第二种叫做“准时化”,即公司按整车顺序把配货单传送到供货厂,对方也按顺序装货直接把零部件送到工位上,从而取消了中间仓库环节。

第三种是批量进货,供货厂每月对于那些不影响大局又没有变化的小零部件分批量地送1—2次。

(2)在制品的“零库存”管理公司很注重在制品的“零库存”管理,在该公司流行着这样一句话:在制品是万恶之源,用以形容大量库存带来的种种弊端。

在生产初期,捷达车的品种比较单一,颜色也只有蓝、白、红三种。

公司的生产全靠大量的库存来保证。

随着市场需求的日益多样化,传统的生产组织方式面临着严峻的挑战。

在整车车间,生产线上每辆车的车身上都贴着一张生产指令表,零部件的种类及装配顺序一目了然。

计划部门控装车顺序通过电脑网络向各供货厂下计划,供货厂按照顺序生产、装货,生产线上的工人按顺序组装,一伸手拿到的零部件保证就是他正在操作的车上的。

物流管理就这样使原本复杂的生产变成了简单而高效率的“傻子工程”。

令人称奇的是,整车车间的一条生产线过去仅生产一种车型,其生产现场尚且拥挤不堪,如今在一条生产线同时组装2~3种车型的混流生产线,却不仅做到了及时、准确,而且生产现场比原先节约了近10%。

(3)实现“无纸化办公”随着物流控制系统的逐步完善,电脑网络由控制实物流、信息流延伸到公司的决策、生产、销售、财务核算等各个领域中,使公司的管理步入了科学化、透明化。

公司已实现了“无纸化办公”,各部门之间均通过电子邮件联系。

2.评述“零库存”是现代物流中的管理理念,它实质上是在保证供应的前提下,实现库存费用最低的一种管理方式。